基于电弧偏转的等离子-MIG复合焊热源模型

2021-08-27黄继明金成

黄继明, 金成

(大连交通大学,辽宁 大连 116028)

0 前言

等离子-MIG复合焊是将2种不同的热源复合在一起,使其同时作用于同一个加工位置,通过2种不同热源之间的相互作用,以及热源与工件之间的相互作用完成焊接过程。这种复合焊方法达到了取长补短的效果[1],不但发挥了2种焊接热源的优势,而其还相互弥补了缺点,从而达到了“1+1>2”的效果。这种方法克服了MIG/MAG弧焊存在的焊缝熔深浅,焊接速度较慢、焊接变形大等缺点[2],形成了高效、高质量的焊接方法,具有焊缝熔深大、焊接速度快、能量更加集中、焊接飞溅小、成形质量高等优点[3]。

近年来,数值模拟技术在焊接过程中的应用越加广泛,同时也是焊接技术未来发展的一个重要方向。电弧作为焊接热源,直接影响焊接温度及焊后组织结构和性能,因此对焊接电弧进行模拟研究时十分重要的。然而,复合焊过程中,电弧作用机理复杂,精确地给出复合焊时的热源模型是进行数值模拟的重要前提。王波等人[4]在对等离子-TIG耦合电弧进行图像采集并将图片进行伪彩色增强处理后,直观的观察到了耦合电弧的多种特征。李培麟等人[5]通过修改热源模型参数的方式,将电弧偏转角引入到了多丝埋弧焊的数值模拟研究中,增加了多丝埋弧焊模拟结果在磁偏吹的现象,此现象会导致等离子弧体在焊接过程中发生偏转。同时随着等离子体电弧的增加,电弧的偏转逐渐减小。此外,还说明了磁偏的准确性。Lee等人[6]通过试验证实了在等离子-MIG焊过程中存吹现象会导致焊接过程发生不对称咬边现象,直接影响焊接质量。Yang等人[7]通过模拟及试验也证实了等离子-MIG复合焊电弧之间的相互作用机制会影响复合电弧的温度分布,同时这种相互作用机制还会使电弧稳定性明显提高,而且等离子体电流越大,相互作用越强,电弧越稳定。上述研究中均说明了复合焊过程中电弧间的相互作用对复合焊接过程有着重要的影响,但在等离子-MIG复合焊模拟研究中缺少能够反映这一电弧相互作用机制的热源模型,这对精确模拟等离子-MIG复合焊的物理过程带来了一定制约。

文中在结合等离子-MIG复合焊电弧的形态观测,与相互作用分析的基础上,优化了等离子-MIG复合焊热源模型,同时应用有限元分析软件对复合焊接温度场进行模拟计算,为研究复合电弧耦合机理、偏转电弧对温度场产生的影响及优化复合焊焊接工艺提供依据。

1 试验材料与试验方法

采用密度7.85 g/cm3,厚度12 mm的SMA490BW板材作为母材进行焊接,选取30°角坡口进行对接。试验采用旁轴式等离子-MIG复合焊接系统进行焊接,系统包括等离子焊接电源、MOTOMAN HP-20D机械手、TPS5000CMT焊机等部件。焊接过程中,等离子弧在前,垂直于工件表面,MIG电弧在后,与等离子弧呈18°。等离子弧在前,起到预热工件与增加熔深的作用,MIG电弧在后,填充熔池进行填丝焊接,其中工件表面等离子弧轴线与MIG焊丝之间的距离为6 mm。

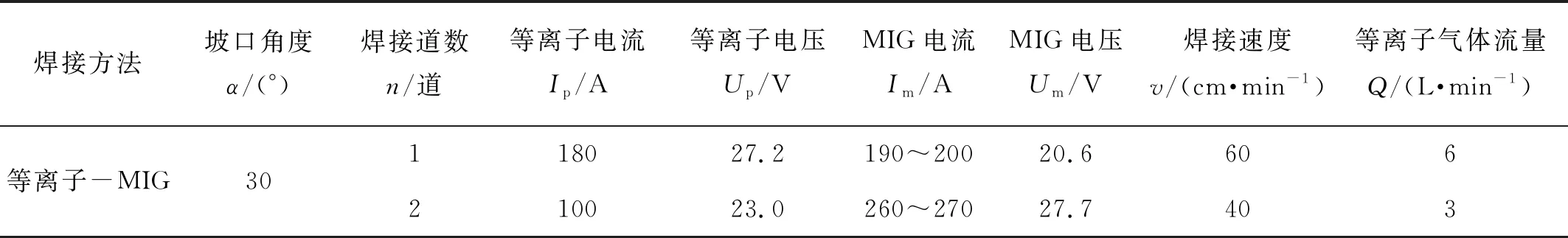

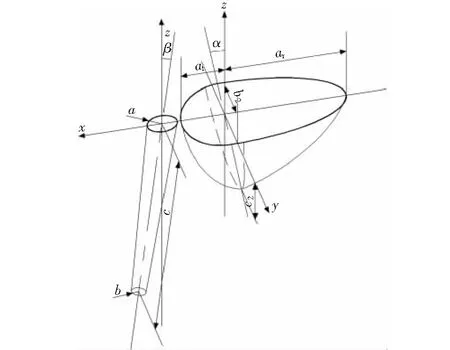

具体焊接方法原理如图1所示,采用的主要焊接工艺参数见表1。

表1 焊接工艺参数

图1 焊接方法原理

焊接过程中,采用高速摄像设备对复合电弧形态进行图像采集及观测。焊接试验结束后,用线切割机沿垂直焊缝截面方向切取试样,将试样表面污渍用丙酮洗净后利用砂纸进行打磨,经过抛光器抛光后用5%的硝酸酒精对试样进行腐蚀,腐蚀时间5 s,观察焊缝及熔池的宏观形态。

2 焊缝成形与耦合电弧形态

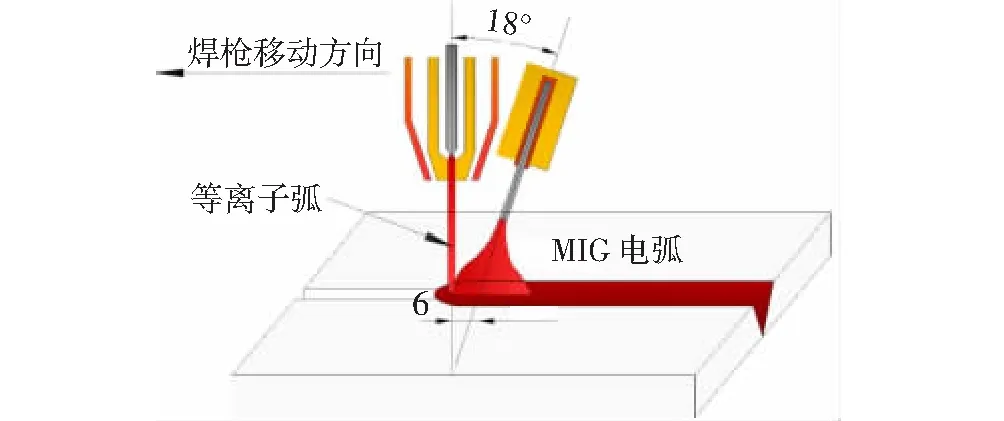

通过观察焊接接头截面的宏观形貌及焊缝成形如图2所示。可以看出,焊缝成形良好,焊趾部位过渡平滑,各个焊道之间以及焊道与母材之间完全熔合且熔合良好,没有发现气孔、夹杂,裂纹等焊接缺陷。

图2 焊缝截面及焊缝正、背面形貌

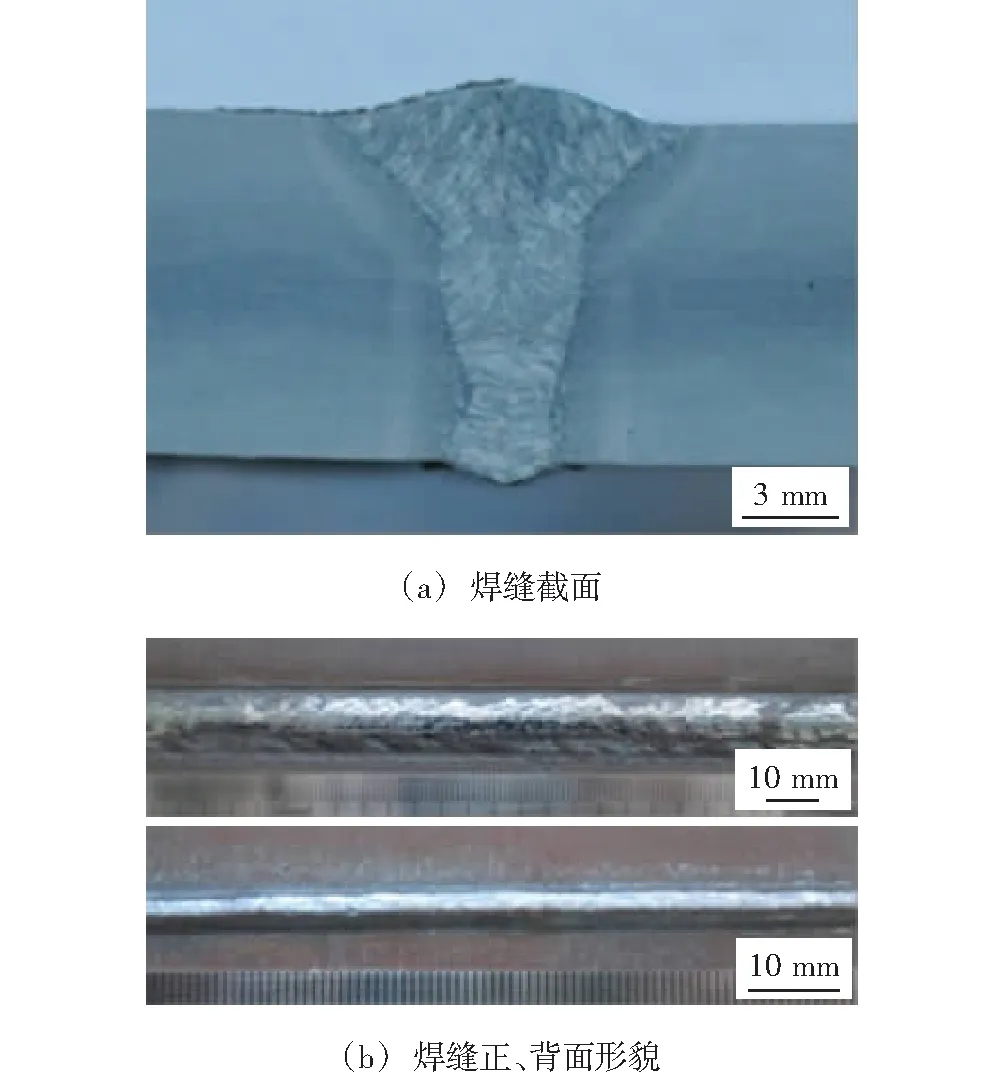

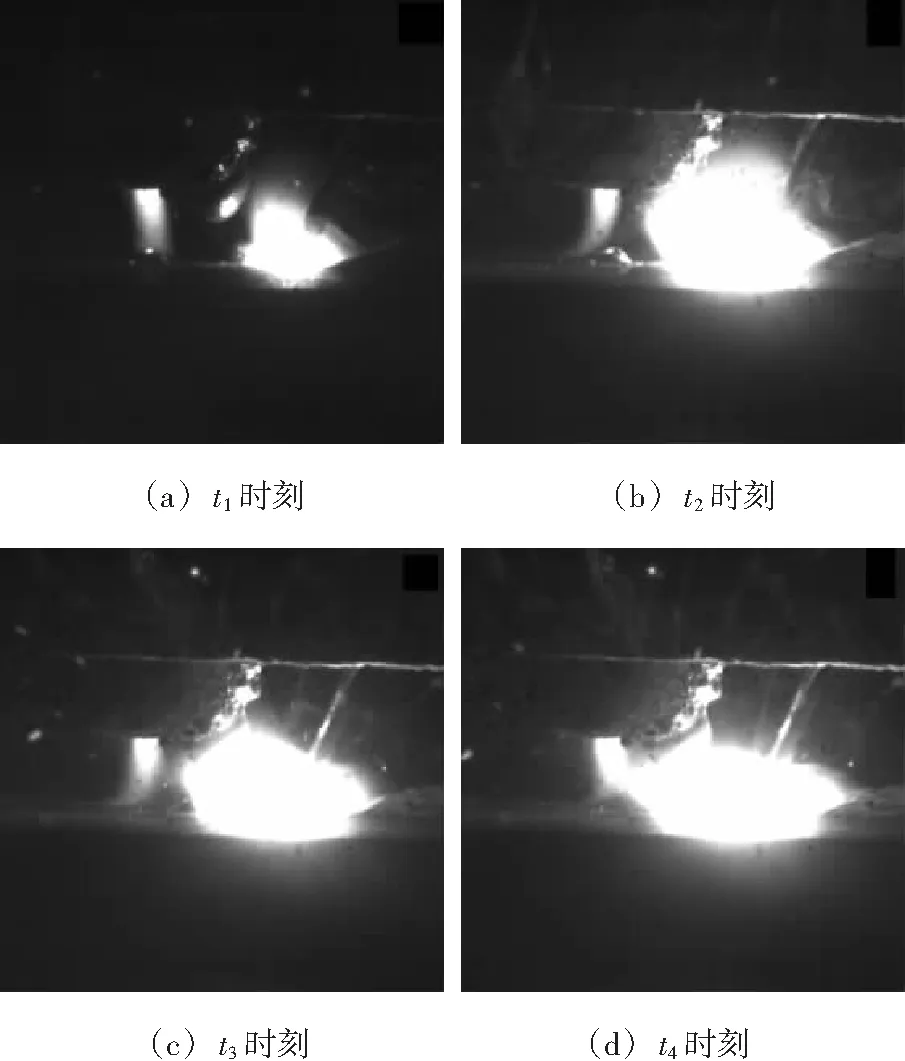

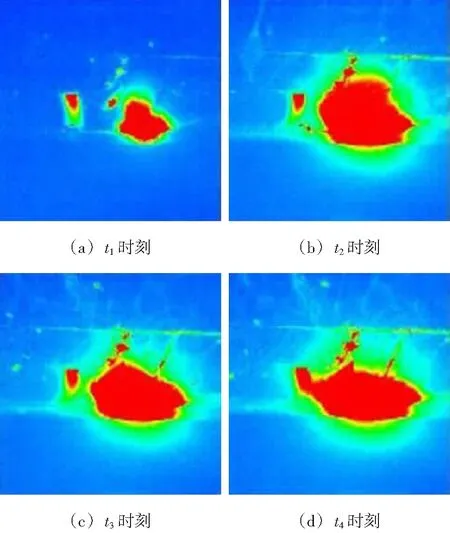

利用高速摄像设备对焊接过程中等离子-MIG复合焊过程中复合电弧进行图像采集,采集完成的复合电弧灰度图像如图3所示。运用MATLAB软件并通过伪彩色增强处理技术对灰度图像进行伪彩色增强处理,得到复合焊电弧的伪彩色增强图像,如图4所示。

图3 复合电弧灰度图像

图4 复合电弧伪彩色增强图像

通过仔细观察复合电弧灰度图像及伪彩色增强处理图像,可以看出等离子弧与MIG电弧之间存在明显的磁偏吹现象,此现象会导致两电弧之间发生相互排斥或吸引,促使电弧发生偏移,进而改变电弧热-力在工件上的分布。在复合焊中,等离子弧与MIG电弧采用了相反的接法,等离子电弧电流采用直流正接,MIG电弧电流为反接,所以两电弧电流方向相反产生了相互排斥的洛伦兹力,这种相互排斥的作用提高了等离子弧的挺度,能够产生更大的熔深。

3 热源模型改进

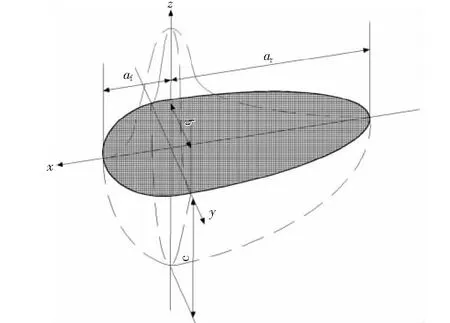

由于等离子-MIG复合焊是由2种焊接方法相结合而成,所以单一的热源模型无法准确的对焊接热过程进行计算,因此要选取多种热源模型结合到一起的复合热源模型进行数值模拟。其中单一MIG焊温度场的数值模拟,选取双椭球热源模型更为合理,其模型如图5所示。

图5 双椭球热源模型

其热源模型公式为:

(1)

(2)

式中:qf,qr分别为前、后半椭球的热流密度;ff,fr为前、后半椭球能量分配系数;ηm为焊接热效率;Um,Im分别为MIG电弧电压、焊接电流;af,ar分别为前后半椭球的轴长;b为熔宽的一半;c为熔深。

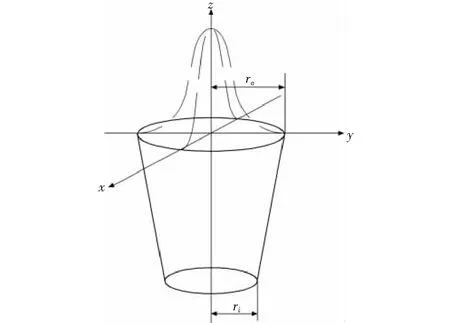

单一高能等离子束温度场的数值模拟则选取高斯锥体热源模型,如图6所示。

图6 高斯锥体热源模型

其热源模型公式为:

(3)

(4)

式中:ze为倒锥体上表面厚度方向坐标;zi为倒锥体下表面厚度方向坐标;re为倒锥体上表面有效加热半径;ri为倒锥体下表面有效加热半径;r0(z)为随厚度方向逐渐衰减的加热半径;ηp为等离子焊接热效率;Up,Ip分别为等离子的电弧电压、焊接电流。

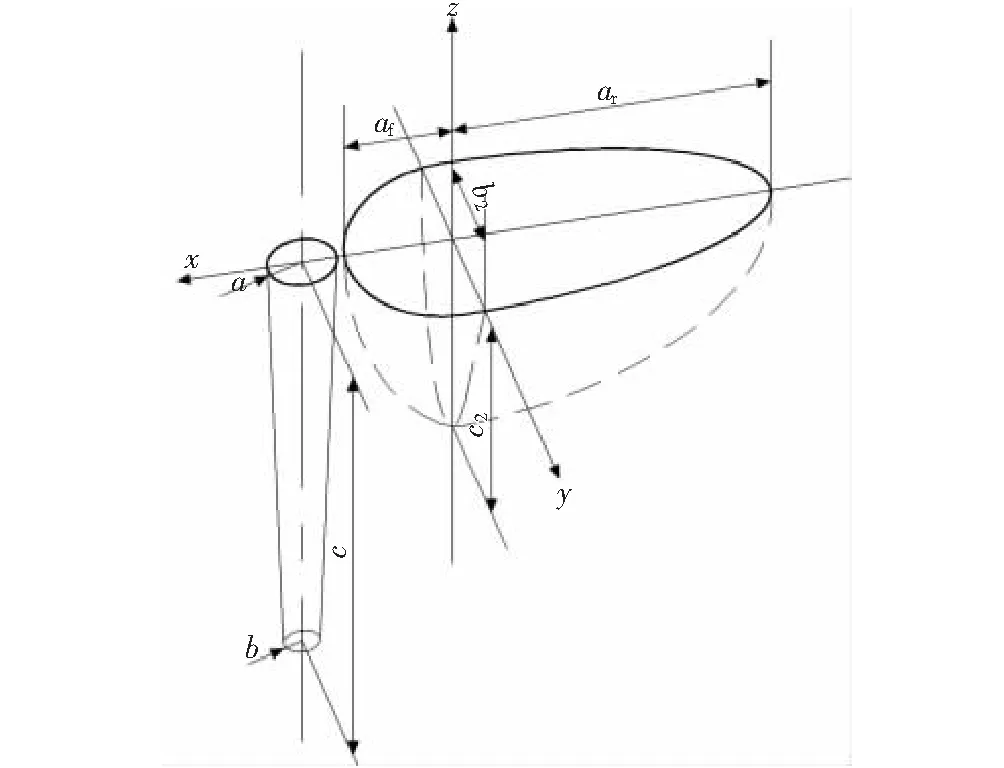

将这2种热源模型结合在一起,就得到了典型的等离子-MIG复合焊组合热源模型,如图7所示。

图7 组合热源模型

通过对复合焊电弧形态的观察及试验研究发现,为了使等离子-MIG复合焊的数值模拟结果更加准确,磁偏吹现象是必须考虑的,因此将电弧偏转现象加入到数值模拟过程中是最为关键的一步。

由于2电弧之间存在洛伦兹力相互排斥的现象,所以在2电弧发生耦合之前,等离子弧和MIG电弧会分别在沿焊接方向的前后方向上发生不同程度的偏移。其中由于等离子弧挺度高于MIG电弧,所以在宏观上表现出等离子弧的偏移程度小于MIG电弧。文中将偏转前后MIG电弧中心线之间的夹角定义为MIG电弧偏转角α,定义偏转前后等离子弧中心线之间的夹角为等离子弧偏转角β,对复合电弧流场进行模拟分析后测量发现,电弧偏转角度最大可达45°。随后对热源公式进行优化,将电弧偏转角合理的引入热源模型中,如图8所示。

图8 组合热源模型

经过偏转角度修正后的热源模型公式如式(5)所示;修正后的双椭球热源模型公式如式(6)所示。

(5)

(6)

式中:α为MIG电弧偏转角度;qf,qr分别为前、后半椭球的热流密度;ff,fr为前、后半椭球能量分配系数;ηm为焊接热效率;Um,Im分别为MIG电弧电压、焊接电流;af,ar分别为MIG焊前后半椭球的轴长;b2为MIG焊熔宽的一半;c2为MIG焊熔深。

修正后的高斯锥体热源模型公式:

(7)

(8)

式中:β为等离子弧偏转角度;a为倒锥体上表面有效加热半径;b为倒锥体下表面有效加热半径;c为等离子焊熔深;r0(z)为随厚度方向逐渐衰减的加热半径;ηp为等离子焊接热效率;Up,Ip分别为等离子的电弧电压、焊接电流。

4 温度场模拟计算

4.1 模型建立及网格划分

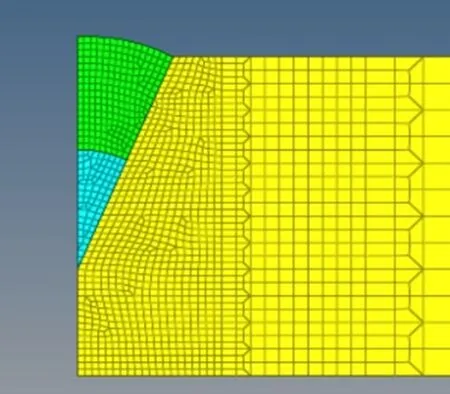

首先利用ABAQUS软件按1∶1的比例建立工件模型,由于对接接头具有对称性,因此对接接头模型只需建立1/2即可。后将建立好的模型导入Hypermesh软件中对其进行网格划分。为了满足等离子-MIG复合焊温度场计算的准确性,此处采取了过渡式的网格划分,焊缝处及近缝区域采用较细的划分,最小网格尺寸为0.5 mm,而远离焊缝的区域采用了相对较大的网格划分,网格尺寸为4 mm。在过渡区节点的单元能转变退化生成过渡单元,如图9所示。

图9 对接接头

4.2 材料属性及载荷的设置

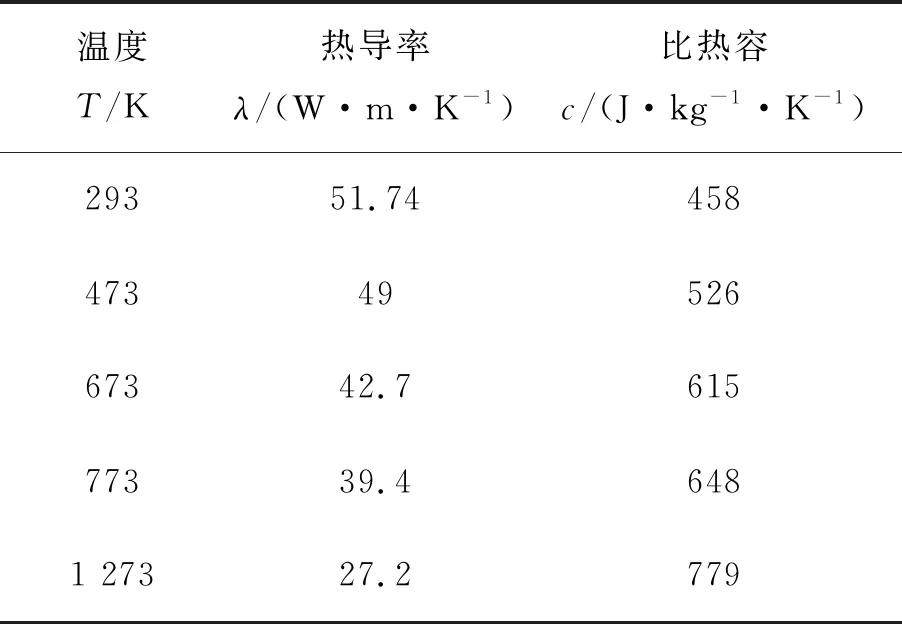

试验材料为SMA490BW耐候钢,由于该试验只计算温度场,因此为了提高计算效率只需添加密度、热导率、比热容等属性即可满足试验要求,计算中采用了温度相关的材料属性,见表2。

表2 热导率及比热容

选择载荷类型为体热源,同时设置初始温度边界条件为室温293 K。根据用户自定义热源子程序提交计算,得出计算结果。

在多道焊过程中,实际上存在焊丝填充的过程,想要同时精确模拟焊缝填充过程、熔池形成及温度场分布是非常复杂的,因此在该试验中采用生死单元法进行处理,且暂不考虑坡口对热源的影响。

为了使结果更加明显,采取多组焊接参数进行计算,且每组参数都分别采用原热源公式与优化后的热源公式进行模拟计算,得出多组计算结果。

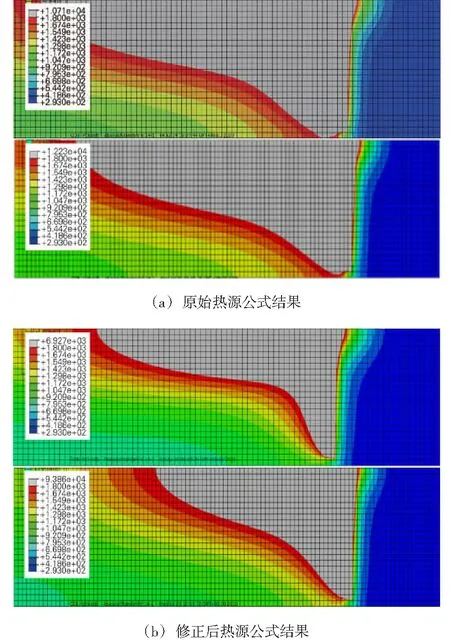

4.3 计算结果与分析

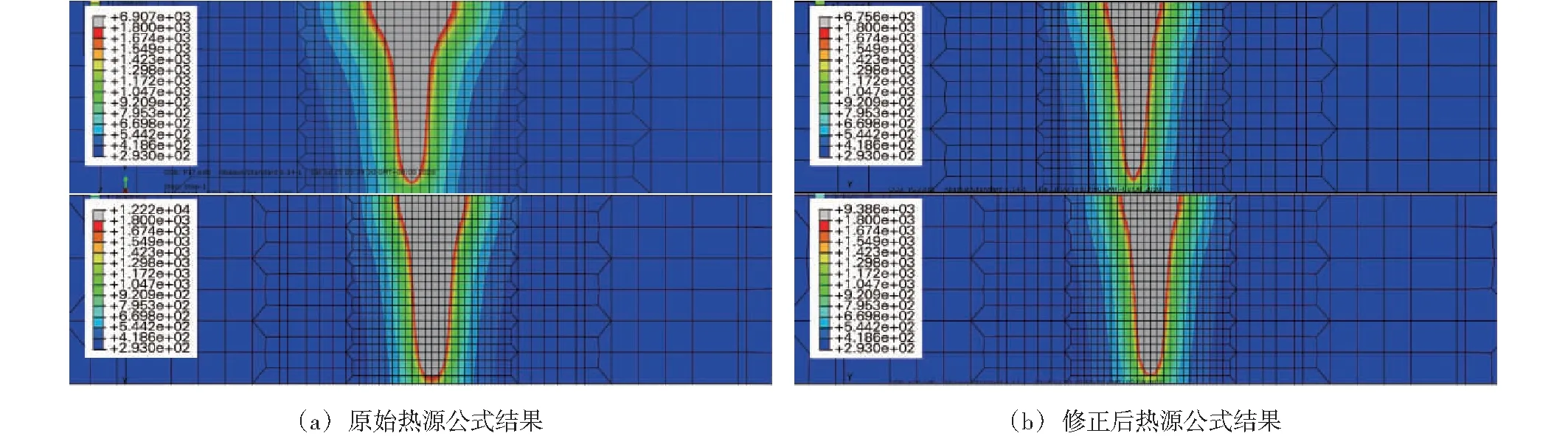

根据优化前后的2种热源模型进行温度场数值模拟结果,取焊缝截面处温度场云图如图10所示。图中灰色区域为沿焊缝方向上焊接熔池形态,通过对比观察可以看出优化后热源公式计算结果中等离子弧的匙孔效应比原始热源公式的计算结果更加明显,在沿焊缝方向上熔池形态也发生了较明显的变化,可以看出MIG焊熔池与等离子弧形成的匙孔之间区分更加明显,MIG焊熔池的熔深及熔池长度均发生了一定程度的缩小,熔池形态更接近真实焊接熔池。

图10 温度场云图对比(沿焊缝方向)

图11为垂直焊缝方向上温度场云图,图中灰色部分为垂直焊缝方向上焊接熔池形态。通过这2组图可以看出在垂直焊缝方向上,熔宽同样发生了一定变化,但其变化程度不大,说明磁偏吹引发的电弧偏转现象主要发生在沿焊缝方向上,而在垂直焊缝方向上影响不大。

图11 温度场云图对比(垂直焊缝方向)

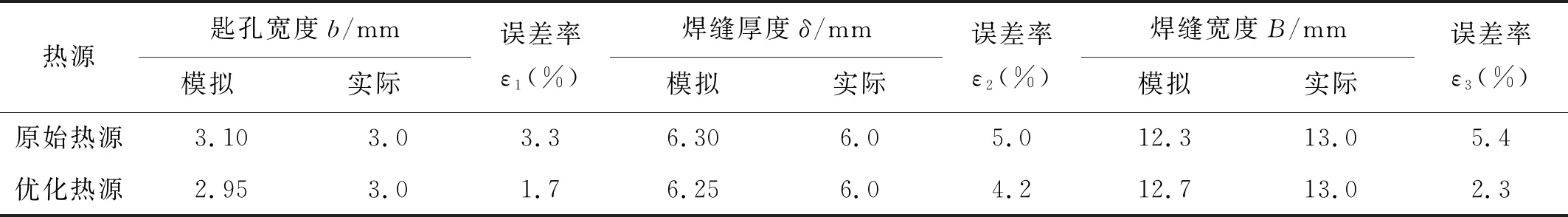

测量焊接接头的焊缝尺寸,选取最大偏转角度45°时的计算结果与原始热源公式计算结果分别于实际焊缝尺寸进行对比,得出热源优化前后模拟结果与实际尺寸之间的误差,见表3。由表3可知,热源公式优化前后模拟结果熔池尺寸均与实际工件相近,优化前计算结果误差率在3.3%~5.4%之间,而优化后计算结果误差率在1.7%~4.2%之间。由此可以看出,优化后的热源相较于原始热源计算结果误差更小,计算结果更准确,更加贴近实际焊缝尺寸。

表3 模拟结果与实际工件比较

5 结论

(1)在仔细观察等离子-MIG复合焊耦合电弧形态的基础上,证实了复合焊电弧在焊接过程中确实由于磁偏吹现象发生了偏转。

(2)通过模拟结果之间的相互比较,可以看出电弧偏转现象主要发生在沿焊缝方向上,而在垂直焊缝方向上并没有很明显的偏转现象发生。

(3)修正后的热源公式计算结果与实际焊缝吻合度更高,结果更为准确,说明修正后的热源模型能够较好地描述复合焊的物理过程,这对优化其焊接工艺参数具有一定的实际应用价值。