基于AD9850的微电铸超窄脉冲电源的设计与应用

2021-08-26朱鹏程

赵 忠,朱鹏程

(江苏科技大学机械工程学院,江苏省船海机械先进制造及工艺重点实验室,江苏镇江 212003)

随着微机电系统(MEMS)的发展,微金属传感器以其体积小、重量轻、灵敏度高、抗干扰能力强等优点备受青睐,广泛应用于航空航天、医疗卫生、国防科技、海洋探测等领域[1-10]。在微金属器件的制作中,微细电铸技术因具有复制精度高、可重复性好、成本低的特点,在微纳制造领域应用广泛,其中,高频脉冲电源是微细电铸技术中最重要的设备之一。与普通直流电源相比,高频脉冲利用电流的脉冲间歇,在界面处补充溶液深处的金属离子,从而提高极限电流密度,改善铸层力学性能[11]。作为一种加工精度高、定域性强、可实现微纳米结构加工的技术,高频脉冲电铸技术可应用于包括微孔、微型腔、微沟道等复杂微金属结构的加工制作中,具有广阔的应用前景。

关于高频脉冲电源的设计,朱维龙[12]采用绝缘栅双极型晶体管(IGBT)设计了一款具有多波形数字化控制的脉冲电镀电源,并可应用于电镀生产线。为了改善IGBT的导通关断过程,于晓慧[13]采用移相控制器改善了脉冲电源的输出波形,有效提高了脉冲频率。王建业等[14]采用金氧半导体场效应管(MOSFET)斩波方式设计了一款适合中小零件加工的脉冲电源。为了适应双向脉冲输出的需要,张亚坤[15]采用MOSFET设计了具有双向脉冲输出的电镀电源,采用IGBT设计脉冲电源适用于大功率电镀的场合;然而,利用开关管设计的脉冲电源其控制电路复杂、谐波严重,且开关高频通断过程会产生浪涌电流。对于微电铸而言,开关管产生的浪涌电流会使得局部沉积电流过大,导致微结构烧焦现象,这些都会影响微电铸加工的精度和质量。为了克服功率开关管脉冲电源的缺点,赵忠等[16]采用ICL8038芯片设计了一款高频脉冲电源,能够满足微电铸加工要求,但其占空比仅有几档调节,不能够实现连续控制。此外,林伟等[17]采用AD9850芯片设计了用于光学码板电解加工的脉冲电源,但其电源设计需使用波形调理芯片,控制复杂。目前,关于超窄脉冲电源研究主要集中于电解加工定域性的研究,对于采用直接数字频率合成(DDS)技术设计适用于微电铸加工的脉冲电源研究较少。

针对微电铸加工的特点,本文基于STC89C51单片机与AD9850芯片设计了一款控制简单、波形良好的超窄脉冲电源,并采用微电铸实验制作了电沉积镍层,采用扫描电镜与表面轮廓方法表征了沉积层表面质量,超窄脉冲电源适用于微电铸结构的加工。

1 脉冲电源硬件电路设计

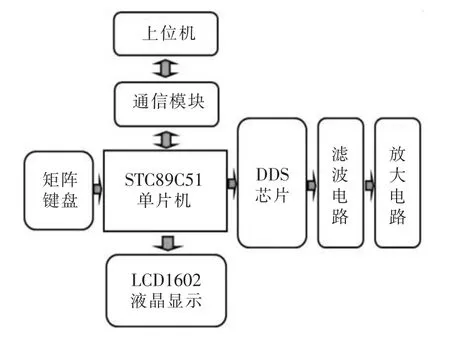

在微电铸工艺中,由于微电铸结构较小,电源功率较小。图1是电源设计的整体思路,利用AD9850芯片产生脉冲加信号放大的方式能够满足微电铸工艺的要求,整个电源可分为主控模块、DDS模块、按键模块及液晶显示模块。其中,矩阵键盘输入并装载波形频率,然后通过串口送于单片机;单片机将接收的信号转化为AD9850的频率控制字和相位控制字;AD9850根据相应的控制字产生相应的波形和频率。

图1 超窄脉冲电源硬件设计图

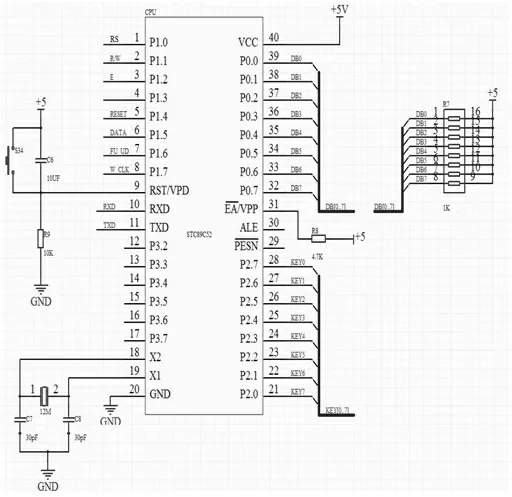

图2是单片机的控制电路设计。脉冲电源的控制电路采用STC89C51R芯片作为整个系统的控制核心,芯片与各模块进行电路连接设计,包括键盘电路的连接、LCD1602显示器的连接和DDS芯片的连接。

图2 单片机控制电路

单片机的RST/VPD引脚与复位电路连接。其中,复位电路上10 uF电容C6与一个阻值10 kΩ的R9串联,电容的正极接5 V电源,电容上并联一个名为S34的按键,R9电阻一端接地;工作时按下复位电路键,此时电容放电RST引脚会收到两个机器周期以上的高电平从而使得系统复位。在设计中,与X1、X2引脚连接的是晶振电路,X1连接电容为30 pF的C7,X2连接电容为30 pF的C8,将C7与C8串联并接地,另在X1与X2上接上频率12 MHz的晶振,这个电路的作用主要是为单片机提供工作信号脉冲;其次,在31号引脚上连接4.7 kΩ的电阻,电阻另一端与5 V正极连接,其作用是EA=1时程序从内部ROM开始执行,EA=0时程序从外部ROM开始执行。P0口(P0.0~P0.7)与LCD1602的DB0~DB7相连接,P0口内部为开漏输出,需要外接上拉电阻,通过并行数据传输方式,用于传输数据或指令给LCD1602。最后,引脚P2.0~P2.7连接键盘模块,用来接收来自按键S18~S33的输入信号。

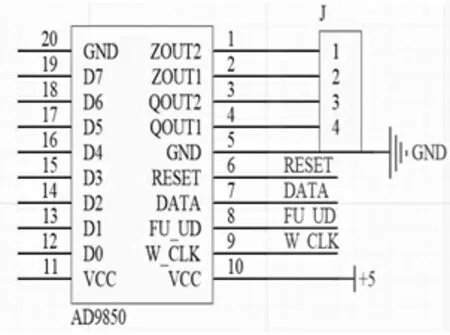

图3是AD9850控制电路图设计,采用AD9850作为DDS输出芯片,其具有频率切换时间短、频率分辨率高、相位连续变化、输出波形灵活、低相位噪音和漂移等特点[17],其中VCC连接5 V电源,引脚1~4连接LPF低通滤波模块,引脚GND接地,引脚6~9连接单片机。

图3 AD9850控制电路图

AD9850芯片参考时钟频率工作,当工作一个周期时,累加器将控制字和寄存器输出值累加并将和值送到寄存器中,下一周期运算往复循环。在参考频率源的作用下,频率控制字不停累加,此时相位累加器输出的数据将会送至正弦ROM存储器来调取所对应的幅值表。由此,从相位到幅值之间的转化就此完成。其中,输出频率与占空比的计算方式[18]如下:

式中:f0为输出频率;fc为参考时钟频率;k为频率控制字;N为相位累加器字长;D为占空比;t为输出信号导通时间;T为输出信号周期。

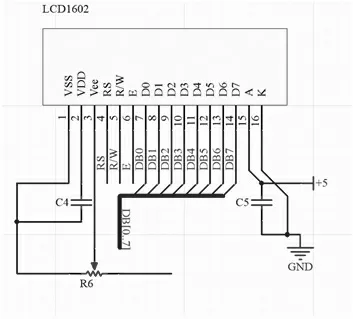

图4是LCD1602电路原理设计,LCD1602显示器显示频率与占空比值。其中,引脚1与引脚3接滑动变阻器R6,引脚2用一电容并联到引脚1上,引脚DB0~DB7连接到单片机,引脚A即LCD背光电源正极引脚串联一个电容并外接5 V电源,最后再与引脚K连接,共同接地。

图4 LCD1602电路原理图

2 脉冲电源软件设计

脉冲电源系统软件的设计过程如下:首先打开keil软件,按照程序模块化的思路创建以.h为格式的包括系统资源、芯片、功能函数及便签四个文件夹;然后通过创建多个新工程,分别编写出名为主函数、延时函数、串口通信函数的.c格式的程序文件,并将之放入到资源文件夹中;接下来采用相同的方法分别将编写的lcd1602.c、ad9850.c、key.c放入芯片文件夹中,将disp.c、frecircul.c、judge.c放入功能函数文件夹中;最后将developer diary.c、help.c放入便签文件夹中。

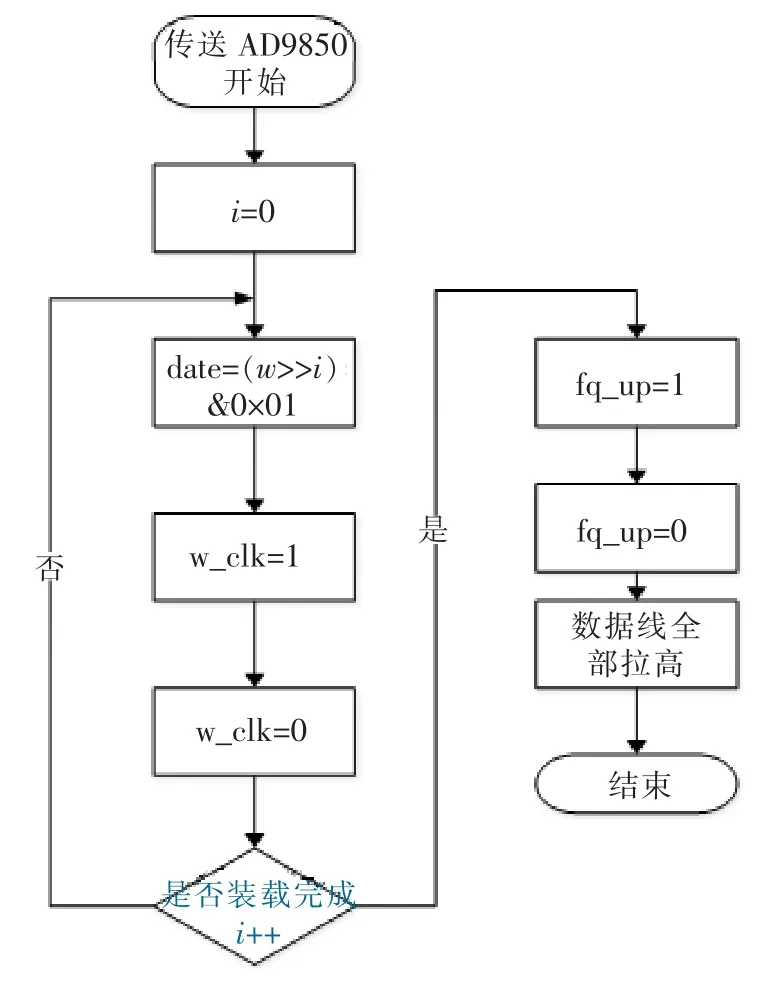

采用STC89C52RC创建新工程,并在新工程中选择STC89C52RC作为控制器。当进入程序编译窗口后先把之前编译好的程序加载到Target文件下,然后编译出.hex格式的主程序文件,单片机上电后,单片机从片内FLASH程序区的0000H开始执行指令。首先对单片机系统初始化复位,以便中央处理器处于一个确定的初始状态,另外需对其堆栈指针SP、ALE等寄存器以及4个I/O端口等进行复位,片内RAM中内容不变;接着,对LCD1602进行初始化,设置LCD1602的开启,使指针置于首位;然后,对UART异步串口进行初始化,设置波特率、数据帧长度,使能串口中断;接下来,对AD9850初始化,将w_clk、fq_up、reset进行复位置零;最后是while(1)引导的循环程序,在其中包含了按键循环判断、串口通信实时数据接收、LCD1602数据更新及显示、AD9850芯片频率更新。AD9850的控制流程见图5。

图5 AD9850控制流程图

3 电铸实验

3.1 电源样机测试

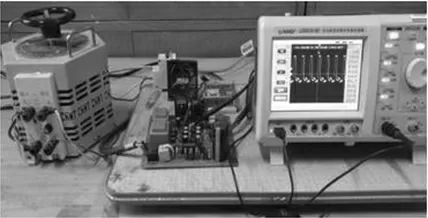

设计电气原理图,搭建实物平台,调试电源程序,得到的脉冲电源实物见图6。采用万用表对电路板各个模块进行检测以排除虚焊及短接情况,其次检测芯片连接是否正确,通电测试电源、芯片电压的稳定性,并测试电阻及相关元器件是否正常。

图6 超窄脉冲电源实物图

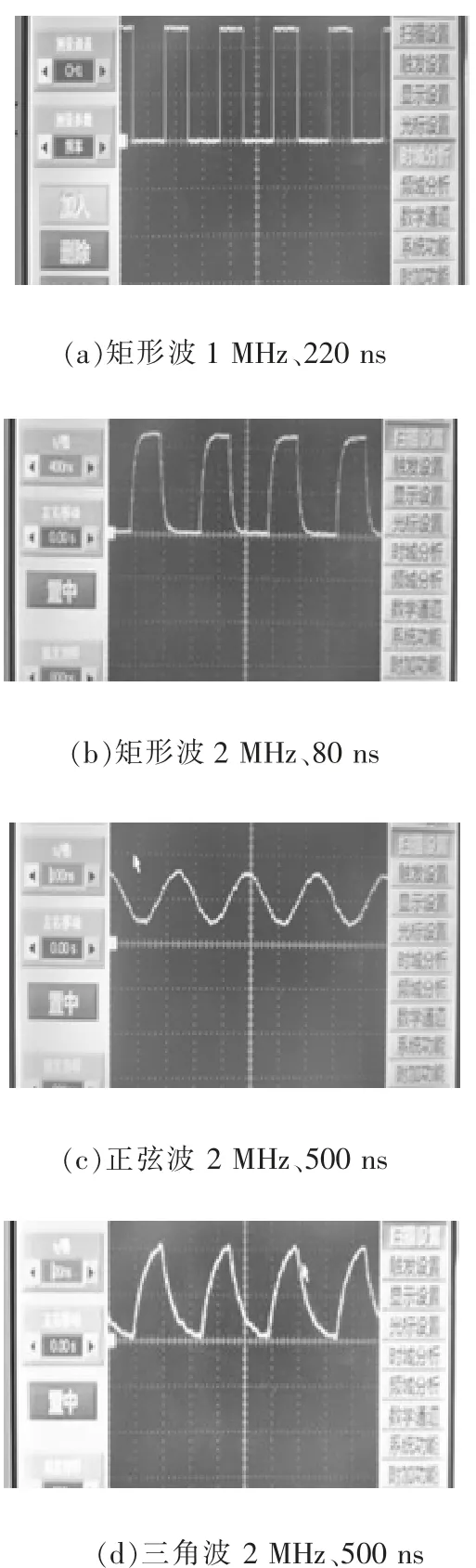

图7是示波器显示的高频脉冲电源输出脉冲波形,可见脉宽在百纳秒级,波形质量状况良好。能够满足设计要求,适用于微电铸加工。

图7 超窄脉冲电源输出波形图

3.2 电铸实验测试

采用微电铸实验研究脉冲电源的性能,对比分析超窄脉冲电源的电沉积效果。实验装置包括脉冲电源、电铸槽和水浴箱等;电铸液成分包括质量浓度600 g/L的氯化镍、40 g/L硼酸、0.1 g/L润湿剂,电铸液的pH值约为4.2。实验步骤如下:铜基底经过研磨抛光后用丙酮和酒精清洗,去离子水洗净再用氮气吹干;将电铸液加入电铸槽中水浴50℃保温一段时间,采用毫秒级脉冲电源与超窄脉冲电源进行试验,电沉积时间为20 min。其中,毫秒级脉冲电源电流密度为0.4 A/dm2,脉冲波形为矩形波,频率为1 kHz、脉宽为200 ms;超窄脉冲电源电流密度为0.4 A/dm2,脉冲波形为矩形波,频率为1 MHz、脉宽为220 ns。

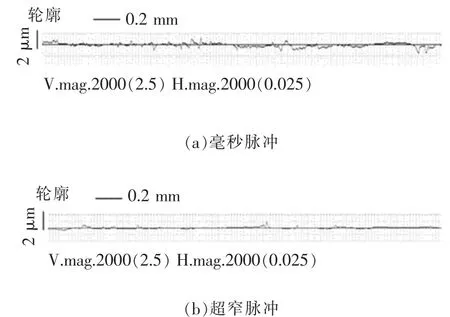

试验完成后,采用探针轮廓仪测量表面粗糙度,设触针移动速度为0.5 mm/s、采样步长为2μm、采样直线距离为10 mm,所得到的沉积层表面轮廓曲线见图8。根据该表面轮廓曲线,微秒脉冲电沉积层表面粗糙度为Ra1.8μm,超窄脉冲电沉积层表面粗糙度为Ra0.5μm。相对于微秒脉冲电沉积层,采用超窄脉冲电源制作的电沉积层表面更为光滑,这主要是由于超窄脉冲频率高,在脉冲间歇电解液深处的金属离子能够更快地得到补充,改善了电沉积体系的极限电流密度,提高了金属形核率,细化了由晶核形成的沉积晶粒,从而减小了由沉积晶粒组成的金属表面团聚体颗粒的大小,使金属表面更加光滑。

图8 不同脉冲电源条件下电镀层表面粗糙度

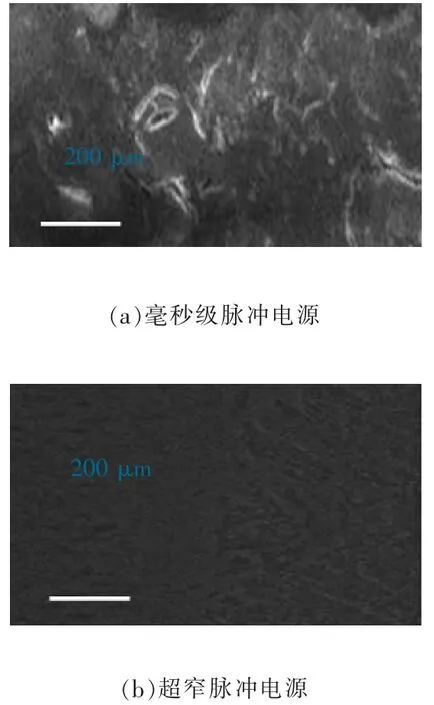

采用扫描电镜观察镀层表面质量,得到的沉积层表面形貌见图9。可见,采用普通微秒脉冲制作的沉积层表面团聚体晶粒尺寸较大,团聚体结合处具有一定的凹坑和缝隙结构;而超窄脉冲电源制作的沉积层表面更为光滑,未出现凹坑等表面缺陷。由以上分析可知,超窄脉冲能够优化沉积层表面质量,具有较高的实用价值。

图9 不同脉冲电源条件下电镀层表面SEM图

4 结论

针对微电铸加工的特点,本文基于STC89C51单片机与AD9850芯片设计了一款控制简单、波形良好的超窄脉冲电源,并对脉冲电源的输出波形进行了分析,得到以下结论:

(1)利用AD9850芯片产生超窄脉冲,采用STC89C51单片机作为控制核心能够发送AD9850频率和占空比控制字,简化了控制电路,输出波形稳定、准确,脉冲波形良好,适用于微电铸加工。

(2)脉冲电源输出波形包括矩形波、三角波和正弦波,能够满足不同脉冲波形的电沉积要求。

(3)高频脉冲处理能够明显改善微电铸沉积层表面质量,是微细电铸发展的重点方向。