浅谈倾动炉降低阳极板拒收率

2021-08-25钟清林

钟清林

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

倾动炉历经了多年生产实践,积累了丰富的杂铜冶炼经验,产能逐年攀升,各项经济技术指标在全国同行业位居前列。铜阳极板合格的外观质量,是保证电解工序连续、稳定生产的前提条件[1]。倾动炉浇铸的阳极板,经质量计量部外观初步检测后,送往电解车间。电解车间阳极板机组对不符合要求的阳极板拒收并进行自动剔除,保证机组后续工序及电解作业的顺利进行。近年来,随着倾动炉产能和圆盘浇铸能力的提升,阳极板拒收率也出现了相应的波动。因此有必要对阳极板拒收率高的情况进行改进。

2 倾动炉阳极板浇铸工艺流程

倾动炉浇铸系统为M16模双圆盘浇铸机,采用差量法电子称量系统,浇铸过程中所有称量数据都显示在电脑屏幕上,可直观地反映各阶段的浇铸数据。差量法称量的工作原理是,当中间包分配给浇铸包的铜水重量达到设定装载值后,开始浇铸阳极板,待浇铸包倒出设定重量的铜水时停止浇铸[2]。浇铸系统主要工艺流程如图1所示。

图1 倾动炉浇铸系统工艺流程图

3 阳极板拒收率状况及引起因素分析

3.1 阳极板拒收率情况

跟踪抽取了2019年1月阳极板拒收率进行分析,表1 为1月份倾动炉阳极板拒收率情况。

表1 1月份倾动炉阳极板拒收率

拒收率=机组自动剔除不合格阳极板块数/(机组上机阳极板总块数)×100%

1月份倾动炉阳极板机组上机阳极板总块数为30011块,机组自动剔除不合格阳极板块数为429块,阳极板的平均拒收率为1.43%,较2018年平均拒收率1.01%增加了0.42%,造成大量阳极板返炉,增加了生产成本。

3.2 影响阳极板拒收的具体因素

倾动炉2019年1月份不合格阳极板具体原因如表2所示。阳极板锥度和偏重分别达到454块和468块,占拒收总数的32.13%和33.12%,是拒收阳极板的最大组成部分。

表2 1月份不合格阳极板具体原因

3.3 引起锥度和偏重因素分析

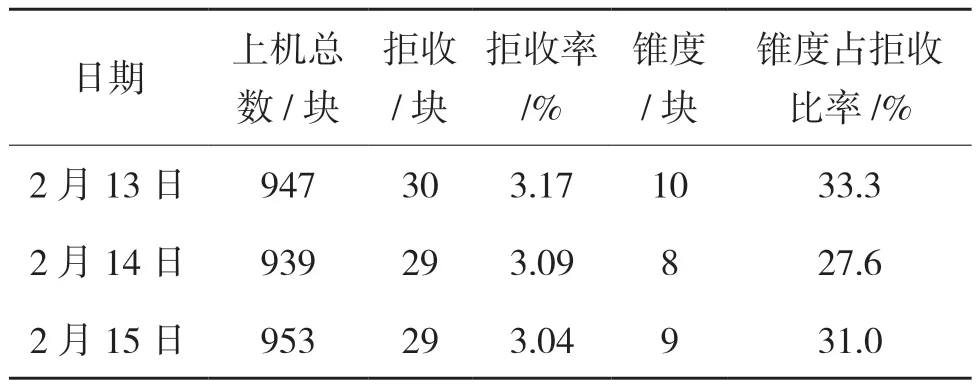

为了调查清楚1月份阳极板锥度问题,实验中将所浇铸的3炉次阳极板标记对应浇铸的模位号,并深入电解车间跟踪观察这3炉次阳极板上机情况,统计结果如表3所示。

表3 2月13-15日锥度占拒收率比率

经现场调查分析和数据统计,2月13-15日的3个炉次拒收阳极板锥度分别占当炉次拒收率的33.3%、27.6%和31.0%。铜模在经过多次浇铸过程中变形会导致阳极板锥度不合格,即使操作工及时更换了变形铜模,在后续浇铸作业中,其它铜模也因变形导致阳极板锥度不合格。因此,铜模变形是影响阳极板锥度的主要因素。

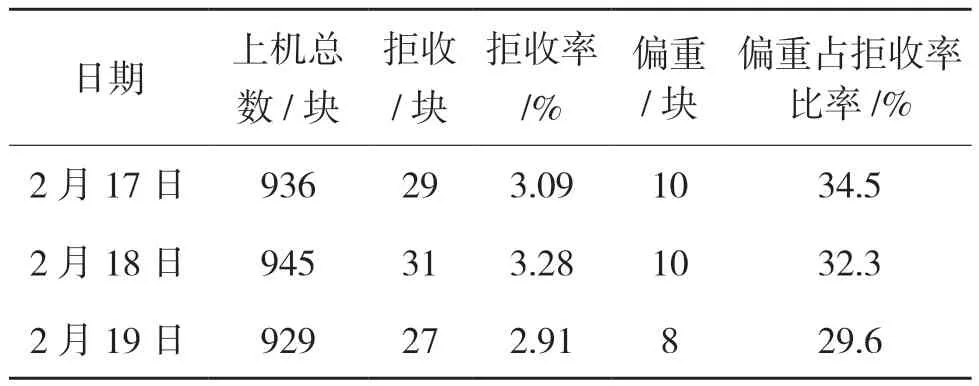

在浇铸现场跟踪3炉次阳极板浇铸情况后发现,当电子秤完成称重后,PLC显示所有阳极板称重记录均正常。但是,因倾动炉圆盘浇铸效率的提升,浇铸包往模具倾倒铜液时加速了铜液流速,浇铸包在返回等待位过程中,铜液返回不及时导致有少量铜液浇铸至模具内。将电解车间对这3炉次拒收的阳极板倒运回现场逐一进行称重效验,结果如表4所示。

表4 2月17-19日偏重占拒收率比率

经统计分析,2月17-19日的3个炉次拒收阳极板偏重分别占当炉次拒收率的34.5%、32.3%和29.6%。因此,浇铸包内铜液返回延时是影响阳极板偏重的主要因素。

3.4 引起铜模变形和铜液返回延时因素分析

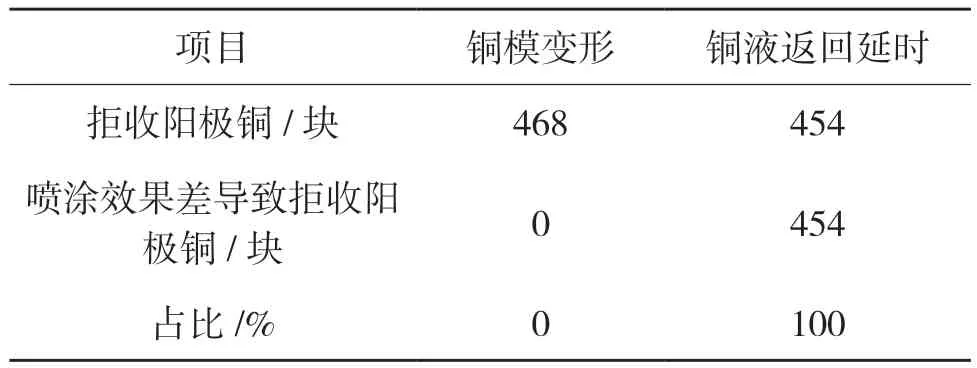

调查2019年1月份某炉次生产报表和PLC记录,统计喷涂效果差导致模面温度不均衡对铜模变形影响情况。依据《倾动炉工艺规范》标准,喷涂液配比:硫酸钡(kg)/水(kg)=1/200,喷涂设定时间5s[3]。通过调查,1月份各炉浇铸严格按标准配比喷涂液,喷涂设定时间在标准范围内。但是,圆盘部分模子模面共计17处温度异常,个别模子温差严重,模子易变形。喷涂效果对引起铜液返回延时和铜模变形影响程度如表5中所示。

表5 喷涂效果对阳极板的影响

调查结果表明:喷涂效果差对铜液返回延时无影响,但是对铜模变形影响达100%。

查询2019年1月份各炉次生产报表,调查各炉次浇铸包使用情况。通过调查发现,浇铸包不能完全保证1次/炉次的周期,浇铸包第一次破损时间浇铸阳极铜块数<150块。浇铸包使用寿命短对铜液返回延时和铜模变形影响程度如表6中所示。

表6 喷涂效果对阳极板的影响

调查结果表明:浇铸包使用寿命短对铜模变形无影响,但对铜液返回延时影响达100%。

4 解决方案探讨

针对调查分析出影响倾动炉阳极板拒收率的主要因素,制定了相应的解决方案,具体方案如表7中所示。

表7 解决方案分析

根据表中所述的问题和针对性改造方案分析,要降低现有阳极板拒收率高的问题,解决的主要思路是:

(1)均匀喷涂模面,控制模面各点温度均衡。

(2)提高浇铸包的抗冲刷的能力。

5 对策实施

5.1 设计制作自动移动喷涂装置

5.1.1 驱动控制方式

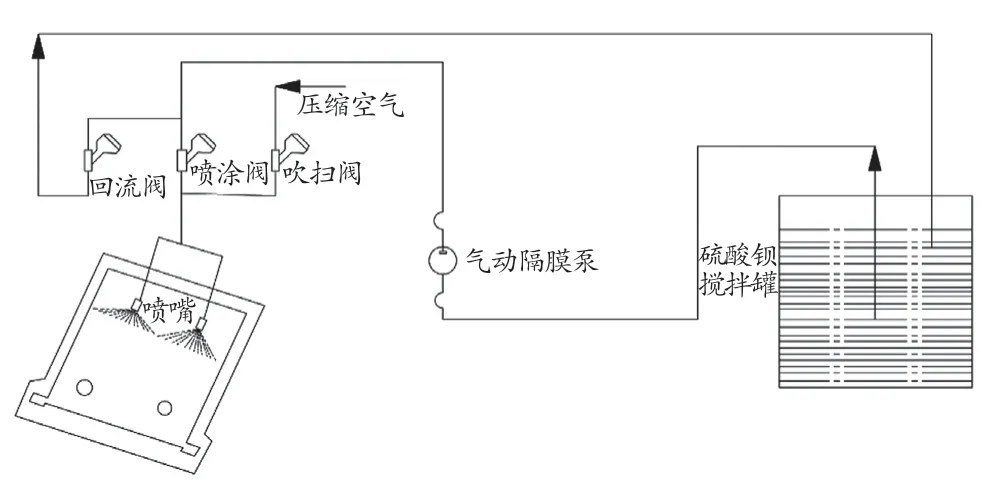

喷涂装置通过气动隔膜泵将搅拌好的硫酸钡溶液吸入到喷涂的喷嘴实现对铜模的喷涂,该处的三个气动角阀根据功用分为吹扫阀、喷涂阀和回流阀,三个气动阀的开闭由三个电磁换向阀控制,而这三个电磁换向阀的PLC程序是根据工艺条件进行编程。自动移动喷涂驱动原理如图2所示。

图2 自动移动喷涂驱动原理图

5.1.2 自动喷涂的控制逻辑

自动喷涂的控制逻辑如下:

(1)操作人员根据模温和铜冶炼的情况,在PLC上位机组动态画面设定好喷涂时间(喷涂阀打开时间)。

(2)当铜模运行到喷涂位时,喷涂阀打开(开始喷涂)。

(3)到设定时间喷涂阀关闭(停止喷涂)。

(4)吹扫阀打开1秒后关闭(对管路清洗)。

(5)回流阀打开(硫酸钡循环回搅拌桶),等待下一块铜模喷涂。

自动移动喷涂装置设计图及现场图如图3所示。

图3 自动移动喷涂装置图(a设计图、b现场图)

5.2 选用新型定型耐火砖

5.2.1 选择耐火砖材料

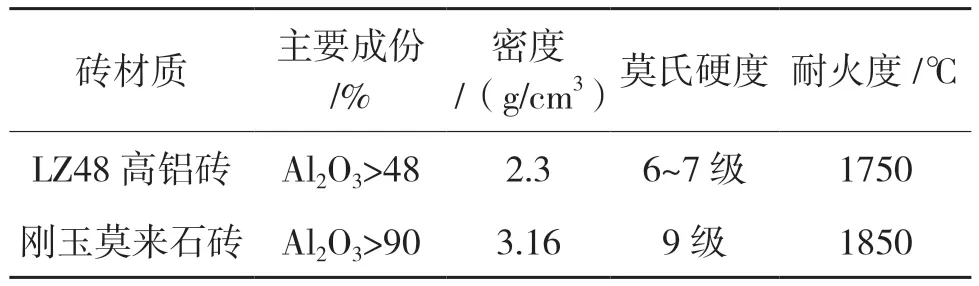

对常用的两种耐火砖的成份及性质进行分析对比,如表8中所示。

表8 耐火材料成份及性质比对

LZ48高铝砖是三氧化二铝含量为48%的硅酸铝质耐火材料制品,氧化铝含量在48%以上的一种中性耐火材料。由矾土或其他氧化铝含量较高的原料经成型和煅烧而成。热稳定性高,耐火度在1750℃以上。抗渣性较好,常用于砌筑炼钢电炉、玻璃熔炉、水泥回转炉等的衬里[4]。刚玉莫来石砖是指由刚玉和莫来石主晶相组成的高铝质耐火制品,具有较好的高温强度、抗高温蠕变性、抗热震性和抗侵蚀性,主要用于高风温热风炉,也用于玻璃熔窑和作为陶瓷烧成窑具[5]。

通过对比发现,刚玉莫来石在硬度和耐火度两方面优于现有LZ48高铝砖材质制作的浇铸包。

5.2.2 实验新浇铸包

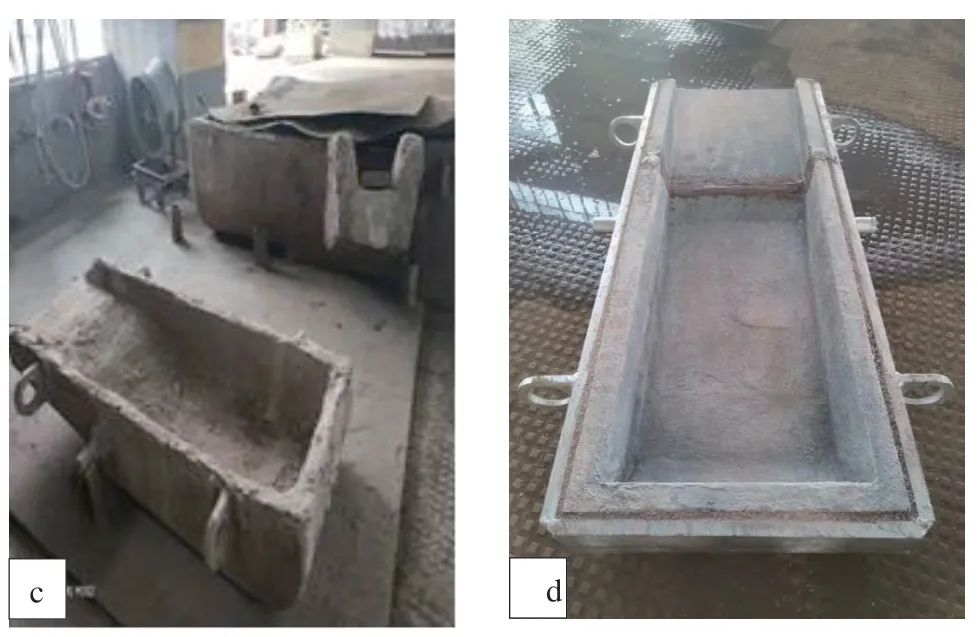

与厂家进行深入定制,制造适合倾动炉浇铸包尺寸的耐火砖。新型耐火砖材质浇铸包制作完成后进行浇铸试验。

图4 浇铸包对比图(c高铝砖浇铸包、d刚玉莫来石浇铸包)

5.3 辅助措施

实施其他能提高阳极板质量的措施:

(1)抽取阳极板进行称重,浇铸前对电子秤进行校正。并每炉铜每个圆盘取10块阳极板进行称重,共计20块,对出现误差的电子秤进行调整。

(2)及时清理电子秤、浇铸包所结冷铜。浇铸过程中对电子秤进行检查并清理洒落的冷铜,从而防止出现阳极板重量不稳,板面厚度不均的问题[6]。

(3)针对上一炉次阳极板情况,对于修复无望的变形铜模进行更换并关注浇铸出的阳极板情况,及时调平在浇铸过程中因各种浇铸原因造成的铜模不水平现象。

6 实施后效果

自动移动喷涂装置能够更均衡的为铜模喷涂脱模剂,使得铜模表面温度均衡稳定,大大减少铜模变形现象。同时也提升了喷涂效率,降低了劳动强度。

新型定型砖耐高温、抗冲刷、冲击能力强,将浇铸包使用寿命由原来的≤1炉次提升到≥15炉次,减少了工作量,同时阳极板偏重问题大幅改善。

在实施了一系列措施后,倾动炉2019年6月份的阳极板拒收情况如表9中所示。

表9 6月份阳极板拒收情况表

2019年7月份倾动炉阳极板机组上机阳极板总块数为32667块,机组自动剔除不合格阳极板块数为245块,阳极板的平均拒收率为0.75%。

7 结语

影响江铜集团贵溪冶炼厂倾动炉阳极板质量的主要因素为脱模剂喷涂效果和浇铸包使用寿命。通过以下两项措施,江铜集团贵溪冶炼厂倾动炉阳极板的拒收率由1.43%降至0.75%,浇铸阳极板质量得到进一步提升。

(1)设计增加自动移动喷涂装置。铜模模面得到均匀喷涂,模面各点温度均衡控制,喷涂效果好,喷涂时间不变,不影响作业时间。

(2)选用新型定型耐火砖制作浇铸包。新型定型耐火砖抗冲刷、冲击性能强,浇铸包使用寿命得到延长,且不易粘结冷铜,清理频次低。