火试金重量法测定石英砂中金含量

2021-08-25张千强王淑媛

张千强,左 青,王淑媛

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

石英砂是铜冶炼工艺中重要的熔剂,其作用是在铜的熔炼和吹炼过程中和大部分杂质元素生成硅酸盐,形成铜渣,再利用铜渣与铜的密度差,达到铜、渣分离和提纯铜的目的。石英砂中的金元素通常以游离态形式存在,每吨石英砂中约含金1~10g。贵溪冶炼厂每年均购入大量的石英砂用于火法冶炼,其中有部分是含金石英砂,石英砂中的金元素是重要的贸易结算指标,因此,能否对石英砂中的金元素含量进行准确分析直接关系到工厂和客户的利益,关系到贸易结算是否公平、公正。

石英砂中金元素含量的检测目前没有相关的国家标准和行业标准,国内同行业的实验室通常是参照铜精矿化学分析方法[1]进行检测,检测结果的再现性不佳。因此,有必要对如何准确测定石英砂中金含量进行研究,以寻找到一种合适的检测方法。火试金法是一种经典的分析方法,具有取样代表性好、适应性广、富集效率高、分析结果可靠且准确度高等优点[2],但该方法受到待测物料多样性的影响,其对不同物料的针对性强,因此,首先要确定石英砂样品的基体组成和理化性质,研究出适用于石英砂样品的试验条件,从而解决该物料检测结果再现性差的问题,在有色金属行业有较好的应用价值和推广意义。

金是不活泼金属,在自然界中通常以单体形式存在.且在样品中分布不均匀[3],这就需要采用称样量大的方法才能保证样品的代表性。 石英砂样品中二氧化硅含量在60%~80%之间,如采用湿法分析,易黏附在三角瓶底,溶解过程需要加入氟化物处理,氟化物对玻璃器皿有很强的腐蚀作用。因此,选择火试金法进行检测,既能保证样品的代表性,又能避免湿法分析的弊端。但采用火试金法测定时,由于该类样品中二氧化硅含量很高,如果硅酸度控制不好,造成熔渣黏度大,熔液易黏在坩埚壁上倒不干净,造成分析结果不准确。因此,需要对火试金法的实验条件进行优化。该方法加标回收率为96.5%~104.0%之间,分析结果准确可靠。

2 实验部分

2.1 主要仪器

电子天平(感量 0.001 g);电子天平(感量 0.1 μg); 火试金炉(最高加热温度 1350 ℃);灰吹炉(最高加热温度 1100 ℃);电加热板。

2.2 主要试剂和材料

无水碳酸钠(工业纯);二氧化硅(工业纯);硼砂 (工业纯);可溶性淀粉(化学纯);四氧化三铅(工业纯 含金 <0.01g/t, 含银 <0.5g/t);氯化钠 ;(工业纯);银溶液(2mg/mL);耐火黏土坩埚;(4#坩埚,容积约为300mL);镁砂灰皿;硝酸(1+7);硝酸(1+1)。

2.3 实验方法

称取碳酸钠 40.0 g,硼砂 10.0 g,可溶性淀粉 4.0 g,氧化铅 100.0 g,石英砂样品 20.0 g,于同一黏土坩埚中搅拌均匀(如样品中银含量小于6000μg,加银至 6000 ~11000 μg之间),加入氯化钠做覆盖剂,放入900℃的试金炉中,升温30min左右到1100℃,保温15 min,取出倾入铸铁模中,待冷却后分离熔渣和铅扣.将铅扣锤成立方体,放入已在900 ℃预热30 min的镁砂灰皿中,关闭炉门至铅扣熔化后,稍开炉门,将炉温降至840℃进行灰吹,灰吹完毕后,取出灰皿冷却后将合粒移入瓷坩埚中.用止血钳子取出金银合粒,刷去粘附的杂质,锤成薄片,置于瓷坩埚中,加入10mL热硝酸(1+7),待合粒与酸反应停止后,倾出酸液。再加入10mL热硝酸(1+1),蒸至约2mL,取下冷却,倾出酸液用蒸馏水洗净金粒后,移入坩埚中,置于约600℃高温电炉中灼烧5min,取下冷却后称量。金质量分数按下式计算:

2.4 分析结果的计算

金量以质量分数ωAu计,数值以g/t表示,按式(1)计算:

式中:ωAu为金的质量分数,单位为克每吨(g/t);m2为金粒质量,单位为微克(μg);m0为试料的质量,单位为克(g);计算结果表示至小数点后二位。

3 实验结果及讨论

3.1 试样质量的选择

为了明确石英砂样品的基体组成,采用X荧光光谱法对该样品的主要成分进行检测,样品主要成份的分析结果见表1。

表1 石英砂的基体组成

依据样品成分分析结果可知,石英砂样品中二氧化硅含量非常高,而二氧化硅的处理在火试金过程中直接影响到硅酸度,如果试样太少,代表性不够;试样太多,因为样品中二氧化硅含量太高,硅酸度不容易控制[4]。综合上述并根据该样品的性质,选择试样质量为20.0 g 进行试验。

3.2 试剂用量实验

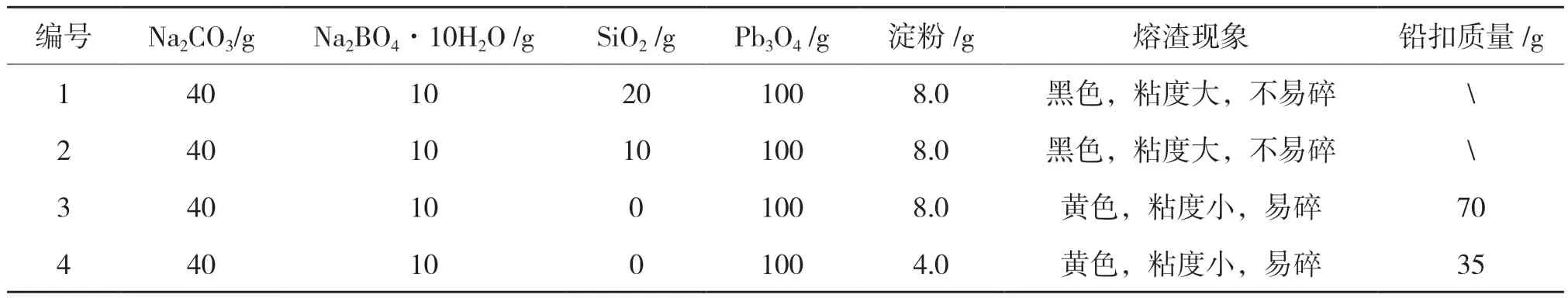

分别称取不同质量的试剂和20.0 g 样品于坩埚中,按2.3实验方法进行熔融,根据熔渣的流动性、铅扣的外观和质量确定适宜于该样品性质的试剂用量,结果见表 2。

表2 配料实验结果

实验结果表明,当称取20.0 g石英砂样品时,加入无水碳酸钠 40.0 g,二氧化硅 0 g,硼砂 10.0 g,可溶性淀粉 4.0 g 氧化铅 100.0 g 时,熔渣流动性好,易碎、易分离,铅扣光亮、铅扣和熔渣分离较好,铅扣质量满足要求。

3.3 补加银量实验

在实验中发现,虽然石英砂样品中银量和金量的比例大于4∶1,在分金时硝酸也能将金银合粒中的银溶解,但在分金过程中金银合粒会被分碎,得不到完整的金粒,导致不能使用重量法进行测量,虽然可以将碎金用王水溶解后采用AAS法测定[5],但由于金元素的吸光值低,仪器产生的漂移所带来的相对误差大,且增加了溶解、转移、定容等多个分析步骤,这些步骤均会带来更多的分析误差,而如果能得到完整的金粒就可以直接采用重量法进行测定,分析误差仅来源于天平的精度和稳定性[6],分析误差可大幅减小。采用对样品中补加银量的方法可以避免金银合粒在分金过程中被分碎,得到完整的金粒,实验结果如表3。

表3 银加入量实验

实验结果表明,当样品中银量大于3500μg时,可以得到完整的金粒,但当银量为3500 μg时,金粒呈黑色,且分析值异常偏高,证明金粒中的杂质没有分离完全,当银量在5500~11500μg之间时,金粒呈黄色,且分析结果吻合较好。

3.4 准确度实验

3.4.1 加标回收实验

采用加标回收率实验考查本方法的准确度。控制石英砂样品中银量在6000~11000μg之间,在样品中加入不同量的金,按拟订的分析步骤进行检测,测定结果如表4。

从样品加标回收实验可知,回收率在96.5%~104.0%之间,说明该方法准确度较高。

3.4.2 实验室间比对

将两个石英砂样品送外检,外检数据与采用本方法测定的数据进行比对,测定结果如表5。

表5 实验室比对数据

从与外检数据比对的情况来看,不同实验室测得的数据基本吻合,结果偏差较小,说明该方法的准确度较高。

3.5 精密度实验

3.5.1 重复性实验

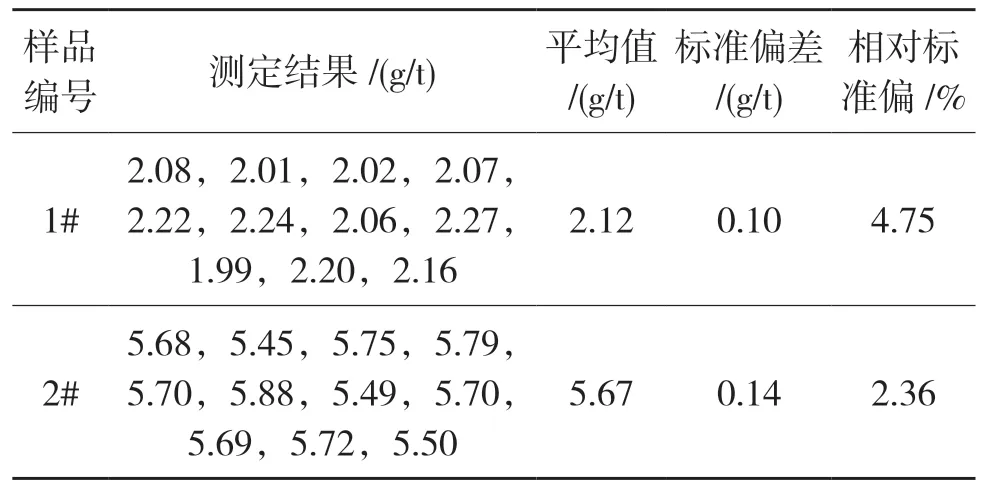

采用单人多杯平行分析,对不同金量的石英砂样品进行了11次测定,测定结果见表6。

表6 重复性试验数据

从表6数据可知,不同含量石英砂中金测定结果的RSD在2.36%~4.75%之间,单人多杯平行测定的重复性较好。

3.5.2 再现性实验

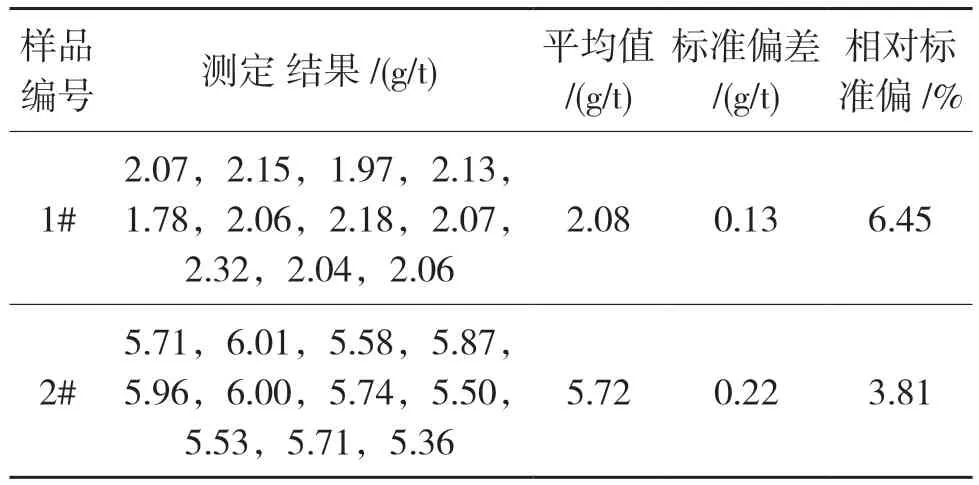

采用多人多杯,使用不同的仪器,在不同的时间测定,对不同金量的石英砂样品进行了11次测定,测定结果见表7。

从表7数据可知,不同含量石英砂中金测定结果的RSD在3.81%~6.45%之间,多人多杯,使用不同设备,在不同时间测定的再现性较好。

表7 再现性试验数据

4 结论

本方法测得的加标回收率在96.5%~104.0%之间,由重复性实验得到的相对标准偏差在2.36%~4.75%之间,由再现性实验得到的相对标准偏差在3.81%~6.45%之间,不同实验室间的比对结果吻合,说明该方法准确度高,精密度好,适用性强,可以满足石英砂样品金含量的测定要求。