贵冶220t蒸汽干燥机大滚圈裂化分析及更换调试

2021-08-25高坤

高 坤

(江西铜业集团有限公司 贵溪冶炼厂 ,江西 贵溪 335424)

1 引言

2013年江铜贵溪冶炼厂(简称“贵冶”)闪速炉工艺优化引进芬兰Kumera蒸汽干燥机[1](220t干燥量)对铜精矿进行干燥。此220t干燥机是冶炼厂处理量最大的一台,芬兰干燥设备提升干燥能力后首次运用到贵冶。干燥机在许多行业领域,被广泛应用,如:电力、矿山、建材、食品、化工、医药、造纸等。由于蒸汽干燥机是整个闪速炉蒸汽干燥系统[2]的咽喉设备,它的安全可靠运行直接影响到主工艺生产稳定。一旦托轮、大滚圈等部件发生故障,将会导致停产或限产,经济损失非常大。因此,探索并解决干燥机大滚圈运行中的各种运行异常状况是设备管理中的重要工作之首,生产过程中把控跟踪大滚圈的裂化程度并制定相应的措施是生产顺行的保障。

2 蒸汽干燥机作业主要工艺流程简介

带有8%~10%水分的铜精矿通过皮带进入220t蒸汽干燥机进行干燥,干燥机内安装45组盘管,盘管内通入蒸汽,精矿通过与盘管接触进行干燥,干燥成含水分≤0.3%的铜精矿。干燥后,经下料管进入出料回转阀,经过回旋筛进入气力输送系统进而加入干矿仓到闪速炉,从而完成铜精矿的冶炼过程。

干燥机本体与各部件的组成如图1所示,传动部件由一台315kW电机驱动,通过减速机-联轴器-齿轮轴齿轮与干燥机本体大齿圈传动,底部4个托轮支撑筒体两端的大摩擦圈。本体上安装有尾部密封,出入口端板,内部安装有盘管及盘管支腿,出口密封为万向旋转蒸汽接头。

图1 干燥机各部件组成图

3 干燥机关键部位裂化原因分析及维护处理

3.1 大滚圈损坏原因分析及维护处理

干燥机运行5年左右时间,发现大滚圈进、出料端外表面出现多块大小不一的剥落损坏,其中最大长度6cm,宽度3cm。

大滚圈剥落见图2、图3所示。

图2 进料端滚圈剥落

图3 出料端滚圈剥落

3.1.1 大滚圈磨损及表面剥落的原因分析

对于剥落损坏的分析,主要还是从维护、剥落形貌、受力等方面分析。

(1)润滑不充分或润滑剂使用不正确;

(2)运行过程中接触面发生变化,接触疲劳导致磨损;

(3)由于生产负荷变化,筒体运行过程中产生异常位移,轴向力较大;

(4)大滚圈与筒体间失去相对运动,导致大滚圈受力不均,应力集中表面剥落;

(5)托轮与大滚圈存在“八字形”,且筒体长期在一个方向运动。

3.1.2 维护处理

针对以上原因,对干燥机大滚圈的维护做了更进一步思考。首先,日常点检过程中更要细致,发现一点蛛丝马迹或异常要持续关注变化,其次按标准对各部位进行润滑,针对现场环境进行改善,防止精矿粘附滚圈上加剧磨损劣化等,最后定期测量检测调整,测量滚圈与筒体的间隙,可适当增加垫片进行弥补。检测接触面积,可用压铅法进行检测,视情况对托轮进行调整,确保接触面若在一个方向运动需要及时调整。

图4 大滚圈及筒体磨损原因及解决办法占比图

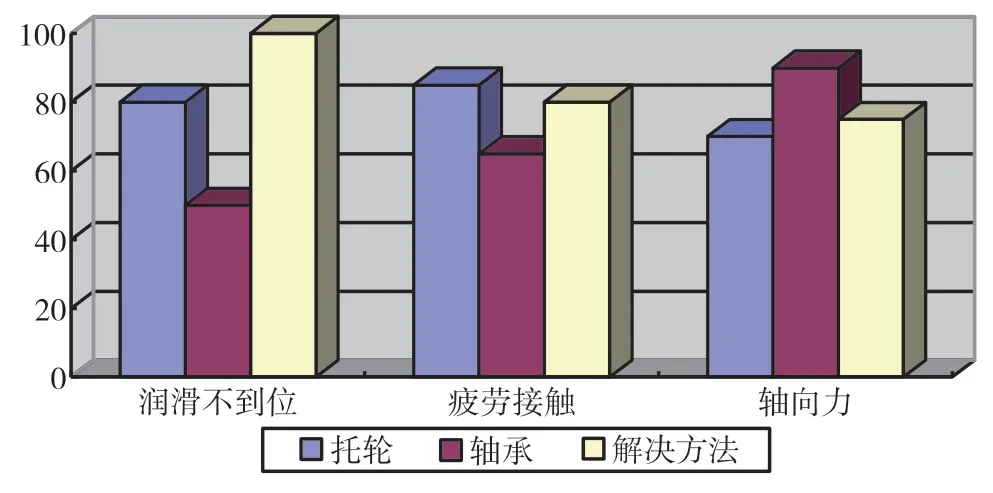

3.2 托轮及轴承磨损或损坏的原因分析及解决办法

3.2.1 原因分析

(1)托轮表面润滑不到位;

(2)托轮与滚圈接触面发生变化,形成“八字形”导致摩擦阻力很大,磨损加剧;

(3)长期处于处于单方向窜动,致使轴承单侧受力,部分摩擦加剧。

3.2.2 解决办法

(1)选择合适粘度的润滑油进行充分润滑,减少磨损;

(2)日常监测托轮接触面,发现异常应立即调整;

(3)日常检查挡轮与滚圈位置变化,单方向上(下)窜动应择机调整。

图5 托轮及轴承损坏原因及解决方法占比图

3.3 滚圈的更换

此次滚圈[3]的更换是在生产现场,各种空间的制约、头尾部及密封箱体的拆装等等都给检修带来较大难度,同时也是贵冶锻炼检修队伍和专业技术人员的一次考验,总结几点经验:

(1)找基准,可割除一侧挡块同时根据筒体上的划线来验证并定位挡圈;

(2)入料端挡圈拆装,割除入料端端板法兰即可(此法兰焊接到筒体上有1~2mm间隙);

(3)出料端安装与入料端一致,各密封环及密封件严格按照图纸尺寸焊接安装;

(4)入料口端板及法兰定位,先固定2块(此2块各带一个安装孔,插入盘管固定支架内用来定位)。

图6、图7为现场更换大滚圈施工图。

图6 入料端滚圈更换

图7 出料端滚圈更换

4 滚圈与托轮的调试

(1)改变滚圈与托轮的摩擦系数[4],当筒体上窜超极限时涂抹粘度系数大的润滑油,减小其摩擦系数。当筒体下窜时超极限时涂抹粘度系数小的润滑油,增大其摩擦系数。

(2)托轮中心线歪斜倾角调整[5],根据筒体转向,适当调大一对或几对托轮倾斜角度,使筒体上窜。反之适当调小一对或几对托轮倾斜角度,使筒体下窜。

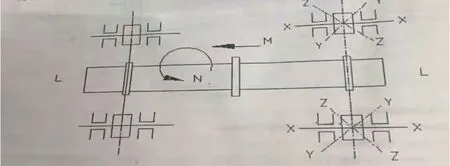

如图8所示。

图8 托辊调整示意图

筒体轴线L-L与托辊轴线X-X平行安装,由于多种原因,在筒体上产生强的轴向力,止推滚轮磨损加剧时,支撑滚轮的轴线变成Y-Y或Z-Z了。若滚轮轴线变成Y-Y位置,筒体回转方向为N时,筒体将向箭头的方向移动。若筒体回转方向相反或滚轮轴线变成Z-Z时,筒体将向箭头反方向移动。

(3)调整托轮轴承座位置,每次调整调整数值要一致,精细调整微调每次以0.1mm为一个调整参数,调整后观察筒体的转动情况。观察时间2~4h后再进行调整(以0.1mm为一个调整参数)。通过不断观察调整至合适位置,一般以挡轮有间歇性接触或不接触为准即可。

5 调试需要注意以下几点

(1)新安装或大修更换的托轮及滚圈,按照筒体平行放置安装,不必倾斜角度,等中心线调整以后根据中心线情况再调整托轮。

(2)调整托轮不宜调整过多,一次控制在1~2mm,也不要在一对托轮上调整。调整托轮超出5mm时,需将筒体顶起。

(3)调整托轮先调负荷大的,再调负荷小的。齿圈附近托轮不宜经常调整。

(4)根据筒体运行方向,当筒体下窜时,上推力小的托轮先调,筒体上窜时,上推力大的托轮先调。

6 结语

通过对蒸汽干燥机大滚圈的裂化原因分析和处理,为干燥机设备的运维提供了依据和参考,同时对滚圈的更换调试,总结了宝贵的经验。以后在运行期间可根据生产负荷变化进行调整,这样减少了滚圈、托轮及轴承等传动部件的不正常磨损,延长了设备使用寿命[6],确保干燥机的安全可靠运行从而保证长周期生产。