TiAl涡轮与42CrMo的三体摩擦焊接

2021-08-24李娜

李娜

(平凉职业技术学院 平凉 744000)

0 引言

TiAl合金具有低密度、高比刚度和比强度、优异的抗氧化性、良好的高温力学性能等优点,使其成为具有广泛应用前景的新型轻质高温结构材料。用它代替铸造镍基高温合金制作增压涡轮,可使涡轮转子减重50%以上,从而提高发动机的瞬态响应性,减小发动机的功率损失。通常涡轮增压器转轴大多采用42CrMo中碳调质钢,于是TiAl涡轮与42CrMo转轴的连接技术成为我们的研究重点。对TiAl与42CrMo结构钢的摩擦焊接性分析如下:

(1)TiAl与42CrMo的高温机械性能和物理性能相差较大,导致焊接性差。

(2)TiAl中的Ti、Al元素与42CrMo中的Fe、C元素,容易生成TiFe、Fe3Al、TiC等脆性相,不利于形成高强度接头。

(3)铸态TiAl合金硬度大,摩擦系数低,与42CrMo摩擦焊接时不容易生热。

综上可知,TiAl与42CrMo的摩擦焊接性较差,多项试验研究也证明了这一点,这就需要引入中间第三体,以改善TiAl与42CrMo的摩擦焊接性。经过前期的多项试验,选定GH3039作为中间第三体,以改善二者的焊接性。

1 试验材料及方法

1.1 试验材料

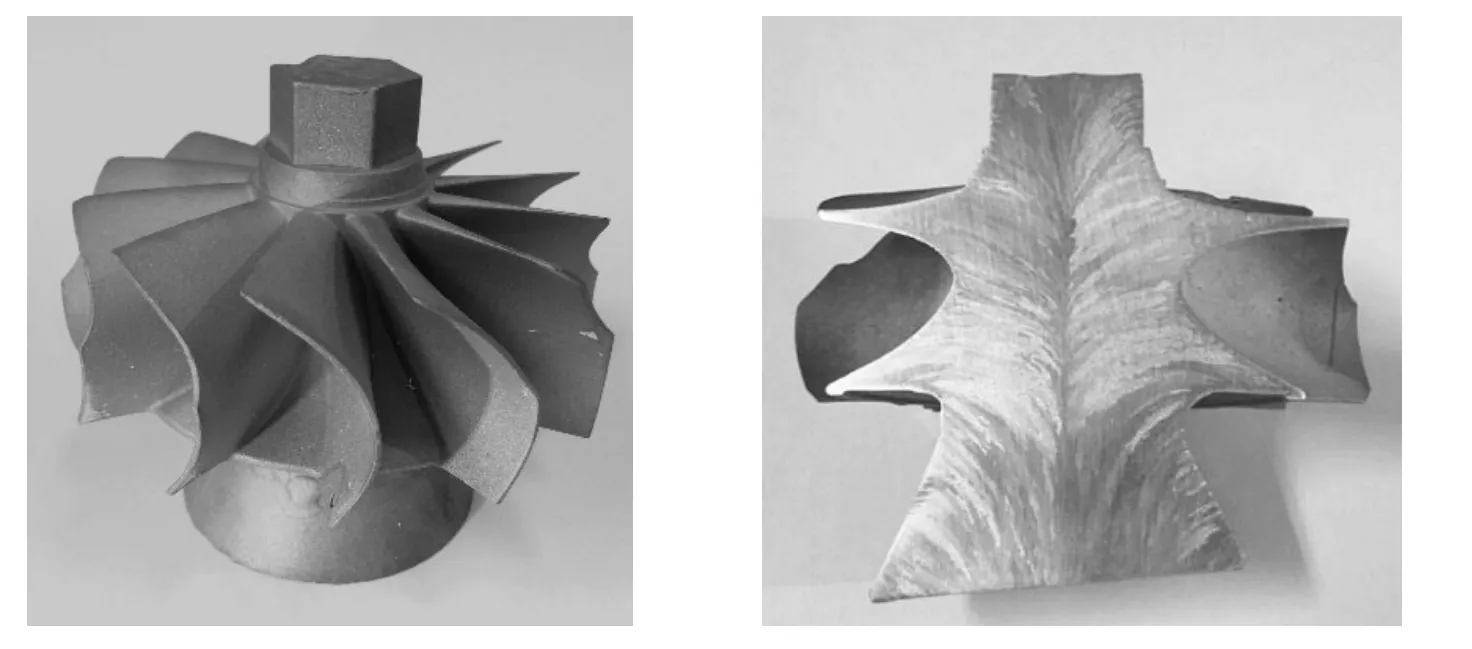

本次焊接试验采用的TiAl涡轮的铸造毛坯及其剖面宏观形貌如图1所示,其化学成分见表1。

图1 铸造TiAl涡轮毛坯及其剖面形貌

表1 TiAl化学成分(at%)

试验所用GH3039为单相奥氏体固溶强化合金,其化学成分见表2。

表2 GH3039化学成分(at%)

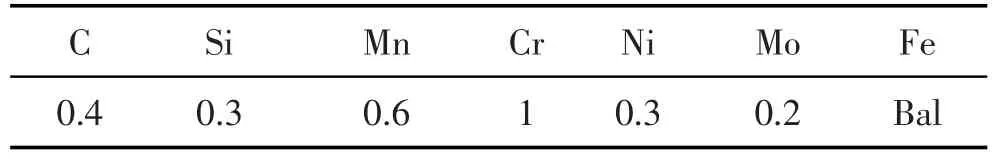

试验所用结构钢42CrMo属于超高强度钢,具有高的强度和韧性,淬透性也较好,其热处理制度是调质,其化学成分见表3。

表3 42CrMo化学成分(wt%)

本次焊接将所用TiAl涡轮轴车削至Φ25mm,GH3039高温合金、42CrMo试样均为圆棒,焊前将试样端面车削平整,并用丙酮清洗端面。

1.2 试验设备

本研究所用的摩擦焊机为西北工业大学研制的C500型连续驱动摩擦焊机,该焊机还配备有工业控制计算机闭环控制,能实现焊接过程参数(如焊接压力、转速、扭矩与轴向缩短量)的实时检测、显示和控制。

焊后采用DDL300电子万能试验机对焊接接头的抗拉强度进行测试;采用Quanta FEG400场发射扫描电子显微镜对焊接接头界面组织结构进行观测,确定反应界面构成和形态。

2 试验结果及讨论

2.1 42CrMo结构钢与GH30.9 的摩擦焊接试验

对42CrMo和GH3039进行了摩擦焊接试验,焊接参数如表4所示:

表4 GH3039试棒与42CrMo试棒的焊接参数

42CrMo结构钢和GH3039焊后接头宏观形貌如图2所示,由图2可以看出42CrMo结构钢和GH3039摩擦焊接后,在接头处均产生了飞边,不同的是42CrMo一端在摩擦压力作用下发生了极大的塑性变形,顶锻之后产生了肥大的翻转飞边,从焊接界面开始延伸,后包络于母材表面;而GH3039一侧的飞边相对较小,同时也发生了较小程度的翻转。后续试验中,对焊接件进行抗拉强度测试,结果均达到700MPa以上。

图2 42CrMo结构钢和GH3039焊后接头

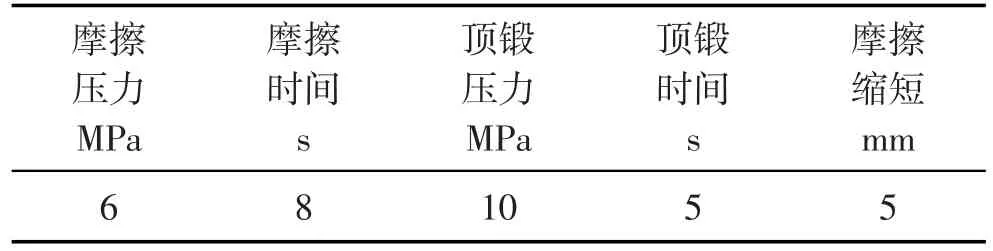

一般来说,焊接接头横截面上硬度的分布可以反映焊合区域不同位置之间的组织差异,对接头横截面心部的硬度分布进行了测量,结果如图3所示。

图3 热处理后42CrMo/GH3039焊缝截面硬度分布(HV0.1/10)

由图3可以看出,42CrMo母材的硬度基本达到440~450HV,而 GH3039 母材的硬度基本为 350~380HV,焊接界面处的硬度已达到540~560HV,焊接界面处的硬度显著高于母材。42CrMo一侧靠近焊接界面区域的硬度低于母材,有明显的软化区,宽度约为2mm。一般而言,在拉伸变形过程中,硬化区与软化区的变形不均匀,容易在软、硬交界处产生裂纹。

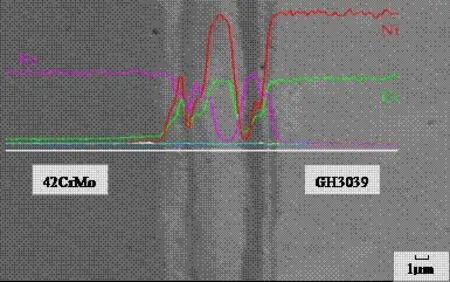

采用电子显微镜对42CrMo结构钢与GH3039摩擦焊接头横截面靠近中心位置处的形貌进行观察,对焊缝附近成分做了线扫描分析,结果如图4所示。由图4可以看出,摩擦焊接界面焊合良好,界面结合紧密,未观测到裂纹、气孔等焊接缺陷。同时,可以看出,焊接界面两侧异种金属互相嵌入、渗合、交错,有明显的分层现象。究其原因,其本质是被焊的42CrMo与GH3039两种材料化学成分、物理性能、力学性能等存在较大差异,在摩擦焊接过程中,焊接界面在摩擦压力和摩擦扭矩的双重作用下,产生了较大的塑形变形,并引起异种材料的机械混合。

图4 42CrMo/GH3039摩擦焊接界面线扫描

2.2 TiAl涡轮与GH30.9 试棒的摩擦焊接试验

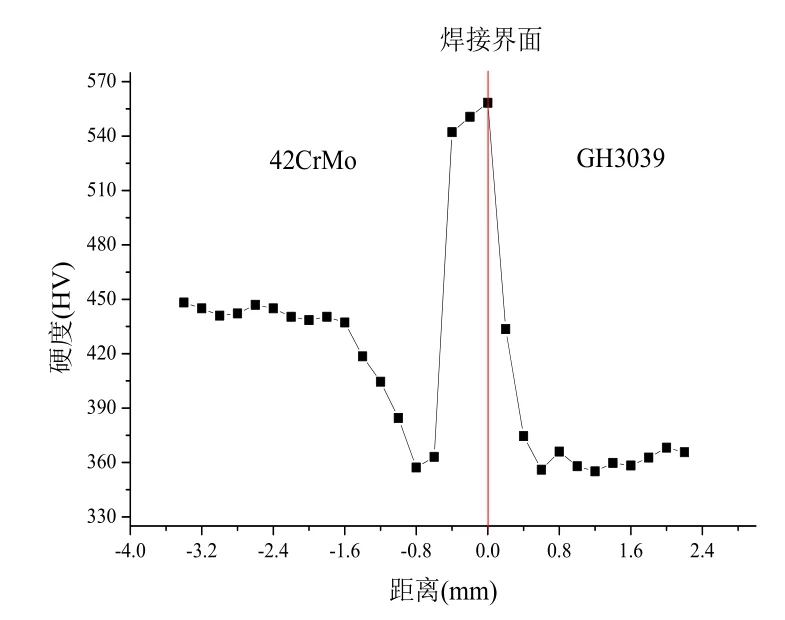

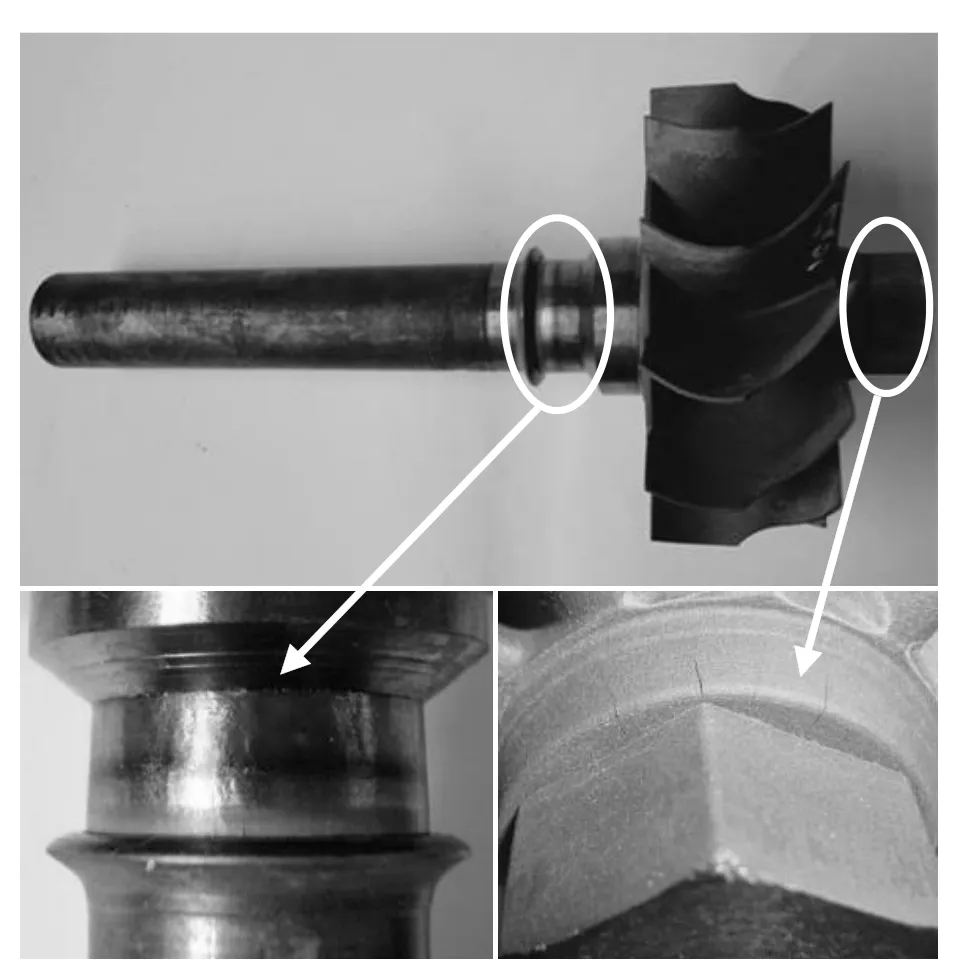

通过单因素法试验,拟定了TiAl涡轮与GH3039的摩擦焊接参数,涡轮焊后宏观形貌如图5所示,由图5可以看出焊后接头完整,对中性良好,仅在GH3039一侧形成单侧飞边;TiAl一侧靠近焊缝处有微小焊后裂纹,倒角过渡处有墩入痕迹,故在后续加工时应该采用圆角过渡,避免形状突变;此外,焊后六方根部的圆台产生了较多裂纹,综合考虑认为是焊接过程中,顶锻压力过大引起的,故在后续试验中,应该考虑在保证焊接性能的前提下降低顶锻压力。

图5 TiAl涡轮和GH3039、42CoMo三体摩擦焊后宏观形貌

3 结论

(1)42CrMo和GH3039的摩擦焊接性较好,抗拉强度达到700MPa以上;

(2)TiAl涡轮与高温合金GH3039的摩擦焊接性较好,焊后测量其接头抗拉强度可达到250MPa以上;

(3)TiAl涡轮、GH3039和42CrMo三体摩擦焊接具有可行性。