一种铁路扣件螺母中心三级进阶定位算法

2021-08-23刘建伟刘宏立马子骥刘建强

刘建伟,刘宏立,马子骥,滕 云,刘建强

(湖南大学 电气与信息工程学院,湖南 长沙 410082)

扣件是铁路系统的重要组成部分,需要定期更换维护以保证铁路安全运行。目前扣件拆卸维护主要依靠人工来完成,这样不仅效率低下而且具有一定危险性。因此,设计自动拆卸装置来完成扣件拆卸将具有十分重要的价值和意义。

扣件自动拆卸装置主要用于对扣件的螺母进行拆卸,因此螺母的精确定位将是设计的关键。螺母定位的实现主要包括两步:①定位螺母中心像素坐标;②将像素坐标转换到世界坐标以实现对螺母的定位。本文主要针对螺母中心像素坐标的精确定位进行研究。

目前,对于扣件定位问题可检索到的研究文献有:文献[1-2]利用方向场作为特征描述器,根据线性分析方法获得匹配标准模板完成扣件匹配定位;文献[3]利用扣件和钢轨、轨枕间的位置关系,通过检测得到钢轨和轨枕的位置来实现扣件定位;文献[4]提出一种利用互信息实现扣件定位的方法;文献[5]首先定位到挡板位置,而后根据扣件与挡板位置关系的先验知识得到扣件区域实现定位;文献[6]则利用卷积神经网络来完成定位。但对于扣件螺母中心精确定位问题,相关研究文献甚少。文献[7-8]设计了相关的扣件系统螺母缺失检测装置,但没有实现对螺母中心的精确定位;文献[9]提出了一种基于Canny算子和霍夫变换的六角螺母定位方法,但该文献是针对电力系统六角螺母进行检测,用于铁路复杂环境时定位准确率较差;文献[10]通过非经典感受和特征分级定位实现螺母中心定位,但其利用的特征不稳定导致定位准确率偏低。

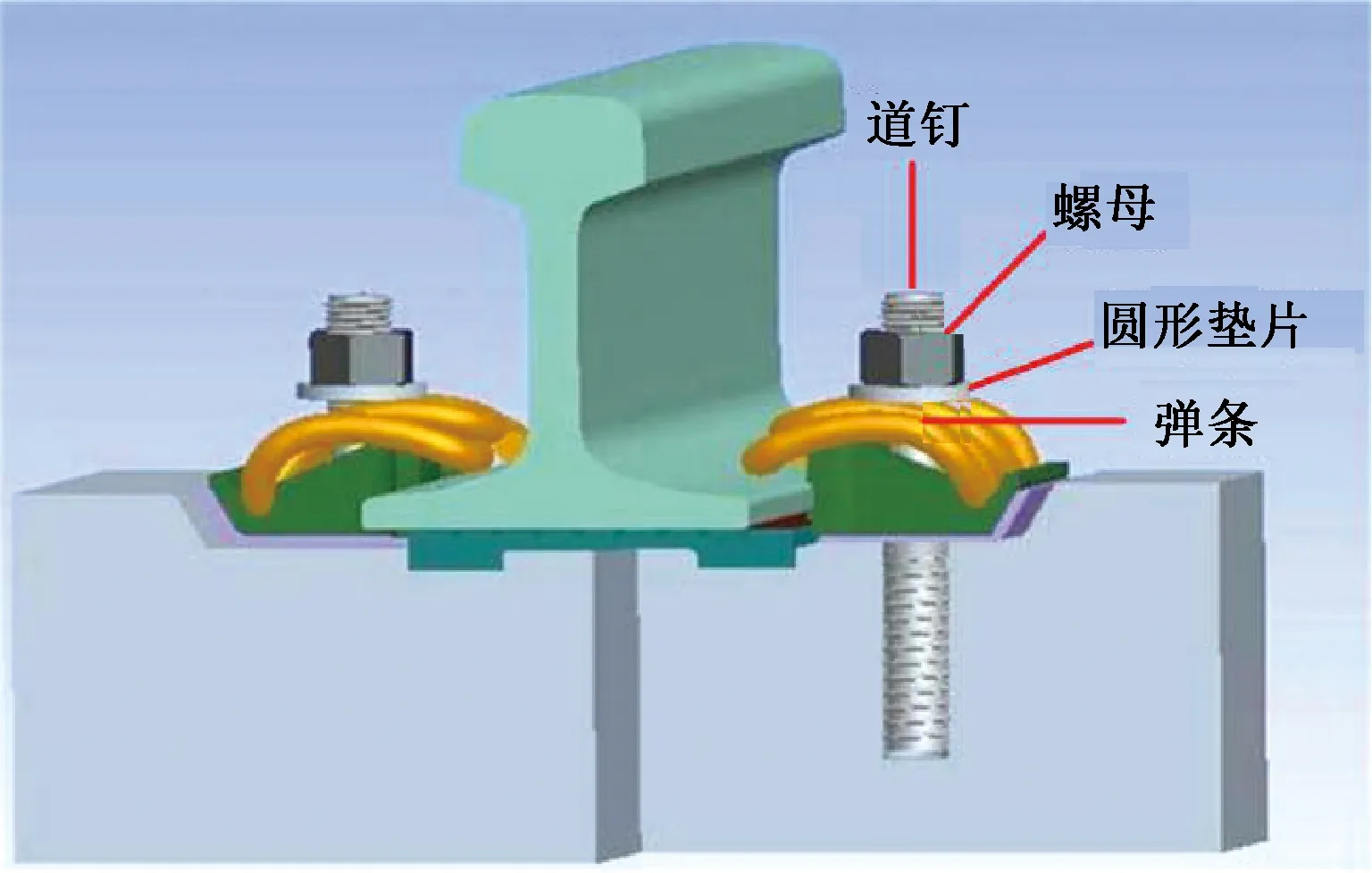

本文在扣件定位准确得到其子图像的基础上,提出一种三级进阶定位算法来实现螺母中心的精确定位。扣件系统组成见图1。理想情况下,系统中螺母六角特征明显且与道钉以及圆形垫片具有相同的圆心。但在实际铁路环境中,由于腐蚀和风化,螺母的六角特征将不明显,同时螺母下方圆形垫片安装存在偏差导致其与螺母中心不同。如此,直接对螺母中心进行定位基本无法完成,而借助圆形垫片来完成中心定位将会出现较大偏差导致定位失败。通过对实际铁路扣件进行观察,发现道钉圆形特征突出且具有较好稳定性,同时其与螺母中心相同,因此本文将螺母中心定位转化为对道钉中心的定位。在实验中,本文利用大量实际铁路采集的扣件图像进行测试,取得了良好的定位效果。这为扣件自动拆卸装置的设计实现提供了理论方法和技术支持。

图1 扣件系统组成

1 中心定位算法

三级进阶定位算法,首先对道钉中心进行精确定位,进而利用螺母和道钉中心相同的特点,间接实现对螺母中心的精确定位。算法描述如下。

一级:对准确提取的扣件子图像预处理,即获取扣件子图像轮廓并移除部分无关轮廓。所得处理图像传送到二级。

二级:对道钉进行粗定位,即利用最小二乘法对一级处理所得图像中每一个轮廓进行圆拟合,而后对拟合所得圆形区域进行初步筛选得到候选道钉区域,同时所得候选区域传送到三级。

三级:对道钉进行精定位,即利用区域纹理特征(平均灰度和信息熵)通过投票法从二级所得候选区域中选出道钉区域,从而得到道钉中心完成道钉精定位。如此,螺母中心精确定位也同时完成。

中心定位算法流程见图2。

图2 中心定位算法流程

1.1 图像预处理

图3 扣件轮廓图像

1.2 道钉粗定位

得到预处理轮廓图像后,利用最小二乘法[14]通过式(1)和式(2)对图像中每个轮廓进行圆形拟合,拟合所得圆形区域即为初始道钉区域集。

(1)

(2)

式中:(Xi,Yi)为每个轮廓中像素点的坐标;N为每个轮廓像素点的个数;(a,b)为拟合圆的圆心;c为半径;C、D、E、G、H为计算过程中间变量。其中,所有图像均以图像左上角像素点作为各像素参考坐标原点。

道钉成像比例关系示意见图4。

图4 道钉成像比例关系示意

根据上述限定条件对初始道钉区域集进行筛选,即可去除大部分非道钉区域实现道钉粗定位。道钉粗定位结果见图5。

图5 道钉粗定位

1.3 道钉精定位及螺母中心定位

纹理特征是表征图像区域属性的重要特征,常用于图像分类和场景识别[15]。因此,本文利用道钉区域和非道钉区域间纹理特征的差异,来对候选道钉区域进行筛选以得到真实的道钉区域,从而完成道钉精定位。观察候选道钉区域可以发现,只有道钉区域具有严格的“区域一致性”,而其他候选区域则不具有该特点。具体表现为道钉区域较其他候选区域平均灰度大且信息熵小。根据以上分析,选用基于统计纹理特征的平均灰度和信息熵作为道钉区域筛选的依据。每个候选道钉区域的平均灰度m和信息熵e为

(3)

式中:zi为候选区域像素点灰度值;p(zi)为像素点出现的次数。

计算得到每个候选区域的平均灰度和信息熵后,由于每个区域大小不一致,无法直接利用统计意义上的平均灰度和信息熵进行比较筛选出道钉区域,因此需要对每个候选区域的平均灰度和信息熵进行归一化为

(4)

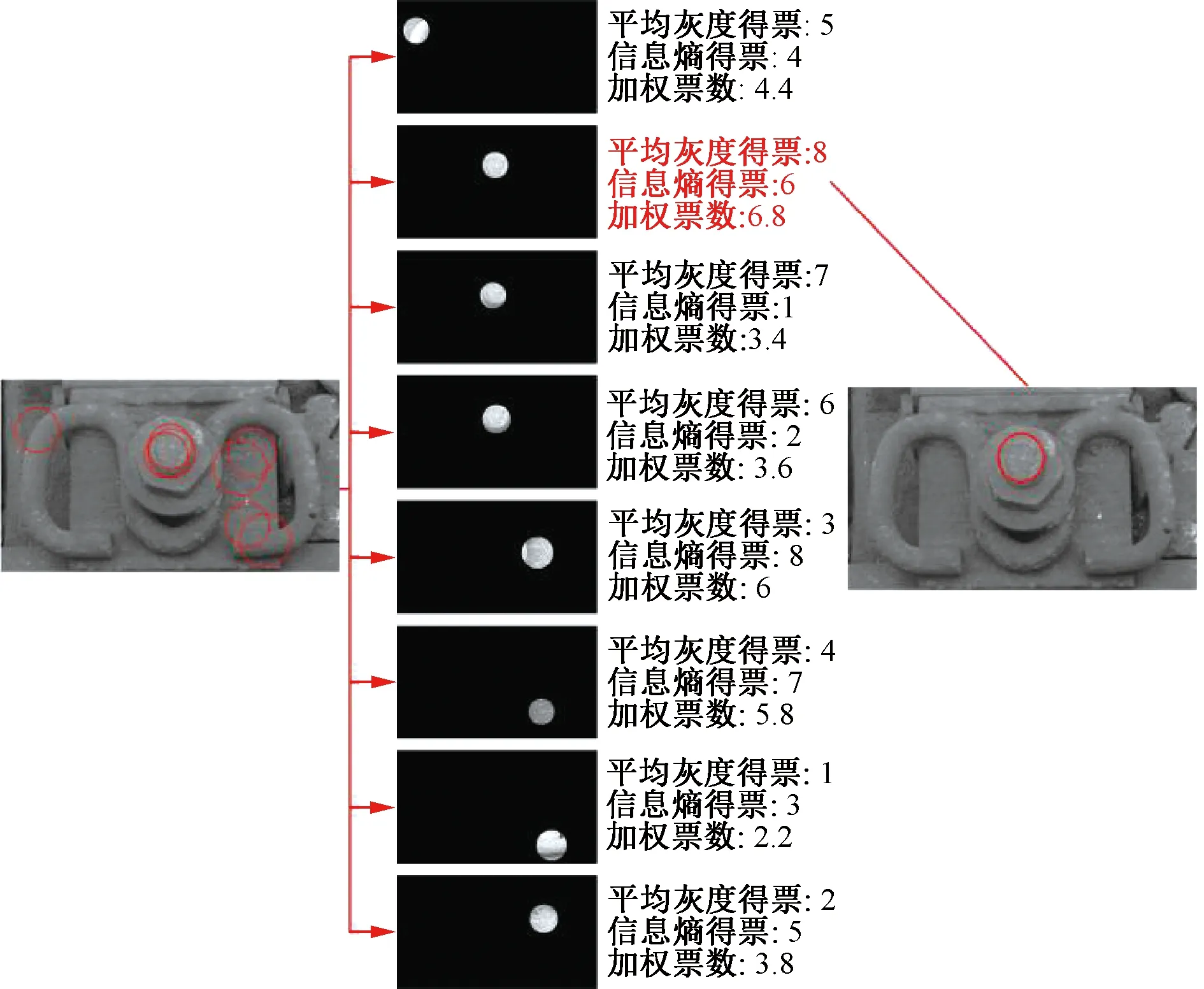

得到每个候选区域归一化平均灰度和信息熵纹理特征后,采用加权投票法选出最终的道钉区域。规则如下:

(1)对每个候选区域的平均灰度和信息熵进行排序,灰度均值按降序排列,信息熵按升序排列。

(2)平均灰度最大和信息熵最小的区域得到最多票数(最多票数为候选区域个数),其他区域按平均灰度降序、信息熵升序给予依次递减的票数。

(3)计算每个区域的加权票数,最终票数最多的区域即为道钉区域,计算公式为

Svote=λ·Gvote+(1-λ)·Evote

(5)

式中:Gvote和Evote分别为各区域平均灰度和信息熵特征所得票数;λ为加权系数,本文为0.4(选取依据见实验部分);Svote为加权票数。

道钉精定位过程见图6。

图6 道钉精定位

精定位得到道钉区域后,其中心像素坐标即可得到,而该坐标同时也是螺母中心坐标,如此,即实现了扣件螺母中心的精确定位。螺母中心精确定位图像见图7。

图7 螺母中心精确定位

2 实验

本文采用在常石(常德—石门)线采集的1 500张扣件图像构成样本库进行螺母中心定位实验。主要包含三种类型扣件:正常、表面油污和背景杂物。每种类型500张图像,大小均为360 pixels×200 pixels。

由于扣件螺母中心精确位置难以得知,因此本文以人工标注的螺母中心作为其中心的精确位置。为了减小标注带来的误差,采取对螺母中心进行多次标注。通过计算所得标注中心和算法定位中心平均绝对误差MAE作为中心定位是否准确的评判标准。

(6)

式中:n为标注次数;xci为标注中心像素坐标;xm为定位所得像素中心坐标。

2.1 参数选取说明

在本文算法中,加权投票法系数λ对于螺母中心定位结果有重要影响。该系数值选取是否合适,将会直接影响螺母中心定位的准确率。本文通过实验验证的方法来确定λ值。从上述样本库中随机选择500张扣件图像,分别测试λ从0.1~0.9取值时螺母中心定位的准确率。不同λ值下定位准确率测试结果见图8。

图8 不同λ值下的定位准确率

从图8可以看出,λ取值为0.4时,螺母中心定位准确率最高,同时测试过程所用实验样本为随机选取,其不失一般性,因此在本文算法中,系数λ取值为0.4。

2.2 算法有效性分析

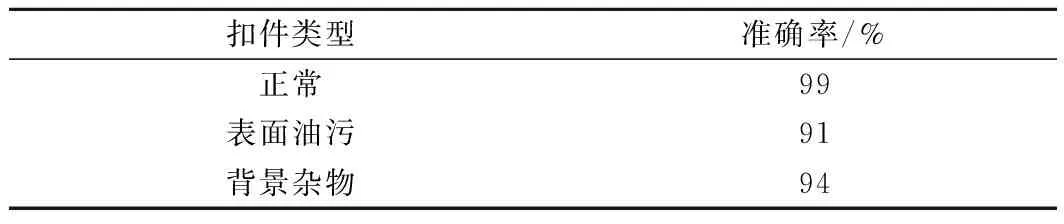

按照上述定位准确的评判标准,采用样本库中三种类型扣件图像进行中心定位实验。不同类型扣件中心精确定位结果见图9;定位准确率(准确率为螺母中心定位准确的图像和各类型扣件样本总量的比值)计算见表1。

图9 不同类型扣件中心定位结果

表1 不同类型扣件螺母中心定位准确率

从表1数据和图9的定位结果可以看出,本文算法可以实现扣件螺母中心的精确定位,同时对于不同环境下的扣件,其依然具有较高的定位准确率和良好的定位效果,表明本文定位算法对复杂环境具有较强的鲁棒性。

2.3 噪声实验分析

实际铁路环境中的扣件图像极易受到噪声污染而导致螺母中心定位失败。本实验对扣件图像人为添加噪声来模拟受噪声污染图像,然后利用本文算法对螺母中心进行定位,以此来验证本算法对噪声的鲁棒性。

对样本库中扣件图像分别添加噪声密度Nd(包含噪声值的图像区域的百分比)为0.1、0.2、0.3的椒盐噪声,而后利用本文算法对添加噪声的扣件图像螺母中心进行定位。不同噪声密度下螺母中心定位准确率见表2;定位结果见图10。

图10 不同噪声密度下扣件中心定位结果

表2 不同噪声密度下的定位准确率 %

从表2数据和图10的定位结果可以看出,本文算法对于受噪声污染图像依然具有较高的定位准确率和良好的定位效果,表明本文算法对噪声具有较强的鲁棒性。

2.4 算法对比实验分析

为了进一步突出本文定位算法的性能,将本文算法与文献[10]中的螺母中心定位算法进行比较,实验样本选用本文样本库中扣件图像。定位数据(像素坐标)及误差(单位为像素)对比见表3;定位准确率对比结果见表4。

从表3和表4中数据可以看出,对于正常和存在背景杂物的扣件,本文算法略优于文献[10]中算法。而对于表面油污的扣件,本文定位算法优势明显。主要原因是表面油污的扣件,螺母的形状特征部分或完全丧失,导致无法利用该特征进行中心定位。这也间接说明道钉形状特征较螺母形状特征稳定性更好。

表3 不同算法螺母中心定位数据对比

表4 不同算法螺母中心定位准确率对比 %

2.5 算法实时性分析

在配置为Intel(R) i5 CPU(3.2 GHz)和4 GB内存的计算机上,通过Matlab仿真平台进行实时性测试。利用本文算法对1 505张扣件图片进行中心定位,共耗时110.82 s,即定位速率可以达到13帧/s。后续算法从Matlab平台移植入C++平台,可以进一步提高程序的运行速度,满足实际工程应用。

3 结论

(1)针对扣件螺母中心定位研究文献少,且已存在方法定位准确率偏低的问题,提出一种三级进阶的扣件螺母中心定位方法。

(2)在对铁路实际场景螺母、圆形垫片和道钉进行分析后,指出圆形垫片中心与螺母中心间存在位置偏差且螺母形状特征不稳定,而道钉形状特征稳定且与螺母共中心,因此通过道钉定位来间接实现螺母中心的精确定位。

(3)利用道钉轮廓信息和区域纹理特征,通过图像预处理、道钉粗定位和道钉精定位三步完成道钉定位,进而实现螺母中心精确定位。

(4)实验结果表明,本文所提方法具有较高的定位准确率。同时与相关文献中方法对比,本文方法定位精度和准确率明显高于其他文献中方法。

(5)针对更加复杂场景的扣件实现螺母中心定位以及将现有中心定位的结果转换为实际的物理距离将是下一步工作的重点。