城市轨道交通横向挡肩式高性能减振扣件技术研究及应用

2022-04-19马佳骏孙井林

马佳骏 冉 蕾 孙井林 潘 涛 黄 庆

(1.中铁工程设计咨询集团有限公司,北京 100055; 2.洛阳科博思新材料科技有限公司,河南洛阳 471026)

1 概述

近年来,随着以地铁、市域铁路为代表的城市轨道交通系统的迅猛发展,有力缓解了城市交通的拥堵局面。与此同时,轨道交通产生的振动与噪声污染也给人们的生产生活带来了极大困扰。钢轨扣件作为钢轨与轨枕之间的连接部件,起到固定钢轨、减振降噪的功能。目前,地铁减振扣件产品主要分为3种:①剪切型轨道减振器扣件(如科隆蛋、I型轨道减振器扣件);②整体硫化式压缩型减振扣件(如LORD扣件等);③分离式压缩型减振扣件(如双层非线性减振扣件)。

这些产品应用的过程中,对振动控制起到了一定效果,但一些问题也逐渐暴露出来,比较突出的问题如下。

(1)轨道结构横向稳定性较差

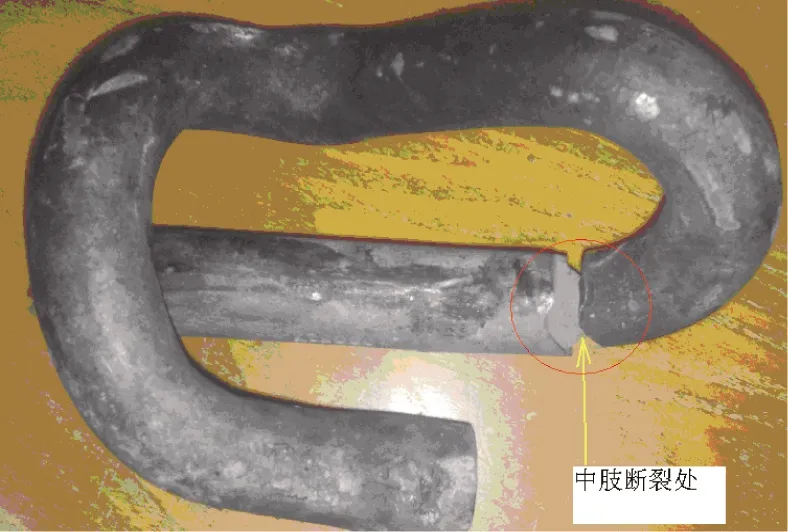

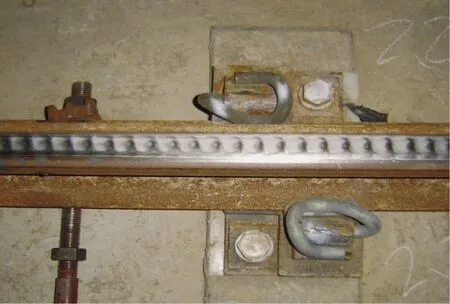

相较于普通扣件,减振扣件降低了垂向刚度,同时也减弱了抗横向强度,导致动态轨距扩张较大,加剧列车运行过程中的车轮蛇形运动,容易引起轨面光带不均匀或波磨等问题[1-3],见图1、图2。

图1 减振扣件地段弹条断裂

图2 减振扣件地段钢轨波磨

(2)减振性能不足

压缩型减振扣件垂向静刚度为15~22 kN/mm,普通扣件垂向静刚度为30 kN/mm,垂向静刚度差异易导致减振扣件现场测试效果不满足环评要求等问题[4-5]。

(3)互换性差

减振扣件组装高度大于普通扣件,无法直接互换使用,需要通过抬高轨面顺接的方式,增加线路碎坡;接触轨供电方式的线路需抬高接触轨,减少了接触轨调整量。

综上所述,为解决减振扣件存在的问题,开展新型减振扣件系统研究很有必要。

2 减振扣件结构研究

2.1 设计参数取值

(1)疲劳载荷

根据地铁线路、轴重、设计速度等工程条件,参照EN 13481—5—2012《铁路设备.轨道.紧固件系统的性能要求无砟轨道扣件》,B类扣件疲劳载荷:垂向力R=43 kN,横向力H=34 kN,适用于扣件稳定性(钢轨位移)检算和组装疲劳性能检验。

(2)设计荷载

根据相关扣件载荷测试[6],车轮扁疤及线路状况的劣化对扣件节点受力影响较大,实测扣件节点力最大值为疲劳荷载值1.25倍,故扣件设计载荷取垂向力R=54 kN,横向力H=42.5 kN。

(3)静刚度

本次研究目标为减振效果≥8 dB,根据静刚度经验公式,扣件节点垂向刚度宜为12 kN/mm,计算钢轨动态下沉量为2 mm。为控制轨头动态位移,扣件弹性层采用“上硬下软”搭配[7-9]。

(4)轨距、高低调整量

扣件轨距调整量为+24/-28 mm,高低调整量为40 mm,满足无砟轨道轨距加宽、施工误差等的调整要求。

2.2 扣件结构方案

为解决前述减振扣件存在的问题,在既有双层非线性减振扣件结构型式基础上,提出结构改进方案,即TSF型减振扣件。

(1)提高横向刚度

扣件下铁板两侧设置横向限位挡肩,上铁板和下铁板之间设横向挡块,以提高扣件的横向刚度,进而提高扣件的动态轨距保持能力以及轨道结构稳定性,见图3。

图3 减振扣件地段钢轨波磨

另外,横向刚度的增加也给进一步降低扣件的垂向刚度带来新的空间。既有中等减振扣件刚度多为15~18 kN/mm,TSF型减振扣件垂向刚度设计值取12 kN/mm,以保证扣件具有较高的减振量。

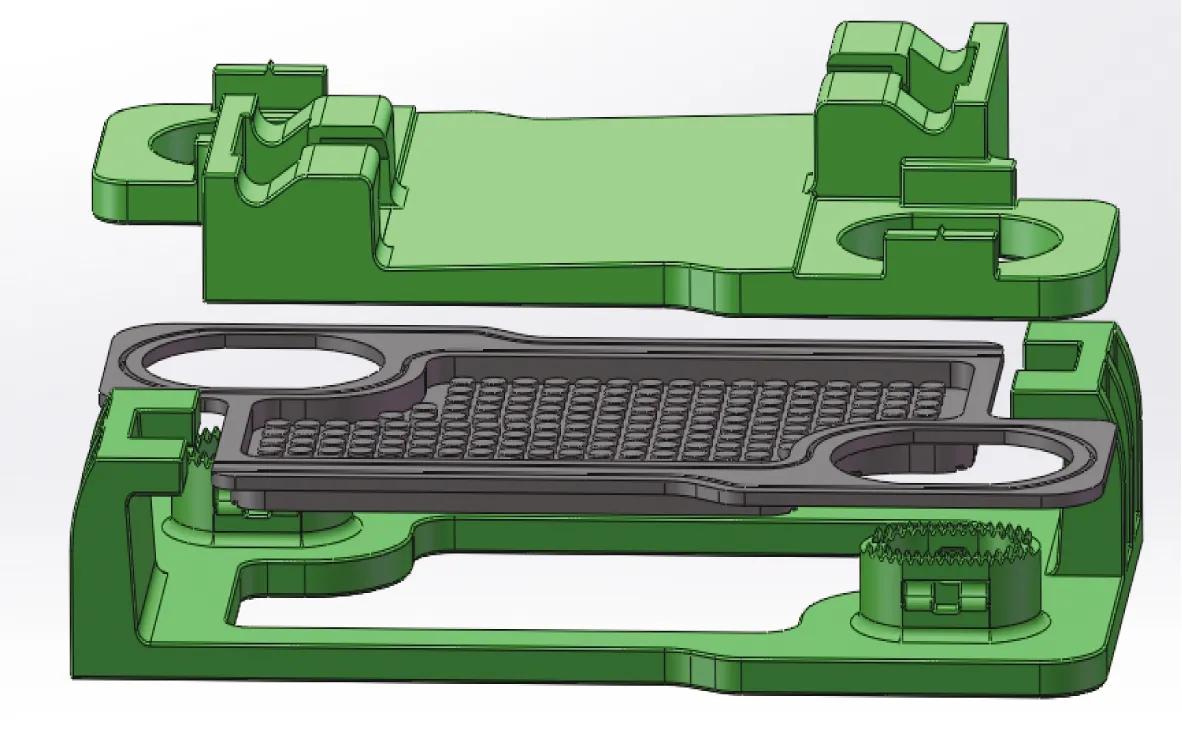

(2)嵌套式结构设计

下铁板中部设为空腔结构,中间橡胶垫板一部分嵌入空腔内,同时上铁垫板中部凸出嵌入中间橡胶垫板内,以实现扣件安装高度的降低。扣件安装高度为44 mm,可与普通扣件直接互换,见图4。

图4 嵌套式结构

(3)上部自锁式结构设计

沿用上锁式预组装的通用设计,在下铁板道钉孔处中空凸台设置锁紧机构,配合尼龙连接套实现上铁板、下铁板、中间橡胶垫板和尼龙连接套的预组装。减振器部分包括上铁垫板、横向挡块、下铁垫板、中间胶垫、上下铁垫板锁紧套,预组装部分为一体,其余零部件与普通扣件通用,安装及拆卸方式与普通扣件一致,见图5、图6。

图5 上部自锁式结构及尼龙连接套

图6 横向挡肩式高性能减振扣件组装示意

2.3 关键部件研究

相较于其他扣件,TSF型减振扣件具有横向挡块,能起到对上铁垫板横向的限位及缓冲作用。这一功能决定横向挡块材料应具有优异的耐磨性、适中的弹性模量,以及较好的绝缘性和耐老化性能。

对比研究硬质材料(尼龙)和软质材料(聚氨酯),两者均具有良好的绝缘性和耐老化性能,故分别采用尼龙和聚氨酯材料进行试验。

(1)尼龙材料侧面挡块

组装后有一定缝隙,且减振扣件还有上锁结构,刚性接触会形成超静定结构,组装较困难,动态组装试验后,尼龙挡块存在明显磨损(见图7)。

(2)聚氨酯实体材料侧面挡块

该材料有一定的弹性,组装后密贴性较好,动态试验过程中,通过界面摩擦作用可与上铁垫板联动,另外聚氨酯材料耐磨性能在弹性材料中最优,为侧向挡块的最合适材料(见图8)。

因此,选用聚氨酯热塑性弹性体材料(TPU)。

图7 聚氨酯挡块

图8 尼龙挡块

3 扣件性能理论分析

通过有限元理论分析[10-12],检算各部件强度和扣件稳定性。

3.1 减振扣件零部件强度分析

(1)计算载荷说明

减振扣件系统在使用中,主要承受3种载荷。

①通过车轮传递至钢轨的垂向载荷和横向载荷;②锚固螺栓扭紧时,对扣件产生的向下压紧载荷;③安装弹条时,弹条和T形螺栓对扣件产生的载荷。

减振扣件受力情况见图9。

图9 减振扣件受力情况

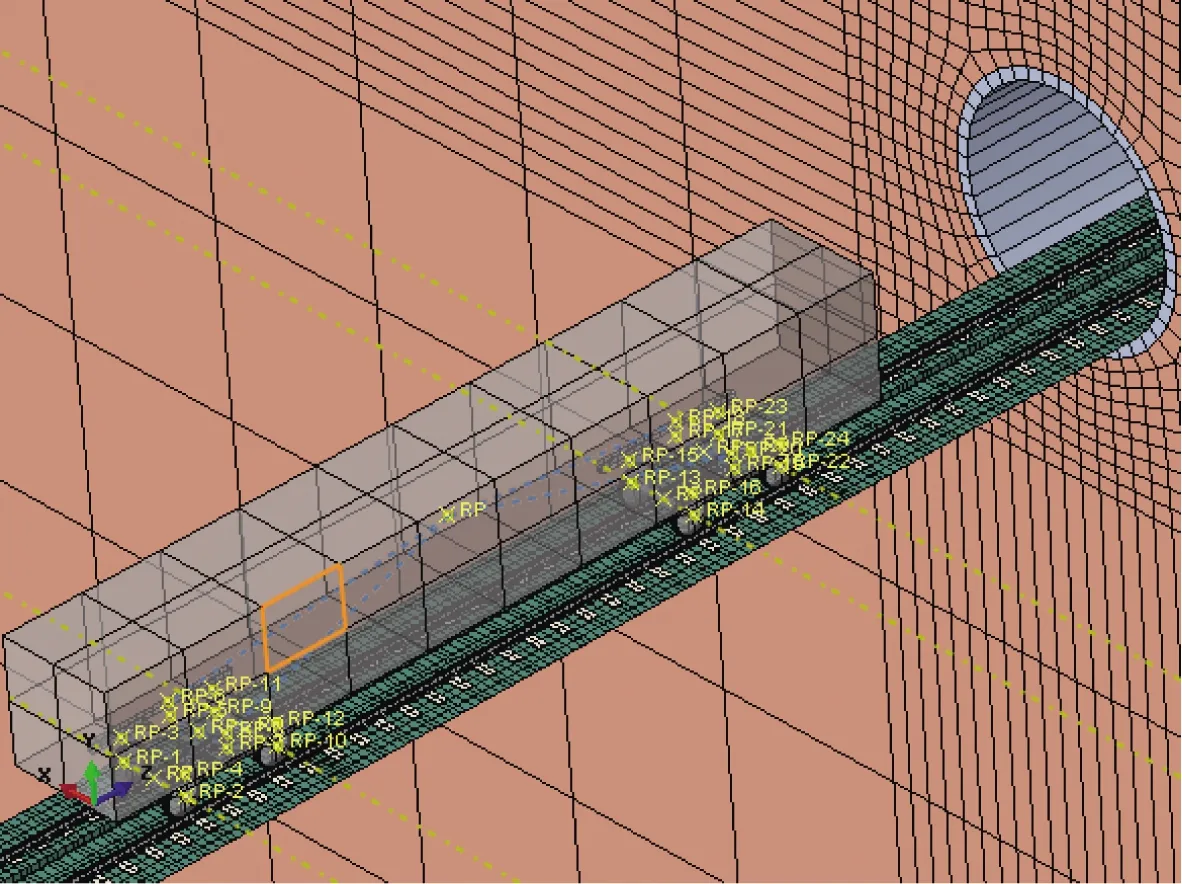

(2)网格划分

有限元计算网格划分情况见图10。

图10 整体有限元计算网格模型

(3)设置边界条件和加载

整体计算时,对TSF型减振扣件施加如下约束和载荷。

①钢轨与轨下垫板、轨下垫板与上铁垫板、上铁垫板与中间橡胶垫,中间橡胶垫与下铁垫板、下铁垫板与耦合垫板之间采用接触约束条件,耦合垫板下表面约束三向位移;

②上铁垫板与横向挡块、横向挡块与下铁垫板之间采用接触约束条件;

③调距盖板与尼龙套,尼龙套与上铁垫板之间采用接触约束条件;

④对钢轨顶部施54 kN的垂向载荷;

⑤对钢轨顶部施加42.5 kN的横向载荷;

⑥对钢轨底部施加单边10 kN的垂向载荷

⑦对每个弹条座施加10 kN垂向向下的载荷;

⑧对T形螺栓孔施加18 kN垂向向上的载荷;

⑨对每个锚固螺栓施加25 kN的螺栓载荷。

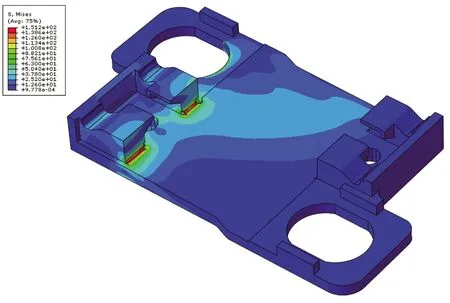

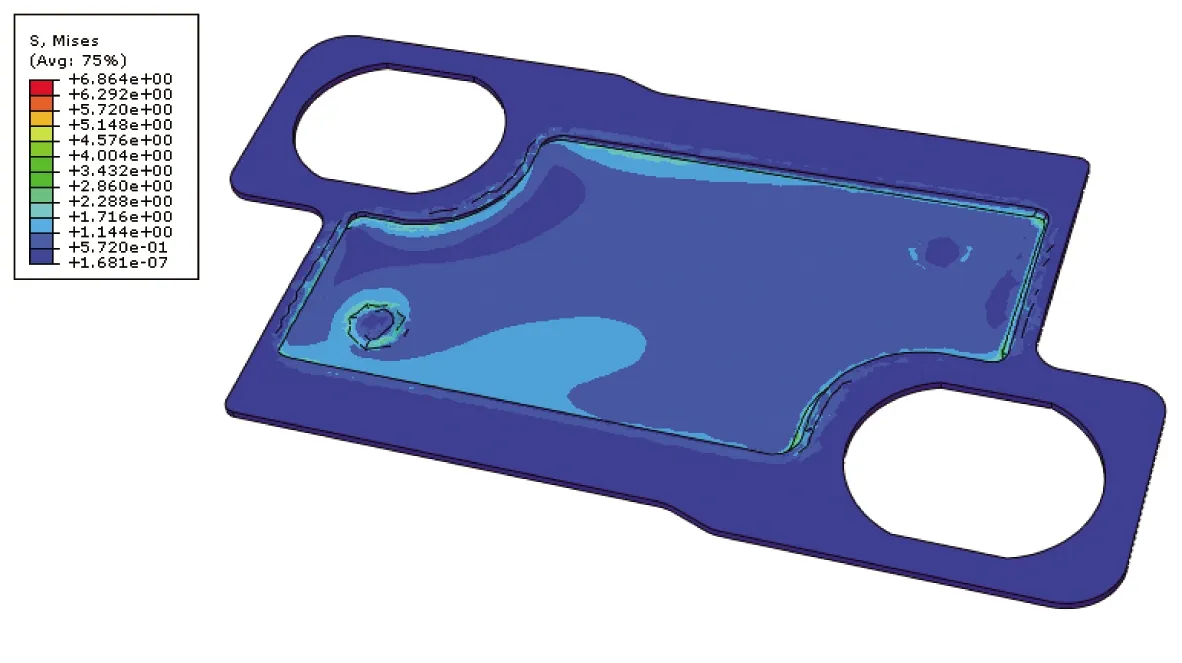

(4)扣件部件强度

扣件各部件强度检算结果见表1,各部件应力云图见图11~图13,扣件各部件应力水平均小于材料许用应力,满足强度设计要求[13-15]。

表1 扣件各部件强度检算结果

图11 上铁垫板Mises应力云图(单位:MPa)

图12 下铁垫板Mises应力云图(单位:MPa)

图13 中间胶垫Mises应力云图(单位:MPa)

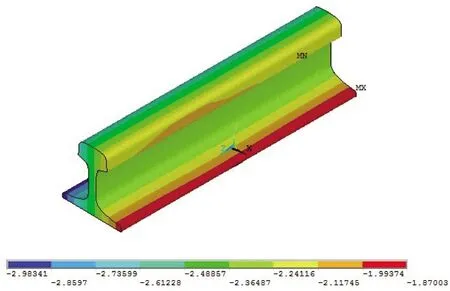

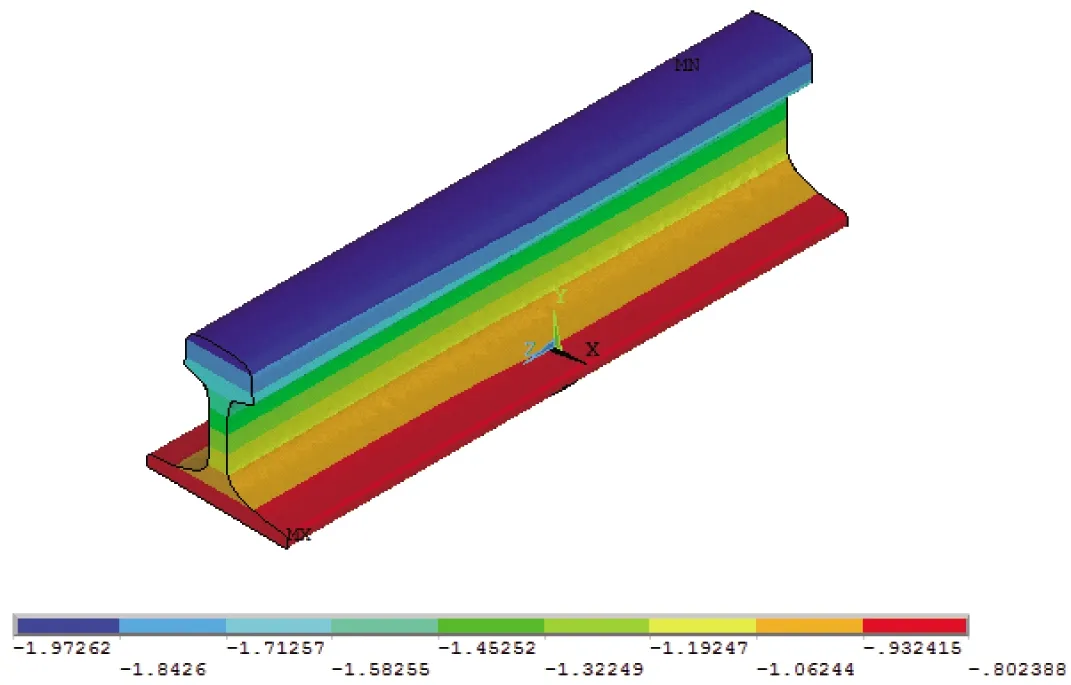

(5)扣件稳定性计算

采用扣件疲劳荷载检算,提取钢轨轨头横向和垂向位移,验证扣件稳定性。

扣件工作状态下钢轨位移云图见图14、图15,轨顶面以下15 mm位置钢轨垂向位移为2.241 mm,横向位移为1.713 mm,钢轨轨头的位移值满足变形要求。

图14 钢轨垂向位移云图

图15 钢轨横向位移云图

3.2 减振性能

钢轨、道床、管片、土体均采用实体单元模拟,扣件采用弹簧/阻尼单元模拟,行车速度为100 km/h,模型见图16。

图16 地铁车辆-轨道-隧道空间耦合动力分析模型

经分析,TSF型减振扣件减振效果为8.2 dB,满足研究预期目标要求[16-18]。

4 扣件性能试验

进行扣件室内组装性能试验,以测试扣件动静刚度、疲劳性能,评判减振效果。其中,300万次组装疲劳试验后,扣件各零部件无伤损,扣件疲劳测试前后静刚度变化率为4.5%,纵向阻力变化率约6%,扣件单边动态轨距扩张小于3 mm,轨底动态横向位移量<2.5 mm,均满足规范和设计要求。

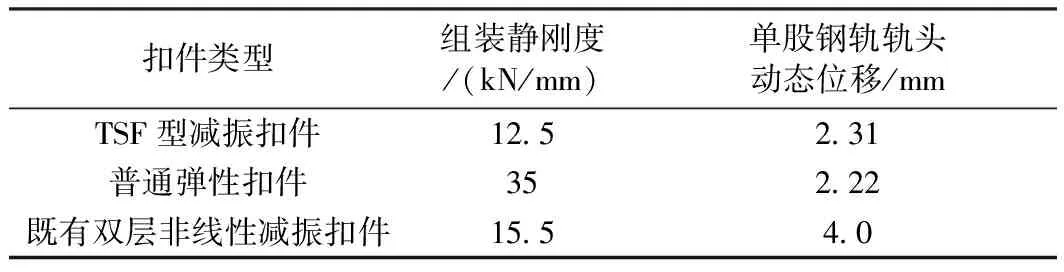

TSF型减振扣件与ZX-2型普通扣件、既有双层非线性减振扣件轨头动态横移检测结果见表2。

表2 各类型扣件轨头动态横移检验结果

由表2可知,TSF型减振扣件单股钢轨轨头动态横移与普通弹性扣件相当,约为既有双层非线性减振扣件的1/2,主要作用是提高轨下胶垫刚度以及侧向挡块防倾翻。

5 在线性能测试

某地铁3号线采用6辆编组,接触网供电,最高运行速度为80 km/h。隧道内试验段铺设情况见图17。该段曲线半径为350 m,行车速度约为60 km/h,采用ZX-2型扣件,长枕埋入式整体道床。

图17 减振扣件现场铺设

5.1 减振效果

TSF型减振扣件断面的最大Z振级为80.02 dB,普通ZX-2型扣件断面的最大Z振级为88.42 dB,TSF型减振扣件与普通扣件断面的Z振级差值达8.4 dB(减振效果>8 dB)[19-20]。

5.2 1/3倍频程分析

对1~80 Hz隧道壁、道床的1/3倍频程加速度级进行对比分析,得出如下结论。

(1)TSF型减振扣件对钢轨6.3~80 Hz频率分段的垂向振动有较好减振效果;在1~31.5 Hz及50~80 Hz频段,对横向振动有较好减振效果。

(2)TSF型减振扣件在6.3~31.5 Hz及50~80 Hz频段,对隧道壁面的垂向振动加速度级有较好减振效果;在5~31.5 Hz及50~80 Hz频段,对横向振动有较好的减振效果。

5.3 钢轨动态变形

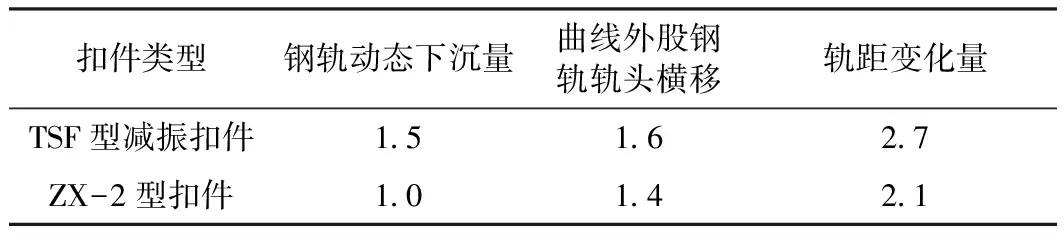

钢轨动态下沉量、轨头横移及轨距变化量对比见表3。

表3 钢轨动态下沉量、轨头横移及轨距变化量对比 mm

由表3可知,TSF型减振扣件钢轨动态下沉量和轨距变化量略大于普通扣件,曲线外股轨头动态横移与普通扣件相当。

5.4 轮轨力与安全性

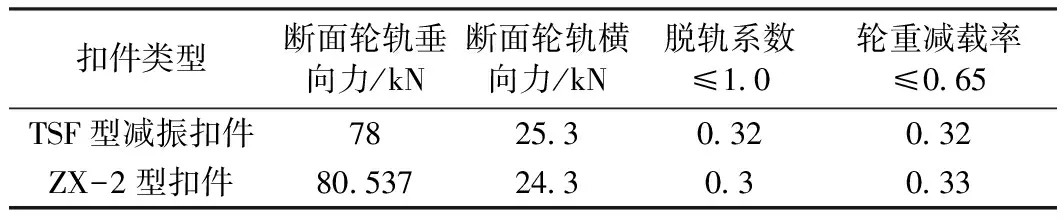

轮轨力和安全性对比见表4。

表4 轮轨力和安全性对比

TSF型减振扣件断面和普通扣件断面的轮轨力、脱轨系数和轮重减载率相当,均满足限值要求。

5.5 轨道平顺性以及钢轨波磨

采用跟踪测试,检验减振扣件对轨道平顺性以及钢轨波磨的影响。研究发现,TSF型减振扣件更换前后,TQI值基本无变化,轨面短波不平顺数据基本相当,平均峰峰值有所减少。

6 结论

(1)采用横向挡肩结构,有效控制轨头横移,动态轨头横移小于既有减振扣件,实测轨头横移与普通扣件相当,具有高稳定性。

(2)横向刚度的增加,进一步降低扣件的垂向刚度,实测减振效果达8 dB,实现较高的减振效果及设计裕量。

(3)上下铁垫板采用嵌套结构,减小扣件组装高度,可与普通扣件直接互换。

(4)采用弹性上锁式结构可实现扣件预组装,方便施工及维修更换。

(5)减振扣件对轨道平顺性和钢轨波磨的影响与普通扣件相当。