聚乙烯燃气管道焊接接头无损检测及质量评价

2021-08-23梁雪莲李曼曼陈庆玺马旭卿高观玲

梁雪莲,李曼曼,陈庆玺,马旭卿,高观玲

(1.北京市燃气集团有限责任公司,北京 100011;2.北京市燃气集团研究院,北京 100011)

0 引言

聚乙烯管道抗腐蚀、韧性高、使用寿命长,是一种比较理想的燃气输送用管材。在一些地区,聚乙烯管材在城市埋地燃气管道中的占有量已达90%以上。

对于聚乙烯管道系统来说,焊接接头是薄弱环节,也是影响管道系统完整性的关键因素。现有的焊接质量控制手段主要以过程控制为主,并通过外观检查进行验收。然而,外观检查和压力试验均无法观察到焊口的内部缺陷,更无法判断如果内部存在缺陷是否会对接头强度和使用寿命产生影响[1]。一些事故案例表明,某些潜在的缺陷会随着燃气管道在一定压力下长期运行才暴露出来。因此,聚乙烯管道的焊接质量评价已经成为行业内关注的热点和难点。

1 聚乙烯燃气管道焊接工艺

聚乙烯燃气管道一般采用热熔对接连接和电熔连接两种连接方式。热熔对接连接的关键焊接参数是加热板温度,焊接压力和加热时间直接影响到热熔对接的质量[2]。

电熔连接不同于热熔对接连接,焊接参数没有固定的标准,是由生产厂家自己设定的,焊接前通过扫描电熔管件上的条形码,即可按照设定好的程序进行焊接,这种方式极大地降低了焊接过程中人为因素的影响。

2 聚乙烯燃气管道焊口缺陷

关于聚乙烯燃气管道焊口缺陷的分类,目前行业内尚未达成一致意见,笔者根据调研情况进行总结如下。

2.1 电熔连接缺陷

电熔接头缺陷概括起来可以分为未焊透、电阻丝错位和孔洞3类。

2.1.1 未焊透

电熔接头未焊透是由于管材和套筒界面上的分子未能扩散缠结或未充分扩散缠结,使得整个熔合界面强度低于正常焊接接头熔合界面强度。根据电熔接头未焊透的产生原因,又可以将其分为冷焊、夹氧化皮、熔合面夹杂[3]3种。

冷焊是由于接头焊接热量不足造成的缺陷。外部环境、聚乙烯的材料参数、电源输入功率和界面接触热阻都会影响电熔焊接温度场,从而引发电熔接头冷焊缺陷的产生。冷焊缺陷是危害最大的焊接缺陷[3]。

夹氧化皮是指由于电熔焊接前未刮削或未充分刮削管材表层氧化皮至一定深度而直接焊制的电熔接头。这类接头强度远低于正常焊接接头。

熔合面夹杂是指电熔焊接过程中有时会在焊接界面引入其他外来物,如熔合界面夹杂了污泥、树叶等夹杂物将直接导致电熔套筒内表面和管材外表面隔离,造成局部未焊透。

2.1.2 电阻丝错位

电阻丝错位准确来说是一种焊接操作过程规范与否的反馈,通常由于过焊、承插不到位或未对中引起。

过焊通常由于电熔焊接过程时间过长或功率过高引起,会造成电阻丝错位或孔洞。

承插不到位是指待焊接管材没有完全插入电熔套筒中,导致电熔接头的电阻丝没有完全被管材外表面覆盖,在焊接过程中,电阻丝周围的聚乙烯熔融后溢出到内冷焊区,带动电阻丝沿着轴线位移,产生错位[1]。

管材未对中是指待焊接的两段管材没有在同一轴线上,容易造成电阻丝错位甚至短路等一系列问题[1]。

2.1.3 孔洞

孔洞的形成通常分为3种情况:焊接前存在的孔洞,焊接过程中产生的孔洞和冷却过程中出现的孔洞[4]。

2.2 热熔连接缺陷

热熔接头可能存在的缺陷可分为两大类:工艺缺陷和宏观缺陷。工艺缺陷包括未焊透和过焊,宏观缺陷包括孔洞、裂纹和焊缝过短。

2.2.1 工艺缺陷

工艺缺陷的形成通常与焊接工艺参数选取不当有关。未焊透通常是由于焊接热量不足、焊接压力过小或过大,熔合面夹杂而导致。焊接热量不足或焊接压力过小,都可能造成焊接面上的高分子未进行充分的扩散缠结,焊接面的强度低于正常焊接的接头;焊接压力过大,则会造成熔融物被挤出焊接面,同样导致焊接强度较低[5];熔合面夹杂一方面会隔离焊接面,影响高分子的扩散缠结,另一方面如果夹杂泥水,焊接过程中水分蒸发会带走一部分热量,导致焊接热量不足,造成未焊透。冷焊属于未焊透的一种,也是热熔接头危害最大的一种缺陷。

过焊通常是由于焊接热量过多引起的,如加热板温度过高。过焊的危害在于温度过高会导致聚乙烯材料的热氧化破坏,析出挥发性产物,使聚乙烯材料结构发生变化,导致焊接接头强度降低。

2.2.2 宏观缺陷

宏观缺陷不同于工艺缺陷,有比较明显的缺陷形态表征,通常是由于焊接操作不当、焊机设备故障或工况不良、以及焊接环境不适宜等因素导致[6]。

孔洞是由于强制冷却接头和寒冷环境下焊接,导致材料收缩形成。

裂纹的产生主要是由于加热温度不够或切换时间过长,使得被焊接的聚乙烯材料没有足够的流动性,因而在焊接接头中心交界处产生了裂纹。

焊缝过短主要是由于焊接压力过大,熔融物被大量挤出造成[6]。

3 聚乙烯燃气管道接头无损检测技术

为了进一步提高聚乙烯管道系统的可靠性和安全性,在外观检查的基础上,进行无损检测,可以有效地弥补外观检查的不足,降低管道运行的风险。

国内外在无损检测方面开展大量的研究工作。但是由于聚乙烯材料与金属材料特性不同,很多在金属管道上成熟应用的无损检测技术不能直接移植到聚乙烯管道,因此聚乙烯管道焊接接头的无损检测还处于探索阶段。

目前,研究较多的无损检测技术有超声波相控阵技术、衍射时差法超声波技术、微波技术、太赫兹技术、红外成像技术以及射线技术等。其中,超声波相控阵技术和微波技术分别在电熔接头和热熔接头的无损检测方面较为成熟。

3.1 电熔接头无损检测技术

3.1.1 超声波相控阵技术

超声波在材料中以一定的速度和方向传播,当遇到声阻抗不同的界面时,就会产生反射波。超声波在聚乙烯材料中衰减迅速,采用超声波相控阵技术较好地解决了这一问题。超声波相控阵技术的基本原理是采用多个阵元聚焦的方法使得超声波有足够的能量反射并被接收,在反射波的接收过程中,按一定规则和时序对各阵元的接收信号进行合成,再将合成结果以适当形式显示,检测原理示意图如图1所示。以孔洞缺陷为例进行说明[3],如果电熔焊接完好,超声波可以顺利通过熔合面,超声波图像中只显示电阻丝和管材内壁的反射波信号;而存在孔洞缺陷的电熔接头,孔洞也会反射超声波,因此超声波图像除了显示电阻丝和管材内壁的反射波信号,也会在熔合面处显示孔洞的反射波信号。

图1 超声波相控阵技术检测原理示意图[3]

相关研究结论表明,超声波相控阵技术可以检测出电熔接头的孔洞、熔合面夹杂、冷焊、电阻丝错位等缺陷,但是无法检测氧化皮未刮的缺陷。该技术也可以用于热熔接头的检测,但是由于技术原理本身的限制,存在检测盲区,限制了该技术在热熔接头无损检测方面的应用。

超声波相控阵技术是目前国内外研究最多,最为成熟的无损检测技术,该技术已经具备施工现场应用的条件,并且建立了相应的标准规范,如国际标准ISO/TS 16943:2019 Therm op lastic p ipes for the conveyance of fluids—Inspection of polyethy lene electrofusion socket joints using phased array ultrasonic testing(ISO/TS 16943:2019《聚乙烯电熔接头超声波相控阵检测》)、国家标准GB/T 29461—2012《聚乙烯管道电熔接头超声检测》,行业标准NB/T 47013.15—2021《承压设备无损检测 第15部分:相控阵超声检测》,以及上海市地方标准DB 31/T 1058—2017《燃气用聚乙烯(PE)管道焊接接头相控阵超声检测》等。

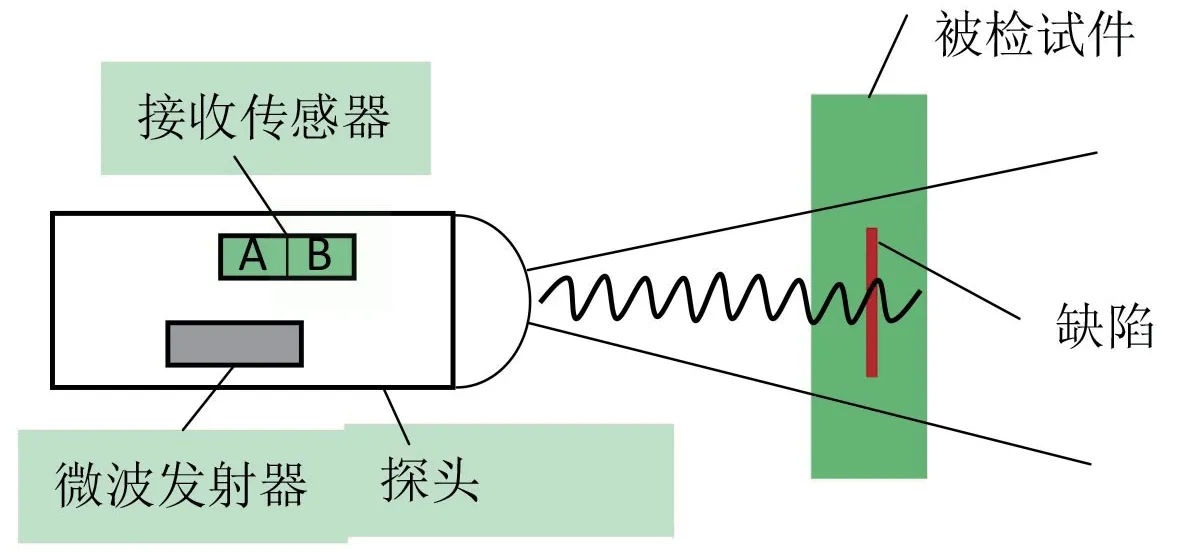

3.1.2 微波技术原理

微波技术基本原理如图2所示,微波发射器在某特定频率范围内发射单一频率微波,使微波在被检试件(非金属材料)中传播,被检试件结构的变化和内部缺陷会引起非金属材料介电性能变化,从而引起微波能量的变化。通过接收传感器采集和分析微波的回波能量变化,实现被检试样内部结构和缺陷的检测结果成像。

图2 微波检测技术原理示意图

有研究表明,微波技术可以检测出电熔接头的熔合面污染、未对中、氧化皮未刮缺陷,并且具备较好的可靠性和重复性,但是误判率也相对偏高。国内尚未开展相关的研究工作。

3.1.3 射线技术

目前一些研究机构或企业正在尝试将射线技术应用于聚乙烯管道焊接接头的无损检测。由于需要采取复杂的防护措施,现阶段射线技术还不能作为检测聚乙烯焊接接头的有效方法。

3.2 热熔接头非破坏性检测技术

3.2.1 卷边背弯试验

卷边背弯试验是一种操作简单、结果直观、效率高、效果好的非破坏性检验手段。有研究表明,卷边背弯试验与破坏性试验结果的符合率可以达到65%。具体的试验方法和抽样检验比例在现行行业标准CJJ 63—2018《聚乙烯燃气管道工程技术标准》中有规定。但是,该试验无法实现对热熔接头内部缺陷定性、定量的分析。

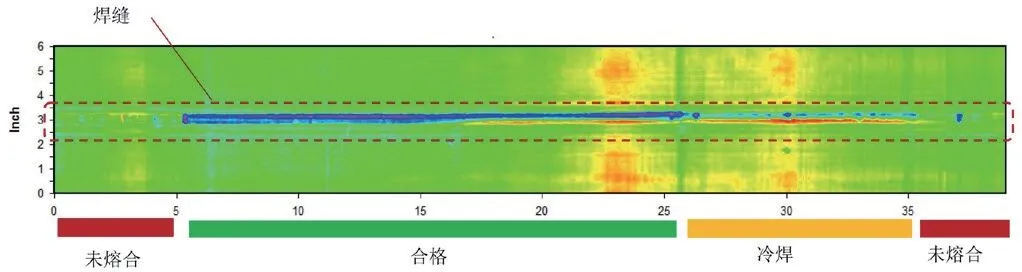

3.2.2 微波技术检测

微波技术在热熔接头检测方面相对成熟,国内正在开展相关研究工作。某聚乙烯管道热熔接头微波检测图谱如图3所示。

图3中,虚线框内的深蓝色色带为焊缝,焊缝区域的材料经过加热及冷却再结晶的过程,导致其介电性能与母材有差异,从颜色上可以体现出来。绿色区域显示单根焊缝,焊缝清晰、平直、规则,未间断的是热熔接头或局部焊接良好的图像特征;黄色区域焊缝显示不清晰或有间断,则可能存在冷焊或未熔合缺陷;红色区域焊缝中断,判断存在未熔合缺陷。经过破坏性试验验证,与微波检测结果吻合。

图3 热熔接头微波检测图像

微波技术可以检测出热熔接头的冷焊、未熔合和熔合面污染缺陷。微波技术与破坏性试验结果的符合率在80%以上。该技术已被用于实践并商业化。

在标准制定方面,美国已经颁布了ASTM E3101—18 Standard Practice for M icrow ave Exam ination of Polyethy lene Butt Fusion Joints(ASTM E3101—18《聚乙烯热熔接头微波检测》),ISO的微波检测标准正在制定当中,国内尚未制定相关标准。

3.2.3 衍射时差法超声波检测技术

衍射时差法超声波检测技术相对成熟,可以检测出聚乙烯管道热熔接头的孔洞、未熔合和粗糙的颗粒物污染等缺陷,但是无法检测出细小的微粒污染物和冷焊缺陷,灵敏度较低。

与超声波相控阵技术一样,衍射时差法超声波技术存在检测盲区,因此不适用于小管径的聚乙烯管道热熔接头检测。

3.2.4 太赫兹技术

太赫兹是一种电磁波,可以检测出非金属材料表面及内部的杂质、错位、分层、孔洞等缺陷,但是由于黑色聚乙烯管道中的炭黑会吸收太赫兹波,因此太赫兹并不适用于黑色聚乙烯管道的检测。该技术在国内目前仅在实验室试用,尚不具备在施工现场应用的条件。

3.2.5 其他技术

射线技术也可应用于热熔接头的无损检测,但现阶段该技术的应用面临着一定的局限性。

红外技术借助于红外热像仪,通过聚乙烯管道焊接时冷却温度梯度的变化反映出冷焊、孔洞、夹杂、未对中等缺陷的产生,目前该研究尚处于起步阶段。

尽管上述无损检测技术存在着一定的局限性,相关标准的制定也尚不完善,但是无损检测技术的发展为聚乙烯管道焊接接头的缺陷检测提供了手段,使得聚乙烯管道的焊接质量评价成为可能。

4 聚乙烯燃气管道焊接质量评价

焊接质量评价的最终目的在于通过无损检测对焊接质量进行评价、分级。由于目前破坏性试验是公认的判断焊接质量合格与否的手段,因此,在开展焊接评价研究工作时,需要借助破坏性试验对无损检测的结果进行验证,对质量的分级指标进行研究和制定。由此可见,无损检测技术是实现聚乙烯管道焊接质量评价的关键。

开展焊接质量评价研究工作,通常采用的方法是通过人工制作某种缺陷类型的试件,采用无损检测技术进行检测,从图像上找出此种缺陷类型的表征,实现缺陷的定性分析。在此基础上,进一步控制缺陷的大小、位置分布,依次进行无损检测和破坏性试验,分析无损检测结果与破坏性试验结果之间的关联,验证无损检测技术的可靠性,并以此来实现缺陷的分级,最终实现焊接接头可靠性的评价。这依赖于大量的实践验证。

与钢管一样,严格的施工质量控制可以避免绝大多数缺陷的产生,但是无损检测技术将进一步降低管道潜在的风险。对于聚乙烯燃气管道来说,焊接质量评价可以充分发挥其使用寿命长的优势,保障管道系统的完整性,防患于未然。

5 结论

1)聚乙烯燃气管道电熔接头缺陷类型分为未焊透、电阻丝错位和孔洞;热熔接头缺陷类型分为工艺缺陷和宏观缺陷,其中工艺缺陷包括未焊透和过焊,宏观缺陷包括孔洞、裂纹和焊缝过短。

2)目前,聚乙烯燃气管道焊接接头的无损检测技术有超声波相控阵技术、衍射时差法超声波技术、微波技术、太赫兹技术以及射线、红外技术等。这些技术手段中较为成熟的是超声波相控阵技术和微波技术,分别在电熔接头和热熔接头的无损检测方面相对成熟。

3)聚乙烯燃气管道的焊接质量评价对于保障管道系统的完整性至关重要,目前该项研究还处于起步阶段,实现真正的焊接质量评价需要大量的实践验证。