斜式轴流泵装置出水流道偏流特性研究

2021-08-20王本宏王福军谢丽华王超越苏胜利朱泉荣

王本宏,王福军,2,谢丽华,王超越,苏胜利,朱泉荣

(1.中国农业大学水利与土木工程学院,北京 100083;2.北京市供水管网系统安全与节能工程技术研究中心,北京 100083;3.浙江省水利水电勘测设计院,浙江杭州 310002;4.嘉兴市杭嘉湖南排工程管理局,浙江嘉兴 314001;5.利欧集团湖南泵业有限公司,湖南湘潭 411201)

1 研究背景

斜式轴流泵装置因其流量大、扬程低,在一些大型低扬程泵站中得到应用[1-3],特别是在防洪、排涝和灌溉等工程中发挥了重要作用。1990年代初期,红圪卜泵站最早投入运行了45°斜式轴流泵装置,该类泵站泵房相对于立式轴流泵站来说结构简单、开挖深度小,进出水流道水力损失小,装置效率高。此后泵轴倾角为15°、20°、30°和45°的斜式轴流泵装置陆续在上海、浙江等地各类工程中成功应用[3-6]。根据现有研究发现,斜式轴流泵出水流道普遍存在隔墩两侧流量不等的现象,对泵站安全稳定运行构成了很大的威胁[7-8]。

目前对于斜式轴流泵装置水力性能和偏流问题已有一些研究,主要包括水力模型试验和内部流动数值模拟两方面[9-10],通过水力模型试验,施卫东[9]、Yang 等[10]发现相比于立式轴流泵装置,斜式轴流泵装置进水流道水力损失更小,效率更高,但出水流道流态紊乱,需要对出水流道进行优化设计。谢丽华等[11]对斜式轴流泵装置内部流态和水力性能进行了系统的试验研究,通过模型试验获得了不同叶片安放角度下的外特性曲线和压力脉动等特性,发现出水流道左右两侧内部流态和压力脉动均存在明显差异,说明存在偏流现象,但未对不同工况下的偏流特性进行定量的描述。仇宝云等[7,12]、徐磊等[13]通过数值模拟发现,普通立式轴流泵和斜式轴流泵在出水流道内均存在明显的回流,主要表现为出水流道隔墩左右两侧流量不均匀。Wang等[14]对斜式轴流装置出水流道内偏流的形成原因进行了分析,但未提出抑制偏流的措施。现有研究对斜式轴流泵出水流道内部偏流问题的研究很少,出水流道作为斜式轴流泵装置的重要组成部分,其内部流动特性对泵装置水力性能和稳定运行具有重要影响,出水流道水力损失可达泵装置扬程的25%,严重影响泵装置效率[15-16],所以研究斜式轴流泵装置出水流道偏流问题对提高泵装置水力性能具有重要意义。作者前期进行了偏流试验,但由于试验段在出水流道属于矩形断面的扩散流道,而且断面流态分布不均匀,很难准确测量流量分布,所以有必要采用数值计算的方法来深入分析偏流特性以及产生的原因。

本文针对斜式轴流泵装置存在的偏流问题,以浙江盐官泵站15°斜式轴流泵装置为研究对象,采用数值计算的方法,分析不同工况下出水流道的偏流特性,进而提出抑制偏流的工程措施,为大型斜式轴流泵站的安全稳定运行提供依据。

2 研究对象与计算模型

2.1 研究对象研究对象为浙江盐官泵站15°斜式轴流泵装置模型,叶轮直径为300 mm,叶片数为4,导叶数为7,转速为1450 r/min,顺水流方向看叶轮逆时针旋转。模型试验是在天津中水北方公司水力模型通用试验台上进行的,试验台效率综合不确定度优于±0.3%,详见文献[11,17]。设计工况叶片安放角为-2°,试验测得最优流量工况点流量为Q0=0.33538 m3/s,扬程为H=7.121 m,效率为η=75.79%。

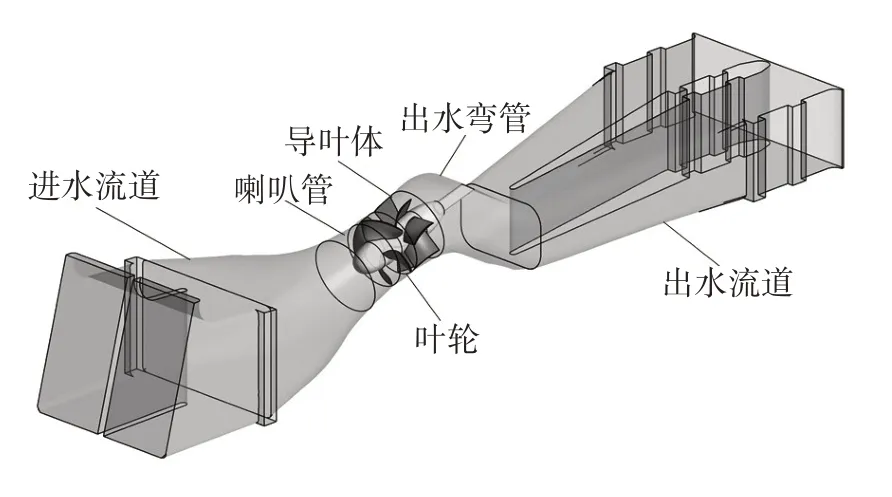

数值模拟的计算域包括进水流道、喇叭管、叶轮域、导叶域、出水弯管以及出水流道,为保证水流入流均匀以及出流稳定,在进水流道前端与出水流道后端分别添加一延伸段,前、后分别延伸5倍叶轮直径距离,计算域(未包含延伸段)如图1所示。

图1 斜式轴流泵装置计算域

2.2 计算模型对内部流动进行瞬态计算,湍流计算采用SSTk-ω湍流模型[18-20],叶轮旋转参考系采用SMM 模型,时间步长为2.2989×10-4s,即叶轮旋转一周需要180 个时间步,进口边界采用总压进口,出口边界采用质量流量出口,各固体壁面均按无滑移壁面处理,并根据实际模型参数设置表面粗糙度,收敛残差标准为1.0×10-5。对结构相对简单的部件采用六面体网格划分,对结构相对复杂的叶轮域采用六面体核心混合网格划分,网格划分时,考虑了叶轮及导叶域近壁边界层处理,y+≈1,网格划分结果如图2所示。采用基于Richardson外推法的GCI准则[21-22]对网格收敛性进行了检查,详见文献[23],在保证网格独立性的前提下,最终确定的网格数为582万。

图2 斜式轴流泵装置网格

3 出水流道偏流特性分析

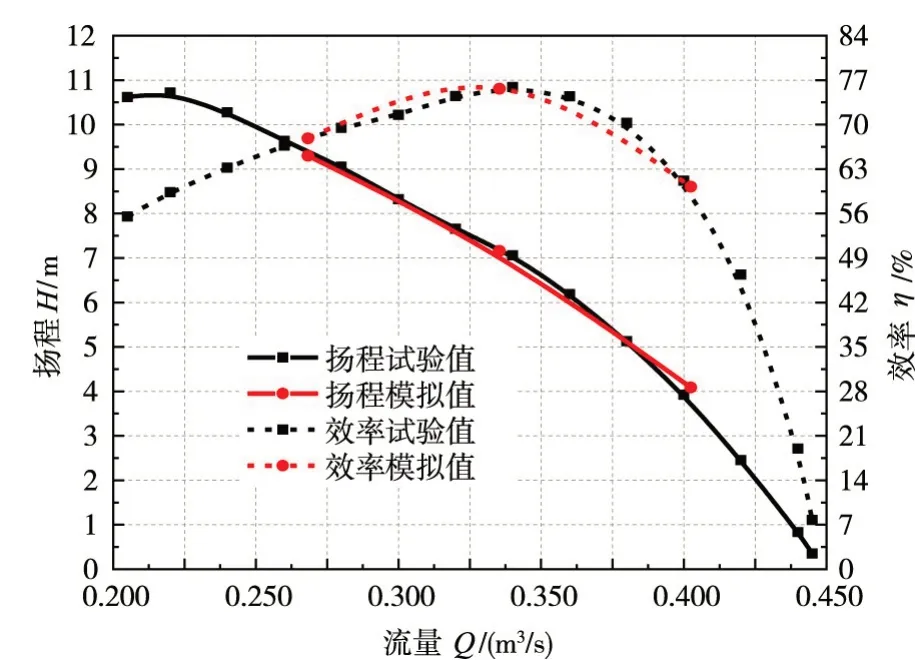

3.1 数值计算可靠性验证采用上述计算模型对叶片安放角为-2°条件下进行了数值计算,得到了泵装置数值模拟的外特性曲线,如图3所示,同时在图中也给出了试验获得的外特性曲线。分析可知,最优流量工况(1.0Q0)下装置模型扬程模拟值为7.200 m,试验扬程为7.121 m,相对误差为1.11%;效率模拟值为75.65%,试验效率为75.79%,相对误差为0.18%。数值模拟与试验结果相对误差均不超过1.50%,证明本文采用的计算方法能准确地模拟内部流动,可有效保证分析的可靠性。

图3 数值模拟与试验外特性对比

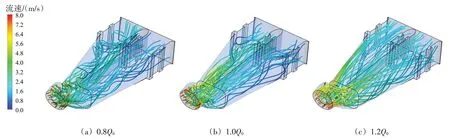

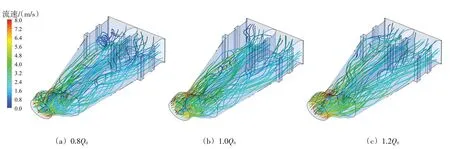

3.2 出水流道流动特征分析为了分析出水流道不同工况下的内部流动特征,图4给出了0.8Q0、1.0Q0和1.2Q0三个典型工况出水流道流线分布。分析可知,1.0Q0工况高流速区主要集中在弯管段,在流出弯管段后流速迅速降低,弯管段进口位置流线逆时针偏转,同叶轮旋转方向一致。水平段内隔墩左侧流速明显高于右侧,说明左侧流量大于右侧,存在明显偏流。0.8Q0工况相比于1.0Q0工况流道整体流动更加紊乱,弯管段的流线整体偏转比1.0Q0工况下更大,水平段隔墩左侧流速也明显高于右侧,说明出水流道仍然存在偏流特征。1.2Q0工况下出水流道流线整体分布比1.0Q0工况下更光顺,弯管段流线偏转不明显,在水平段左右两侧流道流速分布基本无差异,未表现出明显偏流特征。

图4 典型工况出水流道流线分布

3.3 出水流道涡旋结构分析采用Omega准则[24]对出水流道内的涡旋结构特性做进一步分析,利用旋转强度λci进行等值面着色。其中,核心识别参数Ω的定义为[24-25]:

式中:‖ω‖F和‖D‖F为旋转率张量和应变率张量的Frobenius范数;ε为一正小量。

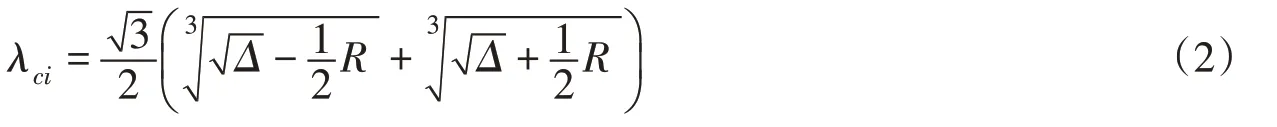

另外,表征流动旋转强度特征的λci定义为[26-27]:

式中:Δ为速度梯度张量特征值方程的判别式;R为速度梯度张量的第三不变量。

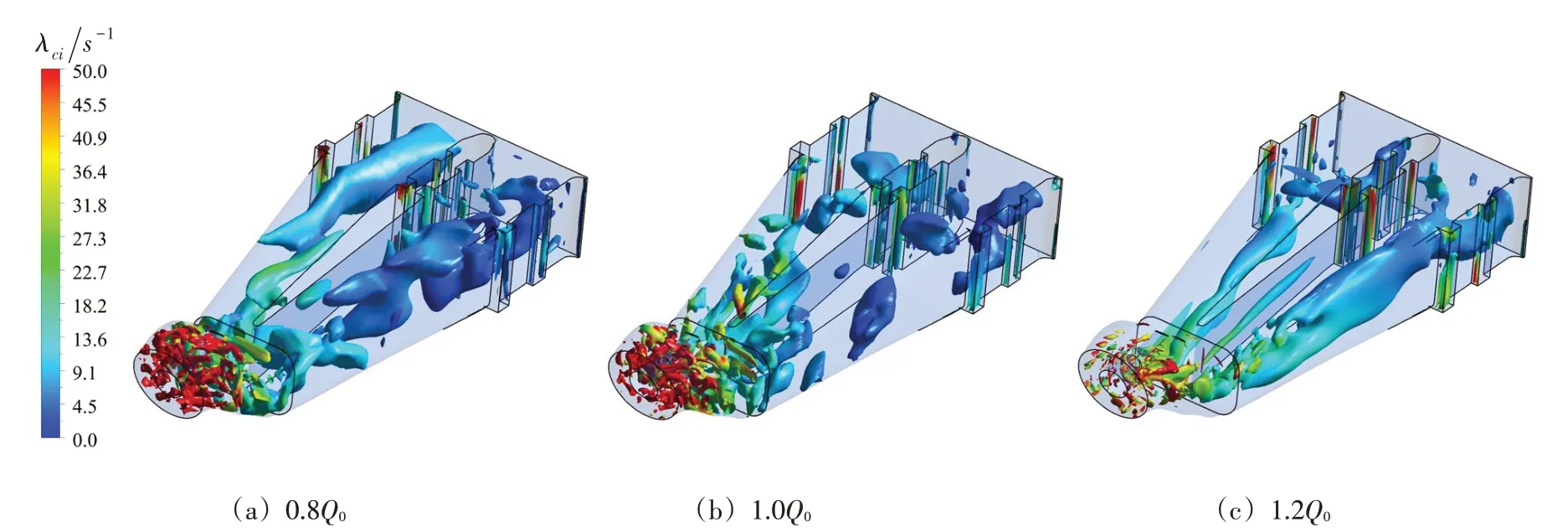

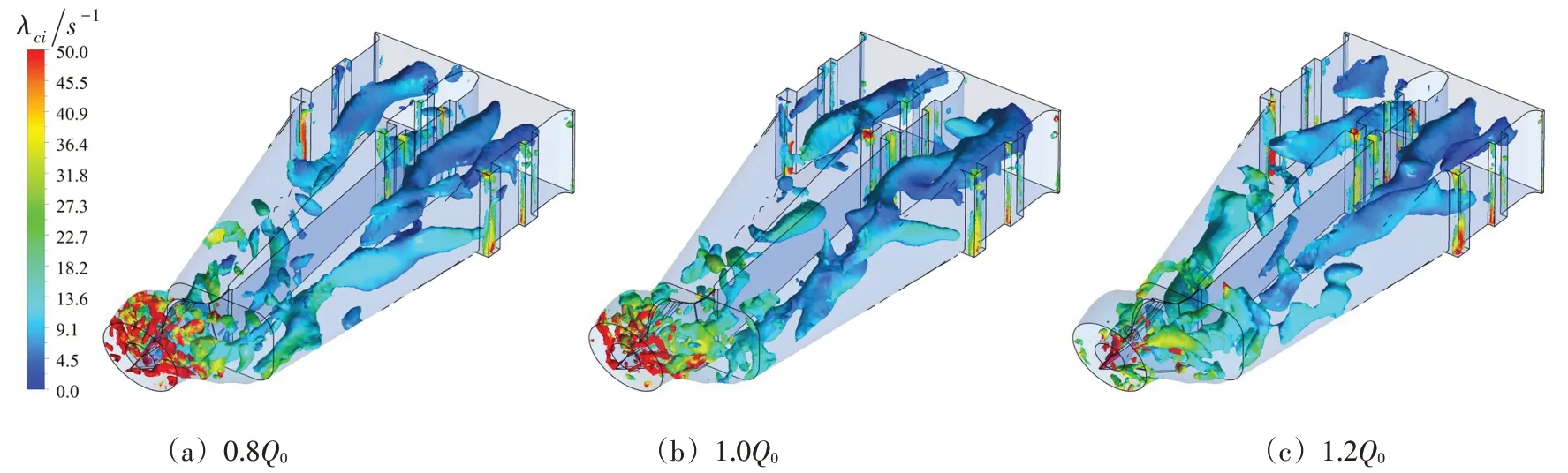

取Omega 准则(Ω=0.75)对出水流道流动进行涡旋识别,并进行旋转强度特征着色,不同工况下出水流道涡旋结构如图5所示。分析可知,1.0Q0工况出水流道内涡旋结构的旋转强度沿流向逐渐降低。在弯管转轴附近,涡旋结构尺度较小,但旋转强度较高,表明弯管段是出水流道水力损失的主要部位。在出水流道水平段,隔墩左右两侧流道内的涡旋结构尺度较大,左侧旋转强度高于右侧。相比于1.0Q0工况,0.8Q0工况下出水流道内涡旋结构尺度更大,旋转强度更高,流态更加的紊乱;1.2Q0工况下出水流道内涡旋结构尺度也相对增大,但旋转强度明显下降,特别是弯管段。

图5 典型工况出水流道涡旋结构分布

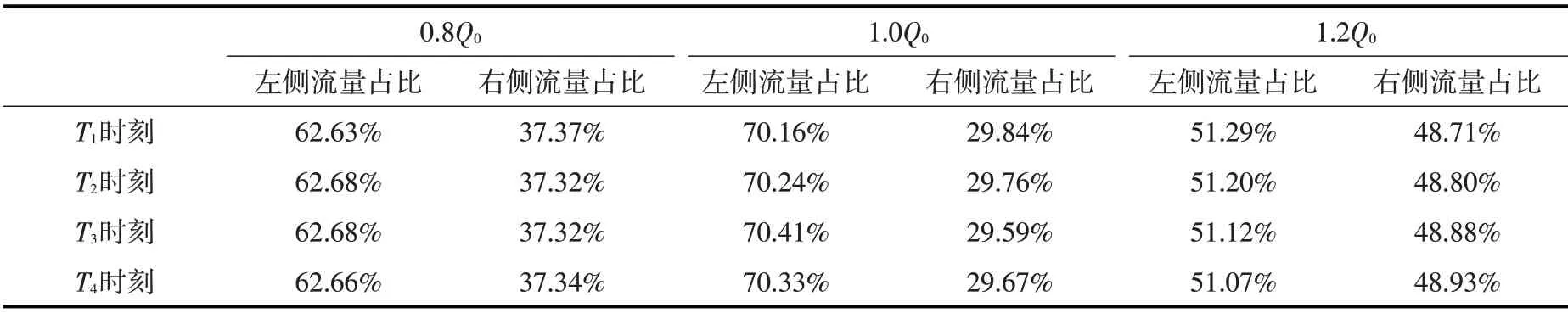

3.4 出水流道偏流特性为深入分析出水流道的偏流特性,取叶轮旋转一个周期内的4个典型时刻进行分析,不同工况下不同时刻出水流道隔墩左右侧流量占总流量比值如表1所示。结果表明,装置模型在1.0Q0工况时出水流道左右两侧存在明显的偏流现象,总流量的70%从出水流道隔墩左侧流出,30%从隔墩右侧流出。相比于1.0Q0工况,装置模型在0.8Q0工况时出水流道左右两侧的偏流程度有所下降,总流量的63%从出水流道隔墩左侧流出,37%从隔墩右侧流出。在1.2Q0工况时出水流道左右两侧的偏流现象不明显,总流量的51%从出水流道隔墩左侧流出,49%从隔墩右侧流出。

表1 出水流道隔墩左右侧流量占比

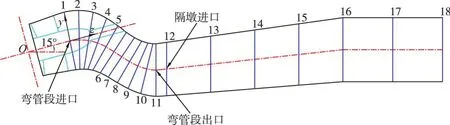

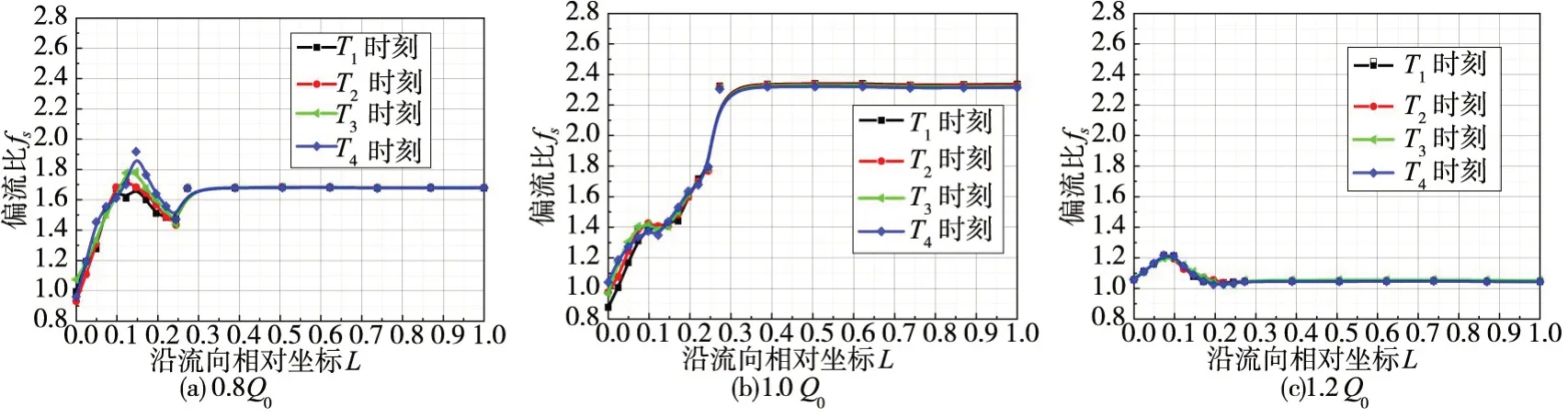

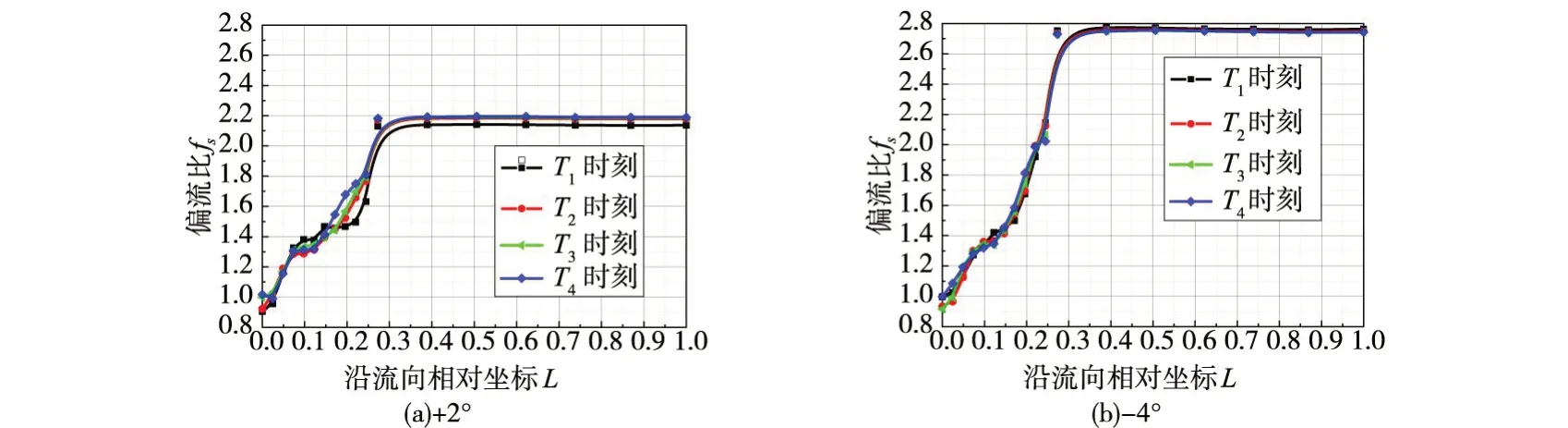

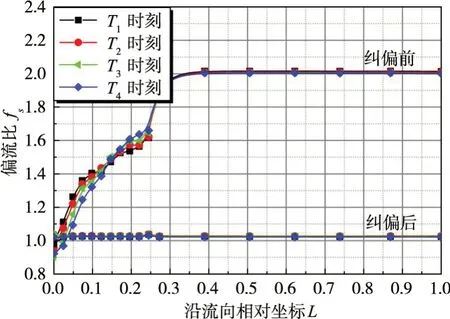

为定量描述偏流现象,从弯管段进口开始,沿流向作若干过水断面如图6所示。顺水流方向看,定义各断面左右两侧流量之比为偏流比fs,偏流比在不同工况不同时刻沿流向的变化曲线如图7所示。分析可知,不同工况下,弯管段进口处左右两侧流量基本一致。当水流继续向下游流动,1.0Q0工况下偏流比fs逐渐增大,直至水流被隔墩分开,偏流比fs达到2.33。相比于1.0Q0工况,0.8Q0工况下偏流比fs先逐渐增大后略有下降再逐渐增大,最终达1.70;1.2Q0工况下偏流比fs先逐渐增大后逐渐降低,最终偏流比为1.04,左右流道流量基本一致。另外叶片安放角为+2°和-4°时最优流量工况下出水流道偏流比沿程分布如图8所示,+2°和-4°最优流量工况下偏流比分别为2.17和2.75,偏流比沿程分布变化规律同-2°一致,说明不同叶片安放角下偏流特性基本一致。

图6 过水断面分布示意

图7 不同工况下出水流道偏流比沿程分布

图8 +2°和-4°最优流量工况下偏流比沿程分布

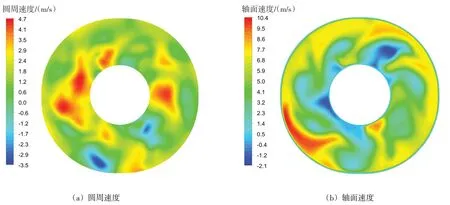

3.5 偏流产生机理以叶片安放角为-2°,偏流最严重的1.0Q0工况,分析偏流产生的原因。出水流道偏流是从弯管段进口沿程逐步发展的,弯管段进口断面速度分布如图9所示。分析可知,该断面速度分布不均匀,圆周速度分布相对于轴面速度较大,导致进口断面水流发生偏转。根据式(3)计算得到进口断面平均液流角约为70.3°,说明水流未法向进入弯管段,在圆周速度影响下,该断面仍具有很强的旋转动能。

图9 1.0Q0弯管段进口速度分布

式中:′为断面平均液流角,°;vmi为断面各单元的轴面速度,m/s;vui为断面各单元的进口圆周速度,m/s;n为流场数值计算时该断面所划分的单元个数。

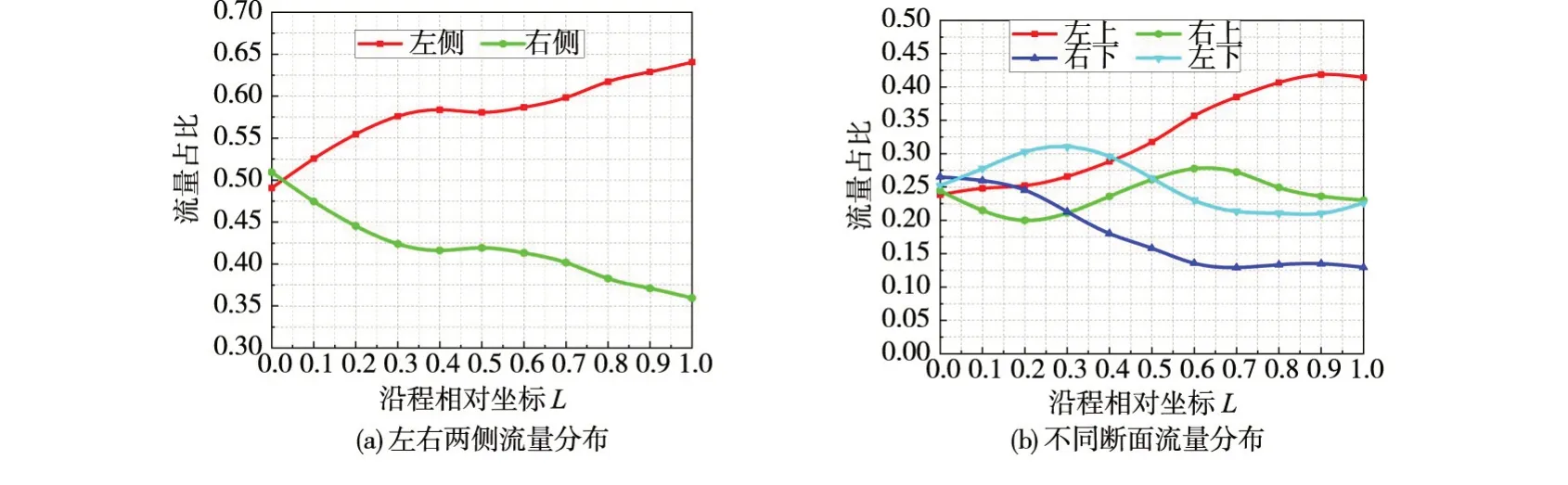

将弯管段沿流向等分,对应图6中的1—11断面,其中断面6为几何拐点位置,如图6中断面1所示,对各断面建立局部坐标系,分为左右两部分以及左上、右上、右下和左下四部分进行分析。各断面流量分布如图10所示,分析可知,在弯管段进口处,左右两侧流量占比基本一样,沿流向发展,在拐点之前,左右两侧流量逐渐出现较大偏差,在拐点前略有下降,之后继续增大,在出口处,左侧流量约占65%,右侧流量约占35%,出现严重偏流。各通道流量在进口处占比均在25%左右,沿流向发展,左上侧流量沿程持续增大,右下侧流量沿程持续下降,左下侧流量先略有增大,在拐点前开始下降,右上侧流量变化与之相反。

图10 1.0Q0弯管段各断面流量沿程分布

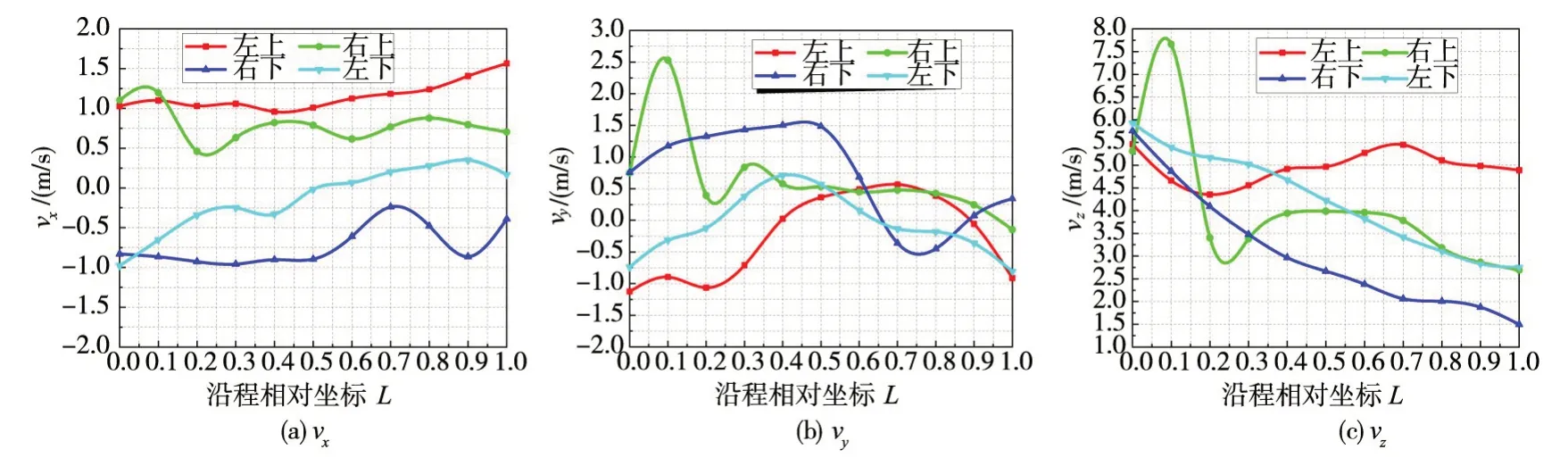

进一步分析弯管段各通道内部断面分速度沿程变化,如图11所示,可知,当旋流进入弯管后,由于惯性作用,弯管内侧水流将继续沿轴向流动,逐渐进入弯管外侧高压区。在这一过程中,过流断面局部坐标系内vy沿+y方向增大,而vz沿+z方向不断减小。当vy达到最大值后,在逆压阻滞作用下vy迅速降低并出现反向流动,空间流线迅速向下弯折,在弯管右下区域形成局部涡旋。该涡旋沿扩散段继续向下游发展且逐渐增大,不断将流体向左上区域排挤,从而造成流量偏度不断增大。

图11 1.0Q0各断面速度分量分布沿程变化

为了更清楚的观察弯管内部的流态,建立弯管段不同展向位置截面,截面分布如图12所示,进一步分析弯管段内部流速和流线分布。

图12 弯管段不同展向位置示意

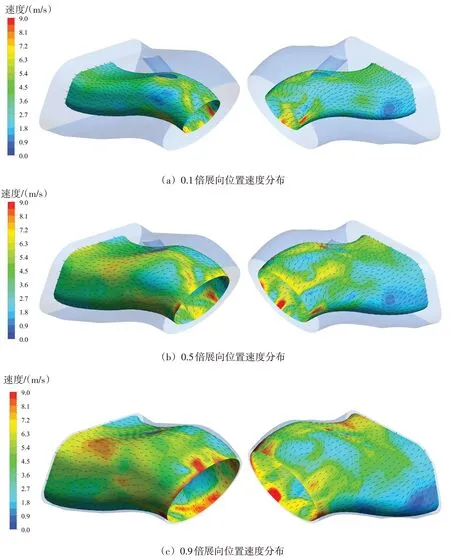

由图13可以看出,在弯管段内部,流速沿程下降,在进口位置处,水流在周向速度的影响下,呈逆时针偏转,同叶轮旋转方向一致,该趋势在弯曲段几何拐点处发生变化,左侧水流向左上侧聚集,并且旋转强度减弱,右侧水流在周向速度的影响下向左侧发展,旋转强度没有减弱,整体表现为左上侧流速很高,而右下侧流速较低。沿弯管展向发展,左侧流速高于右侧流速的差异性更明显。具有旋转的水流在弯管内部的扩散表现为水流沿剩余环量方向偏转至流道左侧后,周向旋流减弱,水流几乎直接轴向流出,而旋流被压缩到右下区域,表现为局部的解旋,进而导致左侧高于右侧的偏流现象。

图13 弯管段不同展向位置速度分布

4 偏流抑制技术

4.1 偏流抑制原理根据上述分析可知,偏流主要是由于水流在剩余环量和弯曲段的弯曲扩散作用下,水流呈向左偏转的螺旋流在通过弯管段时,流道左侧相对于右侧周向旋流减弱,进而导致左侧流量高于右侧。对这种类似结构中分离流动的控制,现有研究主要是针对“S”型管道中的分离流动进行控制方法的研究[28-30],普遍通过在流道内部布置一定形式的导流措施来改善流态,并指出要在分离流动发生位置进行控制。对于斜式轴流泵装置内部这种具有旋转特征的偏流,可以通过在弯管段设置导流板来抑制偏流,但要保证以下几个原则:(1)由于泵轴必须要从出水弯管穿出,弯管段的几何结构不能改变;(2)流动分离在进入弯管段以后就开始出现,必须从弯管段进口处就开始抑制偏流的发生;(3)为了避免入口撞击产生较大附加水力损失,导流板进口安放角尽可能与液流角相近;(4)为了控制因湿周增加导致水力损失过大,导流板结构应尽可能数量少,并且型线应尽可能与流线运动相切。

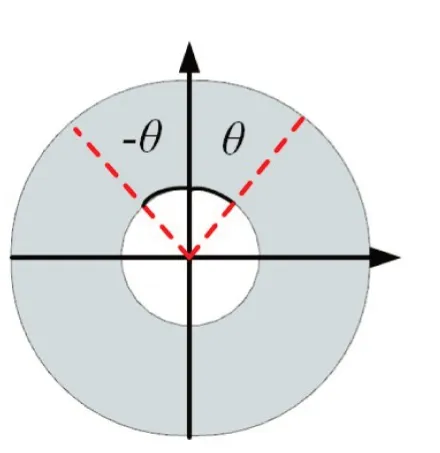

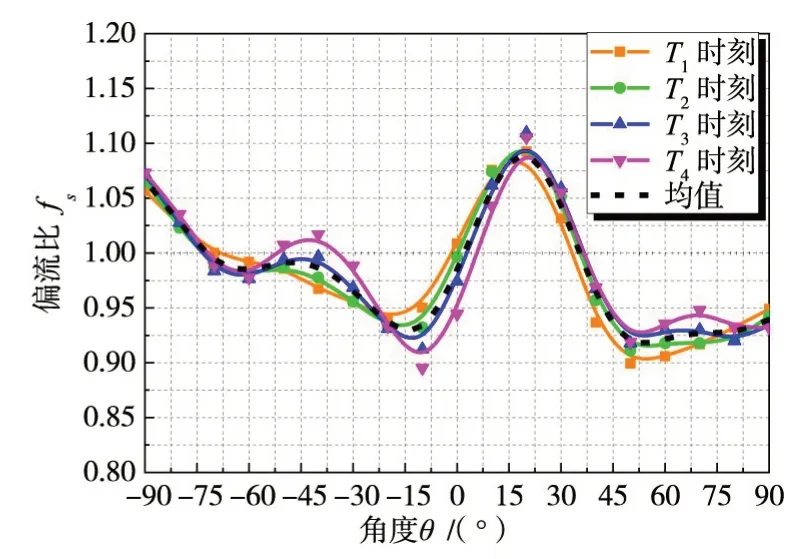

4.2 偏流抑制技术措施根据上述偏流抑制原则,从导叶的设计方法考虑[31],在弯管段布置类似导叶型式的导流板,将弯管段均分为两个流道。导流板中间流线进口安放角取为1.0Q0工况下弯管段进口断面平均液流角′,其它流线按Dtanα=const确定,出口安放角为90°,厚度按791翼型厚度变化规律设计[31]。进口边位置应保证左右侧流量一致,以进口断面建立图14坐标系,图中角度θ逆时针旋转为0~-90°,顺时针旋转为0~+90°,此时偏流比fs为以角度θ定义的断面截断线左侧与右侧(顺水流方向)流量比值。1.0Q0工况下偏流比fs随θ的变化如图15所示。分析可知偏流比fs在该过流断面上随角度的变化在0.90~1.10范围内波动,当θ在-73°、3°以及36°时左右侧流量一致。

图14 弯曲段进口断面坐标系

图15 弯管段进口断面偏流比分布

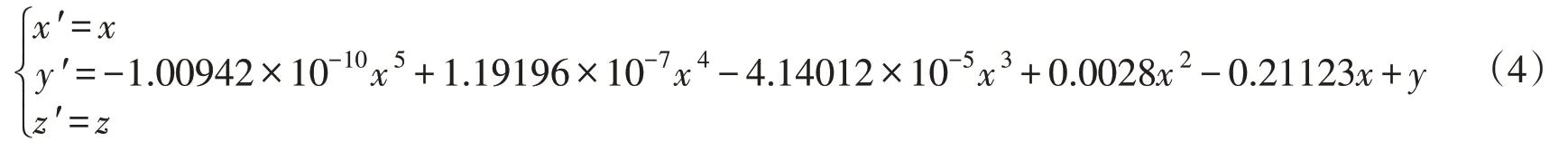

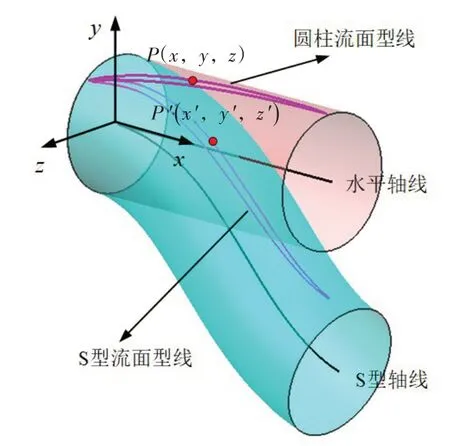

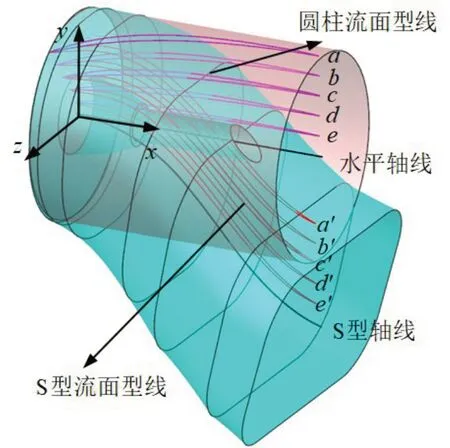

一般导叶设计时轴面图和翼型展开图是基于圆锥或圆柱流面展开得到,轴线是直线,而当轴线呈“S”型弯曲时,不能水平展开。本设计在等轴长圆柱流面上设计翼型展开图,然后得到型线空间坐标P(x,y,z),再通过“S”型轴线与水平轴线的相互关系,将P映射到“S”型流面上得到P′(x′,y′,z′),示意图如图16所示。本设计中拟合得到P(x,y,z)与P′(x′,y′,z′)坐标的对应关系如下:

图16 型线映射关系

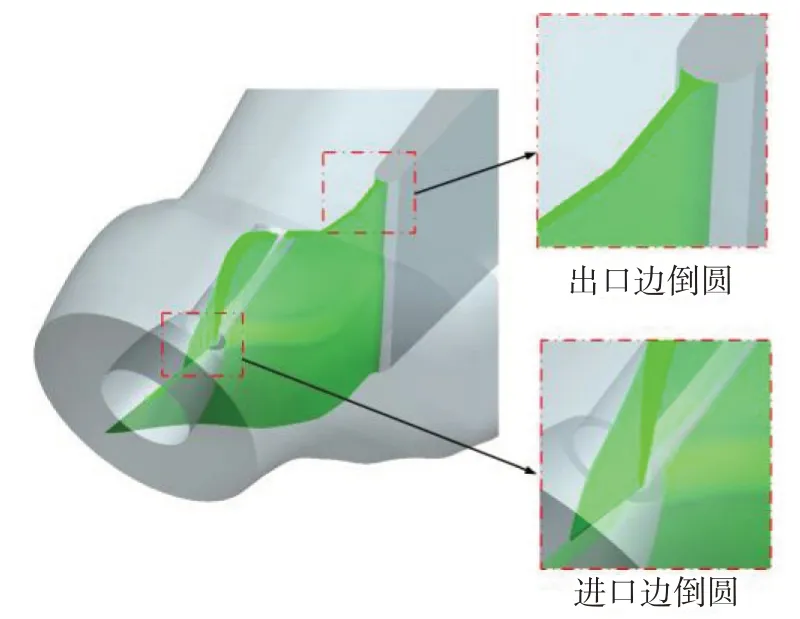

最终得到导流板的三维型线图如图17所示,对导流板进口边进行倒圆处理,出口边继续向下游延伸一直与隔墩进口边连接,为保证流道光顺,连接处进行倒圆处理。为保证泵轴正常运行,对泵轴增加轴套,最终构造得到的导流板结构如图18所示。

图17 导流板空间型线

图18 导流板结构图

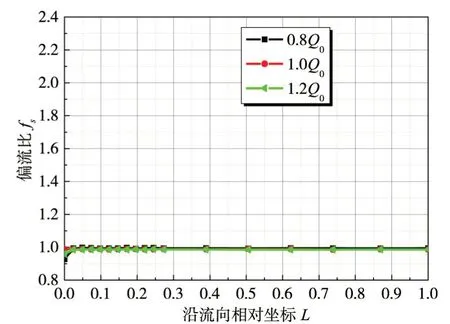

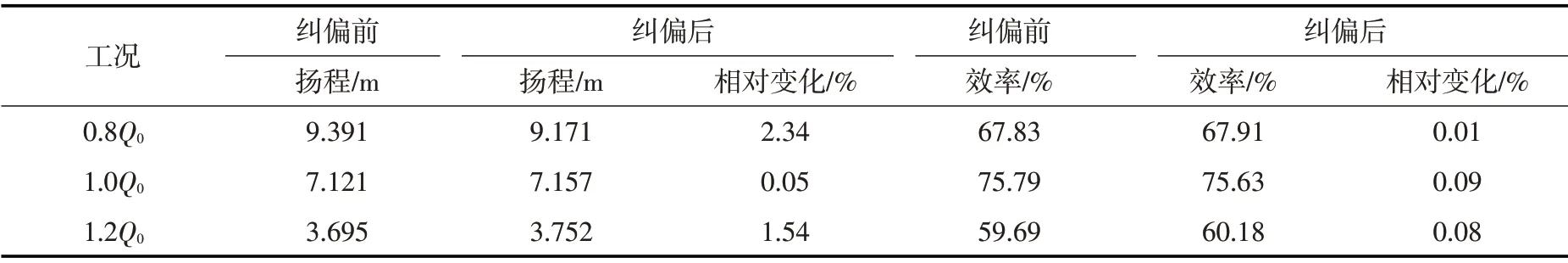

4.3 偏流抑制效果分析通过对上述提出的偏流抑制措施进行流场数值计算,得到3个典型工况下扬程和效率相对于纠偏前的变化如表2所示,可以看出,1.0Q0工况下,纠偏后扬程相对于增加了0.05%,效率相对下降了0.09%,扬程和效率基本没变化;0.8Q0工况下扬程相对下降了2.34%,扬程下降较大,效率相对增加了约0.01%,效率基本未发生变化;1.2Q0工况下扬程相对提高了1.54%,效率相对提高了约0.08%,均较纠偏前略有提高。纠偏后不同工况下偏流比沿程变化如图19所示,此处弯管段内左右两侧为导流板两侧,可以发现各工况下偏流比沿程无变化,左右侧流量一致,不同叶片安放角下计算结果与-2°下相对一致,偏流得到解决。

图19 纠偏后不同工况偏流比沿程分布

表2 不同工况下纠偏前后扬程效率变化

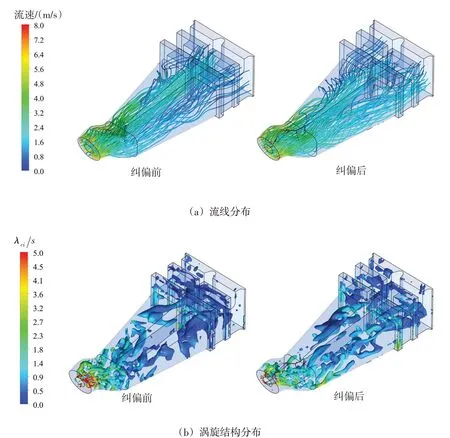

图20为采用纠偏措施后出水流道内流线分布。可以看出,由于导流板的存在,在进口处就将水流均匀分开,并且引导水流向下游扩散。不同工况下,出水流道内左右两侧流线分布基本对称,流态均有明显改善。0.8Q0和1.0Q0工况,弯管段入口处水流偏转强度明显减小,且左侧流道流速明显减小,左右侧流速基本一致。

图20 纠偏后典型工况出水流道流线分布

图21为采用纠偏措施后出水流道内涡旋结构分布,从涡旋结构可以看到不同工况下弯管段入口处涡旋尺度和旋转强度明显减小,出水流道下游隔墩左右两侧涡旋结构尺度相当,且整体旋转强度较小。在1.2Q0工况改善最为明显,进口处涡旋尺度和旋转强度明显减小,说明流态得到明显改善,造成的水力损失也因此减小,装置性能得到提高。

图21 纠偏后典型工况出水流道涡旋结构分布

4.4 原型上的应用采用上述偏流抑制措施,应用到实际泵站装置原型中。装置原型叶片安放角为-2°时,最优流量工况下流量为42.07 m2/s,扬程为5.114 m,效率为75.79%。纠偏后扬程为5.142 m,相对提升0.55%,效率为76.28%,相对提升0.65%,扬程和效率均得到提高。纠偏前后偏流比沿程分布如图22所示,可以看出,最优流量工况下,装置原型偏流比约为2.01,约有67%的流量从左侧流道流出,偏流比略低于装置模型,但沿程分布变化规律同装置模型一致。纠偏后偏流比约为1.02,偏流问题得到解决。

图22 装置原型纠偏前后偏流比沿程分布对比

图23给出了装置原型纠偏前后出水流道流线及涡旋结构分布,可以看出,纠偏前左侧流道流速明显高于右侧,说明左侧流量高于右侧,采用纠偏措施后,左右两侧流量基本一致。从涡旋分布也可以看出,纠偏前出水流道内部涡旋结构尺度较大,且弯管处旋转强度较高,左侧流道旋转强度高于右侧流道。采用纠偏措施后,弯管段涡旋结构尺度和旋转强度明显减小,导致流道水力损失小,装置水力性能提高。

图23 装置原型纠偏前后出水流道流线及涡旋结构分布

5 结论

本文通过数值模拟的方法对斜式轴流泵装置出水流道偏流特性进行了研究,得到了以下结论:(1)斜式轴流泵装置出水流道内存在严重的偏流问题,当顺水流方向看,叶轮逆时针旋转时,出水流道隔墩左侧流量高于右侧,且不同流量工况下偏流程度不同。0.8Q0工况下左、右两侧出流量占总流量的比例为63%和37%;1.0Q0工况下左、右两侧出流量占总流量的比例为70%和30%;1.2Q0工况下左、右两侧出流量占总流量的比例为51%和49%。(2)斜式轴流泵装置偏流的产生是由于水流在剩余环量和弯曲段弯曲作用下,流道左侧相对于右侧周向旋流减弱,左侧水流近乎轴向流出,而旋流被压缩到流道右侧,进而导致左侧流量高于右侧。(3)根据偏流产生的机理,提出了抑制偏流的技术措施,有效消除了斜式轴流泵装置出水流道内严重的偏流问题,改善了出水流道内的流态,保证了扬程和效率基本不变,提高了水泵运行时的水力性能,对提高斜式轴流泵装置安全稳定运行具有重要意义。