特高拱坝通水冷却管网智能联控原型试验研究

2021-08-20宁泽宇樊启祥汪志林陈文夫

林 鹏,宁泽宇,李 明,樊启祥,汪志林,陈文夫

(1.清华大学水利水电工程系,北京 100084;2.中国三峡建设管理有限公司,四川成都 610041)

1 研究背景

作为混凝土的换热媒介,冷却水的温度、流量、流向等参数需满足特高拱坝换热防裂的适应条件:(1)水温的适应性。为降低因冷却水管周围温度梯度过大造成的局部缺陷,冷却水与混凝土之间的温差一般按小于20 ℃控制[10],考虑不同龄期不同控温阶段混凝土温控需求,通常配备有8~10 ℃和14~16 ℃两套水温供应系统[11],两套水温在供水包的位置通过三通阀门进行手动切换。(2)流量的适应性。通水流量需要基于混凝土目标温度和实际温度动态调整[12],且研究表明管内水流呈紊流状态时冷却效果较好[10]。(3)流向的适应性。随着冷却水的流动,因与混凝土持续换热,冷却水沿程水温会逐渐升高,流量也会因水头损失而降低,故混凝土进水侧的冷却效应始终大于出水侧,因此为降低混凝土顺水流方向的温度梯度,需对冷却水进行定期换向[10-12]。

为提供混凝土温控所需的冷却水,需对制冷水站和通水冷却管网进行科学的设计、布置与监控,如在修筑胡佛拱坝时,美国垦务局提出了按气候及施工最不利条件下进行供水设备容量设计的思想[3],我国修建小湾[13-15]、溪洛渡[16]、锦屏一级[17]也基本沿用了此方法,基于浇筑、温控与灌浆计划,计算冷却水的温度与流量供应计划,基于峰值需求确定冷却机组的配置与选型。制冷水站与通水冷却管网一般布置在岸坡和坝后栈桥上[18],为了便于随施工进度进行管网的转移与重复利用,移动式制冷水站被广泛应用[19]。运行过程中,主要通过冷水机组显示屏或管网安装的压力计、温度计、流量计观测冷却水的供应状态[20],并定期手动对换向阀门、管道泵、制冷水站等进行调控[15-17]。

随着智能通水技术的广泛应用,特高拱坝混凝土温控变得更加实时、在线、精准和个性化,但制冷水站与管网系统的响应并没有变得更加柔性和精准,主要体现在:(1)制冷水站常按设计最大容量进行配置,造成较大的能源浪费;(2)冷却水在管网中的沿程水头损失与水温变化不可知,冷却水的供应常不能满足智能通水系统的运行需求;(3)未实现对通水冷却管网的动态智能调控,实际操作过程中常因人工调控滞后或疏漏造成换向不及时或管路通水异常。

本文在前期工作[6]的应用基础上,为弥补通水冷却管网在线监测与智能联控研究空白,进一步提升混凝土施工温控质量与效率,在白鹤滩特高拱坝现场开展智能联控原型试验,实现对冷却水温度、压力、流量的在线监测和对通水流向的智能调控,以揭示管网冷却水输送时空规律,为全面实现通水冷却管网智能联控提供科学依据。

2 混凝土温控冷却水需求分析

2.1 冷却水需求确定方法大体积混凝土温度受胶凝材料水化热、边界散热和通水冷却换热的影响而随龄期动态变化,为控制混凝土温度按照预设的目标曲线发展,需要定量计算各热源、冷源及边界对混凝土温度的热流量,进而确定各项温控措施的具体参数,如依据通水冷却应提供的换热量确定冷却水的温度、流量与流向等。基于热力学第一定律,单仓混凝土换热的计算可简化描述如下:

式中:c为该仓混凝土的比热容,J(/kg·℃);m为质量,kg;T(t)、T(t0)分别为混凝土当前时刻t和初始t0时刻的平均温度,即混凝土的目标温控曲线;φ+为混凝土的水化热;φ-为通水换热量;φe为与基岩、混凝土及大气等边界的换热量,J。

含冷却水管的混凝土结构的传热过程可描述为:(1)与冷却水之间,冷却水通过对流与冷却水管换热,冷却水管通过导热与混凝土换热;(2)与基岩及周围混凝土之间,主要换热方式为热传导;(3)与大气之间,主要换热方式为热辐射+热对流。三种换热方式的理论计算公式为:

同时,电商可以做到个性消费。供应商可以根据消费者的不同要求,一对一地量身订做个性化的产品。消费者可以真正参与到产品的设计、开发、生产等环节,使产品真正做到以消费者为中心,从各个方面满足消费者的个性需求,避免不必要的浪费。

式中:qd为导热热流密度,J/m2;φ为导热量,J;A为换热面积,m2;λ为导热系数,J/(/m·℃);dT/dx为某方向的温度梯度,℃/m;qv为对流热流密度,J/m2;h为表面传热系数,J/(/m·℃);Tl为流体温度,℃;Tf为壁面温度,℃;φr为热辐射量,J;ε为物体的黑度;σ为斯忒藩-玻尔兹曼常量,J(/m2·K4);Tr为物体的热力学温度,K。

如图1所示,基于式(1)和温控设计标准中给定的混凝土目标温控曲线T(t)可以计算出通水冷却应带走的换热量φ-,进一步基于混凝土温控的传热过程,基于热传导式(2)、热对流式(3)和热辐射式(4)的传热理论公式,可以进一步计算出冷却水的需求曲线,即流量Qn、水温Tn和流向Dn需求曲线。也可通过仿真分析或其它智能控制算法如Fuzzy-PID等计算混凝土温度与冷却水流量、水温及流向的相关性,形成相应的冷却水需求曲线,如下式:

图1 大体积混凝土温控冷却水需求确定方法

式中:i为回路编号;j为该回路所在供水包的编号;k为该供水包对应制冷水站的编号;Tnijk为仓回路水温需求曲线,通常为分段常数函数,可选值为供水包供应的水温值T1、T2等,如传统拱坝温控中常用的是8~10 ℃和14~16 ℃;Qnijk为仓回路流量需求曲线,在区间[0,Qm]内随时间连续变化,Qm为允许最大通水流量;Dnijk为流向需求曲线,通常为分段常数函数,但可选值只有顺时针(+1)和逆时针(-1)两种选项。

2.2 供水能力评价指标为评价供水系统供应的冷却水是否满足混凝土温控对于冷却水的需求,本文以冷却水供应正常时段占全时段的比率,即供水保证率作为评价通水冷却管网供水能力评价指标,可分流量、流向和水温等多个维度进行计算:

式中:ηW为供水保证率;tnor为供水正常时段;tall为供水全时段;为冷却水供应正常判别条件;Wnijk为回路需求冷却水,可基于仿真计算、人工设置或智能通水系统自动生成;Wsijk为实际供应冷却水;为控制性供应误差。

如图2所示,以白鹤滩特高拱坝25#-23仓2-2回路的流量需求曲线与供应曲线为例,该回路的流量需求由清华大学智能通水系统[6-9]基于混凝土温控要求自动生成曲线(图2(a)),对比由智能通水系统内置流量传感器实时采集的实际流量曲线(图2(b)),即制冷水站与供水管网供应的实际流量,可看出,流量的供应基本满足温控的需求。取控制性流量供应误差Q̂ 为5 L/min,统计总供应时段为2018年10月12日21∶00至2018年12月14日13∶00,总时长为62.7 d,其中供应流量与设置流量之差小于5 L/min的时长为61.3 d,流量供应保证率为98%。

图2 流量需求与供应曲线对比

3 通水冷却管网智能联控方法

基于“全面感知、真实分析、实时控制、持续优化”的智能建造闭环控制理论[4]和混凝土温控冷却水需求分析,本文提出了一种通水冷却管网智能联控方法(图3)。

图3 通水冷却管网智能联控方法

(1)感知。通过在供水包和制冷水站等位置布设温度、流量传感器,感知仓内回路冷却水的实际供应状态Wsijk,同时记录当前水温切换阀门CV、制冷水站水温CT及流量设定CQ、增压泵功率CP、换向系统CD的运行状态参数。并通过式(5)计算各回路对于冷却水的需求Wnijk。

(2)分析。基于各回路对于冷却水温度Tnijk、流量Qnijk和流向Dn ijk的需求,计算供水包的冷却水需求,实际温控中,通常冷却水温度、流向均以供水包为最小单元,即同一供水包向仓内回路供应的冷却水温度与流向是一致的,仅需对仓内回路流量需求进行累加计算某供水包的流量需求。供水包jk的冷却水需求Wnjk可按下式计算:

供水包与制冷水站间的水温变化ΔT及流量损失ΔQ,除了通过建立管网模型进行水力学与热力学计算之外,也可直接由实测值进行表征,如ΔT可由供水包与制冷水站的水温实测值差的平均值表征,ΔQ可由供水包的实测值累加与制冷水站的实测值求差表征,则制冷水站的总需求为:

(3)控制。通过与制冷水站进行交互,将制冷水站的水温需求Tnk输入为制冷水站的水温设定参数CT,可以实现各供水包水温的按需供水;通过实时控制水温切换阀门CV的开闭可以实现各回路冷却水温的按需选择。同理通过将制冷水站的流量需求Qnk作为制冷水站水量设定参数CQ和增压泵功率CP的设定依据,则可以实现各回路流量的按需供水;通过控制制冷水站供水管道上的换向系统进行集中换向,可实现冷却水流向的按需供应。

(4)优化。基于式(6)可实时计算供水保证率ηW,以供水保证率作为目标函数,可以动态优化管路布设方案和修正系数λT、λQ等。此外,也可根据混凝土温控边界的动态变化提高冷却水供应的现场适应性,如冬季气温低,混凝土与空气换热量加大,冷却水在管网中流动过程的水温变化较少,可以采取适当降低水温,减小通水流量的方案;相反,夏季气温较高,外界环境极易对混凝土造成热量倒灌,增加混凝土最高温度控制难度,水温变化较大,可以采取适当提高水温,加大通水流量的方案。

4 现场原型试验设计及安装

4.1 试验方案设计白鹤滩水电站位于金沙江下游,是世界上在建的最大水电站。大坝为混凝土双曲拱坝,最大坝高289 m,混凝土方量约803万m3。大坝采用通仓浇筑,共31个坝段。坝址区属干热型河谷,冬季干燥大风,夏季高温多雨,混凝土浇筑温控防裂要求高,挑战大。为应对温控难题,白鹤滩特高拱坝全坝使用了低热水泥混凝土,自2017年开始浇筑以来,白鹤滩坝全部浇筑仓采用了智能通水系统[21-22]进行温度控制,在世界上尚无先例。为实现对通水冷却从供水到通水调控的全面智能化,在白鹤滩大坝右岸开展了冷却管网智能联控现场原型试验。

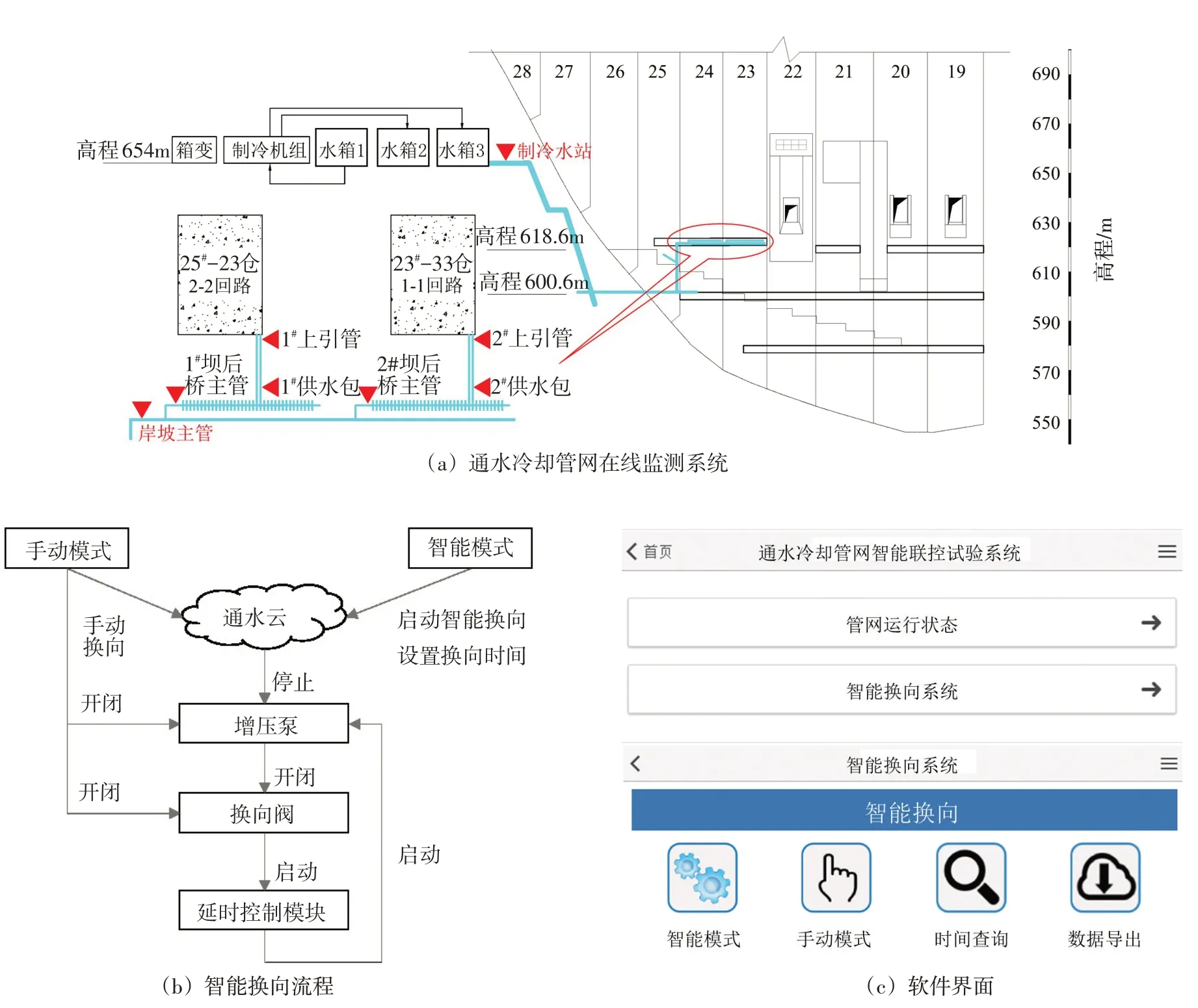

白鹤滩大坝右岸通水冷却管网由制冷水站、供水管网(由岸坡主管、坝后桥主管、供水包与上引管组成)与仓内冷却水管构成。联控试验系统由通水冷却管网在线监测系统和换向控制系统组成。通水冷却管网在线监测系统如图4(a)所示,温度、压力、流量传感器及在线监测设备安装在25#-23仓2-2回路和23#-33仓1-1回路通水冷却管网的不同节点上,主要包括上引管、供水包、坝后桥主管、岸坡主管和制冷水站等位置,详细参数见表1。智能换向流程如图4(b)所示,智能换向的实现流程包括:(1)关闭增压泵。换向前关闭增压泵是为了防止由于换向过程阀门开度变小造成的管内压力临时性增大而引起爆管事故;(2)通过换向阀切换流道;(3)重新打开增压泵。通过与增压泵、换向阀建立交互接口,实现对换向过程的在线智能控制。试验系统的软件设计如图4(c)所示,基本功能包括管网运行状态查询、换向模式选择、数据导出等。

表1 白鹤滩右岸通水冷却管网基本参数

图4 白鹤滩右岸通水冷却管网智能联控试验系统

4.2 试验系统安装通水冷却管网在线监测设备于2018年10月安装完成,试验持续了两年。通过现场试验实现了对通水冷却管网温度、压力、流量等参数的在线感知和对通水流向的智能调控。

图5为右岸高程744 m制冷水站出口处主管1和主管2的水温数据,每根主管上安装了2支温度传感器,温度值较低、较高分别为供水管和回水管,主管水温不仅表征了制冷水站的供水温度,也表征了换向的均匀性。

图5 通水冷却管网实时在线监测与智能换向

4.3 冷却水需求分析(1)原型试验中需求流量由智能通水系统[6-9]依据混凝土目标温度与实测温度的偏差(平均按0~1 ℃控制,实际内控为0.6 ℃),基于PID动态计算控制,具体可参考文献[6]。(2)需求的冷却水温,考虑原型试验不影响实际大坝的正常温控,实际按照设计温控技术要求执行[12],一期冷却,高温季节通10~12 ℃水,低温季节通14~16 ℃水;中期冷却通14~16 ℃冷却水;二期冷却通8~10 ℃冷却水。(3)需求流向,按24 h智能换向。

5 冷却水管网输送的时空规律分析

5.1 水温变化图6为冷却水从制冷水站到坝后桥输送过程的水温变化。从图6可知:(1)由于白鹤滩坝址气温平均在8~27 ℃,无论高温季节还是低温季节,外界气温均大于冷却水温度,外界气温对冷却水主要是热量倒灌;(2)在沿程主管外部均采用厚橡塑进行保温前提下,低温季节和高温季节,制冷水站到1#、2#坝后桥主管的平均沿程水温变化分别为0.14 和0.53 ℃。(3)该套主管为8~10 ℃冷却水供应管道,制冷水站实际供应冷却水温在8.00~13.89 ℃间动态变化,低温季节和高温季节平均水温分别为10.02和10.12 ℃。进行制冷水站供水水温联调时,需同时考虑不同季节坝后桥主管的冷却水温需求和冷却水沿管网输送过程中的水温变化。

图6 通水冷却管网水温的沿程变化

5.2 流量变化图7为通水冷却管网内流量与压力的变化,从图7可知:(1)岸坡主管及坝后桥主管内供水压力无显著差别,基本规律与制冷水站供应压力一致;(2)在水管布置高程明确的前提下,供水压力与供水流量呈明显负相关;(3)为保证冷却水的正常供应与回收,通常需在制冷水站处通过增压泵来控制管内压力,分两种主要工况,当向上供水时,增压泵压力主要用于克服自然落差,确保实际供应的冷却水流量能满足需求,当向下供水时,增压泵压力主要用于克服冷却水在管网中流动过程中的水头损失,以确保冷却水能回流,同时向下供水时还需注意考虑管道内压力不能超过管道及连接件的最大承压,避免出现爆管。

图7 通水冷却管网流量与压力的沿程变化

本文试验工况为向下供水工况如图7所示,通过增压,制冷水站出口处的管道压力在0.35~0.77 MPa间变化,平均为0.60 MPa,受从制冷水站(高程654 m)到坝后桥主管(高程618.6 m)间的自然落差(35.4 m)的影响,坝后桥主管处的压力增加到0.65~1.05 MPa,平均为0.91 MPa,其后冷却水被压入仓内与混凝土进行换热,回水克服自然落差回到制冷水站进行回收重新制冷。回水压力一般为零最节能,循环过程中水头损失是确定制冷水站出口增压泵设定值的主要依据。

5.3 流向变化与温度、流量主要考虑的是沿程变化不同,流向主要考虑的是流向的切换间隔是否均匀。图8(a)为手动换向时间间隔的统计,间隔分布在12~96 h 内,主要换向间隔为24 h 和48 h。统计148 次换向数据,其中换向间隔小于24 h 为74 次,占比50%;换向间隔24~48 h 之间为60 次,占比41%;换向间隔大于48 h为14次,占比9%。图8(b)为使用本文提出的智能换向系统之后的换向数据,以主管温度表征,低温为供水,高温为回水,可以看出换向基本均匀,换向时间间隔稳定在24 h左右。

图8 手动与智能换向时间间隔对比

均匀换向带来的仓内换热更加均匀,温差更小。图9对比了同时开仓的14#-67(手动换向)与28#-35(智能换向)内部典型测点的温度过程线。从图9可以看出,手动换向条件下,14#-67 仓内温差为1.40 ~ 2.72 ℃,平均为2.31 ℃,典型测点1、2 与目标温度过程线偏差为0.75 ~ 3.94 ℃,平均为1.61 ℃。智能换向条件下,28#-35仓内换热更加均匀,仓内温差为0.07~1.34 ℃,平均为0.72 ℃,相比手动换向降低68.8%;控制精度也得到显著提升,典型测点与目标温度偏差降低至0.01~2.02 ℃,平均为0.46 ℃,平均偏差降低71.4%。

图9 手动与智能换向温控效果对比

6 结论

基于白鹤滩特高拱坝智能温控实践,本文开展了特高拱坝通水冷却管网智能联控原型试验研究,主要结论如下:(1)基于混凝土浇筑仓的传热过程和温控技术要求,提出了特高拱坝大体积混凝土冷却水需求的确定方法;以冷却水供应正常时段占全时段的比率,即供水保证率作为评价通水冷却管网供水能力评价指标,可分流量、流向与水温等多个维度进行计算。(2)考虑在制冷水站、供水包、回路等管网不同节点处的冷却水需求与实际变化,提出了以提高供水保证率作为目标函数的通水冷却管网智能联控方法,动态优化管路布设方案和修正系数λT、λQ等,实现对冷却水温度、流量和流向的按需调控,提高了冷却水供应的现场适应性。(3)通过现场原型试验验证,实现了对通水冷却管网温度、压力、流量的实时在线监测和对通水流向的智能调控,克服了人工手动换向的不确定性,仓内温差和平均控制偏差分别降低68.8%、71.4%,效果明显。(4)揭示了冷却水管网输送的时空规律,其中供水水温沿程变化主要受外界气温与管道保温影响,低温和高温季节平均沿程水温变化分别为0.14、0.53 ℃;流量供应主要受供水压力支配,向下35 m供水时,制冷水站出口处压力一般设定为0.6 MPa为宜。