TC17合金热塑性变形的微观组织演变研究

2021-08-20李四清邓雨亭

王 旭,李四清,邓雨亭,黄 旭

(中国航发北京航空材料研究院先进钛合金航空科技重点实验室,北京100095)

TC17 合金是具有良好的中高温强度、淬透性、蠕变、持久和疲劳性能的近β 型钛合金,在航空领域,特别是航空发动机整体叶盘和压气机盘上有着广泛的应用[1]。由于TC17 合金的微观组织对热加工参数极其敏感,因此利用热模拟技术研究TC17合金的热变形行为和组织演变规律是目前的研究热点。Liu[2]、Ma[3-4]等主要研究了TC17 合金在760~860℃片层组织的演变规律、热力学过程和动力学行为;Luo[5-6]、Sun[7]、Li[8]、Chen[9]、孙金钊[10]等则主要研究了片层组织在780~860℃的本构方程和加工图;Luo 等[11]开展了两相组织的TC17 合金在770~870℃的流变行为和加工图;徐斌等[12]则分析了变形程度和变形温度对TC17 合金β 针状组织的影响规律;王琛[13]研究了网篮组织的TC17 合金在820~930℃的球化机制和失稳条件;刘继雄等[14]研究了TC17 合金两相区变形的失稳行为及组织特征。

网篮组织的TC17 合金具有强度高、疲劳与断裂韧度好的优势,为近年来航空发动机锻件常选用的组织形貌。为获得网篮组织需进行β相区的热加工过程,一般采用β 热模锻或近β 热模锻,选用原材料多为等轴组织的TC17 合金棒材或预制坯。目前,两相区等轴组织的TC17 合金在880℃以上的组织演变尚未有报道,开展相关研究有利于了解TC17合金在β 相区的组织演变规律,结合模拟可以有效地预测锻件不同位置的组织形貌及性能。

本研究选用Gleeble 3500 型热加工模拟试验机对两相区等轴组织的TC17 合金圆柱体进行等温恒应变速率压缩试验,通过选取不同应变速率、不同变形温度、不同真应变,研究各项参数变化对TC17 合金微观组织的影响。

试验及方法

试验材料取自TC17 合金棒材,其规格为φ500mm,化学成分如表1所示,其β 转变温度为903℃。TC17合金棒材为α+β 两相区锻造而成,如图1所示,其组织为等轴组织,初生α 相细小均匀地分布于基体β 相中,体积分数约30%,平均晶粒尺寸4.17μm。

图1 TC17 合金原始组织Fig.1 Microstructure of TC17 titanium alloy

表1 TC17 合金化学成分(质量分数)Table 1 Chemical composition of TC17 titanium alloy (mass fraction) %

沿TC17 合金棒材纵向截取尺寸为φ8×12mm 的试样,在Gleeble 3500型热模拟试验机上经过5℃/s 加热到指定温度,最后50℃以1℃/s 加热到各自试验温度并保温5min 后,进行等温、恒压应变速率轴向热压缩试验。所采用的变形温度为910℃,940℃,970℃;应变速率为0.001s-1,0.01s-1,0.1s-1,1s-1,10s-1;变形量为0,10%,20%,40%,60%,80%。完成试验后,试样空冷,沿轴向纵剖制备金相试样,抛光后用10% HNO3+5% HF+85% H2O(体积分数)的溶液腐蚀,用Leica DMI-3000M 光学显微镜观察试样的显微组织。

结果与讨论

1 热压缩的真应力应变曲线

图2为TC17 合金在80%应变量时不同温度及应变速率下真应力应变曲线。可知,在变形的开始阶段,由于位错密度急剧增加,加工硬化占主导作用,流变曲线随应变的增加而快速上升,应力值快速达到最大。在之后的变形过程中,并没有出现钛合金高温变形常见的流变软化现象。流变软化现象一般认为是由于绝热温升、动态回复及动态再结晶、流变剪切、相转变和片层组织球化等软化因素大于加工硬化造成的,而原始组织为等轴组织的TC17 合金在β 相区变形时,不存在相转变和片层组织球化等因素,等温试验的温升效应不明显,软化效应较低,因此不会呈现流变软化现象。

图2 TC17 合金80%应变量不同变形状态下真应力应变曲线Fig.2 True stress-true strain curves of TC17 alloy under different deformation states with 80% strain

在TC17 合金的应力-应变曲线发现仅在应变速率为0.1s-1和1s-1时存在不连续屈服现象,一般认为不连续屈服现象是在变形过程中,晶界处位错塞积,引起流变应力升高,但位错密度达到一定值时,发生动态回复,流变应力快速下降。发生不连续屈服需要足够高的应变速率使位错密度达到临界值,因此在低应变速率下未发现不连续屈服现象。但与其他研究不同的是,在应变速率为10s-1时,观察到的不连续屈服现象不明显,这是由于在高速变形时,动态回复和动态再结晶被激活,流变应力有一定下降,但变形速率过快,动态回复和动态再结晶未充分进行,所以观察不到流变应力快速下降的现象。

当真应变达到0.6 时,所有试验均出现应力增加的现象,这是由于随着变形量的增加,试样与试验台接触面积增加,摩擦力增加是导致应力增加的主要原因。

在TC17 合金的应力-应变曲线在各应变速率均出现不同程度的锯齿抖动现象,这与王琛[13]所观察到的两相区变形在应变速率大于1s-1时才出现锯齿抖动现象不同。史科[15]认为,这种现象是由于合金发生了动态再结晶、脆裂或非稳态流动;Li 等[16-17]则认为是产生了孪晶变形,进而改变了合金的晶粒取向,合金沿有利取向变形,导致应力产生波动。

2 热压缩温度对组织的影响

图3为变形量为40%,应变速率为10s-1时不同温度下的显微组织。可知,TC17 合金在此条件下,α 相已完全消失,只存在β 相,由于β 相为体心立方(bcc)结构,相较α 相的密排六方(hcp)结构,流变抗力要低得多。10s-1速率下在β 相区随温度升高,晶粒沿压缩轴垂直方向拉伸越长、晶粒越窄,在910~970℃范围均未发现再结晶现象。

图4为工程应变为80%,应变速率为10s-1条件下单相区各温度显微组织。可知,组织均发生了明显的再结晶,β 晶粒被拉长,呈长条状,再结晶晶粒沿β 晶界呈“项链状”排列,在910℃下长条状β 晶粒明显存在,940℃时再结晶晶粒增多,970℃时在整个视野均观察到再结晶晶粒。这与王琛[13]利用网篮组织的TA19 合金和TC17 合金进行的β 相区热压缩试验所得到高温、高应变速率变形时没有发生动态再结晶的结论不同,说明等轴组织与网篮组织的TC17合金在β 相区热变形机理存在差异。对比图3和图4可知,即使在高应变速率下,动态再结晶也需要充足的时间进行。

如图3和图4所示,温度对β 单相区晶粒有较大的影响,主要表现在两个方面:(1)β 晶粒随温度升高晶粒尺寸会长大,这主要是因为温度升高,扩散系数增大。β 晶粒随温度升高变形更剧烈,流变曲线表现为流变应力下降,原因为温度升高会使金属原子的平均动能增加,扩散速率加快,热激活过程增强,从而使位错运动克服障碍所需的外应力变小,晶体产生滑移所需的临界分切应力减小。(2)随温度升高再结晶程度升高,这是因为温度的升高会使再结晶的形核率及长大速率都增大,升温会促进再结晶形核热激活过程,当温度升高时,新相与母相的自由能差值将增大,从而使形核率增加,另外,升温也会增大晶核长大的驱动力。

图3 40%工程应变、10s-1 时各温度下的显微组织Fig.3 Microstructures of the TC17 alloy deformation at 40%/10s-1

图4 80%工程应变、10s-1 时单相区显微组织Fig.4 Microstructures of the TC17 alloy deformation at 80%/10s-1

3 应变速率对组织的影响

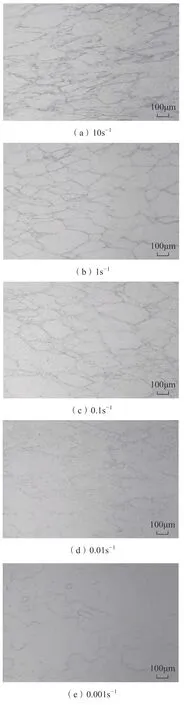

图5为970℃、40%应变量时不同应变速率下试样的显微组织,可知各应变速率下的晶粒形态有很大的不同。应变速率为0.001s-1时,β 晶粒晶界不完整、晶粒粗大(图5(e));应变速率为0.01s-1时,在β 晶粒晶界处,特别是晶界交汇处存在细小的晶界不完整的亚晶,且β 晶粒的晶界呈波纹状(图5(d))。应变速率为0.1s-1及1s-1时在晶界交汇处出现大量、细小的亚晶粒,其沿着原始β 晶界排列成串状、项链状,并且伸向原始β 晶粒内部长大(图5(b)和(c))。应变速率为10s-1时,β 晶粒沿压缩垂直方向发生较大变形,呈现窄而细的长条状,且长条形原始β 晶粒晶界也呈现波浪或锯齿状。由此说明,高应变速率(如10s-1)对β 晶粒的形态影响较大,这是因为变形时间短,流变剪切带的形成使变形局部发生,另外尽管该应变速率下位错密度高,但由于时间不足所以未发生明显的再结晶;中等应变速率时(如1s-1、0.1s-1),该条件下因为时间足够、位错密度高、畸变能大比较容易发生再结晶;而低应变速率,发生再结晶后继续长大。

图6为940 ℃、40% 应变量时各速率下的显微组织。应变速率为10s-1和1s-1时发生明显再结晶(图6(a)和(b))。高应变速率下β 晶粒被拉长呈“纤维状”,再结晶晶粒呈“项链状”、“串状”分布在原始β晶粒晶界处;应变速率为0.1s-1时再结晶充分进行(图6(c));而在应变速率为0.01~0.1s-1时再结晶之后晶粒发生长大,如图6(c)和(d)所示;应变速率为0.001s-1时未发现再结晶现象(图6(e))。

综合图5与图6可知,应变速率为10s-1时,因变形时间短,来不及发生动态回复及再结晶而随变形被拉长,变形量越大,原始β 晶粒变形越大;0.01~1s-1时再结晶持续发生并增强,0.001s-1时由于变形速度较慢,未激活动态再结晶。这是由于小应变量时畸变能不足以发生再结晶。应变速率为0.1~1s-1时,为动态回复及再结晶的发生提供了能量条件及时间,再结晶持续发生,在应变速率为0.1s-1时,再结晶充分进行。由于晶界处能量高,变形后畸变能大,位错密度高,因此亚晶及再结晶晶粒易在晶界特别是晶界汇合处产生。钛合金在高温下扩散速度快,加速了动态回复及再结晶的产生,使得动态回复及动态再结晶与位错增值接近动态平衡,原始晶界在外力和局部位错密度变化的双重作用下,发生局部迁移演变成锯齿或波浪状。

图5 970℃、40%应变量、不同应变速率下显微组织Fig.5 Microstructures of the TC17 alloy deformation at 970℃/40%

图6 940℃、40%应变量、不同应变速率下显微组织Fig.6 Microstructures of the TC17 alloy deformation at 940℃/40%

4 应变量对组织的影响

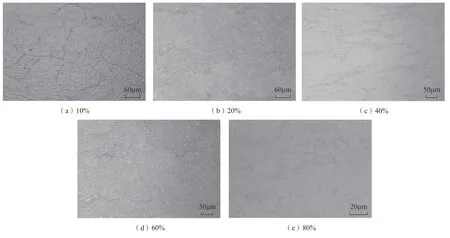

图7为910℃、0.1s-1、不同应变量下(10%/20%/40%/60%/80%)的显微组织。可知,变形量10%时,晶粒基本未发生变形,呈等轴状,结合图2,此时应力快速升高;变形量20%时,晶粒有少量变形,晶界交汇处有细小晶粒出现,说明此时已发生动态回复及动态再结晶软化;变形量40%时,合金已发生明显的再结晶现象;变形量60%时,随着变形量的增加β 晶粒发生较大变形,沿β 晶粒晶界存在大量新生的再结晶晶粒;变形量80%时,再结晶充分进行,形成分布均匀的、细小的等轴晶粒。

图7 910℃、0.1s-1 时各应变量下显微组织Fig.7 Microstructures of TC17 alloy deformation at 910℃/0.1s-1

结论

(1)TC17 合金在β 相区的变形不存在明显的流变软化现象;低变形速率时均不存在明显的不连续屈服现象,这与在α+β 区变形行为不同。

(2)应变速率为0.01s-1和0.001s-1、较小变形量时,由于能量累计不足,TC17 合金不会发生动态再结晶。应变速率10s-1高应变速率、小变形量时,动态再结晶由于变形时间短,进行不充分,软化现象不明显。

(3)温度及应变速率一定时,β相随变形增大逐渐由等轴状变为长条状,再结晶随变形增大愈加明显,在60%应变量下再结晶晶粒已成“项链状”。变形量足够大时,会形成大量的、细小的等轴再结晶晶粒。