键合过程中金属间化合物形成区域的分布研究

2021-08-19王志杰孙志美牛继勇徐艳博

刘 美,王志杰,孙志美,牛继勇,徐艳博

(恩智浦半导体(中国)有限公司,天津300385)

1 引言

近年来,随着电子科技的发展,家用及汽车电子中芯片技术节点已经更新到了90 nm、40 nm、28 nm、16 nm等,但在电子封装引线键合中仍会遇到因金属间化合物(IMC)覆盖率低而导致在可靠性实验中发生铜球脱离铝层等问题[1]。在引线键合中,金线与铝层相对于铜线与铝层更易形成金属间化合物。在同样的工艺条件下,提高铜线与铝层之间形成的金属间化合物的覆盖率可以通过优化键合参数和改变键合工具(如设计传输能量更有效的劈刀)等途径来实现。在追求分布均匀并且致密的IMC过程中,常见的有两种分布,一种是IMC分布较均匀但密度疏松;另一种是IMC致密分布在铝层与铜球边缘接触处,但键合区中心几乎没有IMC形成。因此,系统分析引线键合过程中IMC形成区域的分布等问题越来越受到人们的重视。目前,对于该领域人们主要通过有限元模拟和实验的方法来研究,PAN[2]等用有限元方法比较了键合过程中铜引线和金引线产生的应力及对焊盘形变的影响,而对于金属间化合物形成的分析关注较少。CHEN[3]等人主要研究键合参数pre-bleed对Al-Cu金属间化合物的分布与IMC覆盖率的相关性。JAAFAR[4]研究了Au、Cu、Ag 3种引线与Al在相同温度不同烘烤时间下形成的金属间化合物以及这些条件下的推球测试后铝层上的裂纹与形貌。TIAN[5]等人研究了Cu/Al金属间化合物的演化过程,并提出IMC的形成是从铜球边缘向内部形成。目前,通过分析引线键合工艺参数对IMC形成区域的分布研究较少。因此,本文首先借助有限元模拟仿真来分析引线键合工艺参数对铜球及铝层的应变分布,然后通过开展实验来分析引线键合参数的变化对IMC形成区域分布的影响。系统分析引线键合过程中各个阶段参数对IMC形成区域分布的影响对于电子封装的引线键合工艺具有指导意义。

2 铜引线键合机理及实验材料与方法

2.1 铜引线键合过程和金属间化合物形成过程

铜引线和焊盘铝层在法向正压力(机器焊头施加)和切向高频超声波振动(超声波的振动方向)的共同作用下,引线键合界面上发生高频切向摩擦,通过产生的高速塑性形变和摩擦升温,使纯净的裸露铜原子与铝原子发生接触,以金属键的形式形成金属间化合物。

金属间化合物是合金组元间发生相互作用而形成的新相。其晶格类型和性能均不同于任一组元。金属间化合物形成过程按引线键合过程可分为4个阶段,第一阶段为在参数待机功率的影响下,铜球的表面接近熔融状态,大的冲击参数对焊盘铝层形成大的冲击力与铝层接触,在此阶段的铜球与铝层接触区域上形成IMC,即此阶段铜球有一定大小的形变;第二阶段是铜球成形阶段;第三阶段是机械摩擦阶段,在第一、二阶段后铜铝界面的局部区域上暂时形成点连接,然后在正压力作用下,将超声波振动能量通过形成的点连接传递到接触界面,在界面上产生相对摩擦,由第一、二阶段的个别点摩擦逐渐扩大到线、面摩擦;第四阶段是固相键合阶段,在法向正压力作用下,超声波振动引起的切向应力不能切断形成的连接时,即金属间化合物大面积形成。

2.2 典型金属间化合物形貌及金属间化合物物相种类

常见的IMC有两种分布,如图1(a)和(b),一种是IMC分布较均匀,但密度疏松;另一种是IMC致密地分布在铝层与铜球边缘接触处,但键合区中心几乎没有IMC形成。这两种常见IMC的分布都没有很好地达到IMC分布的标准。

图1 常见的IMC分布的典型形貌

金属间化合物的种类按照Cu-Al相图(图2)可知有很多种类,但是实际的X射线衍射(X-Ray Diffraction,XRD)检测中,含量小于5%的相是检测不出的,而检测出的物相则为整个样品的主要物相。正常条件下,金属间化合物层的厚度约为100 nm,而目前为止,XRD微区最小光斑为25 μm。受XRD微区最小光斑的限制,扩散方向即铜金属向铝层纵向扩散的截面上不能使用XRD检测金属间化合物的物相。对于扩散方向的截面上的金属间化合物,本文采用透射电子显微镜(Transmission Electron Microscopy,TEM)检测金属间化合物的物相[6]。由于TEM的最大制样大小为7 μm×7 μm,整个铜球的直径约50 μm,受样品大小和TEM检测中采样大小的限制,很多区域的物相是不能完全检测到的。

图2 Cu-Al两相相图

2.2.1 XRD技术对IMC物相种类的分析

在XRD实验中,设定的实验条件为铜靶微焦斑光源为30 W,五轴尤拉环,样品激光视频定位,万特500二维探测器。图3为XRD实验中的样品形貌及微区检测区域。XRD实验样品为正常工艺流程的产品在开盖后显示出的金属间化合物如图3所示,通过X射线微区结构分析(见图4)可知金属间化合物表面及表面向下1 μm深度的物相有Cu、Al、CuAl和CuAl2。

图3 XRD样品(50 μm×50 μm)及检测微区区域

图4 X射线微区结构分析图谱

2.2.2 TEM技术对IMC物相种类的分析

在TEM检测中,首先在HAADF-STEM模式下确定要分析的金属间化合物区域上铜、铝金属元素的含量;然后在HRTEM模式下选取要分析位置的物相。本文在HAADF-STEM模式下,确定了要分析金属间化合物物相的区域,如图5所示。然后在要分析的金属间化合物区域上从铜球向铝层做STEM扫描,可得出不同元素随纵向位置变化的EDX分布,如图6所示。再通过铜和铝的EDX分布,可知金属间化合物层的物相中铜元素原子含量为30%左右,铝元素原子含量为35%左右。最后在HRTEM模式下分析不同位置处的金属间化合物的物相:(1)靠近铜球边缘处的金属间化合物的结构;(2)在金属间化合物整个层的中心靠上、靠下位置的金属间化合物的结构;(3)靠近铝层边缘处的金属间化合物的结构。在不同位置处的金属间化合物的物相种类见图7,通过倒易空间点阵计算可知,在靠近铜球位置处的金属间化合物的物相结构为Cu3Al,在金属间化合物整个层的中心靠上、靠下位置和靠近铝层边缘处的金属间化合物的结构为CuAl2。

图5 在HAADF-STEM模式下金属间化合物层上的物相检测区域

图6 STEM模式下不同元素随图5纵向位置变化的EDX分布

图7 HRTEM模式下不同位置金属间化合物的物相结构

结合XRD和TEM分析手段可知,在铜引线键合过程中形成的金属间化合物的主要物相为CuAl2。

2.3 实验材料与仪器

实验材料有CMOS 90 nm测试芯片(焊盘大小63 μm×131 μm,铝层厚度1.2 μm),22.9 μm Pd-Cu引线;实验设备为焊线机;实验分析仪器有SEM扫描仪JEOL JSM-1T100和推球测试仪Dage-BS250;XRD型号为D8 DISCOVER微聚焦二维衍射仪;TEM型号为Talos F200X。

2.4 实验设计

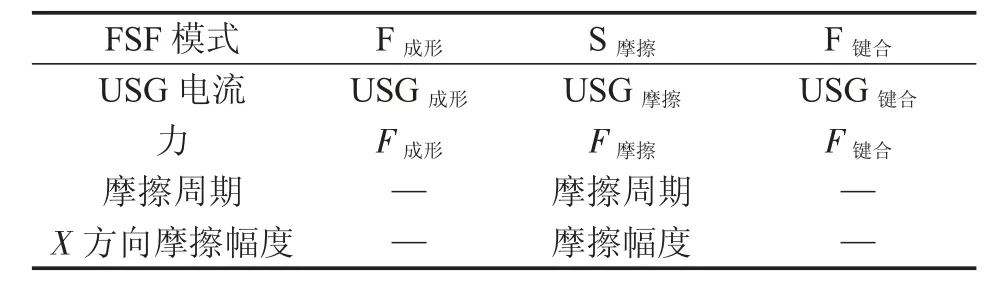

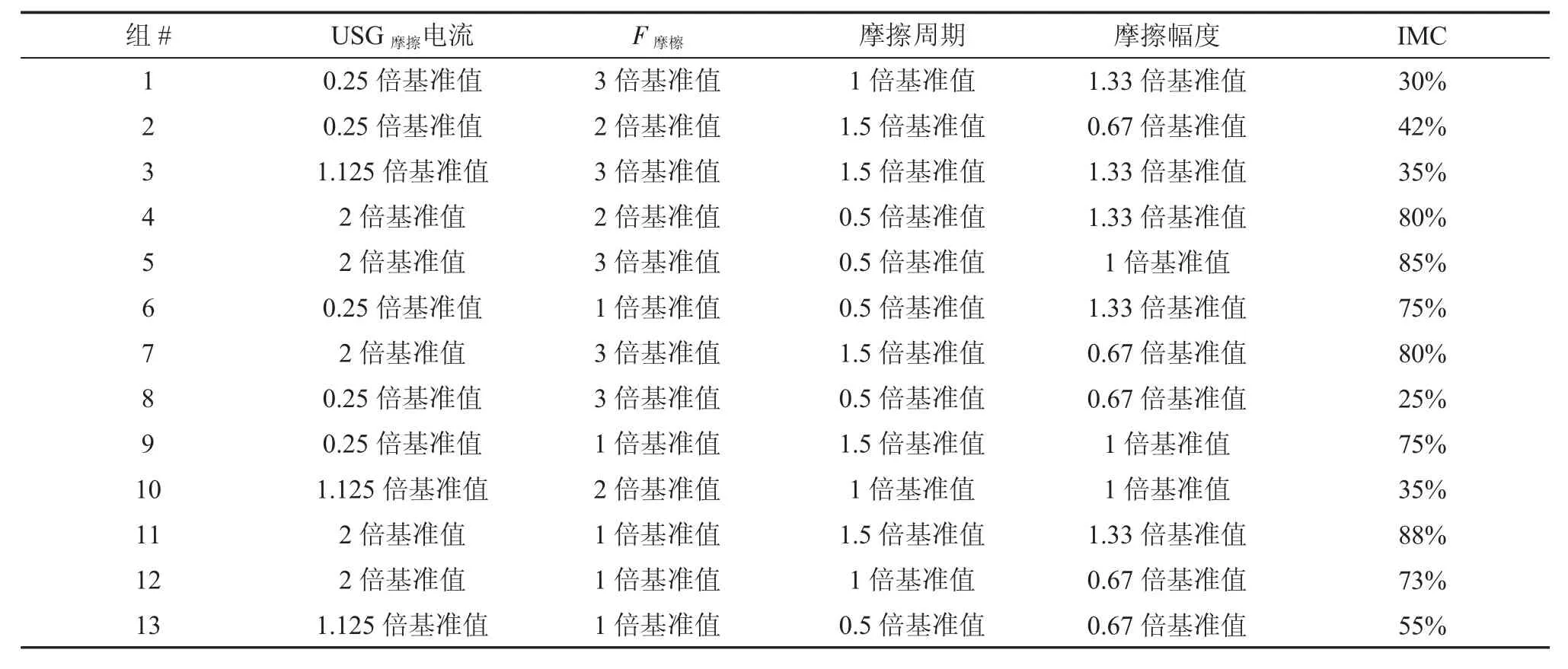

本文主要研究引线键合过程中不同键合阶段的不同参数对形成的IMC分布区域的影响。本文参数研究的模式为Force-Scrub-Force(FSF)模式。冲击速度(Constant Velocity Value,C/V)对铝层能产生冲击力的影响,pre-bleed为待机电流,使铜球处于能量活化的状态,恒定值的冲击速度和一定大小待机电流作用到铜球的过程设定为冲击阶段即F冲击。FSF模式中第一个F为铜球的成形阶段即F成形,研究的参数有USG成形和F成形;S为铜球和铝层之间的摩擦阶段即S摩擦,研究的参数主要有USG摩擦和F摩擦;最后一个F为铜球键合阶段即F键合,研究的参数有USG键合和F键合。根据焊线机参数设置操作界面,具体参数见表1。首先利用有限元(FEA)模型计算分析不同的引线键合过程中F冲击、F成形、F摩擦和F键合参数对铜球和焊盘铝层的应变分布和影响,再通过引线键合实验分析不同引线键合参数下的IMC形成区域的分布。对于冲击阶段,配合引线键合参数pre-bleed来观察IMC形成区域的分布;对于成形阶段,只改动USG成形电流参数来观察IMC形成区域的分布。对于摩擦阶段,为了分析此过程中的USG电流、正应力、幅值等各个参数的作用,首先通过如表2所示的实验设计(Design of Experiments,DOE)分析所有摩擦参数USG摩擦、F摩擦、摩擦周期和摩擦幅度对IMC覆盖率的影响,再通过具体实验参数验证DOE结论并观察不同摩擦参数对IMC分布区域的影响。对于键合阶段,采用恒定的USG键合电流和不同大小的正应力F键合来观察IMC形成区域的分布。通过比较IMC分布区域的差异、精准优化键合参数来提高IMC覆盖率。

表1 铜球Force-Scrub-Force的引线键合模式和参数

表2 摩擦阶段的参数对形成IMC影响的实验设计

3 有限元模型及计算分析

3.1 有限元模型及参数取值

为研究不同引线键合参数F冲击、F成形、F摩擦和F键合对IMC形成区域的影响机理,首先通过有限元分析手段来分析铜球和铝层应力/应变分布。有限元(FEA)模型(如图8所示)是按照同比例放大绘制三维模型后建立,模型中Y轴方向即为劈刀对铜球施加垂直向下力的方向(定义为法向),XOZ面垂直于Y轴并平行于焊盘表面方向(定义为切向)。硅层底部的X、Y、Z方向的自由度为0,劈刀的X、Z方向自由度为0。图9是在外力作用下铜球底部平面与铜球竖截面形的对应图,通过对比模拟结果图片与实际铜球形变后的图片有助于分析以下有限元结果。铜球与Al层之间,劈刀与铜球之间通过面-面接触连接。模型选用solid185六面体8节点单元,模型是弹塑性变形模型,在劈刀的上表面施加一定的位移(或外力)。模拟中设置的材料性质参数见表3。模拟过程中不包含超声波的传输作用,只考虑劈刀、铜球和焊盘铝层之间的受力、传力情况。对于焊盘的结构,只考虑简单的铝层和硅层,主要去观察施加的外力对焊盘铝层的应力/应变集中位置的影响,即IMC可能形成的位置。由于铜引线键合过程中铜球表面为熔融状态,铜球内部已达到高温软化状态,因此铜球的杨氏模量按照软体材料的杨氏模量做参考,而铝层在键合过程中被加热到200℃左右,因此选择200℃时铝层的杨氏模量63 GPa。在焊线参数F冲击、F成形、F摩擦和F键合的模拟中采用显示动力学和静力学耦合分析的形式来分析。

图9 铜引线后铜球底部平面与铜球竖截面形的对应图

表3 仿真实验中设置的材料性质参数

3.2 计算结果分析

计算结果主要分析不同引线键合阶段的参数(F冲击、F成形、F摩擦和F键合)对IMC形成区域分布的影响。为研究不同引线键合参数对IMC形成区域的影响机理,首先通过有限元分析手段来分析铜球和铝层的应变分布。在模拟过程中,考虑重力和冲击的影响,冲击阶段形成的变形模型直接导入成形阶段作为初始模型,然后成形阶段变形后的模型再导入摩擦阶段作为初始模型进行模拟分析,同样随后的摩擦阶段后的模型导入键合阶段作为初始模型进行模拟分析。在各个阶段模型导入过程中,只导入上阶段变形的模型作为下阶段的初始模型,而不导入上阶段应变结果,因此每一阶段产生的应变没有上阶段应变的叠加作用,每一阶段的应变分布只代表当前阶段受到的影响。

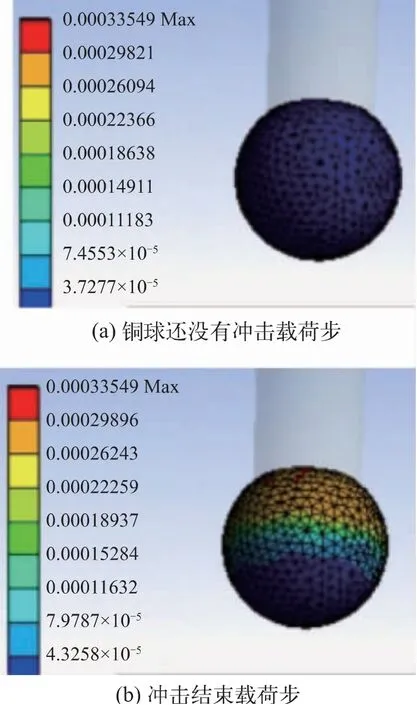

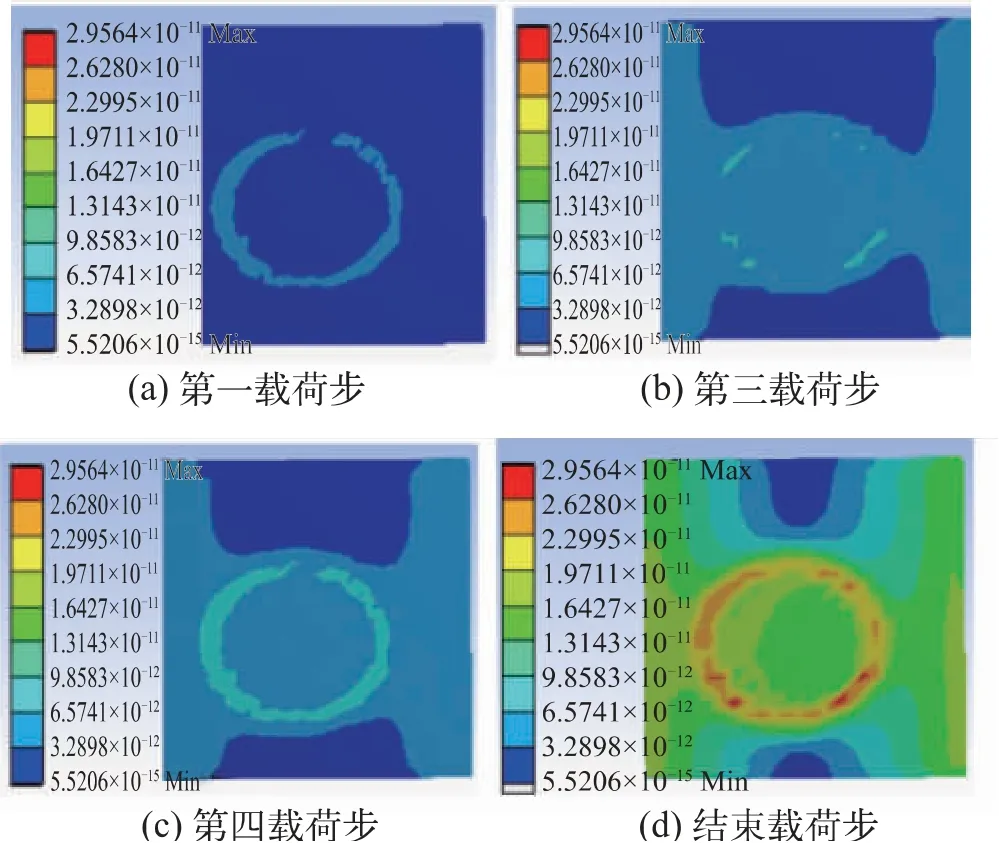

3.2.1F冲击对IMC形成分布的影响

从图10和图11的应变图中可以看出,在冲击力的作用下,铜球与铝层接触区域的应变最大。因此,此阶段的IMC主要分布在铜球底部尖端与焊盘铝层接触的应变区域。图11中铜球与劈刀接触区域应变很大,而铜球底部尖端几乎没有应变。这是因为此阶段铜球处于高温熔融状态,整个铜球非常软、有弹性,劈刀对铜球施加的作用力传输不到铜球底部尖端;同时力加载于黏弹性体中将发生能量损耗,转化为热能形式,促使界面间更大面积发生软化,并在压力作用下与铝层紧密接触。一般液态金属中溶质扩散系数通常为10-5cm2/s,而固态金属中溶质扩散系数通常为10-8cm2/s,两者相差约1000倍。扩散系数的差别反映了扩散激活能的差异,说明液态原子具有较高的势能。因此,铜球在冲击阶段的原子扩散能力最强。

图10 不同载荷步焊盘铝层受到的应变云图

图11 不同载荷步铜球受到的应变云图

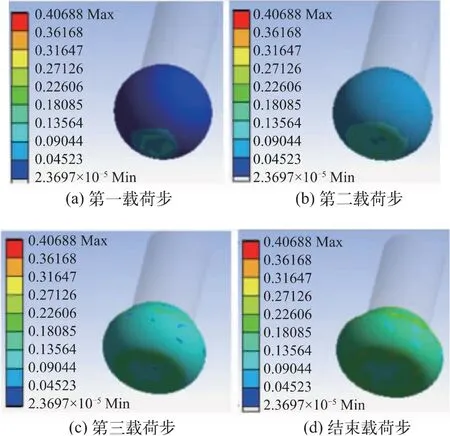

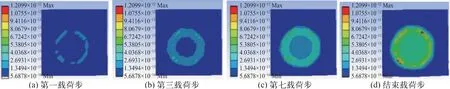

3.2.2F成形对IMC形成区域的影响

在铜球成形阶段,随着铜球变形量的增大,铝层上的应变区域也在增大,应变集中点随机分布在铝层上,如图12所示,这是因为形变逐渐变化的过程中,受劈刀形貌、尺寸的影响,铜球整体受力不均匀,此时的铜球与铝层的界面已经有微小的凹凸不平,因此成形阶段后已经不存在绝对平的表面,见图13,铜球底部区域存在着应变分布不均匀现象,因此在铜球底部或铝层表面上将存在着一定高度和一定面积的突起区域和凹陷区域,区域的尺寸取决于铝层的厚度和硬度。在IMC界面形成过程中两个表面在外力的作用下相互接触,表面上凸起区域之间直接接触后形成IMC,而未能处于紧密接触状态的区域将没有IMC的形成,此凹凸区域将随机分布在铜球和铝层之间。

图12 不同载荷步焊盘铝层受到的应变云图

图13 不同载荷步的铜球应变云图

3.2.3F摩檫对IMC形成区域的影响

在铜球与焊盘铝层的摩擦阶段,设焊盘沿X轴直线平移3 μm。从不同时刻的应变云图(图14、15)中可以看出,焊盘铝层与铜球的边缘接触区域有较大的应变,而铜球底面与焊盘铝层接触区域应变在不断地增大。因此,此阶段形成的IMC在焊盘铝层与铜球接触区域都存在,并且在应变集中区域形成的IMC更多、更致密。

图14 不同摩擦载荷步的焊盘铝层应变云图

3.2.4F键合对金属间化合物形成的影响

此阶段的F键合大小设置远远小于F成型的大小。从图16和图17中可以看出,在F键合的作用下,铜球底部平面中心区和焊盘铝层中心处应变最小,焊盘铝层上与铜球边缘接触处的应变最大。因此铜球边缘与铝层接触的区域最容易形成金属间化合物,并且随着施加F键合的时刻改变,整个接触区受到的应变也逐渐增加,因此,此阶段有利于整个区域的IMC形成。

图15 不同摩擦载荷步的铜球应变云图

图16 在一定大小的F键合下焊盘铝层不同载荷步受到的应变云图

图17 在一定大小的F键合下铜球在不同载荷步受到的应变云图

4 实验过程与结果分析

通过有限元分析与实验一一对应,分析不同引线键合参数下IMC形成的分布区域。参数研究的模式为FSF模式。图18是在较弱参数下(摩擦周期为1,摩擦幅度为2 μm)的劈刀作用铜球后,铜球的几何形状与铝层上IMC分布的位置,能看出在劈刀的孔尺寸与劈刀倒圆直径尺寸之间几乎没有IMC的形成,或形成的IMC已脱落,没能牢固地与铝层结合。通过有限元模拟结果可知,此区域受到的应变较小。因此,与各个阶段的模拟仿真实验相对比,可通过研究不同引线键合阶段参数对IMC形成及其分布的影响来寻找提高IMC覆盖率的方法。研究的焊线参数有C/V(F冲击),待机电流(Pre-bleed),USG成形电流,F成形,USG摩擦电流,F摩擦,摩擦周期,摩擦幅度,USG键合电流和F键合。以生产线的使用参数值为基准值进行不同倍数的调节,观察IMC形成的分布区域。

图18 劈刀作用铜球后,铜球几何形状与铝层上IMC形成区域分布的对应图

在FSF模式下,实验测试不同引线键合阶段影响IMC的主要分布区域如图19所示,通过对比SF模式和FSF模式可知,当USG成形电流趋于零的前提下,它们几乎没有太大区别;当关闭S摩擦后即FF模式,IMC的覆盖率变化很大;当关闭F键合即FS模式后,整个区域的IMC都变差了,铝挤很大,铜球边缘处的铝挤上几乎没有IMC形成。

图19 键合过程中开关不同阶段的参数时形成的典型IMC形貌

以下研究通过配合不同超声波功率大小来比较和判断此阶段形成的IMC区域。

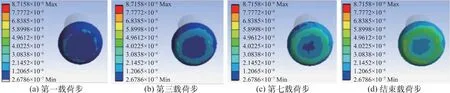

4.1 F冲击对IMC形成区域分布的影响

在本节实验中使用不同大小的待机电流pre-bleed配合恒定大小的F冲击来观察金属间化合物形成区域的分布,为了更有效地区分IMC形成的位置,把FSF模式中的S摩擦关闭,形成的IMC区域即是不同pre-bleed参数下形成的IMC,通过图20对比不同参数下IMC的分布,可知IMC形成区域的变化:当待机电流为0 mAmps,铝层上与铜球中心接触区域几乎没有IMC的形成;当待机电流为0.6倍基准值时,铝层上与铜球中心接触区域有少量的IMC形成;待机电流为2倍基准值时,铝层上与铜球接触区域有大量致密的IMC形成;待机电流为4倍基准值时,铝层上与铜球心接触区域几乎有100%覆盖率且致密的IMC形成。因此,在冲击阶段,在一定大小待机电流的影响下,铝层上与铜球的中心接触区域首先形成IMC,随着待机电流的增大,IMC的形成区域向铜球的边缘方向扩大。

从图20中可以看出,当待机电流为2倍基准值时,在铝层上以铜球球心处的水平线分为上下两个椭圆区域,这是由于超声波是以熔融的铜球球心为振动原点,分别沿Y向传播和振动。在冲击的过程中,铜球也有一定大小的接触形变,由于受超声波的影响,因此IMC形成的形貌为2个椭圆。随着待机电流的提高,超声波的振动幅度也增大,铜球的整体能量也升高,当待机电流为4倍基准值时,焊盘中心上形成的金属间化合物覆盖率更大、更致密。因此,在冲击阶段,IMC主要分布在铝层与铜球底部尖端接触的区域。

图20 在F冲击的作用下不同待机电流形成的IMC形貌

4.2 F成形对IMC形成和分布的影响

在成形阶段,在关闭S摩擦的前提下,当F成形恒定时,通过使用不同大小的USG成形电流来分析观察IMC的形成区域。

通过图21分析可知,当USG成形电流为0.5倍基准值时,铝层上形成的IMC比较少;当增加USG成形电流到2倍基准值时,铝层上的IMC已经分布到整个与铜球接触的区域,但这个过程中,由于USG成形电流的增大,铜球的整体尺寸也变大了;当继续增加USG成形电流到3.3倍基准值时,铝层上的IMC已经均匀致密地分布到了整个与铜球接触的区域,铜球的铝挤很明显。因此,在铜球的变形阶段,只要增加USG成形电流,也能增加IMC的覆盖率。这是因为进入成形阶段后,由于铜球成形消耗很多能量,铜球整体的能量降低,此时的铜球已处于软体状态。当对成形阶段的铜球施加小电流的超声波时,铜球仍处于软体状态;当对铜球施加大电流的超声波时,铜球整体的能量升高,有助于形成致密的IMC。因此,此阶段的IMC主要分布在铝层与铜球接触的所有区域。

图21 在F成形的作用下不同USG成形电流形成的IMC典型形貌

4.3 S摩擦对IMC形成和分布的影响

图19 中,S摩擦关闭后,铝层上几乎没有IMC形成,因此可知没有IMC形成的区域为摩擦阶段作用的区域。在本节实验中使用摩擦阶段的参数USG摩擦电流、F摩擦、摩擦周期和摩擦幅度设计DOE如表4所示,观察摩擦阶段各个参数对于摩擦区域形成的IMC的影响。

表4 摩擦阶段各个参数对摩擦区域IMC形成的影响

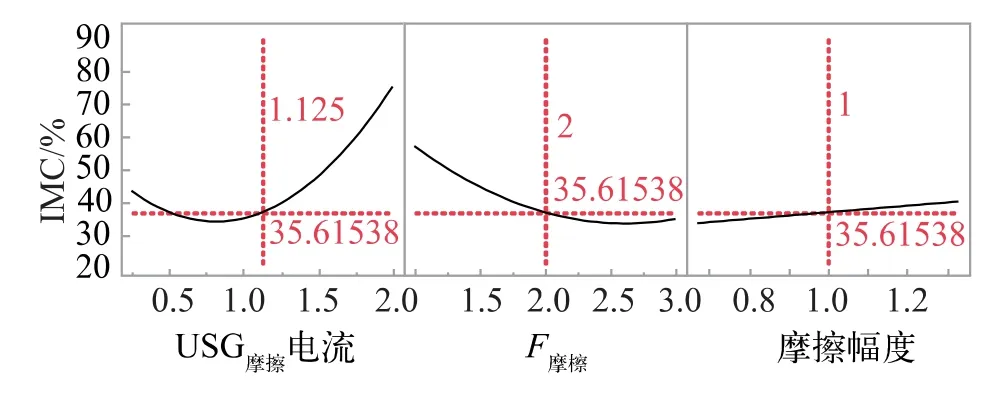

从表5和图22中可以看出摩擦阶段各个参数对摩擦区域的IMC形成的影响和趋势:随着USG摩擦电流的增加,形成的IMC的覆盖率先降低后升高;随着摩擦幅度的增大,形成的IMC的覆盖率增大;随着F摩擦的增大,形成的IMC覆盖率减小。

图22 摩擦阶段各个参数对摩擦区域IMC形成影响的趋势预测

表5 摩擦阶段各个参数对摩擦区域IMC形成影响的评估

4.3.1 摩擦周期和摩擦幅度对IMC形成和分布的影响

为了验证DOE中摩擦周期和摩擦幅度对IMC形成区域的影响,选不同大小的摩擦周期和摩擦幅度观察形成的IMC的区域和覆盖率,如表6所示。

表6 在FSF模式的不同摩擦周期和摩擦幅度参数下的推球值和典型IMC形貌

观察表6可知,通过改变摩擦周期和摩擦幅度能有效控制摩擦区域IMC的覆盖率致密度,当摩擦周期等于0.5倍基准值或基准值时,随着摩擦幅度的增大,推球值和IMC的覆盖率都在增加;当摩擦周期等于基准值时,随着摩擦幅度的增大,推球值和IMC的覆盖率几乎不再增加。当摩擦幅度从0.67倍基准值增加到1.33倍基准值的过程中IMC的覆盖率比摩擦周期增加的过程中IMC的覆盖率增加明显。因此,摩擦阶段的摩擦幅度比摩擦周期更重要。

4.3.2 USG摩擦对IMC形成和分布的影响

为了观察参数USG摩擦电流对摩擦阶段形成的IMC的作用区域,设定研究的模式为FS模式,F成形的USG成形电流为较小值,S摩擦的摩擦幅度为较小值时,观察随着参数USG摩擦电流的增大S摩擦的IMC形成的区域。从表7中可以看出,随着参数USG摩擦电流的增大,S摩擦的作用区域形成的IMC覆盖率几乎没有变化,但是可以清晰地看出,S摩擦的作用区域(即铜球底部边缘与铝层的接触区域)形成的IMC的致密度是逐渐增加的。当F摩擦较小时,随着USG摩擦电流的增加,超声波很难被抑制住,此时铝层上的铝挤很大。

表7 在FS模式下不同的USG摩擦电流下形成的IMC形貌

4.3.3F摩擦对IMC形成和分布的影响

为了验证DOE中F摩擦对IMC形成的影响,选不同大小的USG摩擦电流和F摩擦观察形成的IMC区域和覆盖率,如表8所示。为了直接体现该过程中IMC的形成规律,摩擦幅度和摩擦周期设定为较小值。

通过表8可知,当F摩擦较小时,形成的IMC覆盖率随着USG摩擦电流的增大先减小后增大。这是因为超声波是沿Y向传播和振动的,USG摩擦电流越大,超声波的Y方向的切割作用越显著,因此,当USG摩擦电流增大到1.25倍基准值时,摩擦阶段形成的IMC的覆盖率显著降低;当继续增大USG摩擦电流到2倍基准值时,形成的IMC形貌与USG摩擦电流较小时形成的IMC明显不一样。这是因为当USG摩擦电流很大时,形成的IMC主要是超声波的传输摩擦生成的,而且此时的铝挤很大、很明显。当F摩擦较大时,形成的IMC覆盖率随着USG摩擦电流的增大而增大。这是因为当F摩擦较小时,铜球和铝层之间的摩擦运动为滑动摩擦,由于滑动摩擦产生的摩擦热而生成一定量的IMC;当F摩擦增大到2倍基准值和3倍基准值时,铜球和铝层之间的滑动摩擦力增大,增大的滑动摩檫力使铜球和铝层之间产生了滑移即产生的摩擦热减少,因此没有IMC形成;当继续增大F摩擦到5倍基准值时,增大的F摩擦阻碍铜球和铝层之间的移动,由于工作平台使铝层运动,此时的静摩擦力也变大,因此在界面上迅速生成大量IMC晶核,IMC的覆盖率明显增加,在IMC图片上能够看到很大的IMC粗条纹在铝层上。因此,随着F摩擦的增加,IMC的覆盖率先减小后增大。

表8 在FSF模式下,不同的USG摩擦电流形成的IMC形貌

图23 和图24是表8中IMC的覆盖率平均值对不同大小的USG摩擦电流和不同范围的F摩擦参数而做的IMC覆盖率变化的曲线图。从图中可知,在不同大小的USG摩擦电流的影响下,F摩擦参数在1倍基准值到5倍基准值的范围内时,当USG摩擦电流较小时,IMC覆盖率随着F摩擦的增大先减小后增大;当USG摩擦电流较大时,IMC覆盖率随着F摩擦的增大而增大;在不同大小的F摩擦的影响下,USG摩擦电流参数在0 mAmps到2.5倍基准值的范围时,当F摩擦较小时,IMC覆盖率随着USG摩擦电流的增大先减小后增大;当F摩擦较大时,IMC覆盖率随着USG摩擦电流的增大而增大。

图23 在不同大小USG摩擦电流影响下不同范围F摩擦参数对形成IMC覆盖率影响的趋势

图24 在不同大小F摩擦影响下不同范围的USG摩擦电流参数对形成IMC覆盖率影响的趋势

因此,在摩擦阶段,IMC在铝层与铜球接触的区域形成,但IMC主要分布在铝层与铜球边缘接触的位置。

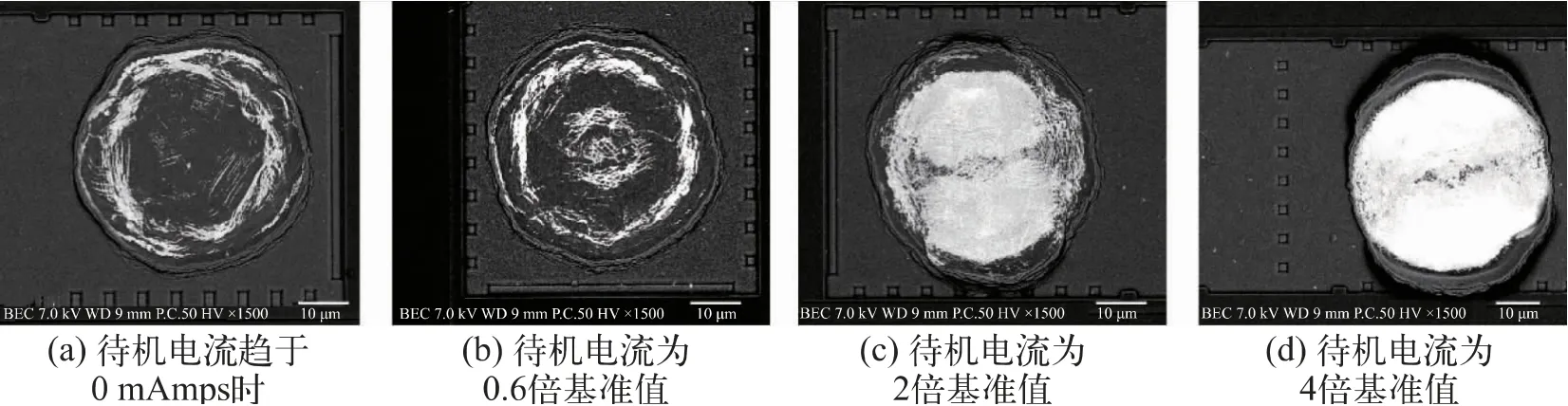

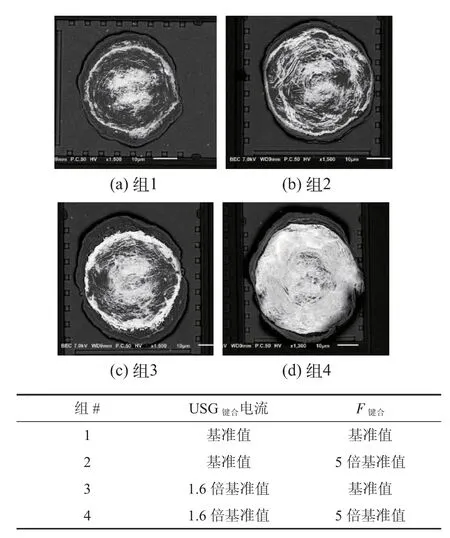

4.4 F键合对IMC形成和分布的影响

通过对比图19中F键合关闭的FS模式和F键合打开的FSF模式的IMC状态可知,键合阶段能够影响整个铝层与铜球接触的IMC形成区域,此阶段能够提高IMC的覆盖率。在本节实验中首先关闭S摩擦,即在FF模式下观察不同大小参数USG键合电流和F键合对形成的IMC覆盖率的影响;然后使用键合阶段恒定的USG键合电流配合不同大小的F键合来观察金属间化合物形成的区域。

从图25中可以看出,S摩擦关闭时,当F键合为基准值时,随着USG键合电流的增大,铜球底部边缘处与铝层接触区域的IMC变得更致密;当F键合为5倍基准值时,随着USG键合电流的增大,整个铜球底部与铝层接触区域IMC变得更均匀、更致密。因此,大的USG键合电流和大的F键合配合使用能有效提高IMC的覆盖率。

图25 FF模式下,不同大小的USG键合电流和F键合时形成的IMC形貌(SEM放大倍数相同)

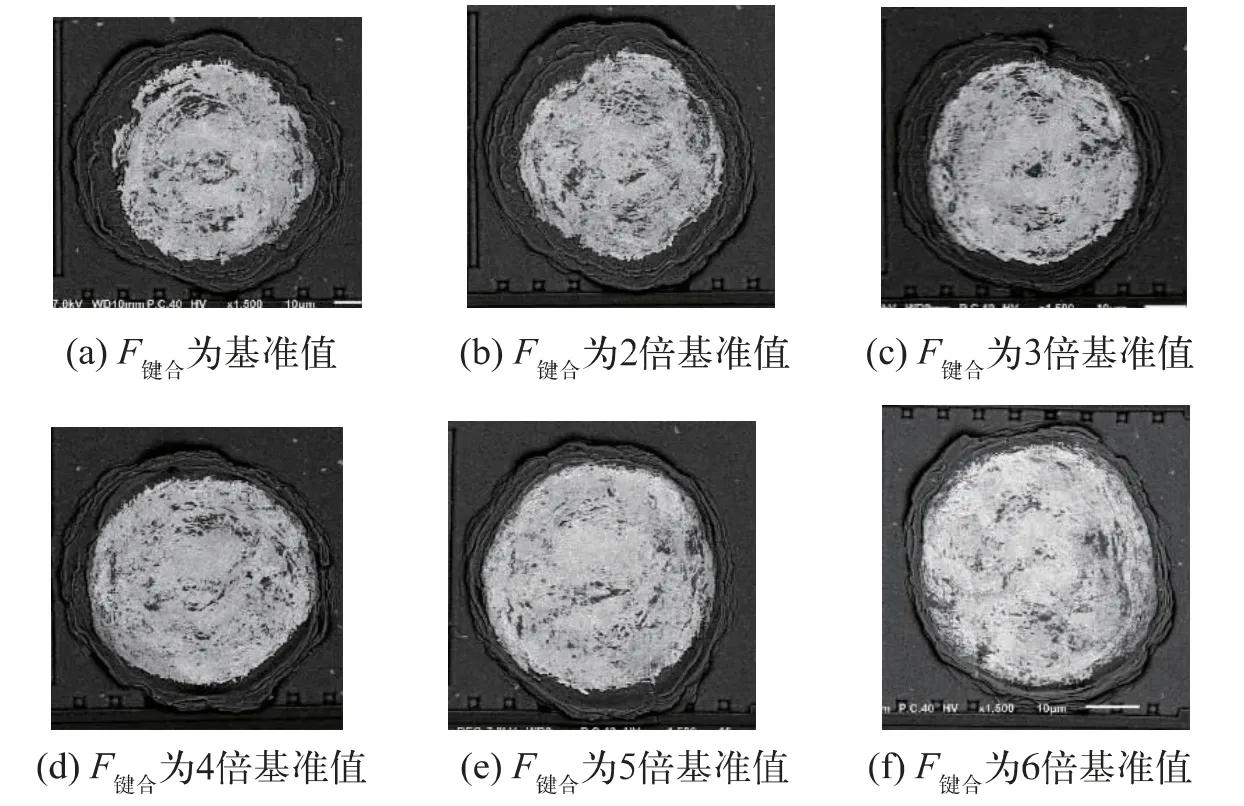

通过图25可知,大的F键合有利于提高IMC的覆盖率,设定恒定的USG键合电流配合不同大小的F键合来观察对IMC形成区域的影响,如图26。在恒定的USG键合电流下,当键合力为基准值时,铝层上的IMC区域较小,铝挤较大;当逐渐增加键合力到6倍基准值时,铝层上的IMC区域逐渐增大,铝挤逐渐减小。因此,在相同USG电流状态下(保证USG电流满足IMC大量形成),压力大小直接决定了IMC形成的区域大小,F键合越大,越有利于铜球边缘处形成IMC。

图26 恒定USG键合电流下不同大小的F键合时形成的IMC形貌(SEM放大倍数相同)

因此,在键合阶段,铝层与铜球接触的区域都有IMC的形成,但IMC主要分布在铝层与铜球边缘接触的位置。参数USG键合电流和F键合的增加有利于铝层与铜球边缘接触区域IMC的形成。

5 结论

本文采用有限元仿真模拟和实验相结合的分析方法开展研究。首先通过建立有限元模型来模拟铜引线键合过程中不同阶段参数对焊盘铝层应变的分布,然后通过实验分析不同阶段引线键合参数对IMC形成区域分布的影响,得到以下结论:

(1)有限元模拟的应变分布与实际的金属间化合物形成的分布位置一一对应,即在冲击阶段,IMC主要分布在铝层与铜球底部尖端接触的区域;在成形阶段,IMC主要分布在铝层与铜球接触的所有区域;在摩擦阶段和键合阶段,铝层与铜球接触的区域都有IMC的形成,但IMC主要分布在铝层与铜球边缘接触的位置。

(2)IMC形成是由冲击阶段的铝层与铜球底部尖端接触区域开始形成,通过成形阶段,摩擦阶段和键合阶段向铜球边缘逐渐形成;

(3)在劈刀的作用下,铜球与铝层接触后,产生的应变越大,越有利于IMC的形成;

(4)摩擦周期和摩擦幅度能补全没有IMC形成的区域,通过实验数据比较,摩擦幅度对于摩擦阶段的IMC形成更重要;IMC的覆盖率与USG摩擦电流和F摩擦形成的曲线表明,当F摩擦较小时,IMC覆盖率随着USG摩擦电流的增大先减小后增大;当F摩擦较大时,IMC覆盖率随着USG摩擦电流的增大而增大。