低压化学气相淀积低应力氮化硅工艺研究

2021-08-19王敬轩商庆杰

王敬轩,商庆杰,杨 志

(中国电子科技集团公司第十三研究所,石家庄050000)

1 引言

低压化学气相淀积(Low Pressure Chemical-Vapor Deposition,LPCVD)工艺是微电子加工工艺中用来制备薄膜的重要方法。通常需要把多种反应气体通入腔体中进行反应,通过调整温度、压力等条件控制反应速率,在衬底表面沉积形成薄膜。LPCVD氮化硅工艺是通过化学气相淀积生长氮化硅薄膜的一种工艺方法,在微电子加工工艺中常用来作为钝化层或结构层[1-2]。

薄膜应力一般分为热应力和本征应力两种[3],本征应力与衬底的弹性模量、衬底厚度、薄膜厚度等参数有关,分为压应力和张应力两种。压应力会对衬底产生向下压的力,引起衬底边缘向下翘曲;张应力对衬底产生向上拉的力,会引起衬底边缘向上翘曲[4]。大的应力会引起圆片较大的形变,造成芯片成品率低等问题[5],对圆片的工艺流片产生不利的影响。在微机械加工工艺(Micro-Electro Mechanical System,MEMS)中,经常需要用到低应力的氮化硅薄膜作为结构层。目前研究较多的是采用等离子增强化学气相淀积(Plasma Enhanced Chemical Vapor Deposition,PECVD)的方式进行低应力氮化硅薄膜的生长,采用PECVD工艺生长低应力氮化硅薄膜的优势是其通过调整高低频的比例等参数[6-7],可以较为方便地控制生长薄膜的应力,但是由于其生长的温度较低,氮化硅薄膜致密性较差,并且含有较多的H键,无法耐受高温工艺,可靠性较差,不能应用于MEMS高温传感器等对薄膜可靠性要求较高的器件。而LPCVD工艺采用的是高温低压的方式淀积,生长的薄膜致密性好,可应用于MEMS高端传感器中[8-9],这就对低应力的LPCVD氮化硅工艺提出了需求。本文研究了低应力LPCVD氮化硅工艺均匀性差的原因,通过调整气体流量比例、工艺压力等参数,提高了圆片的片间厚度及应力均匀性。

2 样品制备及表征方法

LPCVD氮化硅薄膜常用的反应气体是NH3和SiH2Cl2(DCS),其生长温度一般在700~850℃,发生的化学反应为[10]:

OA学术资源导航的建立应以标准化、直观化、便捷化为原则,致力于通过主页窗口多角度、精确揭示OA学术资源的收录、组织、利用情况,包括OA学术资源的名称简介、学科类型、资源细分、位置显示、目录层次等,使用户获取信息、学术交流更为便捷直观。

常规的LPCVD氮化硅工艺中NH3一般是过量的,生长出的氮化硅薄膜的Si原子与N原子比接近理想情况3∶4,折射率一般为2.0左右,这种工艺条件生长出的氮化硅薄膜应力较大,为1100 MPa左右。本文使用的LPCVD设备通过内热偶控温,炉体加热设置有3个温区,每个温区独立控温,可实现温度的精确控制;设备通过炉尾管路蝶阀打开角度来控制反应腔体内部压力;反应气体NH3和SiH2Cl2通过炉口的进气管路通入反应腔体内参与反应,反应副产物由炉尾管路排走;腔体内漏率应控制在5 mT以内,以保证制备的氮化硅薄膜的纯度。

薄膜应力的表征方法如式(2)所示:[1]

汶上县核桃栽培历史悠久,县域内土壤、气候、水利等诸项自然因子均适宜核桃产业的发展,北部山区为低山丘陵,土壤以褐土、棕壤为主,土层较厚,质地疏松,ph值介于6.7—7.5之间,是核桃生长的适生区和丰产区,历史上北部山区的梅山核桃沟、寨子山核桃岭远近闻名。近年来,汶上县坚持把发展核桃产业作为改善生态环境、优化产业结构、增加民生福祉的重要内容,出台了一系列扶持核桃发展的政策措施,核桃产业得到快速发展,全县核桃栽植面积达到7.2万亩,总产值达2.55亿元,多次在中国核桃节、中国林产品交易会上荣获金奖,先后被评为山东省核桃产业示范县、中国核桃之乡、中国核桃名县。

3 分析与讨论

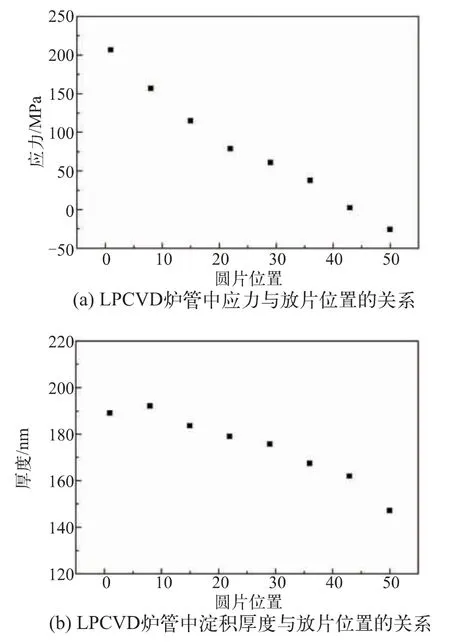

LPCVD工艺一般是在卧式炉管中进行,反应气体通过炉口的气体管路进入炉管中,在炉尾泵抽力的作用下由炉口经过炉中的圆片后由炉尾排出,在炉管内气体发生化学反应,在圆片上淀积形成薄膜(见图4)。在低应力氮化硅的工艺过程中,发现圆片的应力随圆片的位置变化有一定的分布(见图5),在DCS∶NH3=6∶1、反应温度850℃、腔体压力300 mT的工艺条件下,氮化硅薄膜应力从炉口到炉尾逐渐减小,由206 MPa逐渐降低至-26 MPa;薄膜厚度由炉口到炉尾逐渐减小,片间均匀性为12.85%。

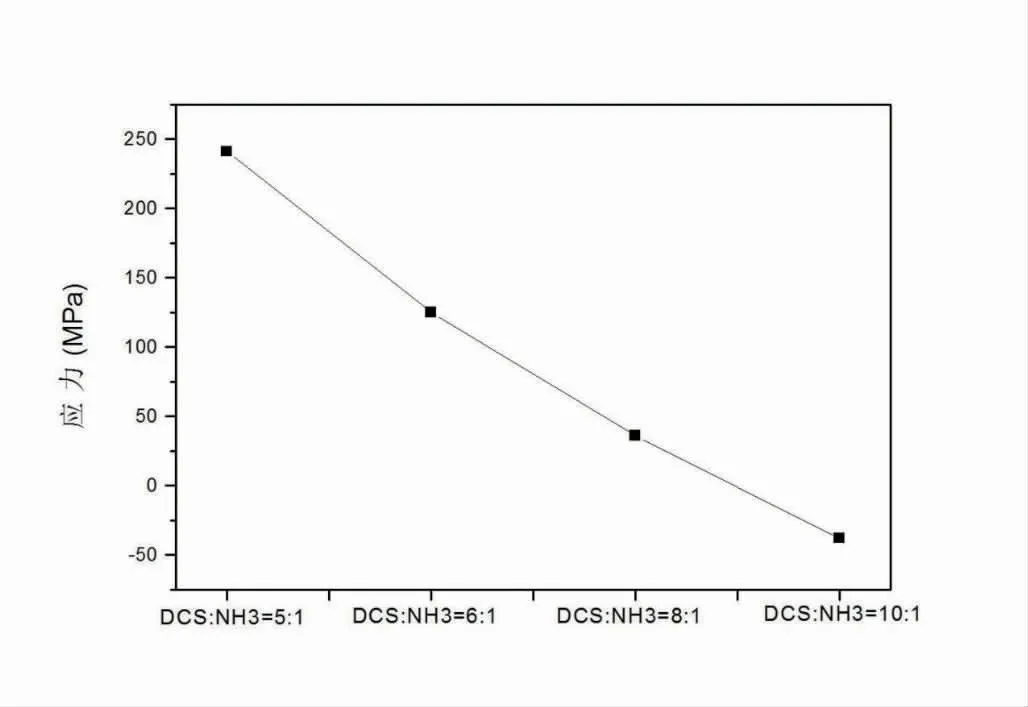

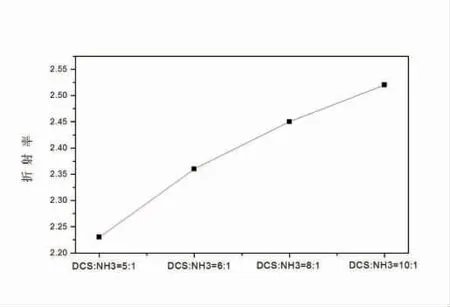

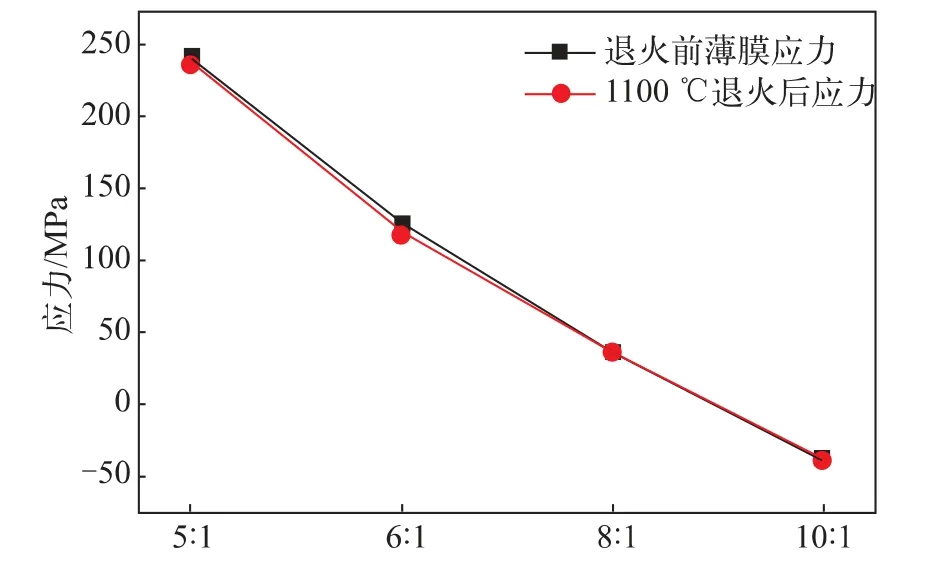

由图1和图2中的曲线可以看出随着反应气体中DCS含量的升高,薄膜应力显著减小,折射率逐渐增大。这主要是由于在氮化硅薄膜中本征应力存在压应力和张应力两种,其中压应力起源于氮化硅薄膜成膜过程中膜内大量的无序物质,这些无序物质破坏了薄膜结构的完整性,所谓无序物质主要指的是氮化硅薄膜中未按化学配比组成的原子,它们占据了一些非正常的结构位置,从而使膜的结构也变得部分无序,这些多余的无序物质在氮化硅薄膜中占据一定的空间,使薄膜有扩张趋势,产生压应力。当氮化硅薄膜中的无序物质引入很少时,其中的无序物质获得足够的的激活能重新排布,使膜的密度增大,空间上具有收缩趋势,这时的薄膜产生张应力[12]。通过调整LPCVD反应气体比例使生成的氮化硅薄膜中的Si原子含量增加,形成了富硅的氮化硅薄膜,硅含量的提高直接造成了薄膜内无序原子的增加,从而使薄膜趋向于压应力方向,表现为张应力的降低。采用LPCVD工艺生长的低应力氮化硅薄膜具有较好的耐温特性,经过高温退火后应力基本没有变化(如图3),适合在后续有高温工艺或对薄膜可靠性要求较高的条件下应用。

比如,当教师在讲解《孙中山破陋习》这一课文时,便可以结合微课视频开展教学。通过阅读我们可以了解,本文主要讲述了孙中山目睹姐姐缠足,在当上领导人后,主张废除缠足陋习的故事。但是由于该种传统与当代社会相距较远,当今的学生并不能感受到缠足的可怕,甚至部分学生并不能理解何为“缠足”,进而造成教学问题。因此,在具体的教学过程中,教师可以按照以下流程开展教学:首先,教师可以下载与“缠足”相关的视频,使学生形成一定的知识基础;其次,教师可以制作微课视频,并在视频中体现出以下几点内容。第一,何为缠足;第二,缠足对女性造成的危害;第三,陋习的影响。

图1 不同DCS∶NH3下生长的SiN薄膜应力

图2 不同DCS∶NH3下生长的SiN薄膜折射率

图3 不同DCS∶NH3下生长的SiN薄膜退火前后应力变化

LPCVD氮化硅工艺中,温度、腔体压力以及气体比例等参数都会影响生长氮化硅薄膜的应力,而SiH2Cl2(DCS)和NH3的气体比例对应力的影响最为显著[11]。

通过二次离子质谱测试(SIMS)对炉口、炉中、炉尾不同位置的样品进行了成分分析。二次离子质谱是一种非常灵敏的表面成分分析仪器,它通过高能离子束轰击样品表面,使样品表面的分子吸收能量溅射产生二次粒子,通过质量分析器收集分析这些二次离子,可以得到样品表面信息的图谱,是一种非常灵敏的表面成分分析手段。根据如图6所示的结果发现,炉口位置的样品Si原子含量较少,N原子含量较多,应力大,淀积速率快;而靠近炉尾位置的样品Si原子含量较多,N原子含量较少,应力小,淀积速率较慢。根据LPCVD生长的Grove模型,控制薄膜淀积速率的2个重要环节是:(1)反应剂在边界层中的输运过程;(2)反应剂在衬底表面的化学反应过程[13]。在低应力LPSiN的生长过程中,反应剂DCS是足量的,而NH3是不足的,因此NH3的量是限制反应速率的因素。同时,反应气体是从炉口通入反应腔中的,因此靠近炉口位置的NH3含量相对较多,淀积速率较快,薄膜中N原子含量较多,应力偏大;随着腔体内反应的进行,NH3不断被消耗,反应生成物不断产生,造成淀积速率变慢,薄膜中的N原子含量降低,应力降低。

图4 LPCVD炉管示意图

图5 LPCVD中应力、淀积厚度与放片位置的关系

商业行为往往都有个考察、论证、谈判的过程,且每一个环节都要细而又细、慎之又慎,到了签订合同环节,更得字斟句酌,滴水不漏。但太多的人梦想着一夜暴富,于是传销盛行。

图6 炉管内不同位置氮化硅薄膜SIMS测试结果

由于低应力LPCVD氮化硅工艺应力、淀积速率随放片位置变化较大,这就造成了整炉内可用的区域较小,满足要求应力的圆片只有5~10片,不适合大规模生产中使用,因此长期以来低应力LPCVD氮化硅工艺得不到较好的应用,使用受到了限制。通过在淀积过程中调整炉管内的气体反应的压力,降低压力使得反应气体能够更快地由炉口输运至炉尾端,减少炉管内气体反应的消耗可以得到较好的片间均匀性。如图7所示,在工艺反应气体比例DCS∶NH3=8∶1、反应温度850℃时,随着反应压力由300 mT降低至150 mT,圆片应力由37 MPa增大至136 MPa,片间均匀性由12.85%提升至3.86%。通过优化工艺参数,可以实现50片的低应力氮化硅薄膜厚度均匀性在4%以内,应力可以控制在100~150 MPa之间,未来可大规模应用于MEMS工艺加工生产中。

图7 氮化硅薄膜均匀性、应力与反应腔体压力的关系

对生长的LPCVD低应力氮化硅薄膜进行可靠性验证,在1100℃高温下退火1~24 h,观察薄膜应力的变化,不同时间退火后的氮化硅薄膜应力如图8所示,可以看出低应力薄膜的应力稳定,基本不随退火时间的变化而变化,说明该低应力氮化硅薄膜的成分稳定,可靠性较高。另外,采用1∶1的BOE溶液对低应力氮化硅薄膜进行了腐蚀实验,得到腐蚀速率小于2 μm/min,说明薄膜具有较好的致密性。

图8 不同时间退火后的氮化硅薄膜应力

4 结论

本文研究了通过LPCVD工艺生长低应力氮化硅的方法。通过调节反应气体NH3与DCS的比例,可以降低氮化硅薄膜的应力,当DCS和NH3的比例为6∶1及以上时,可获得200 MPa以下的低应力氮化硅薄膜。另外,通过SIMS手段对LPCVD工艺片间均匀性差的原因进行了分析,明确了反应过程中NH3气体的消耗是造成片间应力及厚度差的原因。同时,通过调整工艺参数,降低反应腔室的压力,50片圆片的片间均匀性可以达到3.86%,应力控制在100~150 MPa之间,实现了低应力氮化硅50片/炉的工艺能力,未来可批量用于MEMS器件及传感器中,有较好的应用前景。