不同萌芽阶段藜麦成分的比较及蛋白饮料开发*

2021-08-19陈若瑀郭玉深郭庆彬

陈若瑀,舒 林,龙 璐,郭玉深,郭庆彬

(天津科技大学食品科学与工程学院食品科学与工程系,天津300457)

藜麦(Chenopodium quinoa Willd.),属苋科,是一年生双子叶植物[1],在南美已有7 000年以上的栽培历史。由于藜麦具有耐冷、耐旱、耐盐碱和耐贫瘠等良好的耐逆特性已被许多国家推广种植[2-3],目前藜麦在中国的种植面积约15万亩[4]。藜麦籽粒中蛋白质含量十分丰富,显著高于小麦、玉米和稻米等谷物,其膳食纤维含量也远高于小米和稻米[5]。同时,藜麦的氨基酸种类丰富、比例协调,内含9种人类无法合成的必需氨基酸 (包括儿童必需氨基酸-组氨酸),赖氨酸含量更优于传统谷物籽实中的含量[6-7]。此外,藜麦中含有维生素、矿物质等微量营养素和多种生物活性化合物,如多酚类、黄酮类、γ-氨基丁酸(GABA)等[8]。 作为一种“类全谷物”,藜麦享有“营养黄金”[9]的美称。

谷物萌芽对改善种子氨基酸的组成、提高蛋白质的利用率、降低抗营养因子的水平和改善加工特性及适口性具有积极的作用[9-10]。藜麦生命活动最为剧烈的一个时期就是萌发阶段,这一阶段涉及到一些生物学变化,同时会产生一系列的生理生化反应,在这个阶段酚类、黄酮、γ-氨基丁酸(GABA)等具有生物活性的物质含量均会有相应增加,萌发的藜麦不仅丰富了营养价值[11-13],同时也加强了生物利用率,所以研究发芽藜麦具有很重要现实意义[14]。

藜麦籽中淀粉含量占藜麦营养物质的50%以上[15],较高[15-18]的淀粉含量会使制得的饮料中营养物质含量偏低[16-17],极大地影响产品品质。因此,为了有效地提高藜麦饮料中营养物质的利用率及稳定性往往采用酶解或发酵工艺[18]。本实验以萌芽2.5 cm的藜麦为原料,用酶解糊化工艺制作萌芽藜麦蛋白饮料,解决了萌芽藜麦蛋白饮料产生回生,老化等问题,且保留了萌芽后藜麦的营养成分及其独特风味。该款饮料可以满足三高人群、麸质过敏症人群等特殊人群的需要,为他们提供更充足的蛋白营养,为市场上藜麦蛋白产品增加品种[9,19]。

1 材料与方法

1.1 试验材料

黄藜麦 市售、α-淀粉酶、果胶、D-木糖、甲基红配制成的0.1%无水乙醇溶液、溴甲酚绿配制成的0.1%无水乙醇溶液、1%硼酸溶液、40%氢氧化钠溶液、凯尔特催化片、浓硫酸、无水乙醚、Megazyme总淀粉试剂盒、GOPOD试剂、MES/TRIS缓冲液、Megazyme总膳食纤维试剂盒、0.561 mol/L HCl、90%乙醇、没食子酸、FC(福林酚)显色剂、Na2CO3。

1.2 主要设备和仪器

AX622ZH/E型电子天平;JK-WB-2A数显恒温水浴锅;Kjeltec8400全自动凯氏定氮仪;DGG-101-2B鼓风干燥箱;TDL-5-A离心机;InfiniteM200PRO型酶标仪;BJ-800A型多功能粉碎机。

1.3 藜麦萌发过程中营养成分测定

藜麦粒过筛,除杂后选取饱满完好的藜麦粒,用去离子水浸泡20 min后清洗2次。将藜麦粒平铺于铺有4层纱布的培养箱上,喷洒去离子水,放入恒温恒湿培养箱于(24±1)℃下萌芽[13]。 每隔 2~4 h观察藜麦的生长情况,记录萌芽长度以及相应的萌发时间。分别选择种子、刚出芽、芽长1 cm、芽长2.5 cm以及芽长5 cm的藜麦,在60℃下干燥12 h,粉碎后过100目筛,得到藜麦芽粉样品,随后进行营养成分的测定[19-20]。蛋白质含量的测定采用GB 5009.5-2016《食品安全国家标准 食品中蛋白质的测定》凯氏定氮法(N系数为6.25,以干基计);脂肪含量的测定采用GB/T 5512-2008《粮油检验 粮食中粗脂肪含量测定》索氏抽提法;淀粉含量的测定采用蒽酮—硫酸比色法[21];总膳食纤维含量的测定采用酶-重量法[22]。其中根据相关文献和前期测得的蛋白、脂肪、淀粉含量,选取种子、刚出芽和芽长2.5 cm的藜麦进行总膳食纤维含量的测定;总酚含量的测定采用福林酚试剂法测定[23]。

1.4 发芽藜麦饮料的开发工艺流程

发芽藜麦→筛选去杂→干燥磨粉→加水糊化→酶解→调配→均质→罐装→杀菌冷却→成品

操作要点:

(1)磨粉:将萌发好的藜麦芽用蒸馏水洗净,于60℃烘箱中烘干,用粉碎机磨碎过100目筛,得到藜麦芽粉。

(2)糊化:将萌芽藜麦粉以1:12比例加水糊化,充分震荡混匀,放置于80℃水浴锅中不间断晃动,糊化30 min[24]。

(3)酶解:加酶量 0.6%(以藜麦浆液计)、温度50℃、酶解时间55 min的条件下进行酶解,然后沸水浴 10~15 min 灭酶[25-26]。

(4)调配:加入D-木糖、果胶等进行饮料调配。

(5)均质:将发芽藜麦汁置于均质机中均质,调节压力为20~25 MPa,使浆液更加细腻均匀。

(6)灌装、杀菌、冷却:将高压均质处理后的发芽藜麦汁饮料立即灌装于预先杀菌处理的洁净玻璃瓶中,封口后在98~100℃条件下进行杀菌处理5~10 min,冷却至55℃。

1.5 发芽藜麦粉酶解工艺优化

1.5.1 酶解工艺优化单因素试验

(1)加酶量对发芽藜麦粉酶解的影响。确定料液比为 1∶12,酶解温度 65 °C,酶解时间 60 min,加酶量分别为 0.2%、0.4%、0.6%、0.8%、1.0%、1.2%,以透光率为指标,确定单因素最佳水平。

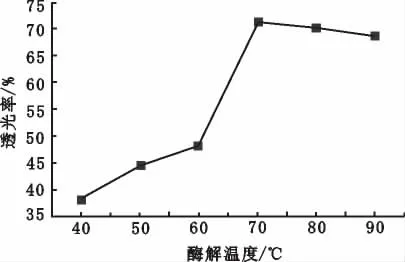

(2)酶解温度对发芽藜麦粉酶解的影响。确定料液比为1∶12,加酶量0.6%,酶解时间60 min,酶解温度分别为 40、50、60、70、80、90 °C, 以透光率为指标,确定单因素最佳水平。

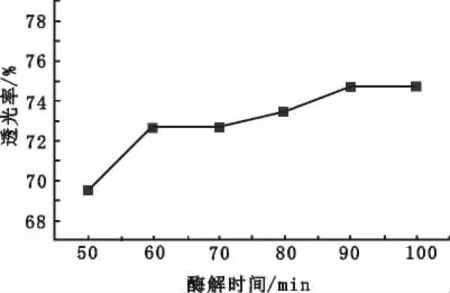

(3)酶解时间对发芽藜麦粉酶解的影响。确定料液比为 1∶12,加酶量 0.6%,酶解温度 65 °C,酶解时间分别为 50、60、70、80、90、100 min,以透光率为指标,确定单因素最佳水平。

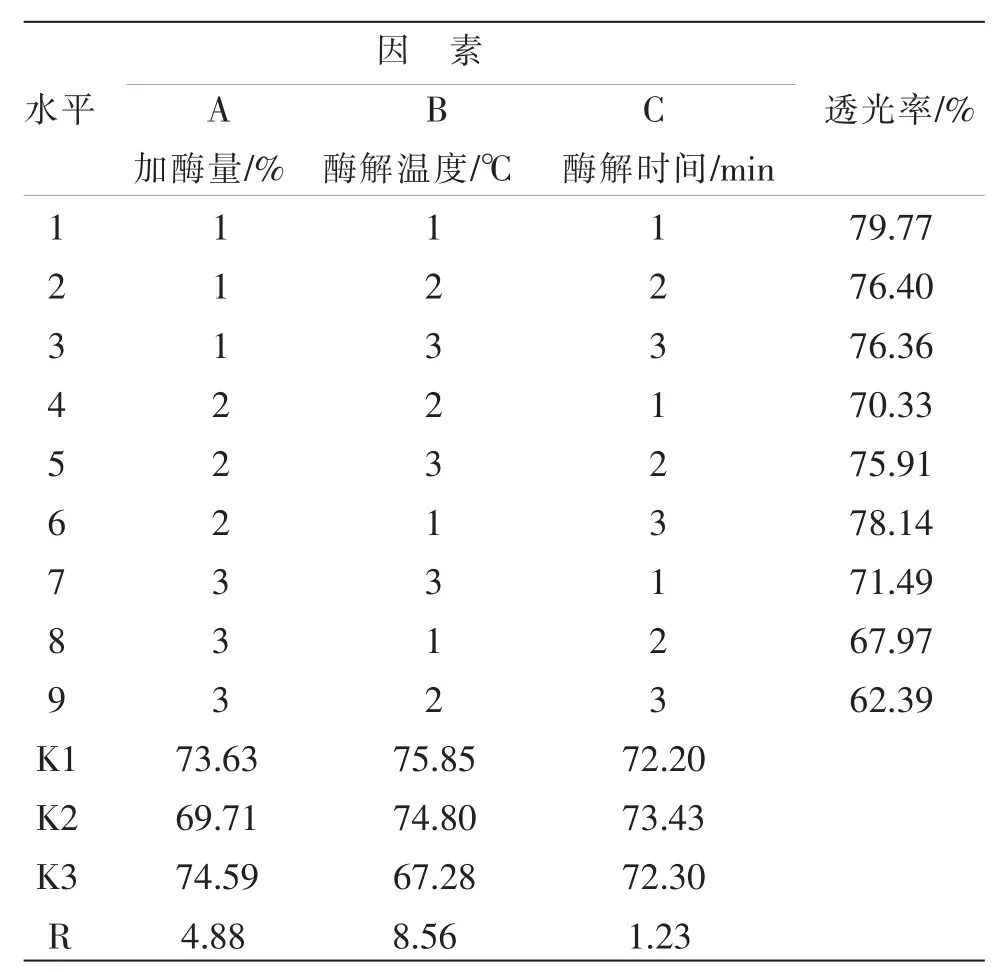

1.5.2 酶解工艺优化正交试验

在单因素试验的基础上,选取加酶量、酶解温度、酶解时间设计L9(33)正交试验,以透光率为指标,确定最佳酶解糊化工艺条件。

表1 酶解工艺优化正交试验因素水平表

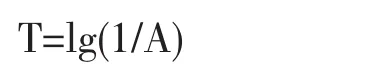

1.5.3 透光率(T)的计算

取一定量的发芽藜麦酶解液,以4 500 r/min的转速离心10 min后,采用紫外分光光度计,在波长660 nm下测定其吸光度A[15]。重复实验3次取平均值,计算发芽藜麦酶解液的透光率T,计算公式为:

1.6 发芽藜麦汁饮料的配比设计

1.6.1 发芽藜麦汁饮料配比设计单因素实验

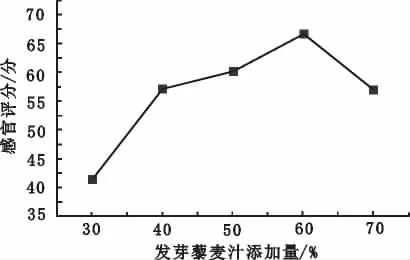

(1)发芽藜麦汁添加量对饮料品质的影响。确定D-木糖添加量为6%,果胶添加量为0.3%,分别加入30%、40%、50%、60%、70%的发芽藜麦汁,确定发芽藜麦汁添加量对发芽藜麦汁饮料品质的影响。

(2)D-木糖添加量对饮料品质的影响。确定发芽藜麦汁添加量为50%,果胶添加量为0.3%,分别加入 6%、8%、10%、12%、14%的 D-木糖,确定 D-木糖添加量对发芽藜麦汁饮料品质的影响。

(3)果胶添加量对饮料品质的影响。确定发芽藜麦汁添加量为50%,D-木糖添加量为6%,分别加入0.1%、0.2%、0.3%、0.4%、0.5%的果胶,确定果胶添加量对发芽藜麦汁饮料品质的影响。

1.6.2 发芽藜麦饮料配比正交试验

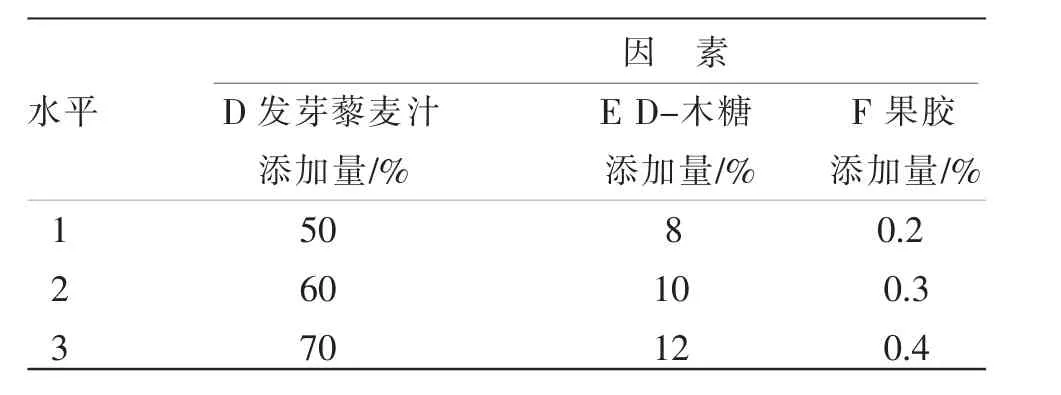

依据单因素实验结果,选发芽藜麦汁添加量、D-木糖添加量、果胶添加量设计L9(33)正交试验,以感官评价作为指标,确定发芽藜麦汁饮料最佳配比。

表2 发芽藜麦汁饮料配比正交试验因素水平表

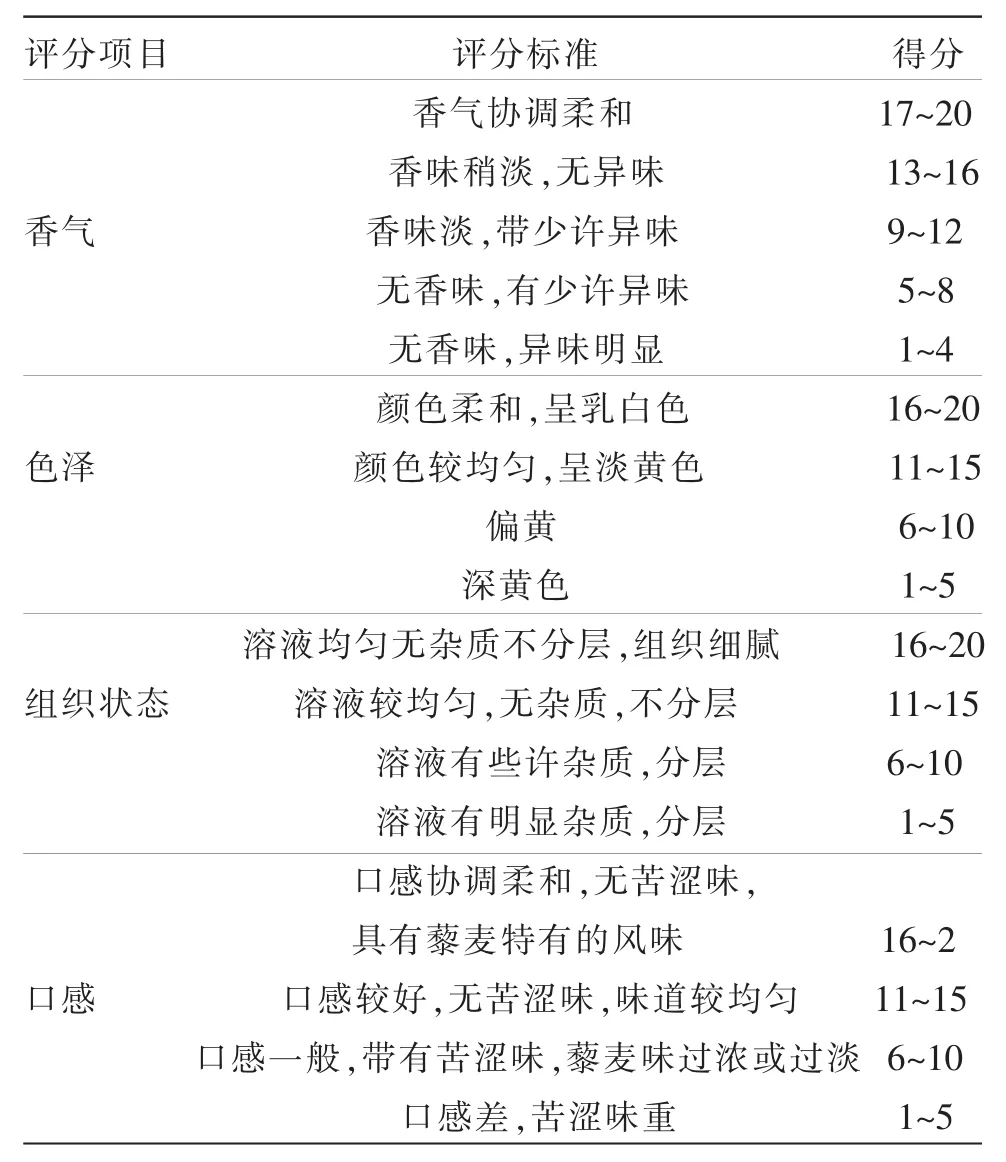

1.7 发芽藜麦汁感官评价

以产品的香气、色泽、组织状态及口感为指标对藜麦中功能饮料进行感官评价,邀请食品科学与工程专业并对试验样品的感官性质差别具有识别能力的5位学生作为品评员,样品随机提供给评价员,每位评价员单独进行品评,相互不接触交流,样品评定之间用清水漱口。

表3 发芽藜麦饮料的感官评价评分标准

2 结果与分析

2.1 藜麦发芽过程中营养成分的变化

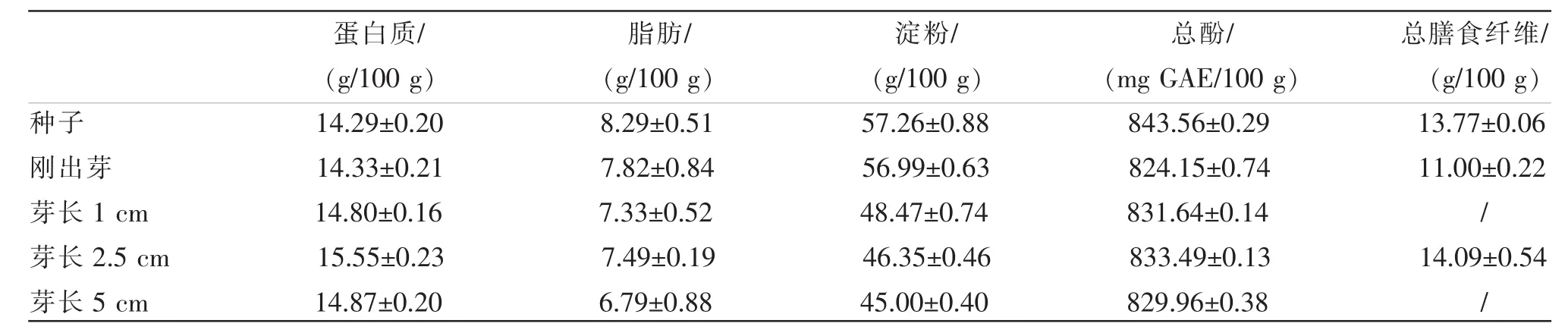

选取饱满完好的藜麦粒,置于(24±1)℃的恒温恒湿培养箱中进行萌芽处理。分别选择种子、刚出芽、芽长1 cm、芽长2.5 cm以及芽长5 cm的藜麦,测定其蛋白质、脂肪、淀粉、总酚、总膳食纤维含量。

由表4可知,经萌芽处理后,藜麦中的营养成分含量丰富,呈动态变化趋势。其中以蛋白质为主,蛋白质含量先增后减,在芽长2.5 cm时蛋白质含量达到最高值15.5 g/100 g;脂肪含量前期呈下降趋势,在芽长为1.5 cm有短时下降,从总体上看呈逐渐下降趋势,在芽长5 cm时达到最低值6.79 g/100 g;总膳食纤维含量先减后增;总酚含量前期呈下降趋势,在芽长期1.5 cm有短时上升,从总体上看呈下降趋势,此趋势与酚类物质在藜麦体内的代谢有关。通过萌芽处理后的藜麦可改善藜麦种子时期的口感,改变藜麦功能性营养成分含量,因此在食用及加工藜麦时,人们可根据其具体的变化规律选择实验需要的萌芽时期,使各种指标达到最优[10]。

表4 藜麦萌发过程中的营养物质含量

2.2 酶解工艺优化单因素试验结果与分析

2.2.1 加酶量对发芽藜麦粉酶解的影响

加酶量单因素试验结果如图1所示,当加酶量较小时,藜麦糊化效果较差;当加酶量为0.8%时透光率达到最大值为40.56%。此时,淀粉酶的糊化效果最好,淀粉酶的添加量达到饱和。因此选择0.8%加酶量对发芽藜麦汁进行酶解。

图1 加酶量对发芽藜麦粉酶解的影响

2.2.2 酶解温度对发芽藜麦粉酶解的影响

酶解温度单因素试验结果如图2所示,当酶解温度较低时,发芽藜麦饮料糊化效果较差;当酶解温度较高时,由于高于70℃时,破坏了淀粉酶的结构,影响了其催化活性,导致部分淀粉酶失活。酶解温度在70°C,透光率达到最大值为71.10%。因此,以70℃作为淀粉酶的最适酶解温度。

图2 酶解温度对发芽藜麦粉酶解的影响

2.2.3 酶解时间对发芽藜麦粉酶解的影响

酶解时间单因素试验结果如图3所示,当酶解时间短时,发芽藜麦饮料糊化效果较差。随着酶解时间的延长,酶解液中的透光率逐渐增加直至趋于平衡。在酶解时间为90 min时,酶解液中的透光率达到最大值74.75%,说明此时酶解反应完全。因此,以90 min作为淀粉酶的最适酶解时间。

图3 酶解时间对发芽藜麦粉酶解的影响

2.3 酶解工艺优化正交试验结果与分析

根据单因素试验结果,以透光率为考察指标,采用正交试验对酶解温度、加酶量、酶解时间进行优化,确定发芽藜麦饮料最佳酶解工艺条件,正交试验结果与分析见表5。

表5 发芽藜麦饮料酶解工艺正交试验设计及结果

由表5可知,对发芽藜麦粉酶解工艺影响大小依次为:酶解温度>加酶量>酶解时间,根据表5中K值得到最优酶解糊化组合为A3B1C2即加酶量0.8%、酶解温度70℃和酶解时间90 min。使用该组合制得萌芽藜麦蛋白饮料色泽柔和,呈淡黄色,具有藜麦特有香气,组织细腻。

2.4 发芽藜麦饮料配比单因素试验结果与分析

2.4.1 发芽藜麦汁添加量对饮料品质的影响

发芽藜麦汁饮料添加量单因素试验如图4所示,随着发芽藜麦汁添加量的增加,感官评分先升高、后下降。当发芽藜麦汁添加量较低时,饮料中藜麦香气较淡,当发芽藜麦汁添加量较高时,饮料略带苦味,导致评分较低。发芽藜麦汁添加量为60%时,感官评分达到最大值为66.8分。说明在藜麦汁添加量在条件下品尝者接受度较高。

图4 发芽藜麦汁添加量对饮料品质的影响

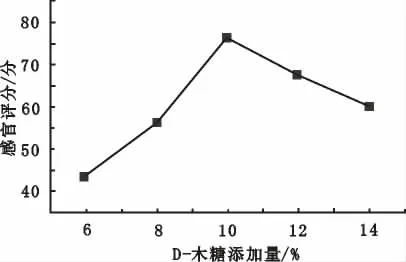

2.4.2 D-木糖添加量对饮料品质的影响

D-木糖添加量单因素试验如图5示,随着D-木糖添加量增加,感官评分先升高、后降低,在D-木糖添加量为10%时,感官评分达到最高值为76.8分。

图5 D-木糖添加量对饮料品质的影响

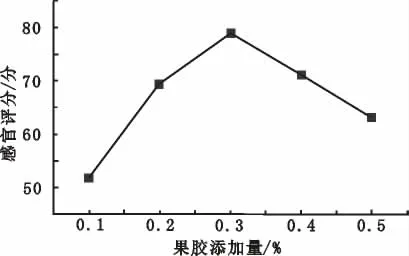

2.4.3 果胶添加量对饮料品质的影响

果胶添加量单因素试验如图6所示,随着果胶添加量的增加,感官评分先升高、后降低。在果胶添加量为0.3%时,感官评分达到最大值为79分,说明0.3%的果胶添加量接受度更高,饮料口感较好。

图6 果胶添加量对饮料品质的影响

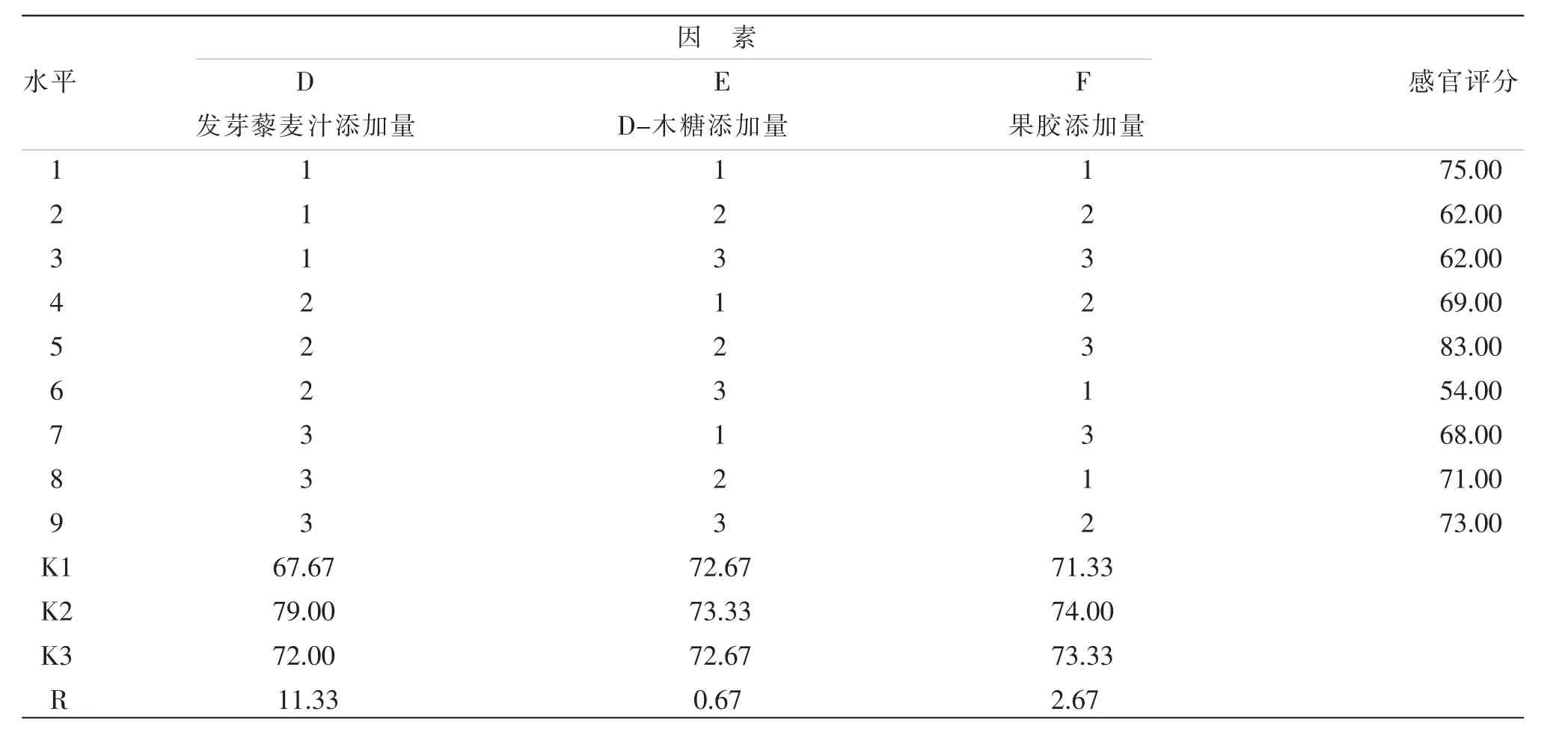

2.5 发芽藜麦饮料配比正交试验结果与分析

依据单因素实验结果,以感官评价作为指标,采用正交试验对发芽藜麦汁添加量、D-木糖添加量、果胶添加量进行优化,确定最佳发芽藜麦汁饮料配比工艺条件,正交试验结果与分析见表6。

由表6可知,对发芽藜麦汁饮料感官评价值影响梯度为发芽藜麦汁添加量>果胶添加量>D-木糖添加量,且最优配比组合为D2E2F2,即60%发芽藜麦汁添加量、10%D-木糖添加量、0.3%果胶添加量。

表6 发芽藜麦饮料配比正交试验设计及结果 %

3 结论与展望

本文将藜麦进行萌发,探究藜麦萌发过程中营养物质变化规律及最佳萌发条件。结果表明,藜麦萌发中营养物质会呈现不同程度变化,在藜麦萌芽芽长2.5cm时蛋白质含量最高,其值为15.55g/100 g,其它成分如淀粉含量为46.35 g/100g,膳食纤维含量为14.09 g/100g,总酚含量为833.49 mg GAE/100 g,脂肪含量为7.49 g/100 g。根据本实验追求高蛋白的目标,选择2.5 cm芽长的藜麦样品为后续酶解试验最佳原材料。通过单因素实验和正交实验,以透光率结合正交试验K值为指标,对萌芽藜麦蛋白饮料生产中的酶解糊化工艺进行探究,确定最佳工艺条件为:加酶量0.8%、酶解温度70℃、酶解时间90 min,酶解工艺可以有效解决饮料因淀粉含量高而易产生沉淀絮凝的问题,且提高了藜麦营养成分的消化吸收率。随后,以感官评分为指标,对萌芽藜麦蛋白饮料的配比工艺进行单因素试验和正交实验。确定藜麦蛋白饮料最佳配比为:发芽藜麦汁60%、D-木糖10%、果胶0.3%。该配方下制得的饮料色泽稠度适中,口感细腻,香气浓厚,营养物质含量丰富。该款发芽藜麦饮料的研究为市场上饮料开发提供了新思路,为大众消费增添了新选项,进一步促进了藜麦产业的发展。