用于非金属核素面源制备的阳极氧化工艺的建立

2021-08-19陈克胜徐利军叶宏生姚艳玲肖振红

陈克胜,夏 文,罗 瑞,林 敏,徐利军,叶宏生,姚艳玲,肖振红

(中国原子能科学研究院 计量与校准技术重点实验室,北京 102413)

放射性标准面源是开展表面活度测量仪、表面污染仪等计量器具的检定、校准,保证其量值能依法溯源并准确可靠的重要的计量标准器具。随着核技术的不断发展,各种用于地面、墙面等工作面的放射性表面污染检测仪器/仪表以及放射性工作人员人体表面放射性污染监测仪器/仪表的使用量逐年增多,对各种标准面源的需求也日益增强。前期已经研制开发了分子电镀法制备大面积α(241Am、239Pu)、β(90Sr-90Y、204Tl)面源[1],缓解了我国在表面污染仪器/仪表的校准检定需求。但是分子电镀难以解决非金属核素(14C、36Cl等)面源的制备,本工作拟建立一套阳极氧化装置,研究建立在铝板/铝片表面生成多孔、耐磨的氧化膜[2-8]的工艺参数;通过14C吸附实验验证研制的氧化膜的吸附性能[9-10];为放射性标准面源,特别是非金属核素(14C、36Cl等)标准面源的研制提供一种新型的途径。

1 主要装置与试剂

1.1 测量装置

低本底α、β测量仪:BH1216Ⅲ型,中核(北京)核仪器厂;膜厚测量仪:DUALSCOPE MP0,德国菲希尔(Fischer);电子天平:AE240S,梅特勒。

1.2 14C溶液

14C溶液为葡萄糖/甘露糖的标记物,采用国防科技工业电离辐射一级计量站液体闪烁计数器装置对14C水溶液的比活度进行标定;经标定,14C溶液的比活度为18.3 Bq·mg-1(U=2.8%,k=2)。

1.3 阳极氧化装置

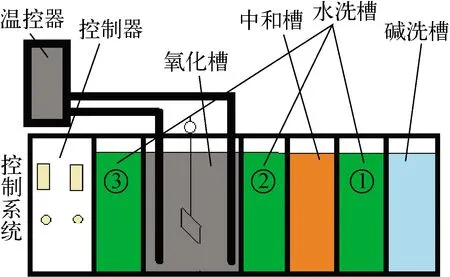

实验建立的阳极氧化装置示于图1,主要由碱洗槽、水洗槽①、中和槽、水洗槽②、阳极氧化槽、水洗槽③和控制器组成。碱洗槽内盛10%的氢氧化钠溶液[11],用于去除铝板/铝片表面铝的氧化物和油污的作用;水洗槽①~③均为流动的自来水,主要用于洗涤,去除上一步骤残留在铝板/铝片表面的残余液体或者氢氧化铝沉淀;中和槽内盛10%的铬酸溶液[11],用于去除碱洗后在铝板/铝片表面形成的一层黑膜,使其表面更光亮;阳极氧化槽内盛20%的硫酸溶液[11],用于铝板/铝片的阳极氧化。控制器主要用于控制阳极氧化电压/电流、与温控器配合控制电解液温度。

图1 阳极氧化装置示意图Fig.1 The diagrm of the anodizing devise

2 实验流程

氧化膜制备工艺流程如下:加工好的铝片清洗干净后,分别用360目和600目的砂纸打磨,去除表面的氧化层和划痕,使铝片表面平整,用水冲洗干净;铝片在夹具上固定后,依次在碱洗槽中浸泡15 min,水洗槽①中洗涤2 min,中和槽中浸泡4 min,水洗槽②中洗涤2 min;随后将铝片转移到氧化槽中,调节电解液温度至预设的温度,待温度稳定后,打开电源,将电压逐步升高到目标电压,记录时间、电压、电流等参数,待氧化到预定的时间后,将电压降为0 V;将铝片从氧化槽转移到水洗槽③中洗涤2 min。取出后用于氧化膜厚度测量或放射性溶液吸附。

3 实验结果

3.1 电压与氧化膜厚度的关系

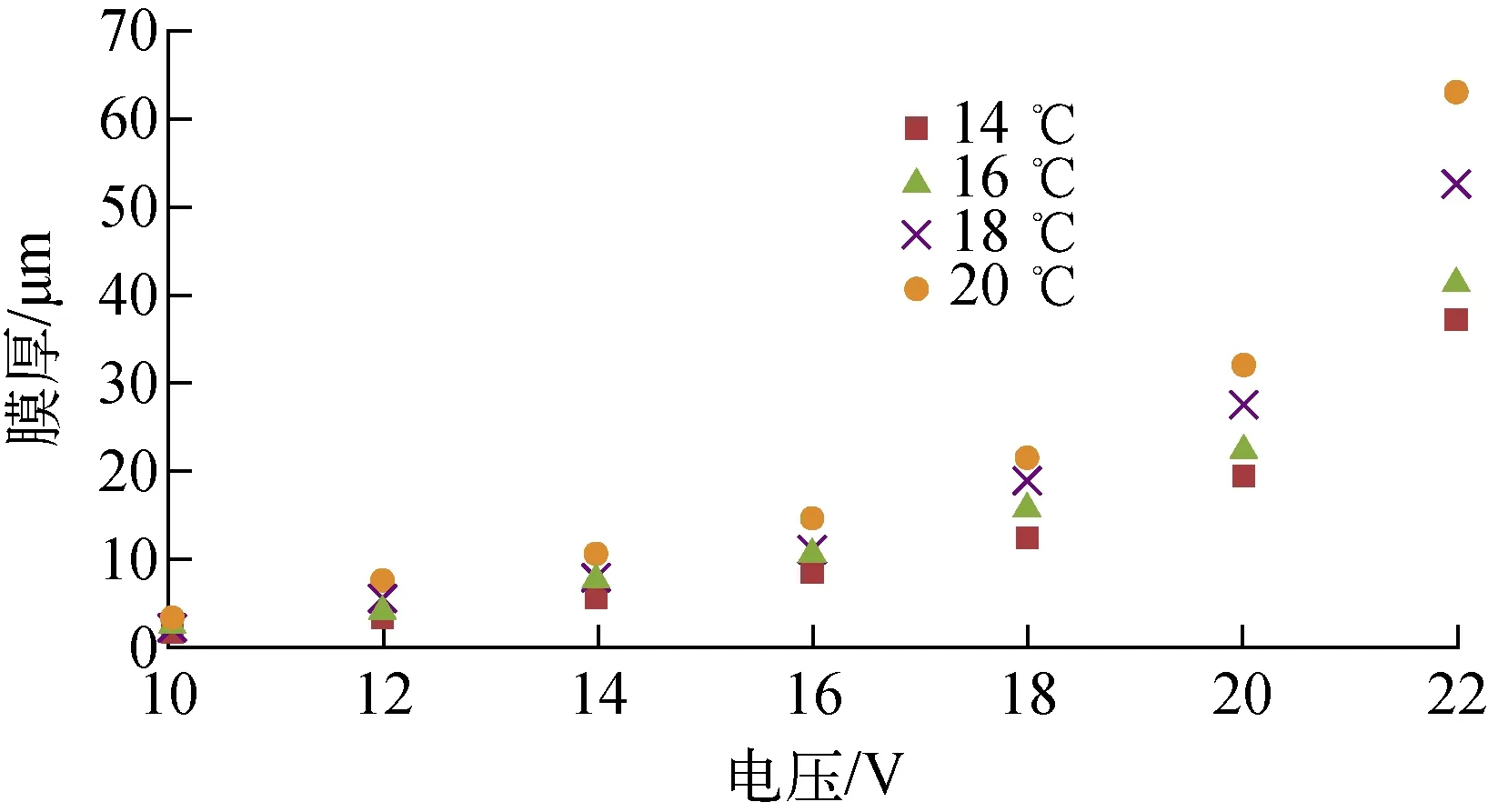

经过碱洗槽、水洗槽①、中和槽、水洗槽②处理后的铝片转移到氧化槽中,将氧化时间固定为1 h,温度分别设定某一固定温度(14、16、18、20 ℃),在该温度下,从10~22 V,每间隔2 V,进行氧化膜制备实验,所得铝片表面氧化膜厚度与阳极氧化电压关系示于图2。

图2 氧化膜厚度与电压关系曲线(t=60 min)Fig.2 The relationship curve between the membrane thickness and the anodizing volt (t=60 min)

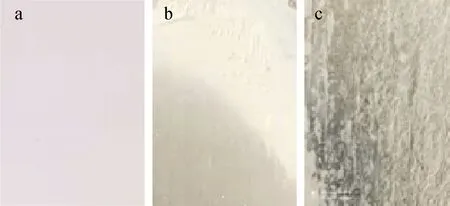

由图2可知,在10~22 V,14~20 ℃范围内,随着电压升高,氧化膜的膜厚增长速度增加,且相同电压下,电解液温度越高,氧化膜成膜速度越快。但电压达到22 V后,局部温度过高,氧化膜会出现如图3b、图3c所示粉化和氧化烧损现象[9]。

a——正常的氧化膜;b——发生粉化的氧化膜; c——发生氧化烧损的氧化膜 图3 阳极氧化膜图片Fig.3 The pictures of the anodizing membrane

3.2 时间与氧化膜厚度的关系

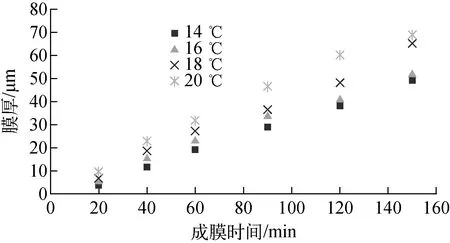

经过碱洗槽、水洗槽①、中和槽、水洗槽②处理后的铝片转移到氧化槽中,将氧化电压固定为20 V,将温度分别设定为某一固定温度(14、16、18、20 ℃),在20~150 min范围内改变氧化时间,进行氧化膜成膜实验,所得铝片表面氧化膜厚度与成膜时间关系示于图4。

图4 氧化膜厚度与成膜时间关系曲线(U=20 V)Fig.4 The relationship curve between the membrane thickness and anodizing time (U=20 V)

由图4可知,相同的电压、时间下,温度越高,氧化膜越厚;在相同的电压和温度下,成膜时间越长,氧化膜越厚。实验发现,当温度为18 ℃和20 ℃时,氧化时间超过90 min后会出现氧化膜的粉化现象,时间越长,粉化越严重。

3.3 优化条件下时间与氧化膜厚度的关系

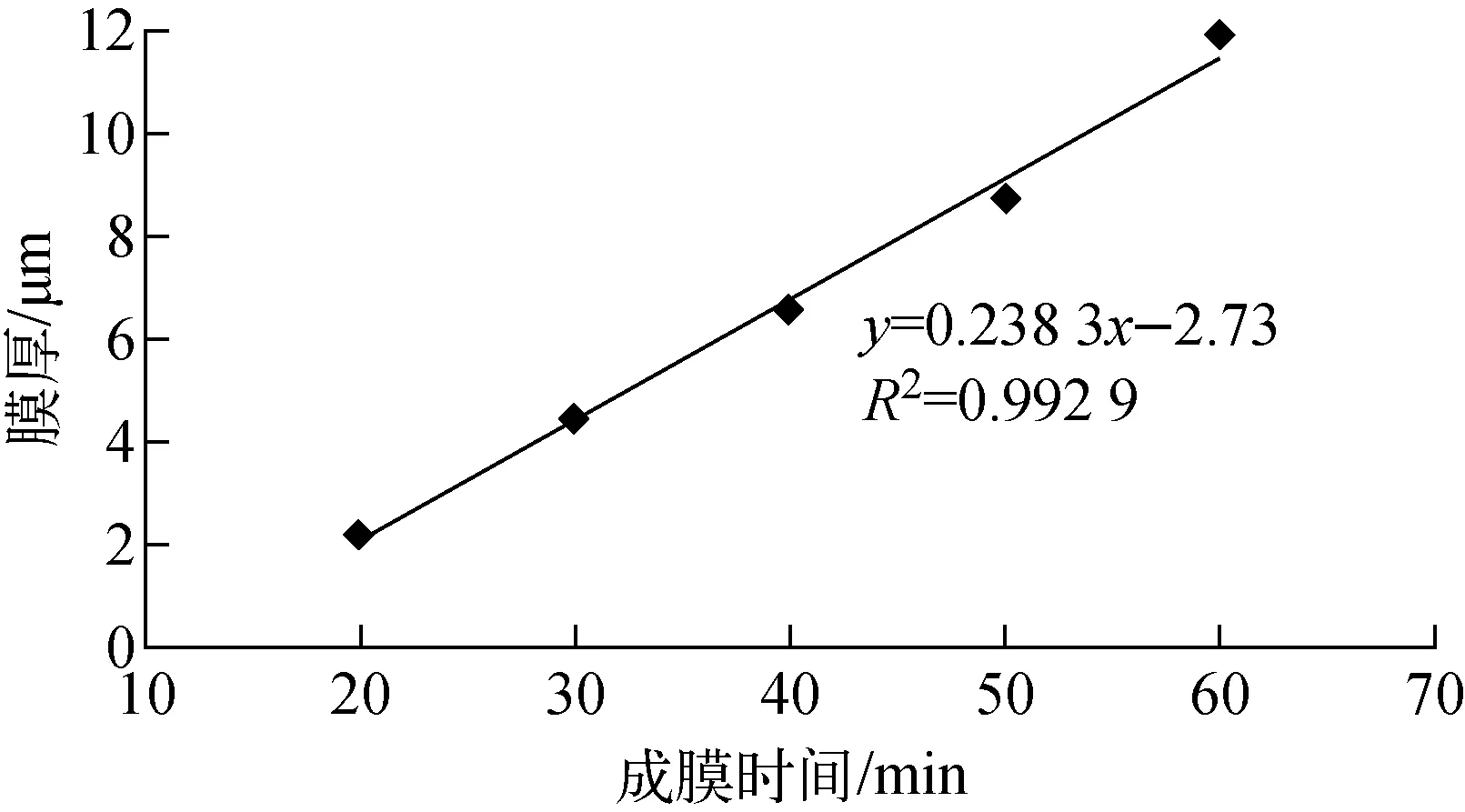

为了尽量提高氧化膜的生成速度,又能有效控制氧化膜的质量,防止氧化膜的粉化,综合考虑上述研究结果,将氧化工艺参数温度和电压分别优选为18 ℃和16 V,并将氧化时间控制在20~60 min范围内,进行氧化膜成膜参数验证。所得铝片表面氧化膜厚度与成膜时间关系示于图5。

图5 氧化膜厚度与成膜时间关系曲线 (T=18 ℃,U=16 V)Fig.5 The relationship curve between the membrane thickness and anodizing time (T=18 ℃,U=16 V)

由图5 可知,在温度为18 ℃、电压为16 V,成膜时间为20~60 min条件下,氧化膜厚度与氧化时间成线性关系,线性相关系数R2=0.992 9。

3.4 氧化膜均匀性测定

电解液温度设为18 ℃、氧化电压设为16 V的条件下,将氧化时间分别设为20、30、40、50、60 min。在外形尺寸为100 mm×150 mm×1 mm的铝板上制备氧化膜,然后在100 mm×150 mm的面上分5列,每列取7个点,采用涂层测量仪进行氧化膜厚度检测,每次测量时采用标准样品对涂层测量仪进行校验,以保证测量的准确性。以各测量点厚度的相对标准变差表示氧化膜的均匀性,其结果列于表1,由表1可见,除氧化时间20 min时,由于膜厚较薄,测量误差导致相对标准偏差较大外,其他条件下氧化膜均匀性均优于7%。

表1 氧化膜均匀性测量结果Table 1 The measuring result of the uniformity of membrane thickness

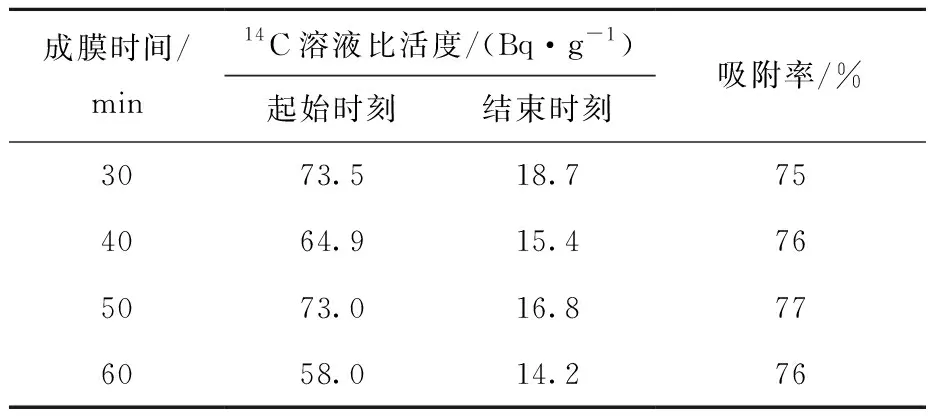

3.5 氧化膜吸附性能验证

将电解液温度设为18 ℃,氧化电压16 V,氧化时间分别设为30、40、50、60 min,制得的氧化膜浸泡在4 mm厚14C溶液中,吸附时间定为6 h;在吸附起始时刻和结束时刻分别定量吸取少量14C溶液于测量盘内,晾干后用低本底α、β测量仪测量,得到起始时刻和结束时刻14C溶液的比活度,以14C溶液比活度的变化值与起始时刻的比值表示14C的吸附率,结果列于表2。由表2结果可知,该条件下制备的氧化膜对14C的吸附效率均优于75%。

表2 氧化膜吸附性能验证结果Table 2 The confirming result of the adsorbability of anodizing membrane

4 结论

利用建立的阳极氧化装置,在电解液温度14~20 ℃,氧化电压10~22 V,氧化时间20~150 min范围内,进行了阳极氧化膜工艺参数的研究,制备的氧化膜厚度在4~60 μm之间;较高的电解液温度(20 ℃)和氧化电压(20 V)容易导致氧化膜出现粉化、氧化烧损现象。氧化电压16 V、电解液温度18 ℃、氧化时间30~60 min范围内,制备的氧化膜均匀性优于7%;并在该条件下进行了14C吸附实验,吸附率均优于75%。可为放射性标准面源的研制提供一种新型的途径。