纳米微孔铝片太阳辐射吸收性能测试研究

2021-03-29刘海力杨晚生赵旭东

何 松, 陈 旺, 刘海力, 杨晚生, 赵旭东

(1.湖南人文科技学院 能源与机电工程学院, 湖南 娄底 417000; 2.广东工业大学土木与交通工程学院, 广东 广州 510006; 3.赫尔大学 工程学院, 英国 赫尔 HU6 7RX)

随着社会经济的快速发展,能源问题日益严峻,传统的化石燃料不仅是不可再生能源,而且还会严重污染大气环境。近年来,对太阳能、风能、潮汐能、地热能等可再生能源的研究已经成为热点。太阳能以其普遍、安全、利用简单等优点被广泛应用于人们的生产生活中。然而普通吸热板对太阳辐射的吸收系数不高,导致太阳能无法得到充分利用,因此,如何提高太阳能的利用效率已经成为目前的研究热点。集热器是目前应用较为广泛的太阳能吸收装置,传统集热器因其热效率不高而限制了它的应用推广。目前,强化集热器传热性能的改进措施主要包括结构改造和表面涂层改造。

改变吸热板结构。王军锋等[1]设计了一种导流板渗透式太阳能空气集热器,并对其进行了试验研究,结果表明,这种集热器较传统太阳能空气集热器在集热效率和出风口温度上都有较大提高,集热效率在相同条件下提高约20%。朱婷婷等[2]在传统平板太阳能空气集热器上添加了微热管阵列这种高效的导热元件,使该新型集热器在风量为290 m3/h的条件下,瞬时集热效率稳定在68%。刘思宇等[3]在吸热板上镀上蓝钛膜,制成双层中空玻璃盖板的太阳能平板集热器,通过改变进口温度和工质流量,研究了集热器的集热性能,结果表明:该集热器的集热效率曲线截距为0.83,热损系数为3.1W/(m2·K)。李世平等[4]以热管为集热部件,试制了一种平板式热管太阳能空气集热器,在日总太阳辐射为14.4 MJ/m2~19.8 MJ/m2的气候条件下,平板式热管太阳能空气集热器的瞬时集热效率在15.3%~74.5%之间。

上述研究表明,对太阳能集热器结构上的改进并不能大幅度提升其对太阳能的吸收效率,且增加集热器整体结构的复杂性,会增加生产成本,也不利于后期的运行维护。对太阳能集热器的金属表面进行涂层处理已经成为目前的研究热点。

吸收涂层改造。周福林等[5]采用激光熔覆法在不锈钢基体上制备了多尺度碳化钛基金属陶瓷涂层,该涂层表面对太阳辐射的吸收率为86%,发射率为4%,具有较强的高温稳定性。王晓波等[6]采用多弧离子镀制备了Cr/CrAlN/CrAlON/CrAlN/CrAlON/CrAlO多吸收层光谱选择性吸收涂层,其吸收率达0.90,发射率为0.15。Gao等[7]采用磁控溅射技术将TiC/Al2O3涂料喷涂于不锈钢表面,这种新型涂层表面对太阳辐射的吸收系数为0.92,在82℃时其热反射率为0.13,该涂层具有较好的稳定性,当真空温度达到650 ℃时,该涂层的吸收系数仍能稳定2h。Feng等[8]利用直流反应磁控溅射技术将光谱选择性涂层TiAlN/TiAlSiN/Si3N4等多层涂层沉积在不锈钢基体上,在最佳条件下该涂层太阳辐射平均吸收率达0.938,反射率为0.099,在高温272 ℃下持续处理300 h,该涂层表面结构仍能保持稳定。

上述研究表明,吸收涂层确实对太阳能有较高的吸收系数。但是,孙志强等[9]研究发现,表面涂层容易氧化,且涂层中的不同金属离子会相互扩散,增强其对太阳辐射的反射率,在使用一段时间后,其对太阳能的吸收系数会明显降低。李世杰等[10]采用直流及中频反应溅射在Cu基底上沉积SiCrOxNy光谱选择性吸收涂层,通过试验研究发现,随着时间的推移,该吸收涂层表面出现了界面处元素扩散、Cu基底氧化以及涂层脱落等现象,太阳能吸收效率明显降低。

为解决上述问题,本文通过阳极氧化法,在铝基材料表面形成纳米微孔,通过增加表面的比表面积和太阳光线在表面纳米微孔内的反射次数来提高其对太阳辐射的吸收能力。由于纳米微孔是通过阳极氧化直接生成在金属表面,所以不存在上述脱落问题。本试验通过阳极氧化法制得了30nm和400nm两种纳米孔径的铝片,通过所搭建的测试平台,对纳米微孔铝片表面的太阳辐射吸收性能进行了测试,获得了不同孔径纳米微孔铝片表面的太阳辐射吸收性能的评价指标。

1 样品工作原理及测试装置

1.1 测试样品工作原理

当太阳光线照射到纳米微孔铝片表面时,一部分会被铝片表面吸收,一部分会在纳米微孔内部反射,最终被铝片吸收。这一过程可以减少太阳光线从铝片表面向外界环境的反射,从而提高太阳能的吸收效率。

此外,小孔径纳米微孔铝片的多重反射效应更为明显,相同孔深下,孔径越小,太阳光线反射次数越多,铝片的吸热量越大。

1.2 测试装置

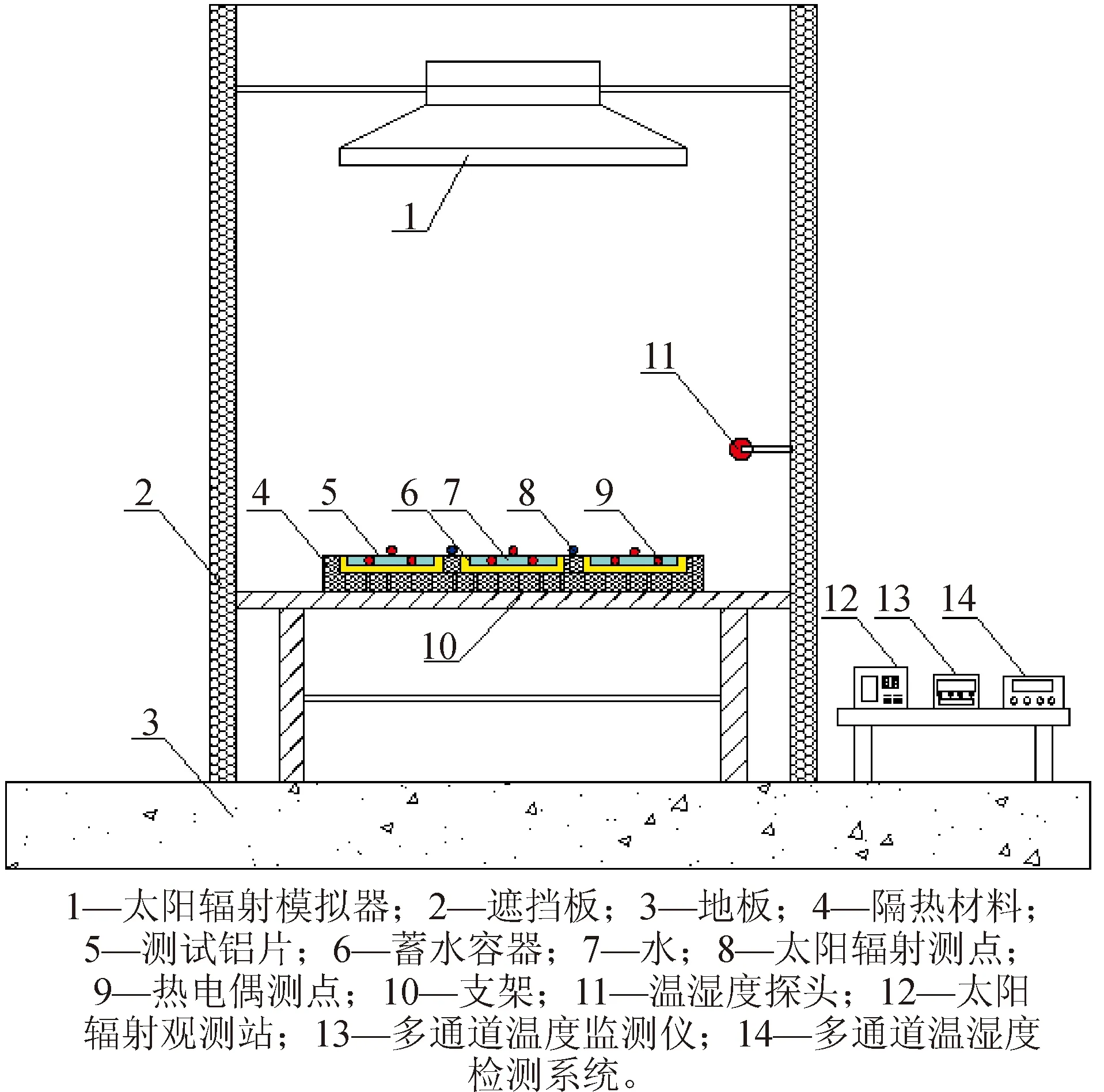

为分析不同孔径纳米微孔铝片表面对太阳辐射的吸收性能及其影响因素,通过所搭建的试验测试平台,对孔径30 nm和400 nm(受试验条件所限,能制备的纳米微孔铝片孔径范围为30 nm~400 nm;30 nm孔径为纳米级微孔,400 nm孔径为微米级微孔)的纳米微孔铝片的太阳辐射吸收性能进行了测试,并将其与普通抛光铝片的吸收性能进行对比。测试平台构造如图1所示。

图1 试验测试平台构造图Fig.1 Structure diagram of test platform

测试装置由太阳辐射模拟器、测试铝片(包括抛光铝片、30 nm微孔铝片和400 nm微孔铝片)、支架、蓄水容器、隔热材料、参数测试仪器等组成。太阳辐射模拟器电压为220 V,最大功率2 000 W,其辐射强度范围为100 W/m2~800 W/m2;三种铝片长宽均为150 mm×100 mm,重8 g;蓄水容器尺寸均为150 mm×100 mm×10 mm,每个蓄水容器可盛装150 g水;隔热材料为挤塑聚苯乙烯板,其厚度为20 mm,导热系数为0.035 W/(m·K)。通过AT4340多通道温度监测仪、K型热电偶和JTTF太阳辐射观察站等仪器,对铝片表面温度、水温、环境温度和太阳辐射强度进行采集。K型热电偶将多通道温度监测仪与蓄水容器中的水相连,记录水温的变化。蓄水容器内均匀布置3个测温点,取平均值,测温点悬浮在水中,不接触任何壁面。

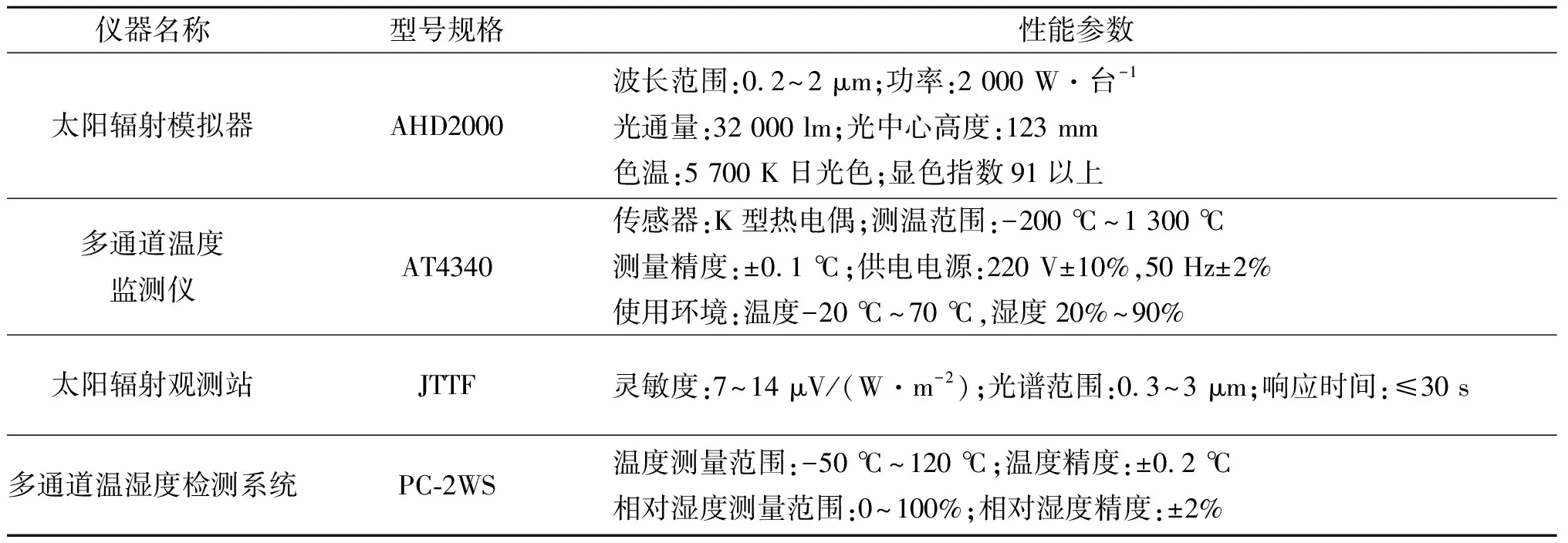

本测试在控制小室内进行,测试铝片包括抛光铝片、30 nm微孔铝片、400 nm微孔铝片,测试模拟的太阳辐射强度工况为100 W/m2、200 W/m2、300 W/m2、400 W/m2、500 W/m2、600 W/m2、700 W/m2、800 W/m2;每组工况测试时间为3 h,每10 min进行一次数据采集。本试验所用的测试仪器及参数如表1所示。

表1 测试仪器及其性能参数Tab.1 Performance parameters of testing instruments

2 测试结果与分析

为分析不同铝片表面对太阳辐射的吸收性能,本试验选取抛光铝片、30 nm微孔铝片和400 nm微孔铝片,分别在辐射强度为100 W/m2~800 W/m2的工况下进行测试。

通过分析三种铝片覆盖下容器中水的温度变化,评价其对太阳辐射的吸收性能。

2.1 典型工况下性能测试分析

2.1.1吸热量

1) 吸热量测试结果分析

吸热量是指铝片表面吸收太阳辐射后铝片本身内能增量与铝片下部容器内水所吸收的热量之和(由于蓄水容器四周包覆有隔热材料,故忽略容器通过侧面和底部的散热量),其计算公式为:

Qz=Qal+Qw

(1)

Qal=calmal(Tal-Tal0)

(2)

Qw=cwmw(Tw-Tw0)

(3)

式中:Qz为总吸热量,J;Qal为测试铝片吸热后的内能增量,J;Qw为水吸收的热量,J;cal为测试铝片的比热容,J/(kg·℃);mal为铝片的质量,kg;Tal为测试铝片温度,℃;Tal0为测试铝片初始温度,℃;cw为水的比热容,J/(kg·℃);mw为容器内水的质量,kg;Tw为水温,℃;Tw0为水的初始温度,℃。

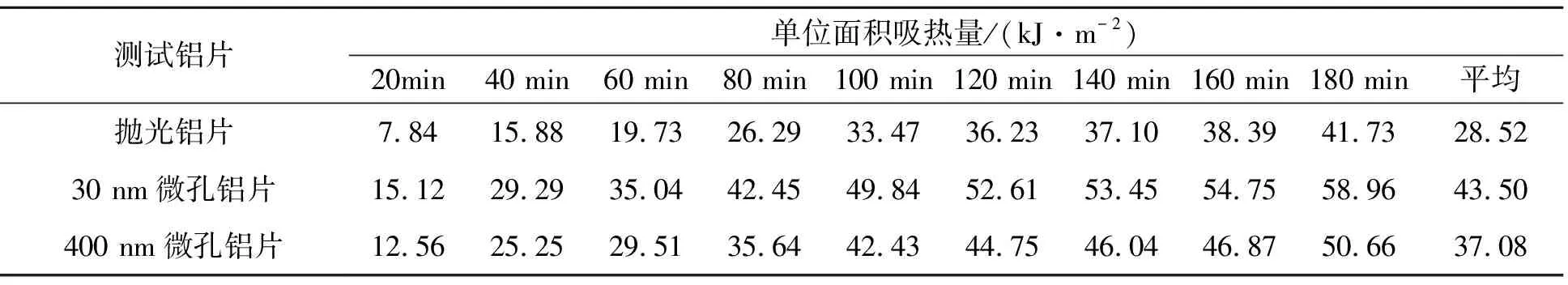

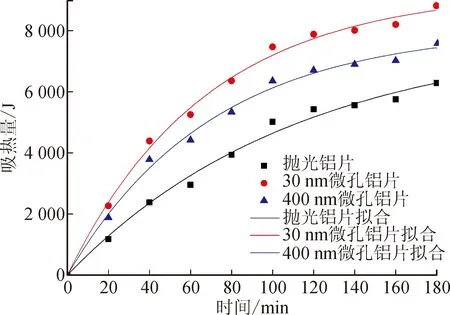

本文以300W/m2辐射强度为典型工况(气象部门数据显示,广州白天的年平均辐射强度为268.6W/m2),在此工况下铝片表面的吸热量计算结果如表2和图2所示。

表2 不同铝片单位面积吸热量Tab.2 Amount of heat absorption of different aluminum sheets per unit area

图2 不同铝片吸热量曲线图Fig.2 Amount of heat absorption of different aluminum sheets

根据测试计算结果可以分析得出以下结论:

a) 抛光铝片平均单位面积吸热量为28.52 kJ/m2,30 nm微孔铝片平均单位面积吸热量为43.50 kJ/m2,400 nm微孔铝片平均单位面积吸热量为37.08 kJ/m2;30 nm微孔铝片表面平均单位面积吸热量为抛光铝片的1.53倍,为400 nm微孔铝片的1.17倍,400 nm微孔铝片表面平均单位面积吸热量为抛光铝片的1.30倍;

b) 任意时刻,30 nm微孔铝片表面总吸热量最高,400 nm微孔铝片次之,抛光铝片最小,说明纳米微孔铝片表面对太阳辐射的吸收性能优于普通抛光铝片,而30 nm微孔铝片表面对太阳辐射的吸收性能优于400 nm微孔铝片;

c) 第1 h内吸热量增幅明显,第2 h吸热量增幅趋于平缓,第3 h吸热量基本趋于平衡,说明随着铝片和水温度的升高,其向周围辐射释放的热量也在增多。

2) 吸热量模型

根据测试结果,结合图2中各曲线的走势,可将铝片吸热量模型设为指数函数模型:

(4)

Q∞-Qz=Ce-βτ

(5)

根据实际物理变化过程,当τ=0时,Qz=0,当τ=∞时,Qz=Q∞,将其代入式(5),得:

Qz=Q∞(1-e-βτ) (0<τ)

(6)

式中:Qz为总吸热量,J;Q∞为稳定状态总吸热量,J;β为系数;τ为时间,min。

上述分析表明,不同铝片下水的吸热量随时间表现为指数递增规律。不同铝片的模型系数Q∞、β及测试值与模型值的平均相对误差如表3所示。

表3 不同铝片的模型系数及平均相对误差(吸热量模型)Tab.3 Model coefficients and average relative errors of different aluminum sheets (heat absorption model)

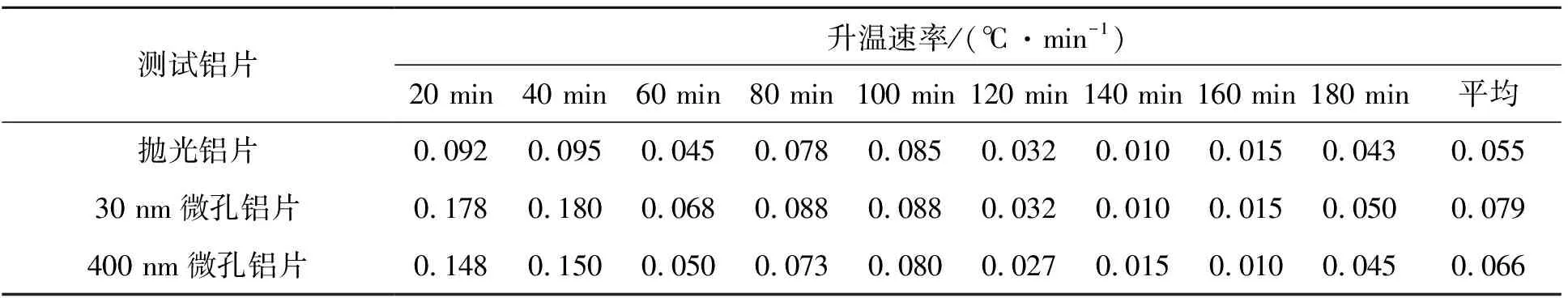

2.1.2升温速率

升温速率是指在相同辐射强度下,三种测试铝片覆盖下容器内水的温度随时间的变化速率,由于铝片本身吸热量仅占水吸热量的1%左右,因此,本试验升温速率拟采用水的升温速率,其计算公式为:

(7)

式中:V为升温速率,℃/min;(T2-T1)为铝片在测试时段内的温度差,℃;τ′为测试时间间隔,min。

升温速率测试计算结果如表4所示,图3为三种铝片覆盖下容器中水的温度随时间的变化曲线图。

结合表4、图3可以分析得出:

图3 不同铝片升温速率曲线图Fig.3 Amount of heating rate of different aluminum sheets

表4 不同铝片升温速率Tab.4 Temperature rising rate of different aluminum sheets

1) 抛光铝片平均升温速率为0.055 ℃/min,30 nm微孔铝片平均升温速率为0.079 ℃/min,400 nm微孔铝片平均升温速率为0.066 ℃/min;

2) 在第1 h内,30 nm微孔铝片升温速率最大,400 nm微孔铝片次之,抛光铝片最小;第2、3 h内,三种铝片升温速率基本趋于一致;

3) 30 nm微孔铝片平均升温速率为抛光铝片的1.44倍,为400 nm微孔铝片的1.20倍,400 nm微孔铝片平均升温速率为抛光铝片的1.20倍;升温速率差异主要出现在前1 h内。

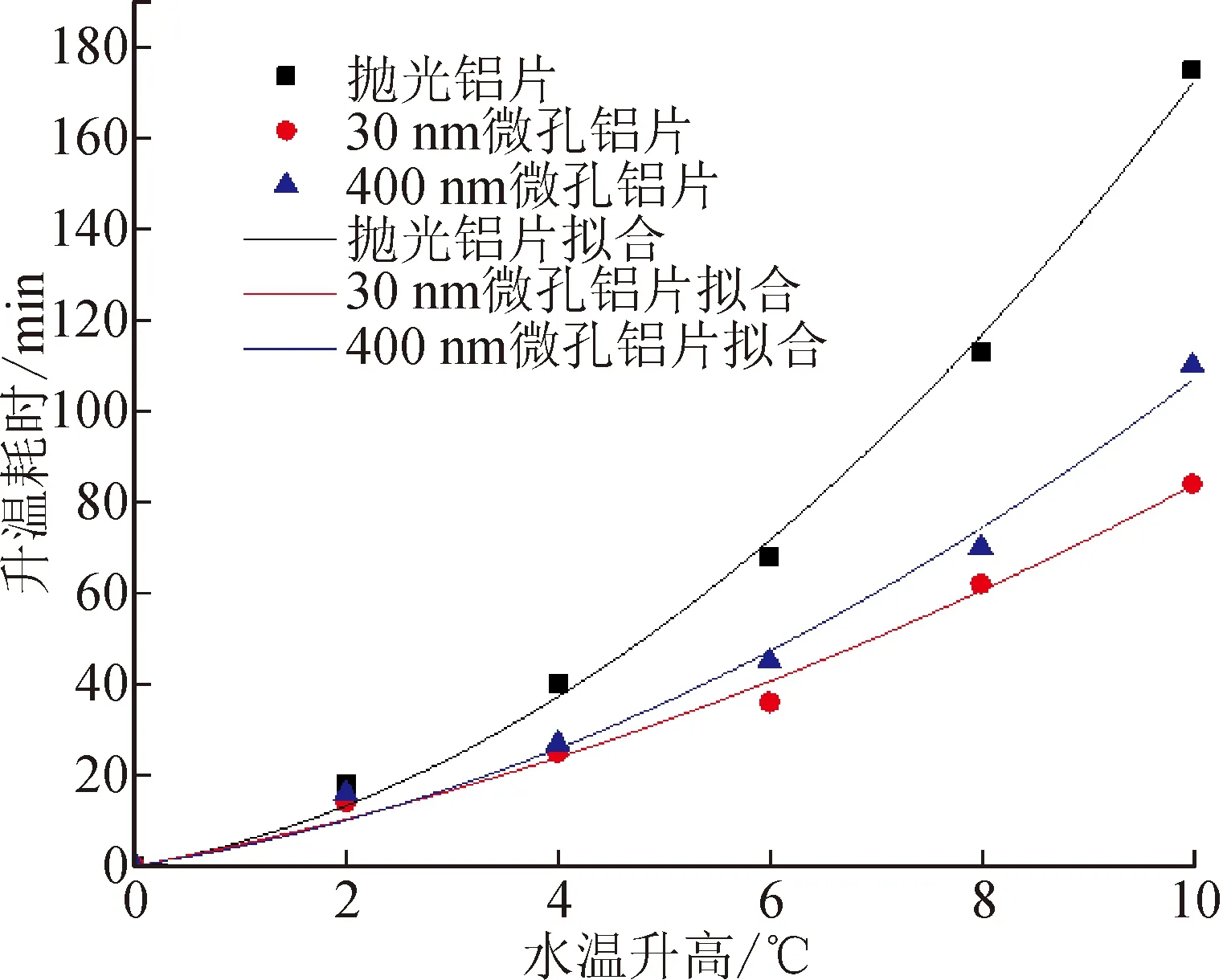

2.1.3升温耗时

1) 升温耗时测试结果分析

升温耗时是描述三种铝片覆盖下容器内的水升高相同温度所需要的时间,测试计算结果如表5和图4所示。

从表5和图4可以分析得出:

图4 对应铝片水温升高所耗时间Fig.4 Time consumed for the corresponding aluminum sheets water temperature rise

表5 不同铝片升温耗时Tab.5 Temperature rise time of different aluminum sheets

a) 抛光铝片平均升温耗时率为13.8 min/℃,30 nm微孔铝片平均升温耗时率为7.4 min/℃,400 nm微孔铝片平均升温耗时率为8.9 min/℃;

b) 当水温升高2℃时,三种铝片所需时间基本一致,当升高4℃时,30 nm微孔铝片和400 nm微孔铝片所需时间相近,约占抛光铝片所需时间的65%;30 nm微孔铝片平均升温耗时率为抛光铝片的53.6%,为400 nm微孔铝片的83.1%,400 nm微孔铝片平均升温耗时率为抛光铝片的64.5%;

c) 以升温6 ℃为界,6 ℃以内三种铝片斜率相对平缓,6 ℃以上斜率均有所增加,这表明当水温高于环境温度6 ℃后,各测试铝片表面的散热量加大;

d) 30 nm微孔铝片与400 nm微孔铝片曲线走势较为贴近,与抛光铝片曲线的间距越来越大,反映出纳米微孔铝片表面对太阳辐射的吸收性能优于抛光铝片表面。

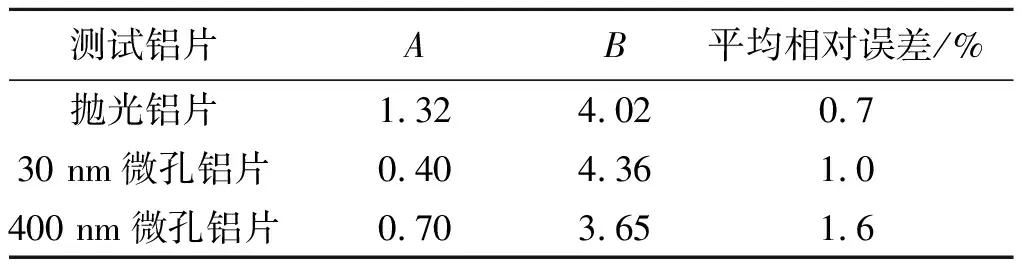

2) 升温耗时模型

根据上述试验测试结果,结合图4中各曲线的走势,可将升温耗时模型设为二次多项式函数模型:

τ=AT2+BT

(8)

式中:τ为所需时间,min;T为升高温度,℃;A、B为常数。

上述分析表明,不同铝片下水温升高与所耗时间呈二次多项式递增规律。

不同铝片的模型系数A、B及测试值与模型值的平均相对误差如表6所示。

表6 不同铝片的模型系数及平均相对误差(升温耗时模型)Tab.6 Model coefficients and average relative errorsof different aluminum sheets (heating time model)

2.1.4表面吸收系数

1) 表面吸收系数测试结果分析

太阳辐射模拟器的辐射一部分被铝片表面反射,一部分被铝片表面吸收,吸收辐射与总辐射的比值即为吸收系数,其计算公式为:

(9)

式中:α为太阳辐射吸收系数;Qα为总的吸热量,J;I为太阳辐射强度,W/m2;A为铝片表面积,m2;(t-t0)为测试始末时间差,min。

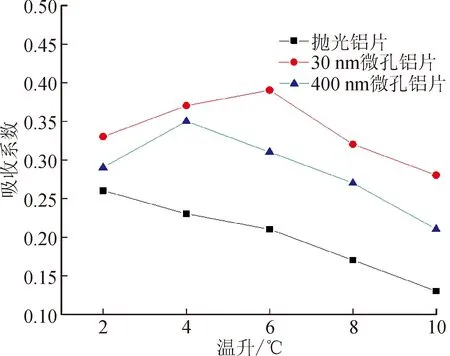

在300 W/m2的辐射强度下,铝片表面对太阳辐射的吸收系数的测试计算结果如表7、图5、图6所示。

表7 不同铝片吸收系数Tab.7 Absorption coefficients of different aluminum sheets

图5 不同铝片吸收系数随时间变化曲线图Fig.5 Absorption coefficients of different aluminum sheets with time

图6 不同铝片吸收系数随温升变化曲线图Fig.6 Absorption coefficients of different aluminum sheets with temperature rise

从表7、图5、图6可以得出以下结论:

a) 30 nm微孔铝片平均吸收系数为0.28,400 nm微孔铝片平均吸收系数为0.24,抛光铝片平均吸收系数为0.17;

b) 三种铝片吸收系数均随时间呈线性递减规律,30 nm微孔铝片表面的吸收系数的下降率为0.077/h,400 nm微孔铝片吸收系数的下降率为0.070/h,抛光铝片吸收系数的下降率为0.033/h;

c) 纳米微孔铝片与抛光铝片吸收系数之差随时间逐渐变小,30 nm微孔铝片与400 nm微孔铝片吸收系数的下降率基本一致,这说明纳米微孔铝片对太阳辐射的吸收性能优势会随时间逐渐减小,其主要原因是温度越高,铝片表面散热越剧烈,但其吸收系数始终高于抛光铝片;

d) 30 nm微孔铝片表面的平均吸收系数为抛光铝片的1.65倍,为400 nm微孔铝片的1.17倍,400 nm微孔铝片表面的平均吸收系数为抛光铝片的1.41倍;

e) 吸收系数随温升先升高后逐渐减少,30 nm微孔铝片最高吸收系数出现在升温6 ℃时,400 nm微孔铝片最高吸收系数出现在升温4 ℃时,抛光铝片最高吸收系数出现在升温2 ℃时。(铝片吸收的太阳能一部分以内能形式传递给水,一部分通过辐射传递给外界环境;系统向外辐射的热量会随系统温度的升高而逐渐增多;三种测试铝片在系统温度一样的情况下向外界辐射的热量相近,但三种铝片对太阳能的吸收系数不同,且铝片将热量传递给水需要一定时间,所以各吸收系数的最大临界点并未同时出现。)

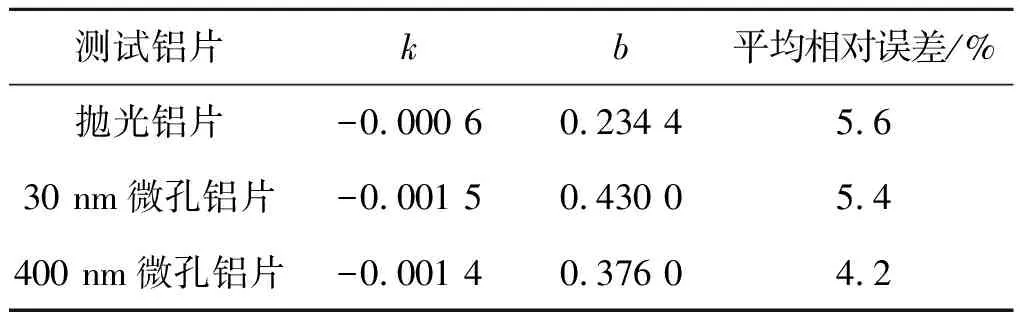

2) 表面吸收系数模型

根据上述试验测试结果,结合图5,可以推出表面吸收系数的数学模型:

α=kτ+b

(10)

式中:α为表面吸收系数;τ为时间,min;k、b为常数。

上述分析表明,不同铝片表面吸收系数与时间均呈线性递减规律。不同铝片的模型系数k、b及测试值与模型值的平均相对误差如表8所示。

表8 不同铝片的模型系数及平均相对误差(表面吸收系数模型)Tab.8 Model coefficients and average relative errors of different aluminum sheets (surface absorption coefficient model)

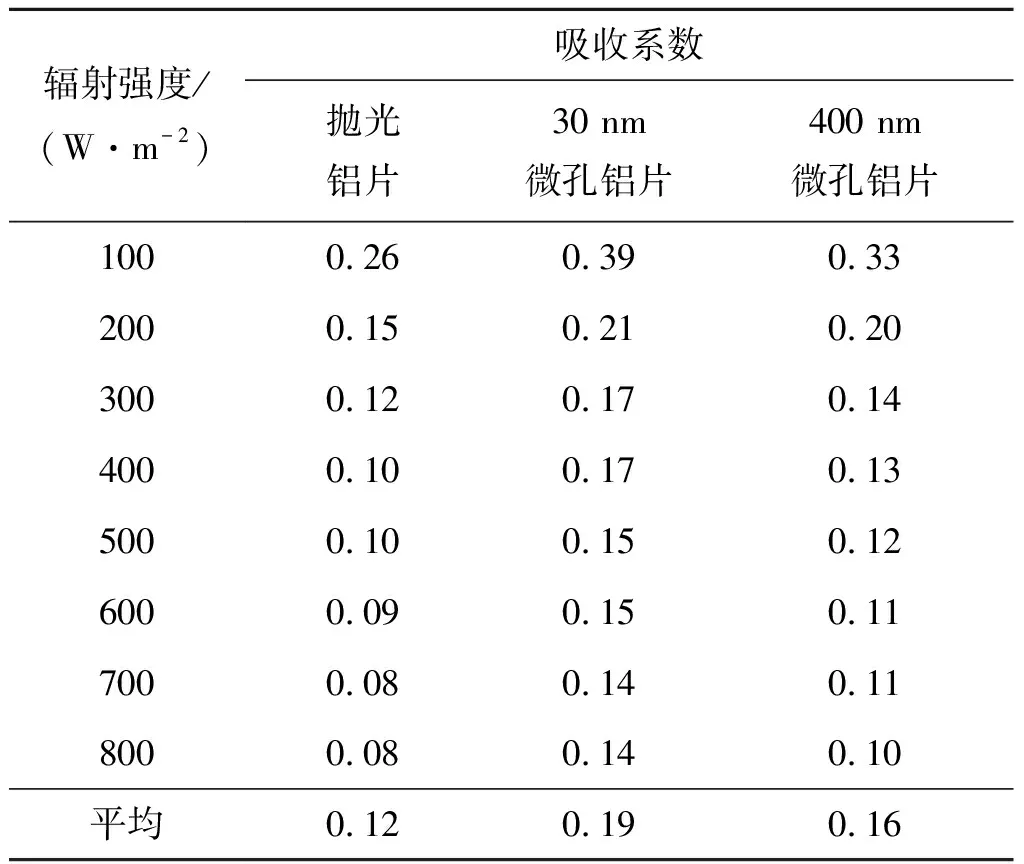

2.2 其他工况下测试结果分析

2.2.1测试结果分析

为了更全面地了解纳米微孔铝片对太阳辐射的吸收性能,本试验进一步测试了三种铝片在其它辐射强度下的性能参数,测试方法同上,测试时长为3 h,测试结果如表9和图7所示。

表9 不同辐射强度下不同铝片吸收系数测试值Tab.9 Absorption coefficient test values of aluminumsheets with different radiation intensities

图7 不同辐射强度下不同铝片吸收系数曲线图Fig.7 Absorption coefficients of aluminum sheets with different radiation intensities

根据测试结果可以分析得出以下结论:

1) 表面吸收系数随辐射强度的增加而逐渐降低;在100 W/m2~400 W/m2辐射强度下,表面吸收系数下降趋势较大,在400~800 W/m2辐射强度下,表面吸收系数下降相对平缓;表面吸收系数的降低主要是因为表面吸热量的增长速度低于辐射强度的增长速度,这一测试结果反映出低辐射强度下该表面对太阳辐射的吸收性能高于高辐射强度下的吸收性能;

2) 不同辐射强度下,纳米微孔铝片表面的吸收系数始终大于普通抛光铝片,30 nm微孔铝片表面的平均吸收系数为抛光铝片的1.58倍,400 nm微孔铝片表面的平均吸收系数为抛光铝片的1.33倍;

3) 30 nm微孔铝片表面的吸收系数始终大于400 nm微孔铝片表面的吸收系数,这一结果表明,30 nm微孔铝片表面较400 nm微孔铝片表面更有利于太阳辐射的吸收。

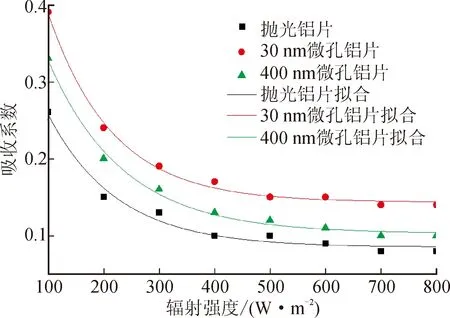

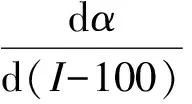

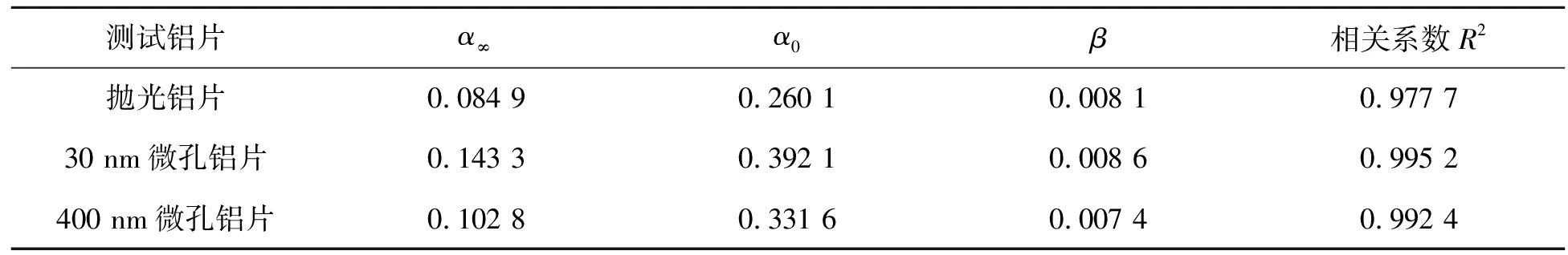

2.2.2表面吸收系数-辐射强度模型

根据上述试验测试结果,结合图7(图中曲线呈指数递减规律),可以分析得出表面吸收系数随辐射强度变化的数学模型:

(11)

α∞-α=Ce-β(I-100)(100≤I)

(12)

根据实际物理变化过程,当I=100时,α=α0,当I=800时,α=α∞,将其代入式(12),得:

α=α∞-(α∞-α0)e-β(I-100)

(13)

式中:α为表面吸收系数;α0为表面初始吸收系数;α∞为表面稳定吸收系数;I为辐射强度,W/m2;β为常数。

不同铝片的模型系数α∞、α0、β(表面吸收系数-辐射强度模型)如表10所示。不同辐射强度下铝片表面吸收系数的计算值与测试值如表11所示。

表10 不同铝片的模型系数(表面吸收系数-辐射强度模型)Tab.10 Model coefficients of different aluminum sheets (surface absorption coefficient-radiation intensity model)

表11 不同辐射强度下铝片表面吸收系数的计算值与测试值比较Tab.11 Deviation of calculated values and test values of aluminum sheets with different radiation intensities

通过对比不同辐射强度下铝片吸收系数的测试值与计算值,得到抛光铝片吸收系数的相对误差为4.9%,30 nm微孔铝片吸收系数的相对误差为4.1%,400 nm微孔铝片吸收系数的相对误差为2.6%。较小的相对误差表明,此模拟回归公式可以相对精确地模拟出表面吸收系数随辐射强度的变化规律。

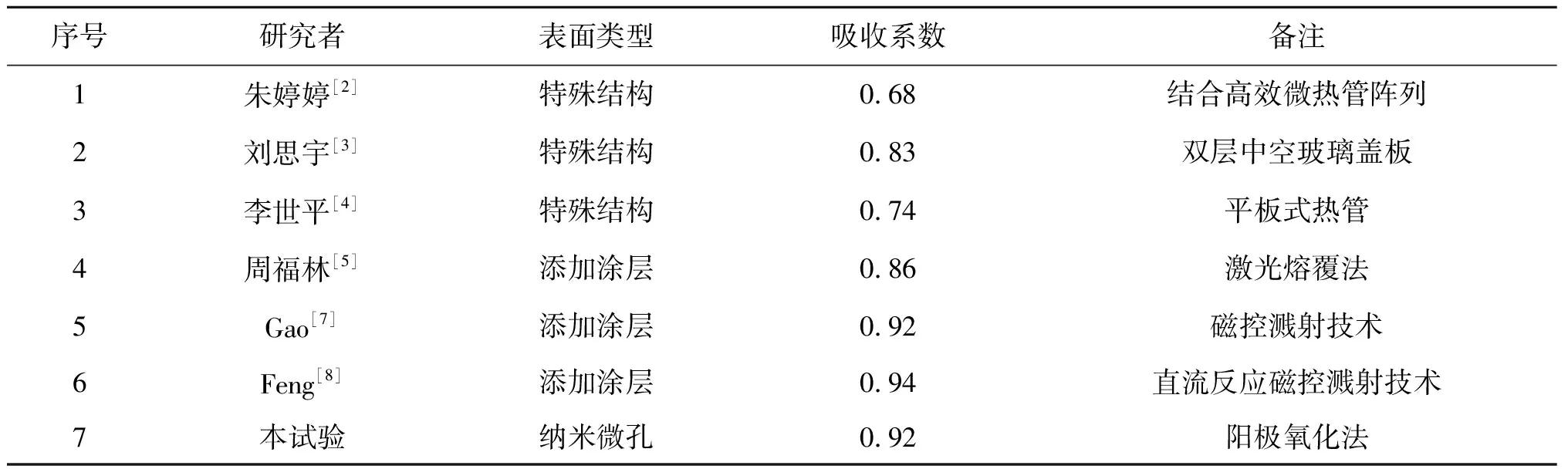

2.3 吸收系数对比

本文采用阳极氧化法制备的30nm微孔铝片,在辐射强度100 W/m2、相对湿度60%、环境温度22 ℃时,其瞬时吸收系数高达0.92(见表12)。以辐射强度100 W/m2~800 W/m2来模拟全国夏季白天平均辐射强度,30 nm微孔铝片平均吸收系数可达0.36,为抛光铝片吸收系数的2倍。

表12 不同文献的表面吸收系数对比Tab.12 Comparison of surface absorption coefficients between different literatures

3 结 论

本文采用阳极氧化法制备了30 nm和400 nm微孔的铝片,采用太阳辐射模拟器测试了纳米微孔铝片在不同辐射强度下对太阳辐射的吸收性能,并与普通抛光铝片进行对比,得出如下结论:

1) 在辐射强度300 W/m2、试验时间3h、相对湿度60%、环境温度22 ℃时:

a) 抛光铝片平均单位面积吸热量为28.52 kJ/m2,30 nm微孔铝片平均单位面积吸热量为43.50 kJ/m2,400 nm微孔铝片平均单位面积吸热量为37.08 kJ/m2,吸热量随时间表现为指数递增规律;

b) 抛光铝片平均升温速率为0.055 ℃/min,30 nm微孔铝片平均升温速率为0.079 ℃/min,400 nm微孔铝片平均升温速率为0.066 ℃/min;

c) 抛光铝片平均升温耗时率为13.8 min/℃,30 nm微孔铝片平均升温耗时率为7.4 min/℃,400 nm微孔铝片平均升温耗时率为8.9 min/℃,升高温度与所耗时间呈二次多项式递增规律;

d) 抛光铝片平均吸收系数为0.17,30 nm微孔铝片平均吸收系数为0.28,400 nm微孔铝片平均吸收系数为0.24;30 nm微孔铝片较抛光铝片表面吸收系数提高了64.7%,表面吸收系数与时间呈线性递减规律;

2) 在工况100 W/m2~800 W/m2下,三种铝片的表面吸收系数均随辐射强度的增加而逐渐降低,且表现为指数递减规律;

3) 在辐射强度100 W/m2、相对湿度60%、环境温度22 ℃时,30 nm微孔铝片表面的瞬时吸收系数高达0.92。