引水工程超长距离钢顶管施工问题探讨

2021-08-16尚泽峰

尚泽峰

(山西省水利建筑工程局有限公司,山西 太原 030006)

1 工程概况

某城市引水工程第4合同段10~11号输水管线,按双线钢管设计,并采用2台公称直径2.0 m、标准节段长12.0 m的泥水平衡顶管同时推进施工,单次推进长度2 560 m。本合同段顶管主要位于湖域下方,顶管穿越微承压水粉砂土层,设计覆土深度为5.0~10.8 m。10号和11号顶管段相距5.0 m,双管交替推进。

顶管施工技术对地面扰动小,施工速度快,综合成本较低。考虑到合同段顶管工程,具有顶进距离较长,穿越土层含砂率较高,双管交替顶进等技术难点,决定采用超长距离顶管施工。与常规顶管施工技术相比,超长距离顶管施工的关键是顶力控制(泥浆减摩效果的控制[1)],并保证刀盘、轴承等不易更换部件的可靠性;此外,还应加强通风控制、长距离测量等。

2 施工难点及初设

超长距离钢顶管施工质量的影响和制约因素较多。根据工程地勘资料,顶进施工主要面临穿越粗砂层、块石大堤等难题,为此,必须加强施工方案设计、工具及顶进的控制。

2.1 施工设备选择

由于钢顶管穿越土层的渗透系数大,且存在微承压水,考虑到超长距离顶进的施工效率,决定采用泥水平衡式顶管机。顶管机构造具体见图1。

图1 泥水平衡式顶管机

顶管主要穿越粉土、粉砂土层,面板开口率不大,仅依靠刀盘就能避免挖掘面发生坍塌,故将刀盘开口率控制在8%。为增强超长距离顶进施工过程中刀盘的耐磨性,应将耐磨保护焊条设置在刀盘上,并适当增加高性能抗磨刀具的使用数量。具体包括8把6 mm双刃边刀、35把60 mm双刃切削刀,8把130 mm先行贝壳刀,12把120 mm先行撕裂刀和1把570 mm中心刀。

根据施工图纸设计,10~11号输水管线间,应按450 m的间距设置5个中继间;为保证顶力储备,必须在设计的基础上适当加密中继间设置,在顶管机后方设置8个中继间。在各中继间均匀设置50 t油缸共22台,推力总计1.2×104k N。实践表明,在该工程超长距离钢顶管的顶进施工中,顶力控制良好,且均未超过钢顶管设计允许顶力值,施工全过程中并未使用中继间。

2.2 管材选择

钢管的抗压强度比混凝土管和玻璃纤维加强管高,而且相同口径的钢管也比混凝土管质轻,与土层摩擦小,所以本引水工程超长距离顶管选用壁厚22 mm的D N 2 000 mm钢管。超长顶管穿越岩层段,必须进行周边岩层超挖,在此过程中顶管周围遭遇不均匀阻力影响,进而引发顶管偏差的可能性较大,因工具管四周超挖而不能在纠偏过程中提供足够反力,可能会导致纠偏失败[2]。为此,特意在工具管四周增设4个泄压纠偏阀门,用于泄压或处理外侧土体,并在泄压纠偏阀门处预留出注浆孔,从单侧对外注浆。

2.3 工作井后地基加固

钢顶管施工中,顶管有承受顶力的最大值,顶进后背也有承受顶力的最大值,如果总推力过大,必将导致后背破坏,为增强钢顶管后座顶力,必须进行工作井地基加固。

顶管工作井后地基,原按压密注浆加固处理设计,考虑到土体设计反力最大可达8 000 k N;在顶进停止到重新开始阶段,钢顶管运动形态从静摩擦转变为滑动摩擦,实际顶力可能比设计顶力超出1 000 kN。为此,采用旋喷桩对工作井后背土体进行加固处理,加固范围为工作井后背125°范围内,竖向加固深度为-26.65 m~-18.65 m,共设置旋喷桩245根,并通过双重管施工,设计桩径800 mm,桩间距600 mm,注浆浆液主要使用强度等级32.5的普通硅酸盐水泥制备。

3 超长距离钢顶管施工技术优化

超长距离钢顶管施工,既要针对顶管及施工设备进行系列创新,又要对顶管内部的注浆系统、供水供电系统等进行系列优化。

3.1 压浆系统

压浆减摩是长距离钢顶管施工的重要环节,也是本引水工程施工成败的关键。结合工程施工特点,按照图2所示方位进行顶管管节开孔处理。

图2 注浆孔设置示意图

在顶管长度500 m内,按照1组/节的频次设置压浆孔;顶管长度500~1 500 m内,以相邻方式布置压浆孔;顶管1 500 m以后,则间隔2节设置1组压浆孔;中继间前后管节注浆孔均匀布置。压浆孔设置完毕后,按照先压后顶、随顶随压、加强补浆的要求压浆,且压浆泵与输出压力不得超出初始泥浆压力值的1.5倍。因本工程采用超长距离钢顶管,出洞口压浆的同时还应在顶进50 m和750 m处增设存浆箱,并设置前中后三处压浆点,以实现钢顶管全线压浆。

3.2 通风供气系统

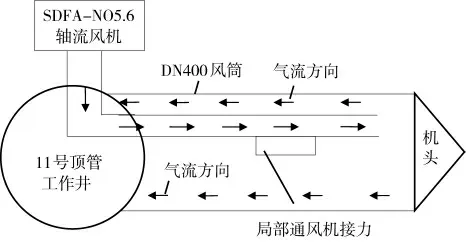

超长顶管内部空间断面小,为保证顶管内部空气供应,加速机头设备散热,经计算得顶管机头所需要风量为40~43 m3/m in,决定采用定制风机,配合使用长距离通风专用的低漏风率风管方案[3],隧道内风速至少为1.0 m/s,工作面氧气含量至少为18.5%。管道内主送风机为1台S D F A-N O5.6轴流风机,接力风机为1台局部风机,设置在2 000 m处,并选用胶质D N 400通风筒,将新鲜空气输送至顶管机头处,同时进行管道内氧气含量的定期测定。具体见图3。

图3 通风系统工作流程

设置在2 000 m处的接力风机通风处,实测末端风速为2.5 m/s,实测氧气含量19.6%,根据实测结果,风管实际漏风率比计算值低,且100 m以内的漏风率在1%以下,通风性能符合设计要求。

3.3 施工供电

钢顶管施工供电会产生电压下降现象,进而对用电设备性能造成不利影响。本工程施工现场仅有一台630 kV A变压器,无法满足钢顶管施工用电所需。应当配置高压电输送线路,以分段降压方式供电,在施工时配备一个800 kV A的变压器,施工开始后向管内输送3 300 V的高压电,并在顶管内增设D T S3-100X型号的3 300 V/380 V干式箱变降变压器,确保钢顶管施工电压正常输出。

3.4 供水排泥

为保证供水需要,配备28 k g/c m2和33 k g/c m2的高压水泵各1台,分别用于1 km以内和以上的情形。结合类似工程施工经验,顶管应增长1 km,供水水压降低10 k g/c m2,并待高压水输送至工具管尾部后分成两路:一路继续输送至顶管工具头尾部的水力机械设备,另一路输送至工具头部高压水枪内。考虑到顶进距离超长,出泥效率会持续降低,必须将管道接力泵增设于出泥管路,以提升出泥压力和效率。

3.5 工程测量

若将测量站设置在钢顶管内,测站会随顶管顶进施工而发生移动,增大测量难度,本工程分别采用顶管内导线高程控制测量、顶进轴线测量、工作井沉降位移测量。

顶管内导线高程控制测量:采用管径15 mm的水平连通管,并按照500 m间隔设置排气孔,以避免因管线过长而出现气泡,考虑到测点处通过的管路众多,观测面仅预留出25~30 cm的间隙,顶进至设计距离后,管道曲线走向会阻挡测量仪器视线,所以,还应根据工程实际增设中转站。

顶进轴线测量:为增强工作井稳定性,保证顶进施工进度,在基准线预设7个检测点,并将标尺上相邻导测短基线方向差,控制在1 mm以内,保证测量的准确性和贯通精度。

工作井沉降位移测量:在工作井顶部设置4个沉降观测点,2个设置在顶进轴线方向,2个则设置在顶进轴线垂直向,并以施工控制点为起点,采用水准仪和全站仪进行工作井沉降位移监测。

4 结论

施工设备选择、工作井后地基加固、管材选择等是超长距离钢顶管施工的主要难点,在此基础上,通过压浆系统、通风供气系统、供水排泥、施工供电系统的改进优化,使超长距离钢顶管顶进施工过程中所存在的技术及施工难题得以克服,初步形成一套较为成型的施工工艺。