柔性直流输电换流阀IGBT阀段压接工艺研究

2021-08-13杨一平吴红艳孙朋

杨一平,吴红艳,孙朋

(许昌职业技术学院 机电与汽车工程学院,河南 许昌 461000)

0 引言

随着气候变化日益加大、能源紧缺形势日趋严峻,需在全球范围内重点优化能源结构,大力开发和利用可再生能源。以风能、太阳能为代表的可再生能源,具有远离负荷中心、资源分散等特点。我国幅员辽阔,大规模应用可再生能源必须采用远距离大容量输电方式。当输电距离较长时,传统的交流输电技术联网的经济性下降,而直流输电技术就显示出明显的技术、经济优势。因此,构建智能、高效、可靠的直流输电电网,一直是我国电网建设的重点之一[1-3]。

基于全控电力电子器件的电压源换流器的柔性直流输电技术,由于其运行灵活、功率解耦,特别是不依赖电网换相的特点,为直流输电技术提供了新的发展途径。

在柔性直流输电系统中,换流阀IGBT阀段是整个系统的核心部件,但因制造周期长、工序多、技术复杂、难度太高,成为制约我国柔性直流输电事业发展的瓶颈[4-10]。

1 换流阀IGBT阀段生产面临问题

1)采用手动液压泵形式为换流阀IGBT阀段加压,工序繁琐,且阀段加压时IGBT、散热器、晶闸管需在同一中心线上,手动方式的反复调整,难以控制精度,影响质量稳定性。

2)阀段加压时手动操作,因碟簧变形量大需增加垫片进行压接,且需要多人配合调整,耗费大量人力、物力。

3)手动液压泵压力误差较大,难以校核压力值是否达到设计压力。

4)无相应的工艺流程来规范阀段压接过程,需要设计压接工艺流程,控制阀段压接质量。

5)生产效率低,项目中换流阀阀段数量巨大,批量化生产面临巨大压力。

2 换流阀IGBT阀段压接工艺研究

针对上述IGBT阀段手动压接中面临的工艺问题,为确保柔性直流输电换流阀的生产质量,从柔性直流输电换流阀阀段压接工装的研发、生产、制造、安装、维护等各个角度,研究阀段压接工装,规划工艺流程,改进阀段压接工艺,实现由手动压接工艺到自动压接工艺的改进。

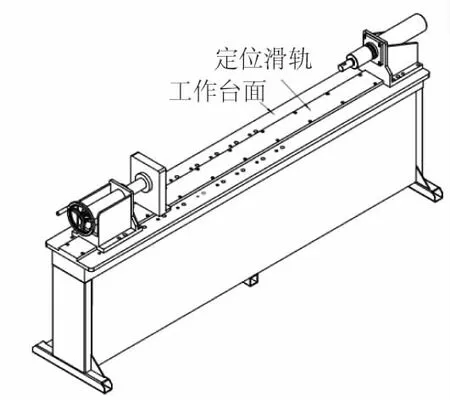

阀段压接工装采用卧式液压床结构,机架利用计算机优化设计,用钢板焊接而成,提高整体强度。托块轨道采用合金钢板制造,坚固耐用。阀段压接工装示意图如图1所示。

图1 阀段压接工装示意图

在工作平台一端设计油缸固定座,油缸上配有压力传感器,工件受力状况由控制台面板上显示仪直接查看。另一端为活动承力座,可根据阀段的长短调节其安装位置来满足不同长度阀段压接的要求。承力座设有微调机构,便于精确定位。

液压系统配备高精度压力表,实时反映系统液压力。液压存在常态波动,故在压头部配有压力传感器,由传感器显示仪显示阀段的实时受压状况。

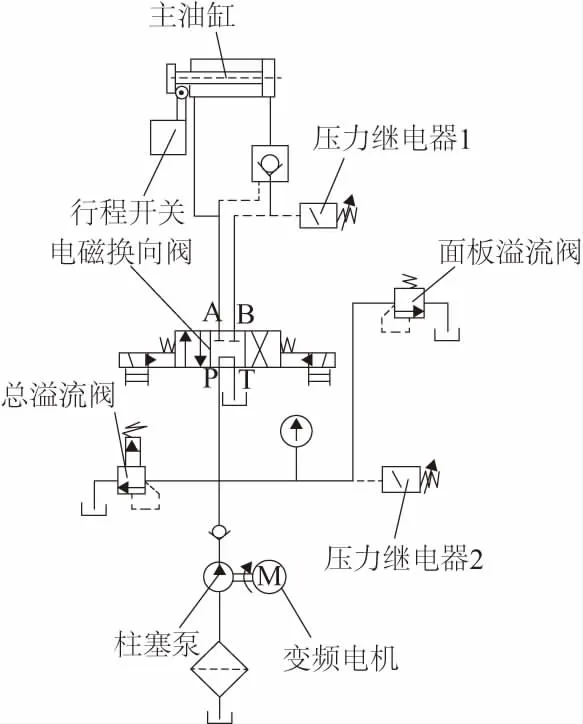

油缸的运行具有自动和手动控制两种控制方式,可切换选择,液压控制系统如图2所示。

图2 液压控制系统示意图

油缸自动控制时只需设定压力值,按下起动按钮后,压头自动前行进行加压,达到设定压力值后保压延时器在0~99min可调范围内保压;保压到换向阀换向,压头回缩, 回缩到极限时行程开关工作,换向阀失电,油泵停机。

油缸手动控制时,调整好压力,按下前行按钮,压头快速前行加压,当达到调定的压力值时,换向阀失电回至中位,油泵空转回油,油缸由液压锁保压。压头回缩时,按下回程按钮,压头回缩到极限位时行程开关工作,换向阀失电,油泵停机。

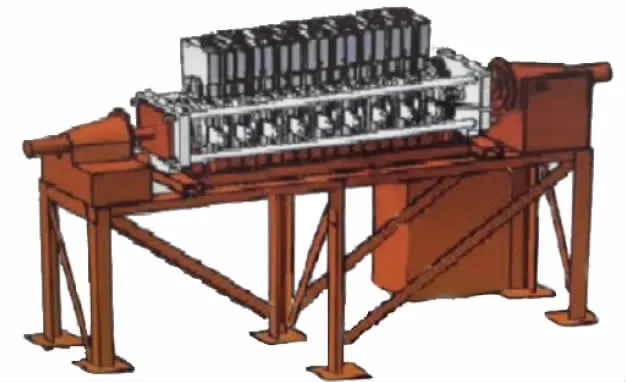

换流阀IGBT阀段安装时,应使IGBT、散热器、晶闸管安装后中心线在一条直线上,元器件尺寸误差可通过IGBT阀段加压工装调整,实现均匀加压。如图3所示。

图3 换流阀阀段示意图

IGBT阀段在压接工装上安装完毕,用水平尺检查中心度后,设定合适压力进行加压,阀段加压如图4所示。

图4 换流阀阀段压接示意图

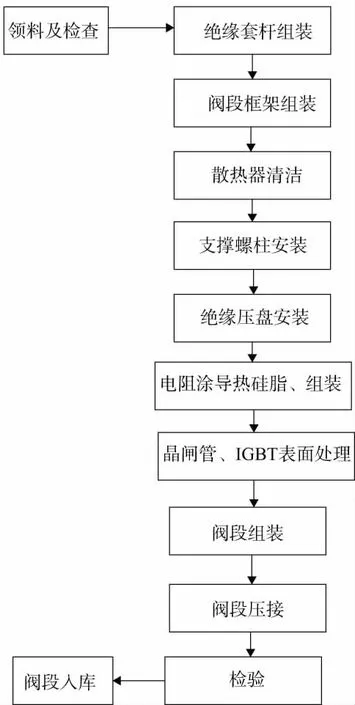

根据柔性直流输电换流阀IGBT阀段加压原理,结合阀段加压注意事项,进行换流阀阀段加压工艺流程设计,阀段加压工艺流程如图5所示。

图5 阀段加压工艺流程图

3 IGBT阀段压接可靠性试验

为了验证使用IGBT阀段自动压接工装后,阀段压接是否可靠,对阀段内部电气元件表面压力进行测试。

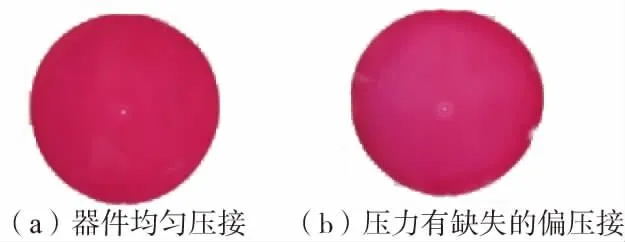

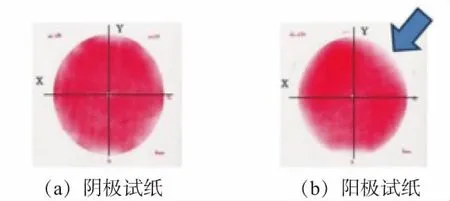

在阀段内部电气元件表面放入压力测试纸,通过压接工装对压接阀段在特定的压力范围内加压,保压30min后,泄压并取出压力测试纸;通过与标准试纸对比,判断电器元件表面压力是否均匀,进而判断压接阀段是否可靠。标准试纸样本如图6所示,压接实际试纸样品如图7所示。

图6 标准试纸样本

图7 实际压接试纸样本

通过分析实际压接试纸样品,可以看出压接阀段内电器元件表面压力均匀,压接阀段结构可靠,满足不同元器件压接要求。

4 阀段压接工艺改进分析

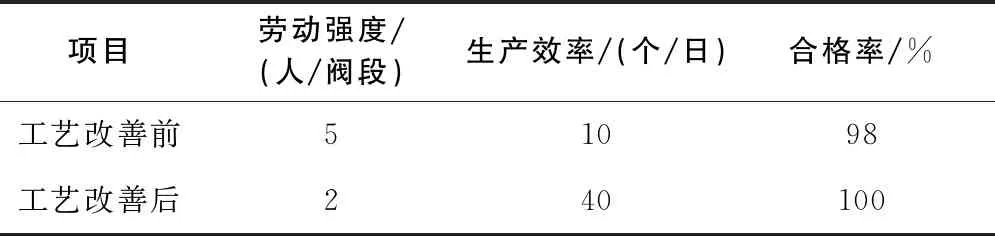

采用上述IGBT阀段压接工艺研究方案,生产实践中节省了大量人力物力,提高了生产效率及产品质量。现从降低劳动强度、提升生产效率、提高产品质量等几方面,对改善前后创效价值进行分析。改善前后各项指标对比见表1。

表1 压接工艺改善前后对比表

1)工艺改善前后劳动强度对比

阀段手动压接时,液压泵需1人上下多次挥动手臂,并趴在地上查看压力表。因液压泵行程不够,达到一定压力后另需2人在阀段端增加垫块,并有2人分别站在阀段左右两侧不停地调整同心度,每个阀段需配备5名操作人员。

使用阀段压接工装后,只需1人按工艺要求将阀段元器件摆放在工装上,另外1人操作工装按钮,实现自动加压。过程中不需要增加垫块、二次加压、上下左右调整同心度,只需配备2名操作人员即可完成阀段生产。

可节约3名操作人员,同时降低了工人劳动强度。

2)工艺改善前后生产效率对比

柔性直流输电工程原手动压接阀段,因IGBT、碟簧变形量较大,液压泵单次移动行程无法满足加压要求,需增加垫块二次加压。同时加压过程中垫板很难保证IGBT、晶闸管、散热器的同心度,需不停调整各元器件上下左右对齐,导致阀段生产速度较慢,只能日产10个阀段。按项目有10000个阀段计算,需1000日才能完成阀段装配。

使用IGBT阀段压接工装后,加压时只需按动按钮自动加压,不需增加垫块二次加压。同时工装已经保证了阀段同心度,不需进行上下左右调整。可日产阀段40个,仅需250天完成阀段装配。

阀段压接工装的使用,生产上可节约:

5×1000-2×250=4500 (人·日)

阀段压接生产效率提升90%。

3)工艺改善前后生产质量对比

因阀段压接工装能实现自动对准同心度,且压力值设置后能自动加压,避免了手动调整同心度的误差,也避免了二次加压带来的压力误差,一次交检合格率由98%提升至100%。

按上述节约的人力物力统计,包含10000个阀段的柔性直流输电工程可节约:

[5(人)×1000(日)-2(人)×250(日)]×500(元)=225(万元)

5 结语

自动阀段压接工装节约了生产用时,降低了劳动强度,通过对柔性直流输电换流阀阀段压接工艺技术的提升,提高了现有输配电网的安全稳定水平,优化了可再生能源低成本规模化的开发利用,促进了电力产业结构升级和优化,解决了限制柔性直流输电换流阀生产效率的瓶颈问题。