模糊控制在压铸机压射速度控制系统中的应用

2021-08-13孔令成陈若愚

孔令成,陈若愚

(南京理工大学 机械工程学院,江苏 南京 210094)

0 引言

压力铸造是将熔融状态的金属在高压、高速的状态下填充到型腔里,并继续施加压力,在压力作用下凝固形成铸件的一种精准、高效的有色合金精密成型技术。随着压铸机性能的改进,能够铸造出各种复杂几何结构的产品,压铸机越来越广泛地应用在各个行业的各种装备和零部件的制造中[1]。特别是近几年新能源汽车的迅速发展对汽车轻量化提出了更高、更迫切的要求。目前汽车轻量化的主要方法是使用轻质材料,但汽车一些关键部件不能只依靠轻质材料,还需要合适的先进成型工艺予以支撑,压铸是汽车安全件、结构件实现高性能和轻量化的主要途径。

1 压铸机速度控制系统物理模型

压射机构是压铸机的关键部件,压射机构的性能直接决定了压铸产品的质量。压铸机构包括压射冲头、压射油缸、增压和快压射蓄能器、压射杆以及压射室等[2]。本文分析的是速度控制系统,增压蓄能器不参与工作,所以速度控制系统可以简化,以便于建模和分析[3]。

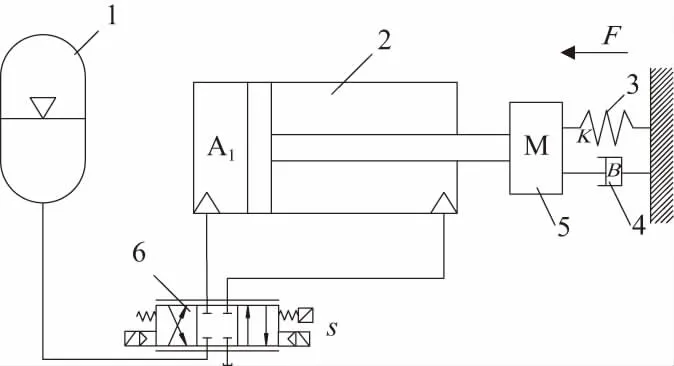

压铸机的压射过程分为慢压射和快压射两个阶段,慢压射是冲头以较慢的速度推进,防止铸件出现卷气缺陷,冲头经过浇料口以后进入快压射部分,快压射时冲头以很高的速度推动金属液填充至型腔内[4-5]。最难也是最重要的是对第二阶段快压射的控制。快压射时的流量主要都是由蓄能器所提供,为了简化模型,将蓄能器作为油源,简化后的模型如图1所示。

1—蓄能器;2—压射油缸;3—弹簧振子;4—阻尼;5—负载;6—比例阀。

简化的物理模型中的压射油缸由于只有A1腔有高压油的作用,因此将其简化成简单的非对称油缸,将负载简化成一个带阻尼的弹簧[6]。比例阀是个带有先导级的三级流量阀,通过电信号进行流量的控制,从而调节液压杆的运动速度。

2 压铸机速度控制系统数学模型

2.1 蓄能器的数学模型

本文蓄能器选用的是气囊式活塞蓄能器,蓄能器由于释放的速度很快,所以可以看做绝热过程,即满足:

PVγ=const

(1)

假设蓄能器中的气压和液压的压力相同,可得

(2)

式中:V为蓄能器打开后任意时刻的空气容积,m3;V0为蓄能器初始时刻的空气容积,m3;P为蓄能器内任意时刻的压力,Pa;P0为蓄能器预充气压力,Pa;γ绝热指数,蓄能器释放快时取1.4。

为了简化数学模型,忽略蓄能器、进油腔和管路的油液压缩性:

(3)

式中:Q为蓄能器的流量,m3/s;假设蓄能器至油缸之间的压力损失为ΔPL,则有:

ΔPL=cQ2

(4)

P1=P-ΔPL

(5)

式中:ΔPL为蓄能器至进油腔油液的压力损失,Pa;P1为压射油缸的进油腔压力,Pa;C为压力损失系数,Pa·s2/m6。

由于蓄能器中减少的油液体积等于进入油缸进油腔的体积,可得:

(6)

V=V0+A1xp

(7)

从而可得

(8)

2.2 比例流量阀的数学模型

根据比例阀产品说明书可知,当△P=1.0MPa时额定流量为1500L/min,响应时间是10ms。此阀压差与流量为

(9)

式中:ΔP实际为伺服比例阀进出口压差,MPa;ΔP额定为伺服比例阀进出口额定压差,MPa;Q额定为额定流量,m3/s;Q实际为实际流量,m3/s。

Q额定与输入电流成正比:

Q额定=Ksvi

(10)

式中:i为电流,A;Ksv为流量增益,m3/(A·s)。

从而有

(11)

2.3 压射油缸的数学模型

若不计泄漏,油腔的流量方程为

(12)

式中:V2为压射油缸出油腔的体积与出油口到节流阀阀口之间的油液体积之和,m3;E为油液的有效体积弹性模量,Pa;A2为压射油缸出油腔的油液作用面积,m2;xp为活塞杆的运动位移,m;P2为油缸出油腔内油液压力,Pa;Q2为油缸的出油腔流量,m3/s。

V2=V′0-A2xp

(13)

式中:V′0为初始状态下的出油腔体积与出油口到节流阀阀口之间的油液体积之和,m3。

压射缸冲头所受力的平衡方程为

(14)

式中:∑F为总的负载力,N;M为活塞和油液及负载的等效质量,kg;K为等效弹簧刚度,N·m-1;Fl为负载力,N;Fc为库仑力,N;A1为压射油缸进油腔的油液作用面积,m2;B为等效黏性阻尼系数,Ns·m-1。

由式(11)、式(12)可得到以下关系

(15)

由式(8)、式(13)、式(14)、式(15)得

(16)

3 模糊PID控制在压射速度控制上的应用

3.1 模糊PID控制方案

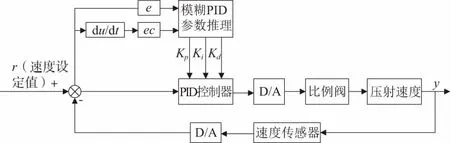

PID控制具有可靠度高、稳定性好、简单等特点,在工业控制领域应用广泛,但由于压铸机速度控制系统是一种大滞后且非线性的复杂系统,因此固定的PID参数很难满足压铸机的控制要求[7-8]。为了简化数学模型,忽略蓄能器、进油腔和管路的油液压缩性,但这样得到的不是精确的数学模型,只是一定程度反映系统的实际情况。模糊控制不需要很精确的模型,且适用性好、鲁棒性强。所以把二者结合得到的模糊PID同时拥有二者的优点,因此可以获得更好的控制效果[9],模糊PID控制系统原理如图2所示。

图2 模糊PID控制系统原理

模糊PID控制系统的执行过程是,先找出PID控制器的3个参数KP、KI、KD与速度偏差e和速度变化率ec之间的模糊关系,在工作过程中持续测量速度偏差和速度变化率,根据模糊推理对PID控制器的KP、KI、KD进行实时修正,使系统达到良好的性能。

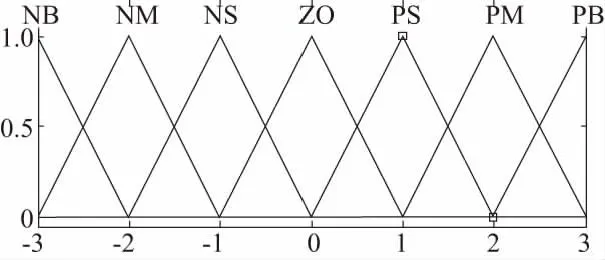

3.2 模糊规则设计

模糊PID控制器有两个输入,分别是速度偏差e和速度变化率ec,输出为利用模糊规则修改过的PID参数即ΔKP、ΔKI、ΔKD。定义e和ec论域为[-6,6]、[-3,3];ΔKP、ΔKi、ΔKD的论域为[-1,1]、[-3,3]、[-0.2,0.2];模糊集取为{NB,NM,NS,ZO,PS,PM,PB}。隶属度函数选取最常用的三角型隶属度函数如图3所示,以Mamdani模糊系统为推理方法,如图4所示,控制规则输入和输出之间的关系通过49个模糊规则用“If…and…then…”来表达。

图3 隶属度函数

图4 模糊规则(部分)

4 建模及仿真分析

在MATLAB/Simulink平台上建立模糊控制压射控制系统仿真模型(图5),系统的仿真参数见表1。图5所示中的“speed” 是封装了速度控制模型的自定义S-Function模块,输入信号幅值为12的阶跃信号。

表1 速度控制系统的仿真参数

图5 压射速度模糊PID控制仿真模型

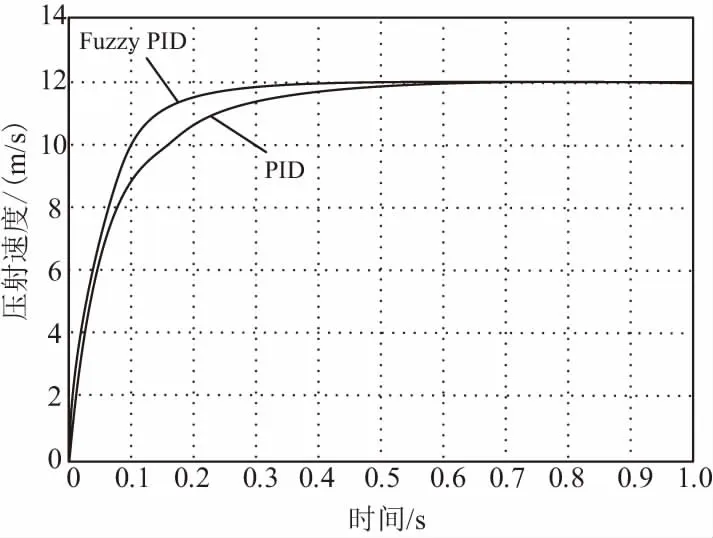

在MATLAB/Simulink中所得到的模糊PID和常规PID的结果如图6所示。图中Fuzzy PID是模糊PID控制下的曲线,曲线PID是常规PID控制下的曲线(KP=30、KI=15、KD=0.3)。在常规PID和模糊PID控制中稳定速度的时间分别维持在0.4s和0.6s左右。从图中可以看出模糊PID得到的速度曲线比常规PID得到的速度曲线达到稳态速度所需要的时间更短,并且可以看出超调量几乎为0,速度波动较小。

图6 模糊PID与常规PID仿真结果

5 结语

综上所述,本文首先建立了压铸机速度控制系统的物理模型,在物理模型的基础上建立了速度控制系统的数学模型,设计了该系统的模糊控制器并在Simulink中进行仿真,其表现出的稳定性、速度响应特性等特点,比常规的PID控制更优秀,控制系统的稳定性和灵活性较高,可针对不同的控制对象对模糊控制、PID参数进行对应的修改,满足压铸机的控制要求。