方形商标自动钉缝装置的结构设计与力学分析

2021-08-13刘新颖金守峰

刘新颖,金守峰

(西安工程大学 a. 机电工程学院;b. 西安市现代智能纺织装备重点实验室,陕西 西安 710600)

0 引言

商标钉缝在袜子上让消费者了解袜子的材质、产地、厂家等信息,钉缝的过程主要由人工来完成。由于袜子产量逐年增加,产品质量的提升以及人力成本的提高,人工钉缝商标已不能满足生产需求。随着机电一体化技术的快速发展,自动化设备取代人工已在各领域中广泛应用。马博文等采用“刷贴法”实现了贴标机出标、贴标、压标、回收等工序的自动运行[1]。魏振晔等针对人工贴标不卫生、贴标效率低下等问题,设计了一种试管标签粘贴机,实现试管贴标的自动化[2]。伍贤洪等设计了一种实时打印贴标机构,可根据包装大小自动调整标签大小及贴标位置[3]。李昭等通过对采血管的输送与贴标装置的设计,提出一款一次性采血管贴标装备,可快速、可靠地完成采血管运输和整理工作[4]。邓智方等以FPGA为核心控制系统实现光纤激光打标的需求[5]。ANONYMOUS设计了一种新型集装箱封盖、贴标和封口自动贴标机,该自动贴标机适用于不同类型的罐、瓶等容器的自动贴标[6]。郝鑫等基于生态环保设计理念,实现了更加人性化的激光打标机设计[7]。陟俊杰等提出以ARM9处理器为基础,设计一种多功能贴标控制系统,实现对多种规格瓶子的贴标控制[8]。综上所述,对不同标签的固定主要有激光打标、不干胶粘贴等方法,但是作为纺织品的袜子,上述方法不适合其商标的固定。因此本文采用自动钉缝的方法,在袜子表面固定标签。

1 标签自动钉缝机构的模块化设计

1.1 手工钉缝工序分析与整体设计方案

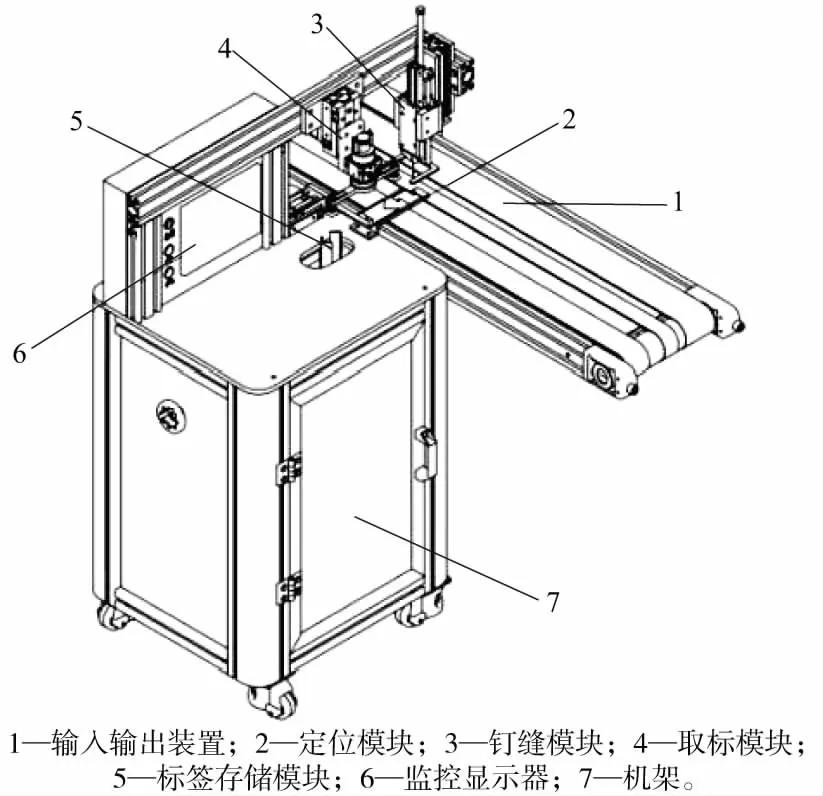

袜子标签人工钉缝过程是由在钉缝工位上的工人手持胶针枪将标签钉缝在指定位置。手工钉缝过程柔性度较高,但是长时间工作劳动强度大,且具有一定的安全风险。本文根据人工钉缝工艺特点及方形标签的结构特征,采用模块化思想设计了如图1所示的袜子方形标签自动钉缝机构。该机构包括标签存储模块、取标模块、定位模块及钉缝模块等4个模块化机构,并通过PLC控制各模块之间的动作协调并完成操作。

图1 标签自动钉缝机构

标签自动钉缝机构的工序流程如图2所示,将待钉缝的袜子由传送带输入到自动钉缝机构,当传感器检测到袜子运输时,控制系统控制电机推送标签,取标模块将标签从存储模块中取出,放置在钉缝区域。此时袜子已被运输至定位模块,并由定位模块进行袜子的定位,在压袜板的作用下固定好待钉缝的袜子,钉缝模块中的胶针枪执行钉缝动作。完成钉缝后,压袜板和胶针枪复位,传送带将袜子输出自动钉缝机构。通过PLC控制建立各执行模块之间的协调配合关系,该机构即可完成袜子标签的钉缝。

图2 袜子标签钉缝机钉缝工艺流程

1.2 标签存储模块的结构设计

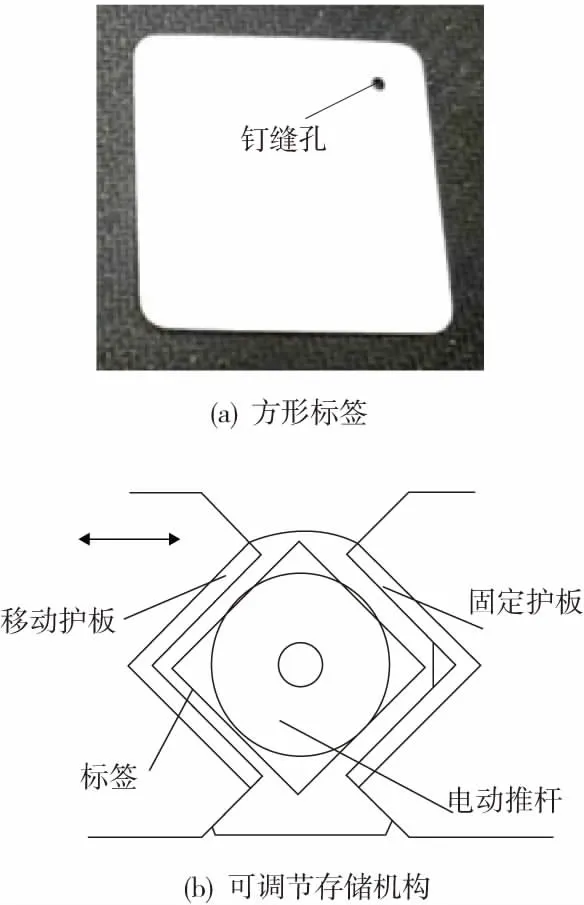

为了便于不同尺寸标签的存储,保证钉缝过程的连续进行,本文根据如图3(a)所示的带圆角和钉缝孔的方形标签图形特点,设计了如图3(b)所示的带调节功能的标签存储结构。采用对称的两个90°的V型护板,形成了一个近似方形的区域,用于存储一定量的标签;固定护板固定安装在机架上,位置不发生变化,根据方形标签尺寸规格的不同,通过手动调节移动护板的左右移动,改变两个V型护板之间的距离来适应不同规格的方形标签。将批量的方形标签放置在两个V型护板构成的存储区域中,在电动推杆的驱动下移动,并配合取标装置实现标签的取出。

图3 标签存储模块

1.3 取标模块的结构设计

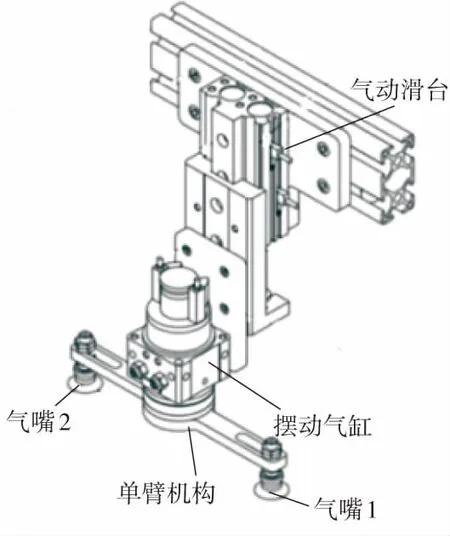

为了提高标签取放的效率,本文设计了如图4所示的回转式单臂双气嘴结构,用于吸取标签和放置标签。单臂机构的两端加工有调节槽,用于调节两个气嘴的距离,其中一个气嘴完成吸取标签,初始位置在可调节机构的正上方;另一个气嘴完成标签的放置,初始位置在放标区域的正上方。由摆动气缸驱动单臂机构完成180°回转运动,实现吸取和放置的连续进行。气嘴的高度调节由气动滑台来实现,根据钉缝袜子和存储装置中标签的高度进行往复移动。

图4 取标模块

1.4 定位与钉缝模块的结构设计

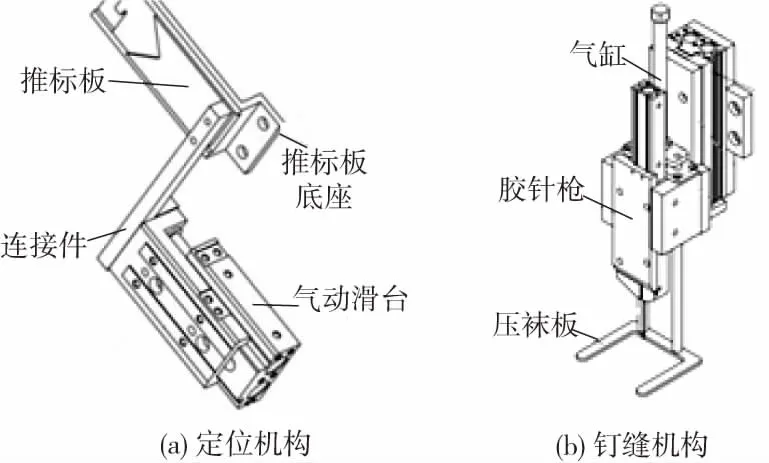

为了使放置好的标签在钉缝过程中不产生偏离,本文设计了如图5(a)所示的标签定位结构。根据方形标签的结构特点,定位机构中的推标板设计成90°的V型结构,与方标的直角相吻合。在气动滑台的驱动下,推标板可在底座的导向作用下移动,将方标推送至打标处进行定位。在完成标签的定位后,标签及待钉缝的袜子均放置在如图5(b)所示的钉缝机构下方。为防止在钉缝过程中袜子与标签的相对移动,设计了压袜板来保持钉缝时袜子的固定。压袜板在气缸的驱动下压紧袜子,胶针枪的针头正对标签,实现袜子标签的钉缝。

图5 定位与钉缝模块

2 推标板座的有限元分析

袜子标签的钉缝过程中,推标板座在定位装置对推标板的滑动有着导向作用,其本身结构为悬臂梁,工作过程中最易发生变形,影响定位装置定位的准确性与稳定性。为了保证钉缝的质量和安全性能,采用ANSYS软件对推标板座进行了有限元分析。推标板座的结构采用Solidworks软件建模,将其生成x_t格式,导入ANSYS Workbench中。推标板座选取材料为碳纤维。在Engineering Date界面中设定材料为 aluminium alloy,并设定aluminium alloy材料属性;在Mesh选项中添加Method进行网格划分,设置网格划分方法为 Multizone;在网格划分详细列表中将 Relevance设置为最大值100;将Relevance Center设置为Fine,网格大小设置为5mm,然后进行网格划分。添加约束力后对压袜板模型进行求解得到结果如图6所示。

图6 推标板座有限元分析结果

由图6(b)可知,推标板座的最大应力在拐角处,最大应力为0.9MPa;图6(c)中最大应变为1.53×10-6,图6(d)中最大位移在推标板座的末端,为0.0049mm。通过有限元分析,推标板座所受应力与碳纤维的屈服强度σ=9.3MPa相比,小于该数值。由仿真分析可知,该推标板座的结构设计满足钉缝过程中的应力需求,可保证其稳定和安全性。

3 结语

1)本文所设计的方形商标自动钉缝装置能够实现对不同尺寸的方形商标自动、准确、工整地钉缝。装置结构简单、操作方便,模块化设计可通过分解、组合、互换,提高产品性能和可靠性。各模块之间布局紧凑、配合协调合理,可保证装置具有较高的生产率及较低的能耗。

2)通过对推标板座进行有限元分析,仿真结果表明该机构参数选择合理、结构稳定,满足了力学性能要求。

3)该装置可广泛应用于各大袜子企业的大批量、不同规格方标钉缝工作,可为企业创造更大的经济效益,提高工作过程的安全性。