基于数字孪生概念的实验探究

2021-08-13曹玉法王洪申郑成凯

曹玉法,王洪申,郑成凯

(兰州理工大学 机电工程学院,甘肃 兰州 730050)

0 引言

数字孪生 (digital twin, DT) 是通过物理模型、传感器采集、运行历史等大量数据,涵盖多学科、多物理量、多空间和时间尺度、多概率的实时仿真过程[1-3],它通过在系统的各个部分布置大量的传感器,收集大量的真实数据,并通过这些数据对真实的物理实体进行建模与分析,在虚拟的空间中将物理实体以数字化模型的形式映射出来,从而可以根据数字化模型的全生命周期过程反映相对应物理实体的实时状态[4]。借助于各种高精度传感器和高性能的通信接口, 数字孪生可以利用物理实体在各个维度的精确数据, 对其进行数据分析和模拟仿真[5], 实时反映物理实体的实际情况, 并通过虚实之间的数据和信息交互接口对物理实体进行控制。 数字孪生的基本概念模型主要由3部分组成[6]:1)物理空间的物理模型;2)虚拟空间的虚拟模型;3)物理空间和虚拟空间之间的数据和信息交互接口。

数字孪生在其发展历程中随着认知的不断加深而深化, 主要经历了3个阶段[7]:①数字样机阶段。数字样机是数字孪生的最初形态, 是对机械产品整机或者具有独立功能的子系统的数字化描述;②狭义数字孪生阶段。由Grieves 教授提出,其定义对象就是产品及产品全生命周期的数字化表征;③广义数字孪生阶段。在定义对象方面,广义数字孪生将涉及范围进行了大规模延伸, 从产品扩展到产品之外的更广泛领域。世界著名的技术咨询公司 Gartner 连续三年将数字孪生列为十大技术发展趋势之一[8],其对数字孪生主要描述为:数字孪生是现实世界实体或系统的数字化表现。因此,数字孪生成为任何信息系统或数字化系统的总称。

1 实验台的搭建与测试方法

数字孪生是对单个产品的全面数字化表示。它通过模型和数据包括现实对象的属性、条件和行为。数字孪生体是一组真实的模型,可以模拟其在部署环境中的实际行为。为了验证这个的概念,本文开发了一个弯曲梁实验台。

1.1 实验台搭建

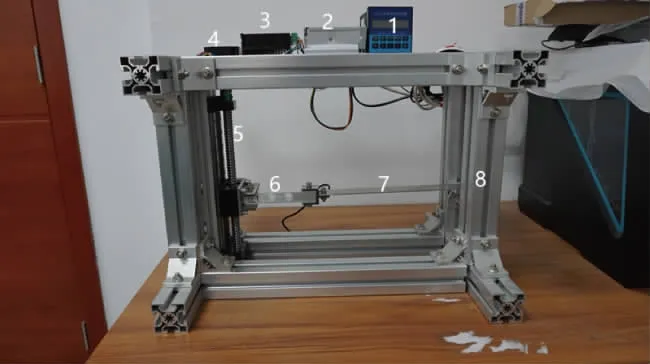

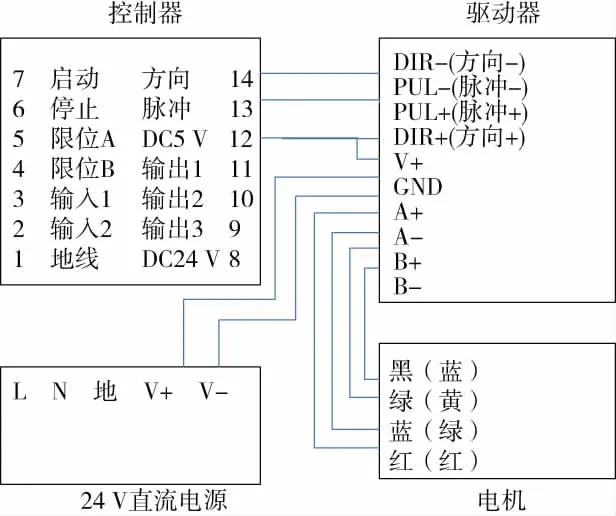

实验台由1个双线轨精密滚珠丝杠直线滑台、1个单点式压力传感器、57步进电机、步进电机驱动器、步进电机控制器、1个直流开关电源及若干线材、铝合金搭建的框架构成(图1)。线路连接如图2所示。

1—控制器;2—直流电源;3—驱动器;4—步进电机;5—滚珠丝杠滑台;6—压力传感器;7—弹簧钢试件;8—铝合金框架。

图2 线路连接图

1.2 测试方法

物理孪生体由1个双线轨精密滚珠丝杠直线滑台、1个压力传感器构成。测试的试件为不同规格的弹簧钢薄板。试件的一端固定在实验台上,另一端安装在滑台的滑块上。在控制器中输入多次位移值,使控制滑块进行不同的位移,并在相关软件中实时记录传感器显示不同的压力值。

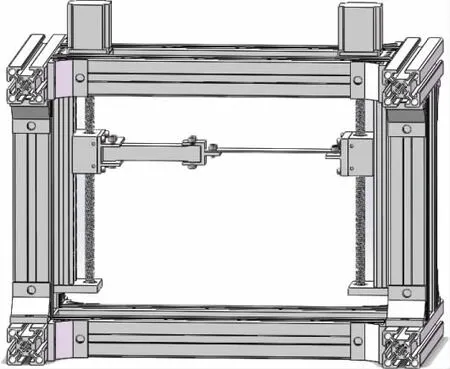

在本实验中,数字孪生体由弯曲梁(指的是弹簧钢薄板)的精确Solidworks模型表示(图3),夹具和铝合金框架默认为刚性的。下一阶段将进行多体仿真与有限元法仿真相结合,以准确反映整个试验台在虚拟空间中的情况。

图3 精确Solidworks模型图

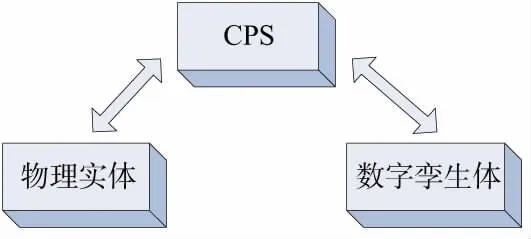

为了连接物理孪生体和数字孪生体,选择了智能生产系统集成的赛博物理系统CPS。真实物理实体的状态和参数信息可以通过此智能生产系统的图像数字化生产管理模型反馈,从而能够使生命周期各个环节的图像数字化与物理实体模型保持一致,进而使CPS能够更好地实现用户动态、实时地评估系统的当前及未来的数字化功能和系统性能。CPS用于控制物理和数字孪生,并通过仪表盘查看弯曲梁的实验结果。

开始实验时,打开测量弯曲力的实时记录软件。在控制器中输入最终的位移参数,线性驱动器控制滑台到达指定位置。数字孪生使用真实的力或位移值,以启动一个全自动有限元分析。计算结果通过代理推回到CPS,在那里与物理结果进行比较(图4)。

图4 物理实体与数字孪生体关联图

2 数据对比与实验分析

2.1 数据对比

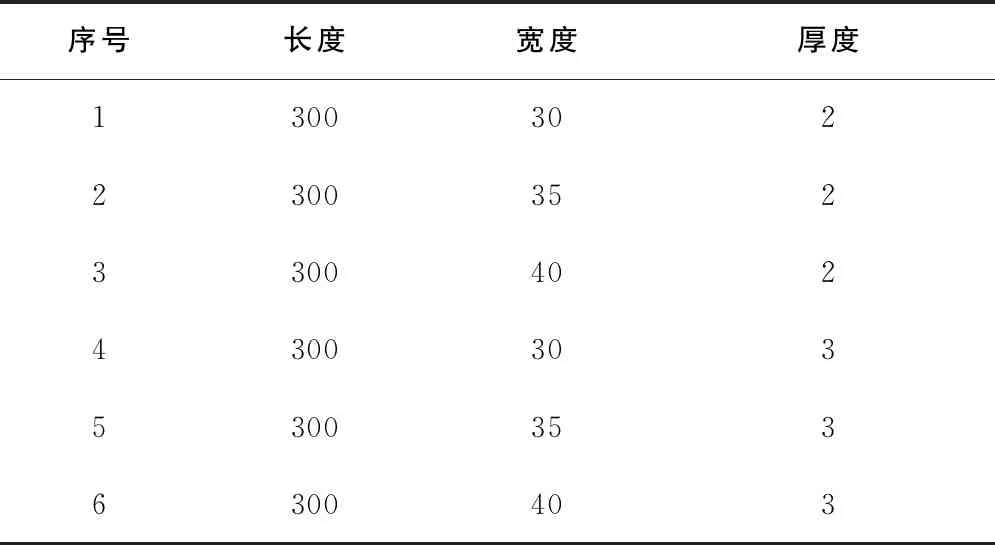

本实验采用6个试件(弹簧钢薄板),具体尺寸如表1所示。

表1 试件尺寸表 单位:mm

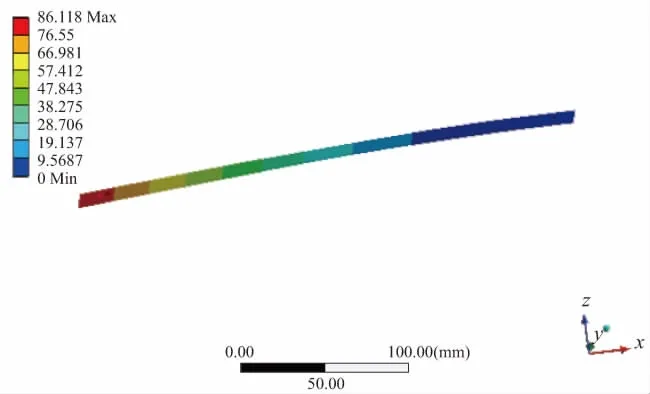

本实验主要从两个方面进行比较,一是应力,二是应变。物理实体上(指的是试件)的应力由传感器测得,应变由线性驱动器控制;而数字孪生体上的应力、应变则是由ANSYS对试件分析而来(图5)。

图5 试件ANSYS分析图

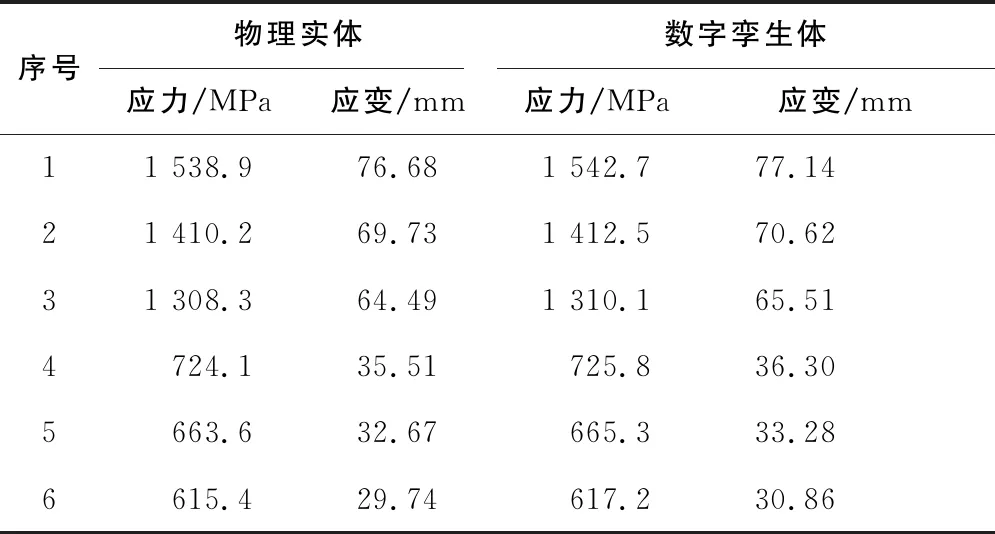

物理实体测试与数字孪生体测试结果如表2所示。

表2 数据对比表

2.2 实验分析

通过测试结果表明,考虑测量和制造公差后,物理测试和数字测试之间的偏差仍在误差范围之内。由此,验证了数字孪生概念的准确性。

测试台目前只是从应力、应变两个方面进行探究,下一步将会从试件的转矩以及在产生形变过程中能量的变化等方面进行比对。从试件的内、外两部分进行分析,从而更清楚地了解试件的工作状态。通过选取不同的材料,再从各个方面收集大量的数据,从而精确地对数字孪生进行验证。另外需要明确的是,实验台的实验目的不是计算给定梁的力或者位移,而是将数字孪生的概念演示到实际的系统当中,从弯曲梁这个简单的实验中,很容易将这个概念推广到各个领域的实际系统中。通过对各种传感器的集成以及对原有Solidworks模型的数据分析,得出两者之间的联系,产生了众多的可能性。传感器和无处不在的计算机集成已经是社会和工业的主要发展趋势。然而为单个产品开发数字孪生仍然是一项耗时的手工任务。为了能够为任何产品或系统实现数字孪生,需要自动生成通用模型。

3 结语

为了验证数字孪生的概念,开发了弯曲梁实验台。目前的设置仍存在局限性,有待进一步研究。下一步是建模并实现动作结构分析。在这种方法中,整个实验台都是用关节建模的,所有部件都能在其指定的自由度内运动。弯曲梁本身作为一个灵活的整体,在弯曲梁的有限元分析中,施加在梁上的力不是显示输入的,而是线性执行机构各自位移的结果,输入数据来自物理实体的驱动器。

目前的Solidworks模型是专门为产品开发而设计的,并不是作为数字孪生而存在,这意味着它们不是设计用来表示产品在整个操作阶段的实际状态。所以范式转换是必要的。在产品开发的所有阶段中,需要在开发产品的同时开发产品的数字孪生体模板。当生成物理产品并由此从产品模型实例化时,需要从每个产品实例的数字孪生模板中相应地实例化单个数字孪生。此外,传统的数据采集和处理方法不能满足数字孪生范式的需要,需要重新思考。最终的目标是自动派生数字孪生体,并实现与物理实体的通信接口,以使该技术广泛适用于产品实际中。