双馈风力发电机转子绝缘结构优化研究

2021-08-10张道朋

张道朋

(弗兰德传动系统有限公司海泰分公司,天津 300384)

0 引 言

双馈风力发电机(DFIG)转子由变频器供电[1],变频器在系统中会产生高频脉冲电压,在这种高频脉冲电压作用下DFIG转子绕组绝缘表面和绝缘内部微小气隙会产生局部放电,绝缘系统将承受更严酷的电、热应力,造成绝缘材料和绝缘结构的损害[2-3],导致绝缘系统过早失效[4]。

风力发电机的转子绝缘结构有2种:(1)以耐电晕聚酰亚胺薄膜为主要耐电晕材料,复合云母为辅,这种结构具有机械强度较高、厚度薄的优点,但缺点是导热系数低,导热性能差,成本较高;(2)以云母为主要耐电晕材料,这种绝缘结构与前者相比具有导热系数高、成本低的优点,但绝缘较厚[5]。

针对DFIG转子的特殊要求,通过电场仿真分析和转子模拟线圈试验,探索普通绝缘材料应用于转子绝缘结构的可行性,对开展风力发电机转子绝缘结构优化研究具有重要意义。

1 电场仿真分析

1.1 二维建模

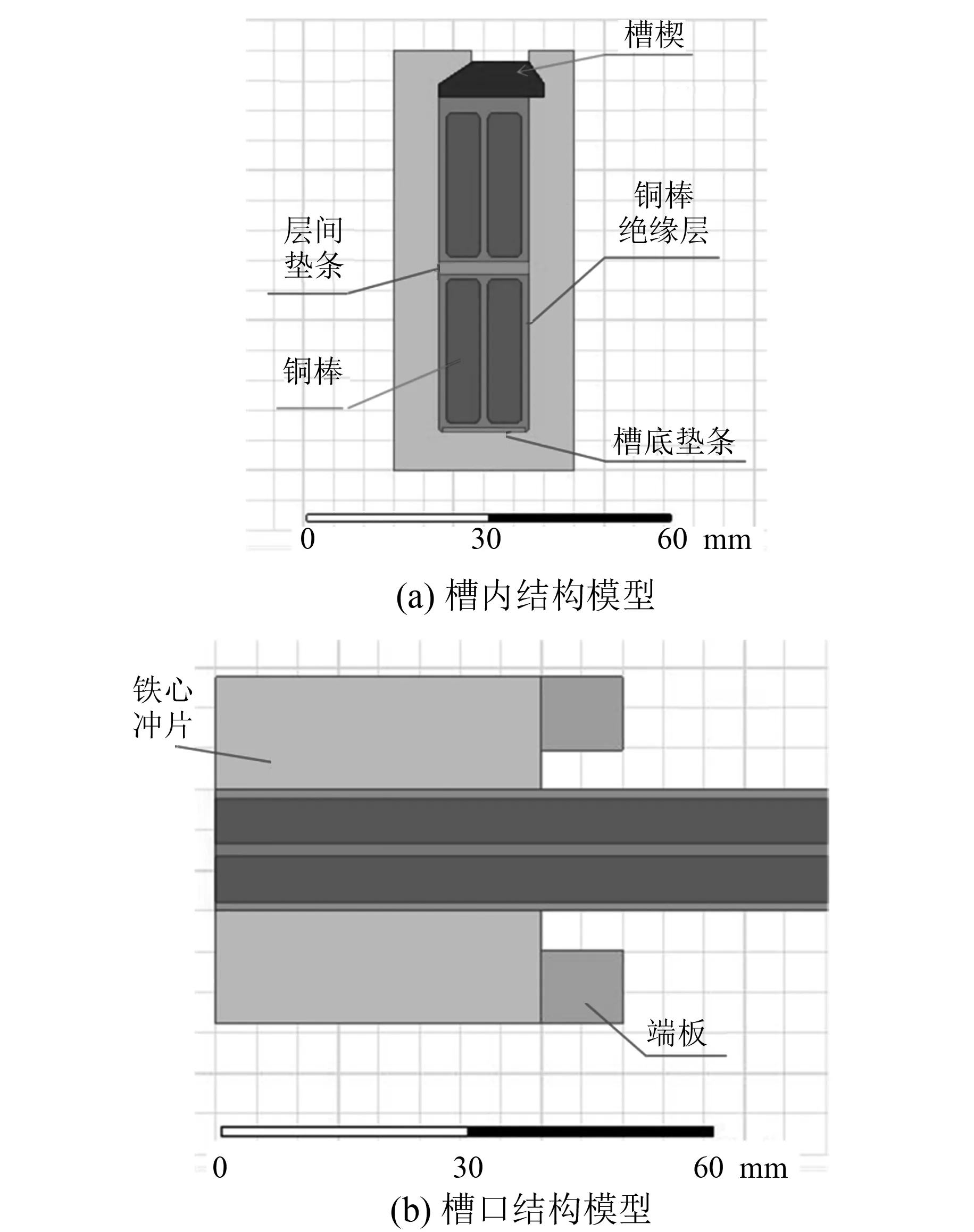

转子绕组双边绝缘厚度约为1.8 mm,嵌线间隙为0.5 mm。假设绕组浸漆之后,嵌线间隙被浸渍漆全部填满,由此画出单个槽内的绕组截面二维简化模型并计算,如图1所示。

图1 转子二维简化模型

1.2 分析计算

DFIG转子的开口电压一般约为2 kV,但是由于转子是变频供电,转子绕组绝缘结构需要承受对地脉冲电压,如图2所示,转子需要承受对地峰值电压Upk为2.0 kV。转子绕组绝缘按照绕组承受对地峰值电压为设计输入依据,而实际绝缘结构设计和测试过程中,考虑脉冲电压对绕组绝缘的电冲击烈度比较高,一般采用等值的工频相电压UP代替脉冲电压对地峰值电压Upk。

图2 转子绕组在1个开关转换周期内承受对地脉冲电压

在此使用Ansys Maxwell软件仿真时,设定绕组每处的绝缘结构相对介电常数为3.8,对转子绕组施加相电压设定为2.0 kV,仿真结果如图3和图4所示。

图3为槽内绝缘系统电场强度分布图。从图3中可以看出,槽内最大电场强度在铜排的R角位置,其电场强度约为2.2 kV/mm,槽内绝缘结构对地平均电场强度约为1.8 kV/mm。

图3 槽内绝缘系统电场强度分布

图4为槽口绝缘系统电场强度分布图。从图中可以看出,绝缘结构的最大电场强度出现在槽口位置;绝缘材料中最大电场强度约为3.8 kV/mm;空气在槽口位置的最大电场强度约为4.3 kV/mm。

绕组的单边绝缘厚度长期承受的电场强度为3~4 kV/mm[6],而仿真结果显示转子绝缘结构的最大电场强度为3.8 kV/mm。因此,从理论上转子绝缘结构可以使用普通云母带作为主绝缘结构。但是需要验证槽口是否存在电晕放电问题。

空气的击穿电压一般约为3 kV/mm,但是根据巴申定律,空气的击穿电压与气压和间距有关,槽口位置绕组与铁心的间距距离较小,不能直接判断其是否会起晕。因此槽口位置的空气是否起晕放电需要测试绝缘结构的起晕电压。

图4 槽口绝缘系统电场强度分布

2 转子绕组试样制备

本试验的转子绕组试样绝缘结构如表1所示。

表1 转子绕组试样绝缘结构

浸渍绝缘漆之后的转子绕组试样模型如图5所示。

图5 转子绕组试样模型

3 讨论与分析

3.1 转子绕组试样介质损耗因数分析

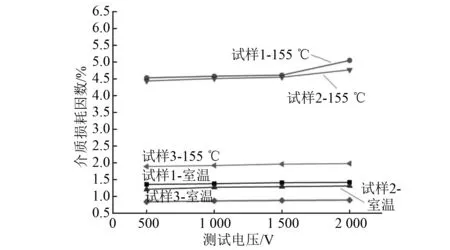

中型高压电机少胶整浸线圈质量的优等品要求为0.6UN测试电压时,在常温下,介质损耗因数小于1.5%;在155 ℃下,高温介质损耗因数小于8%[7]。

图6为工频电压测试转子绕组试样的介质损耗因数,从图6中可以看出,在常温、2.0 kV测试电压下,模拟绕组的常温介质损耗因数增量较小,3种试样的介质损耗因数值均不超过1.5%;在155 ℃、2.0 kV测试电压下,3种试样的高温介质损耗因数也均未超过8%。

图6 转子绕组试样常温介损和热态介损数据

试验结果显示3种试样均达到了优等品标准。与此同时,试样3的常温和高温介质损耗因数小于其他2种绝缘结构。试样1和试样2介质损耗因数高的一个重要原因是浸漆烘焙时,浸渍漆容易从聚脂薄膜补强少胶云母带中薄膜一侧流失,在绕组绝缘层中留下微孔,使聚脂薄膜补强云母带结构介质损耗因数较大。

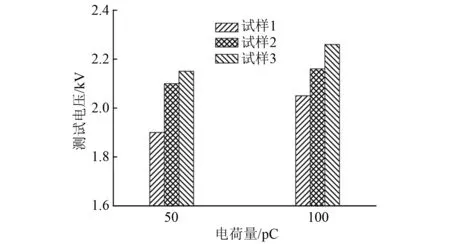

3.2 局部放电分析

变频器供电的旋转电机比工频供电的电机绝缘结构更容易局部放电[8]。本次设计的转子绝缘结构有2种不存在耐电晕材料,如发生局部放电,则可使这2种绝缘迅速失效。因此,测量绕组绝缘结构放电水平可作为评价本次绝缘结构性能的关键指标。

3种转子试样进行了局部放电测试,测试结果如图7所示。从图7中可以看出,3种结构的局部放电性能从高到低依次为试样3、试样2、试样1。相比薄膜补强少胶云母带,玻璃布补强少胶云母带的透气性能更好,浸渍漆可充分填充其层间的孔隙,进而减少绝缘结构中的缺陷,从而提高绕组结缘结构的局部放电起始电压。

图7 转子局部放电测试结果

试样2和试样3在50 pC放电量时,起始电压均超过2.0 kV,可满足转子绝缘结构电气性能要求。

3.3 起晕电压

在暗室中,对试样2和试验3进行起晕电压测试,其起晕电压均超过2.5 kV。绝缘结构电场仿真中空气在槽口的最大电场强度较高,但是由于间隙距离较小,绝缘结构在承受2 kV电压时,空气在槽口位置不会发生电晕放电,两种试验结构满足转子绝缘结构设计要求。

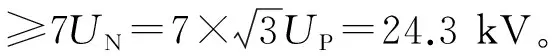

3.4 击穿电压分析

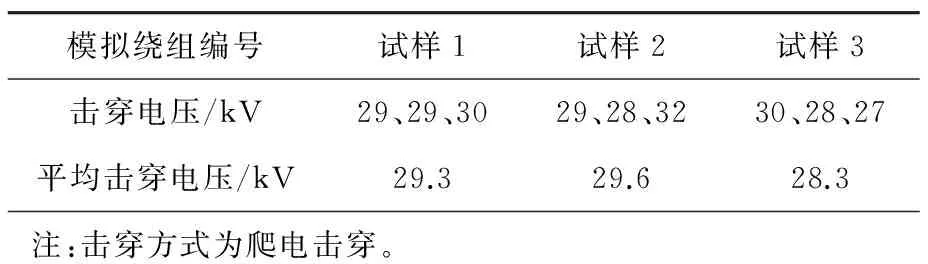

表2为转子绕组试样的击穿电压测试数据。从表2中可以看出3种绝缘结构的爬电击穿均不低于24.3 kV,满足转子绝缘结构设计要求。

表2 转子绕组试样击穿电压

4 结 语

综合有限元分析和模拟绕组试验,可得如下结论:

(1) 单面玻璃丝布补强少胶云母带有助于提高绝缘结构一体性,减小绕组结构中的气隙缺陷,从而有利于提高绝缘结构的局部放电起始电压,降低介质损耗因数。

(2) 单面玻璃丝布补强云母带可以单独使用或配合聚酯薄膜补强云母带使用,2种绝缘结构电气性能均良好,完全能够满足风力发电机转子工作要求。