一种参数化永磁同步电机模拟器设计

2021-08-10傅一方李锐华

傅一方, 李锐华, 胡 波, 胡 浩

(同济大学 电子与信息工程学院,上海 201804)

0 引 言

电驱动系统作为电动汽车动力系统的核心,其性能对整车的能效、续航里程、可靠性与安全性等方面具有重要影响[1]。因此,对电驱动系统进行测试与评价是保证其性能的必要阶段[2]。传统的电机驱动器性能测试往往使用实际电机及其机械负载构成驱动器的功率负载,该方案存在系统复杂、测试周期长、操作不灵活等诸多不足[3]。实际电机制造完成后,其结构参数不易改变,难以满足驱动器对不同种类、不同参数电机的测试要求。同时,驱动电机的机械负载不易获得,一般通过控制同轴发电机的输出功率来获得所需的负载转矩,这增加了测试系统的成本和复杂度。尤其是系统工作在极端工况时,容易造成电机的损坏,甚至无法进行测试。

对于电机驱动器而言,可以将电机及机械负载看作一个整体。如果控制一种电力电子装置来模拟该部分的电气端口特性,就可以使之代替实际电机作为驱动器的功率负载,而这种装置称为电机模拟器(ME)[3]。电机模拟器不仅可以灵活地修改电机类型、参数及负载,还可以模拟电机在起动、稳态运行、过载等不同工况下的运行状态,并且能将从电机驱动器获得的能量回馈至三相电网或者直流母线。因此,使用电机模拟器的测试方案能灵活、全面地测试电机驱动器在不同工况下的性能,具有很高的研究价值以及广阔的应用前景[4-5]。

目前在电机模拟器的产品开发上,德国Scienlab公司推出了用于驱动器测试的电机模拟器[6],可通过参数化机制模拟不同类型及不同参数的电动机和发电机,弥补了低压硬件在环与机械测试台架或原型车之间的差距,已在整车厂和零部件供应商的电驱动系统开发中得到应用。而中国国内电机模拟器的产品化应用处于起步阶段,仍存在较大的研究和开发空间。

为了准确地模拟实际电机的端口特性,要建立精确且便于实时计算的电机数学模型。文献[7]提出了基于硬件在环的永磁同步电机(PMSM)模拟系统,但针对模拟器的核心——电机的参数化模型,该文并未给出模型的建立方法,限制了电机模拟器的工程化应用。文献[8]提出了通过有限元仿真和实验测试来获取电机dq轴电感的方法,但模型中未考虑电机的摩擦系数,无法准确反映电机轻载和高速运行时的端口特性。文献[9]通过求解麦克斯韦方程组并应用叠加定理,建立了具有异形磁极的PMSM实时分析空间谐波模型,但模型较为复杂,且所需参数不易获取,在实际测试中难以应用。

除参数化模型之外,电机模拟器电力电子装置的性能也影响着电机端口特性模拟的精度。文献[10]基于两级电压源型PWM变换器实现了电机端口特性的模拟,但采用基于三相静止坐标系的直接电流控制策略,并未对电机模型进行解耦,给控制器参数整定带来了障碍。文献[11]采用多相交错开关变换器作为模拟器的拓扑结构,但拓扑中包含大量的耦合电感,增大了系统的体积和控制策略设计的复杂度。文献[12]设计了滞环电流控制作为模拟器的控制策略,但模拟的稳态精度受滞环宽度的限制,且开关管工作频率的变化也会导致端口电流的脉动。

针对上述问题,本文建立了适用于实时计算且参数可以获取的PMSM参数化模型,设计了一种基于背靠背双PWM变换器的电机模拟器电力电子装置,通过仿真验证了系统设计的有效性和可行性,从而为模拟器的样机设计奠定了基础。

1 PMSM参数化模型的建立

电机模拟器的设计目标是准确地模拟电机的外部端口特性,因此要建立具有高精确度并且适用于实时计算的电机数学模型。PMSM是一个多变量、非线性及强耦合的复杂系统,各耦合的变量通过坐标变换后,就可以转化为在dq坐标系下易于计算的数学模型[13-14]。

PMSM的电压方程可表示为

(1)

式中:ud、uq为定子电压在d、q轴上的分量;id、iq为定子电流在d、q轴上的分量;ψd、ψq为定子磁链在d、q轴上的分量;ωe=pωm为转子的电角速度,p为电机极对数,ωm为转子机械角速度;Rs为电机定子绕组的电阻。

磁链方程为

(2)

式中:Ld、Lq为定子绕组在d、q轴上的电感分量;ψf为永磁体磁链。

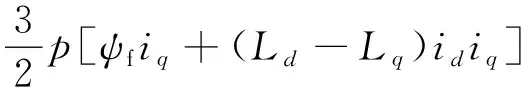

式(1)、式(2)描述了PMSM的电气特性。而电机的机械特性可以用转矩方程和转速方程描述如下:

(3)

(4)

式中:J为转动惯量;B为摩擦系数;TL为负载转矩;Te为电磁转矩。

综合式(1)~式(4),得出用于计算电机d、q轴电流和机械角速度的微分方程:

(5)

由式(5)可以建立电机的参数化模型,以ud、uq、TL为输入,实时计算电机的id、iq、转速、转矩以及角位置。在电驱动系统测试中,往往关注电机的外部端口特性,不同的电机本体参数对应不同的端口特性,而参数化模型实时计算的电流正是电机模拟器电力电子装置模拟的目标。

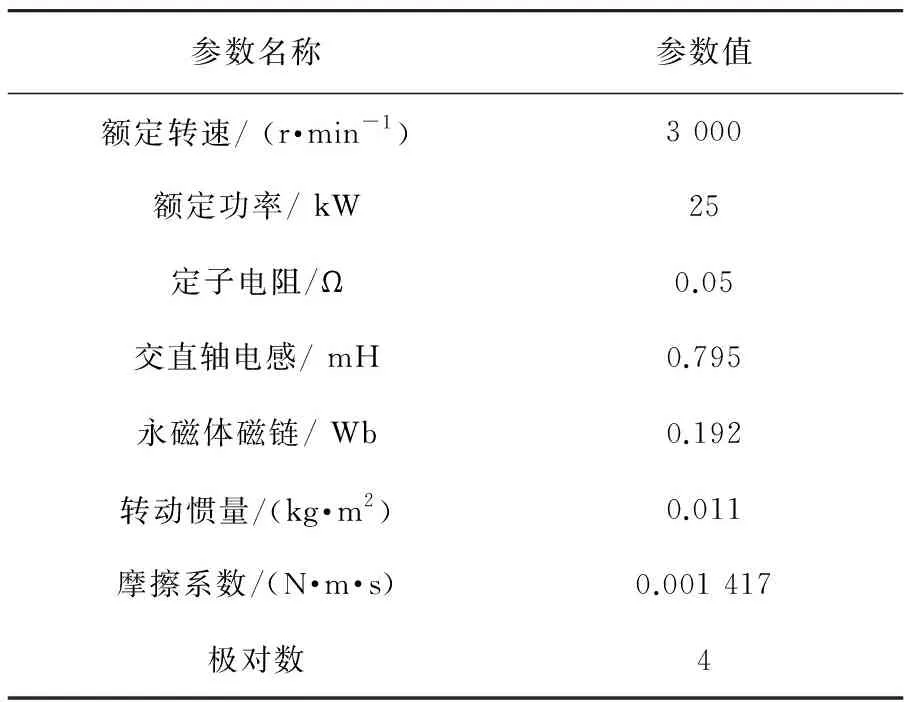

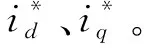

对于参数化模型的建立,需要获取的参数有:定子电阻Rs、d轴和q轴电感Ld和Lq、永磁体磁链ψf、转动惯量J、摩擦系数B、极对数p。电机本体参数获取的方法有试验测量、最小二乘法、模型参考自适应法、扩展卡尔曼滤波法等[15],本文使用模型参考自适应法[16-17]对所需参数进行辨识。电机参数如表1所示。

表1 电机参数

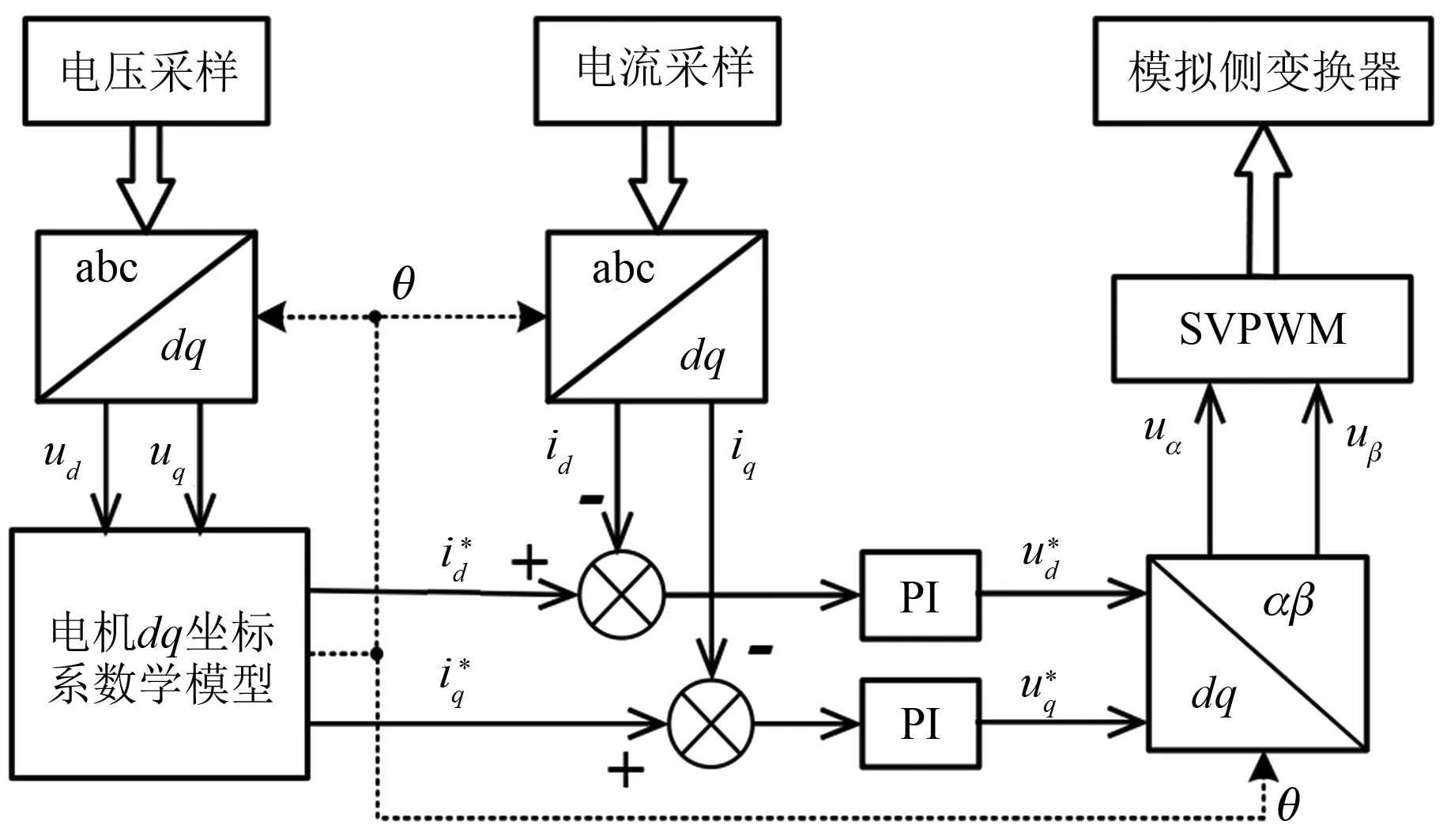

2 电机模拟器电力电子装置设计

在电机的参数化模型建立之后,需要设计合适的电力电子装置来模拟对应的端口特性。电压源型PWM变流器具有能量双向流动、端口电流可控、动态响应迅速的特点[18],而PMSM端口电流变化迅速,可以在不同转速和转矩的四象限状态下运行,因此本文提出两级背靠背电压源型变流器(VSC)作为电机模拟器的拓扑结构。电机模拟器系统总体结构如图1所示,其中一级变换器作为电机驱动器的功率负载,用于模拟电机端口特性,称为模拟侧变换器;另一级变换器将驱动器输出的能量回馈至电网,并维持直流侧电容电压的稳定,称为能量回馈变换器。

图1 电机模拟器系统总体结构

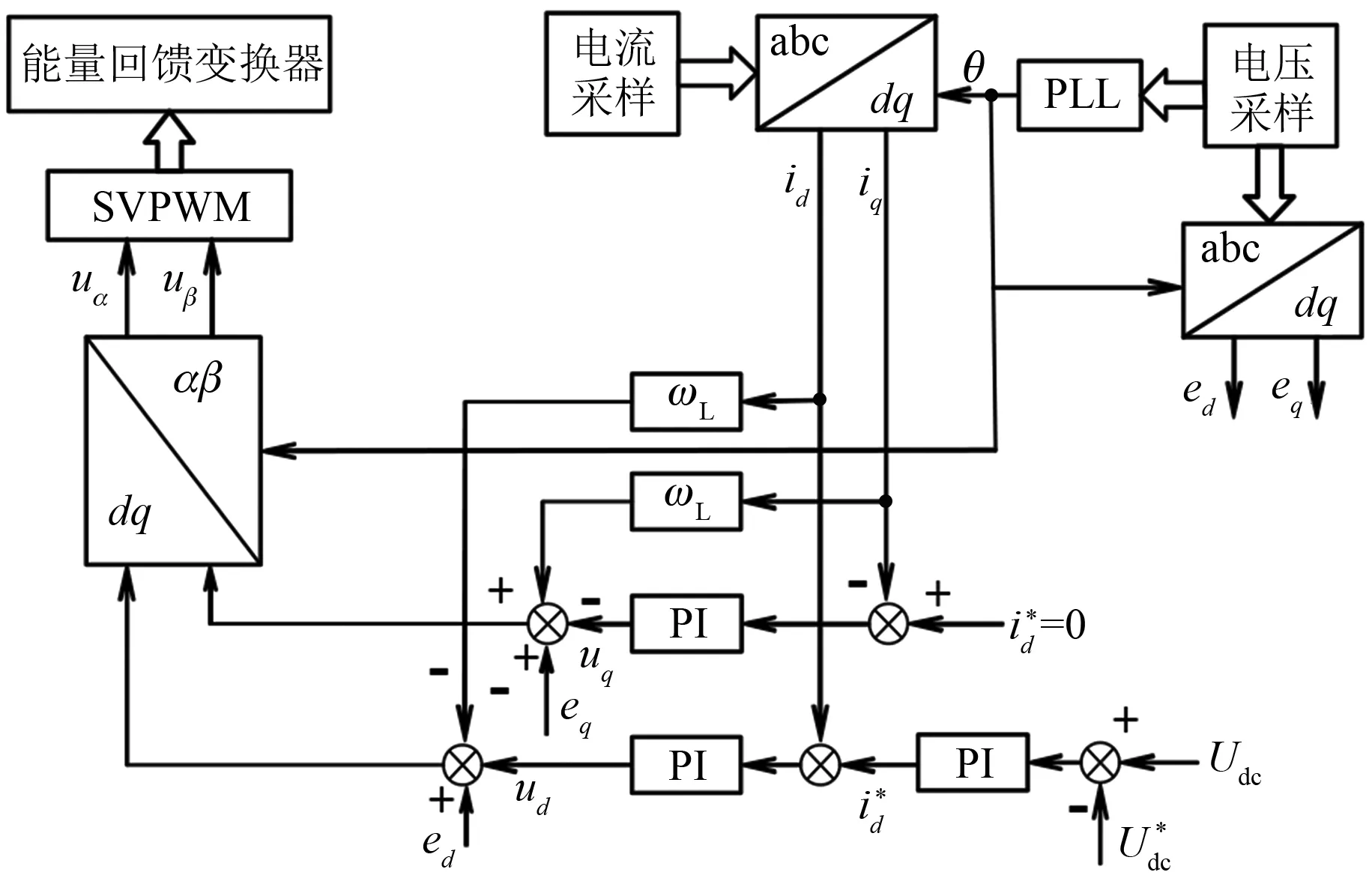

能量回馈变换器采用电网电压定向的控制策略,如图3所示,在实现网侧有功功率回馈的同时,稳定直流侧电容电压。与模拟侧变换器采用虚拟电机角位置进行坐标变换的控制策略不同,能量回馈控制系统的角度由电网电压采样并通过锁相环(PLL)得到。电压环可以稳定双PWM变换器的电容电压,为模拟侧变换器的工作提供必要保证,而电流环使变换器以高功率因数、低谐波含量的条件向电网回馈能量。

图2 模拟侧变换器控制策略

图3 能量回馈变换器控制策略

3 电机模拟器系统仿真验证

为了验证设计的电机模拟器电力电子装置拓扑结构和控制策略的可行性,通过MATLAB/Simulink平台搭建了电机模拟器系统的仿真模型,并与目标电机的驱动系统进行对比,目标电机由仿真平台自带的电机库获得。驱动器直流侧电压为560 V,背靠背PWM变流器直流电压为800 V,VSC的开关频率均为10 kHz。本文模拟的对象为一台额定功率25 kW的表贴式PMSM,其参数如表1所示。

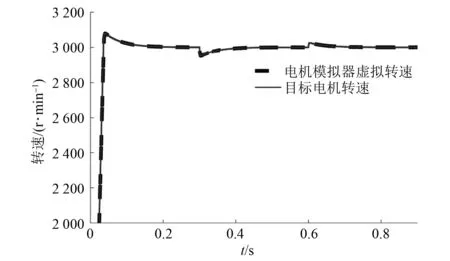

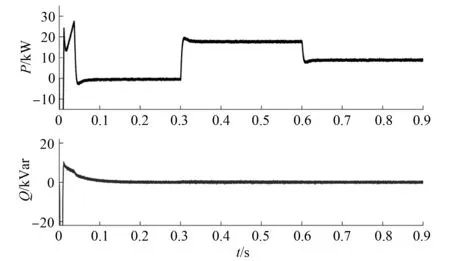

仿真工况1:为了验证模拟器对电机空载起动和负载变化时的模拟能力,给定转速n=3 000 r/min,t=0 s时空载起动;t=0.3 s时,施加TL=60 N·m的负载转矩;t=0.6 s时,负载降为TL=30 N·m。仿真结果如图4~图8所示。

图4 工况1电机模拟器虚拟转速与实际电机转速

图5 工况1电机模拟器虚拟转矩与实际电机电磁转矩

图6 工况1电机模拟器与实际电机端口电流

图7 网侧三相电压和电流

图8 回馈至电网的有功功率P和无功功率Q

由转速、转矩以及端口电流曲线的对比可以看出,电机模拟器和实际电机在空载起动后大约0.15 s时进入稳定状态,动态响应较快,稳态时运行误差小。在负载转矩突然改变时,转速经短时间波动后又迅速稳定,说明电机模拟器无论是在稳态还是负载变化时,均能准确地跟踪目标电机的转速、电磁转矩以及定子电流,具有与实际电机一致的电气端口特性。

能量回馈变换器的网侧电压电流波形以及向电网传递的功率如图7、图8所示,变换器工作在逆变状态,能够以高功率因数、低谐波含量的条件向电网回馈有功功率,验证了能量回馈控制策略的可行性与有效性。

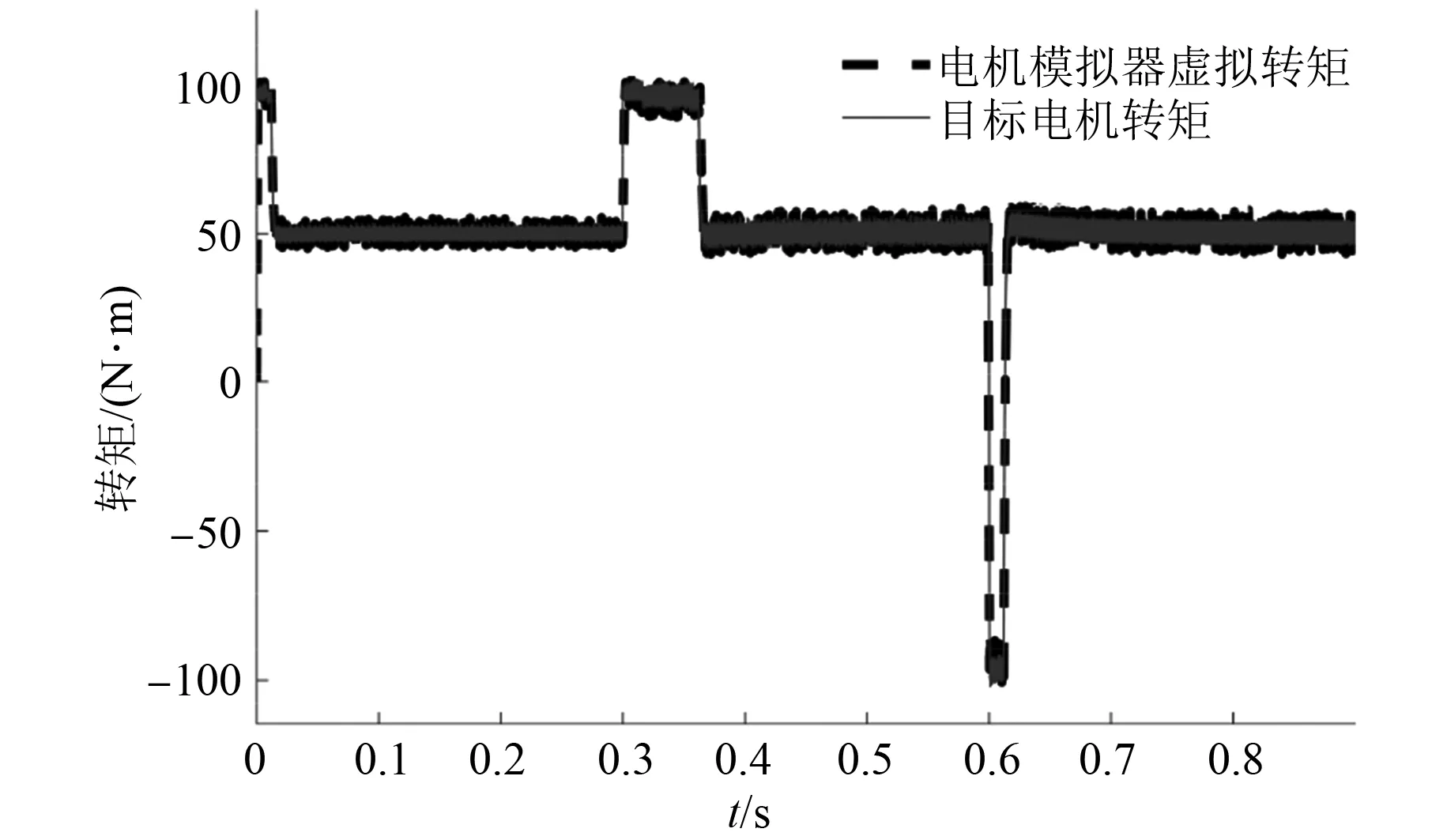

仿真工况2:为了验证模拟器对电机带载起动和转速变化时的模拟能力,给定负载转矩TL=50 N·m,初始时刻给定转速n=500 r/min,t=0.3 s时,转速升为3 000 r/min;t=0.6 s时,转速降为1 500 r/min。仿真结果如图9~图11所示。

图9 工况2电机模拟器虚拟转速与实际电机转速

图10 工况2电机模拟器虚拟转矩与实际电机电磁转矩

图11 工况2电机模拟器与实际电机端口电流

图9~图11表明,在电机带载起动和给定转速突变时,模拟器和实际电机工作在极限电磁转矩的状态,转速会短暂波动并迅速稳定,且端口电流一致。因此,仿真结果表明模拟器可以准确模拟电机带载起动及转速变化时的端口特性,并且具有良好的稳态和动态响应性能,验证了模拟侧变换器控制策略的可行性与准确性。

此外,在传统电驱动系统的测试中,如果驱动器发生故障,实际电机会产生较大的转矩脉动,甚至造成电机的损坏。驱动器的开关管栅极故障是常见的驱动器故障之一。为了验证电机模拟器在驱动器故障时对电机端口特性的模拟性能,进而为驱动器故障状态的研究提供安全的测试环境,本文进行了驱动器A相上桥臂开路故障的仿真验证。

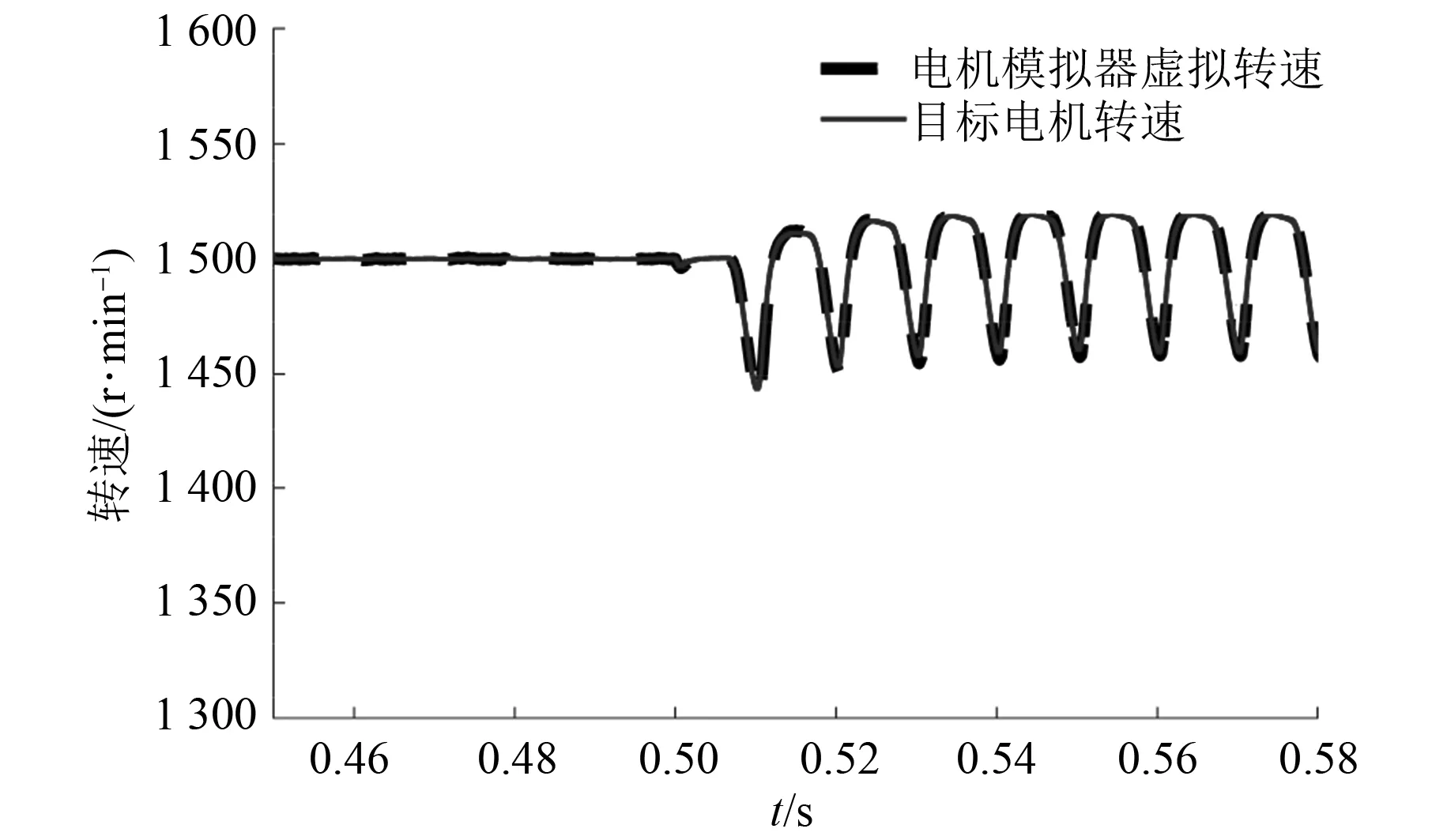

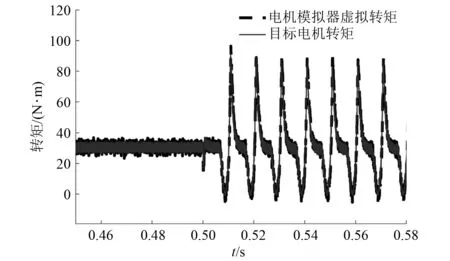

仿真工况3:初始时刻给定转速n=1 500 r/min,负载转矩TL=30 N·m,在t=0.5 s时发生驱动器A相上桥臂开关管开路故障,仿真结果如图12~图15所示。

图12 驱动器A相上桥臂开路故障时端口电流

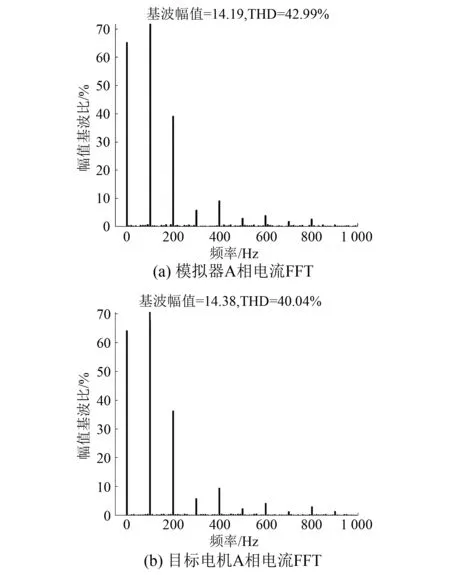

图13 故障时A相端口电流谐波分析

图14 驱动器A相上桥臂开路故障时的转速

图15 驱动器A相上桥臂开路故障时的转矩

在故障发生后,A相上桥臂IGBT始终保持关断,在iA<0时,电流经过反并联二极管流通。由图12可知,故障发生后A相电流仅含有负向波形,同时由于三相平衡的关系,B、C相电流会产生相应的直流偏移。图13表明驱动器故障导致模拟器和实际电机端口电流出现较大含量的低次谐波,且因为A相仅存在负半周电流,其谐波分析中的直流分量较大。图14、图15表明电流畸变造成了显著的转矩脉动和转速纹波,在传统测试方案中可能因此造成电机的损坏。综上,电机模拟器在驱动器发生桥臂开路故障时仍可以模拟实际电机的端口特性,可以代替实际电机进行驱动器故障状态下的运行测试和研究。

4 结 语

针对电驱动系统传统测试方案中存在的结构复杂、灵活性低、运行和维护成本高等缺点,本文提出了一种PMSM模拟器来代替实际电机及其负载。建立了电机的参数化模型,在此基础上设计了两级背靠背VSC作为电机模拟器的拓扑结构,并提出了定交流侧dq轴电流和电网电压定向的控制策略。仿真结果表明,电机模拟器可以在不同工况和驱动器故障时准确模拟实际电机的端口特性,并且可以实现能量回馈,使得电驱动系统测试绿色化、节能化,为电机模拟器样机的设计及其在工程实践中的应用奠定了基础。