大型同步电机转子实心磁极的改进

2021-08-10安震东徐兴兵

安震东, 徐兴兵

(兰州电机股份有限公司,甘肃 兰州 730000)

0 引 言

2017年10月,兰州电机股份有限公司为马鞍山钢铁集团研制提供TSK6500-6型6 500 kW、10 kV大型三相同步电动机。电机转子为实心磁极结构,实心磁极极身与磁轭之间用“T尾”连接,采用斜键方式打紧固定[1]。当电机频繁起动或长时间运行时,斜键会逐渐产生松动,从而造成斜键甩出、线圈绝缘破坏等电机故障。据统计,此类转子实心磁极结构发生故障的频率较高,对电机有很大的安全隐患,严重影响电机运行的可靠性。

本文以TSK6500-6型6 500 kW、10 kV大型三相同步电动机为例,研究改进转子实心磁极结构,改变转子实心磁极与磁轭的连接方式,取消磁极与磁轭之间的“T尾”连接方式。通过改进,彻底解决由磁极与磁轭之间“T尾”连接结构所造成的电机故障隐患,提高电机运行的可靠性和安全性。同时,通过改变转子实心磁极结构降低工艺加工难度,便于磁极线圈后期维护修理。

1 大型同步电机转子实心磁极结构分析

中国国内现有的大型三相同步电动机转子实心磁极结构主要为以下结构型式:轴与磁轭用整块毛坯锻料加工,为一整体;磁极的极靴与极身用整块毛坯锻料加工,为一整体;磁轭与极身之间用“T尾”连接,“T尾”与“T尾”槽之间采用斜键方式打紧固定[2]。转子实心磁极结构如图1所示。

图1 转子实心磁极结构

经过多年使用,该实心磁极结构逐渐暴露出以下问题:

(1) 当电机频繁起动或长时间运行时,斜键会逐渐产生松动,使磁极与磁轭之间产生晃动,长期如此会造成磁极线圈的绝缘层破损,最终烧毁线圈。

(2) 斜键松动后,如果不及时采取措施,斜键还有可能甩出,对电机造成严重的破坏,甚至引起较大的安全事故。

(3) 可维修性差,当需要更换磁极线圈时,需要将磁极拆下,拆装过程繁琐、困难,受施工人员操作技术的影响,还会造成磁极和磁轭受到不同程度的破坏。

(4) 工艺加工难度大,尤其是磁轭“T尾”槽和磁极“T尾”的加工,不仅生产周期长,而且尺寸精度很难保证。

2 改变转子实心磁极结构的技术难点

要提高电机运行的可靠性和安全性,就要彻底改变磁轭与极身之间的“T尾”连接结构。将轴、磁轭、极身设计为一体式结构,其结构设计、工艺方案与传统结构方案(轴与磁轭为一整体,极靴与极身为一整体)相比,难度较大。

将轴、磁轭、极身设计为一体式结构,则极靴与极身必须分开,否则磁极线圈无法装配施工。因此,如何固定、把合极靴与极身,需要严谨地分析论证,并在运行过程中验证电机极靴与极身连接的可靠性。

3 电机技术参数

根据技术要求(电机额定输出功率6 500 kW、电压等级10 kV、转速1 000 r/min)及工况条件,将电机机座号设计为1 730,确定定子冲片的内、外径及冲片开槽的宽高,依据冲片开槽尺寸和10 kV电机绝缘规范确定定子线圈线规,结合外拓烧结风机技术要求通过电磁计算确定铁心长,在保证定、转子温升的基础上调整其定子线圈匝数及并联路数。最终确定的电机技术参数如表1所示。

表1 电机技术参数设计值

4 电机结构设计方案

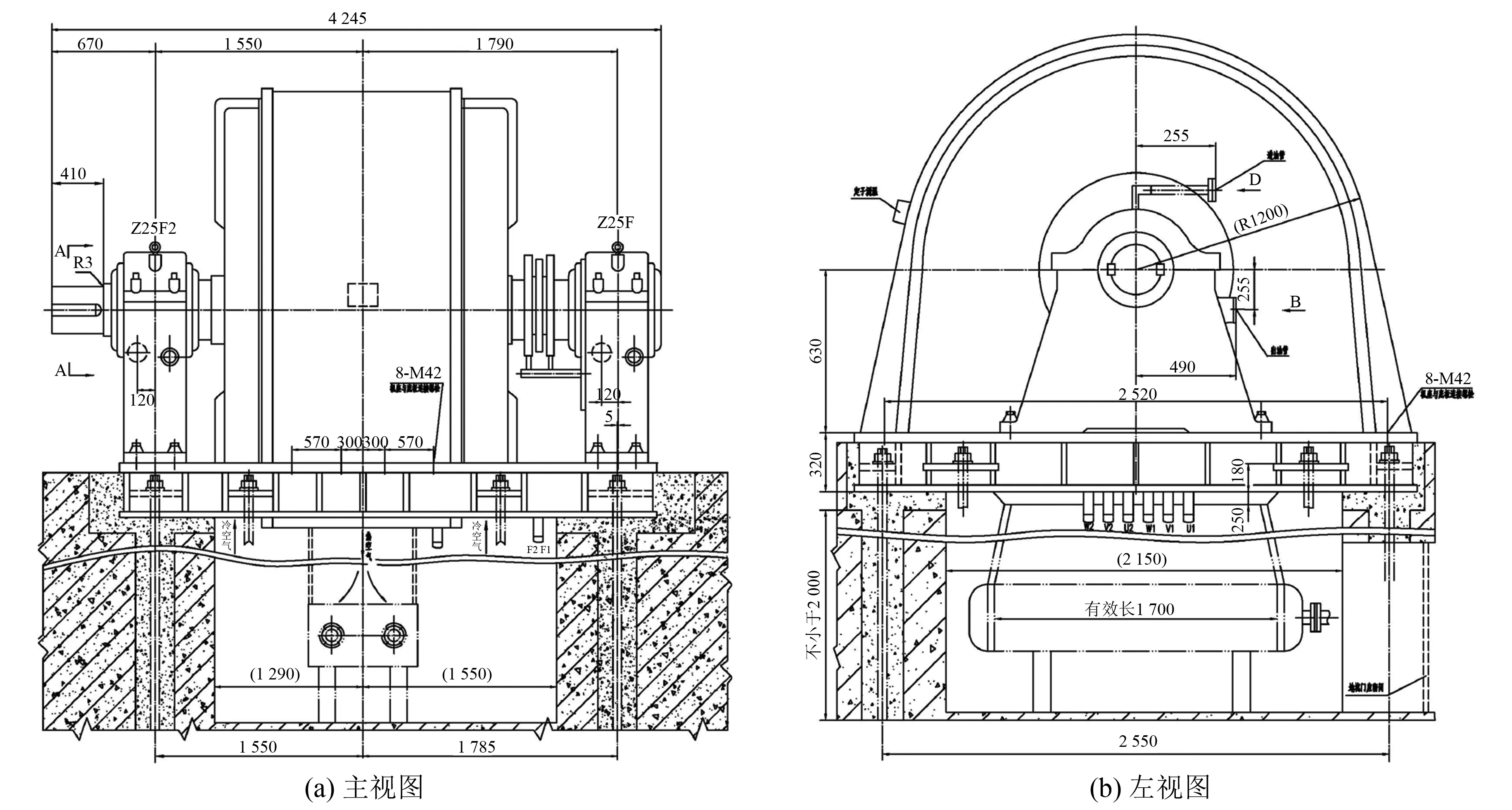

电机为卧式结构安装,由定子、转子、座式滑动轴承、底板、空-水冷却器(电机底部地坑)、空间加热器、集电环及辅助接线盒等部件组成。电机冷却方式为IC91W,整体防护等级为IP44。电机整体结构如图2所示。

图2 电机整体结构(mm)

电机本体与基坑形成一个封闭空间,空-水冷却器放置在电机定子正下方,地坑内采用两端对称进风的径向通风系统,电机内排出的热空气经过空-水冷却器后变成冷空气排到基坑内,再次被电机两侧的风扇吸入电机内,从而完成一次冷却循环。

4.1 定子结构

电机的定子主要由机座、定子铁心、定子绕组等部件组成,具体结构如图3所示。

图3 定子结构

机座为卧式两侧带底脚板结构,采用钢板焊接而成。为保证机座有足够的刚度,减小振动和噪声,机座内部铁心档处设置四道环板,环板之间用圆周均布的筋板支撑加固。

定子铁心采用以定位筋内圆定位、用拉紧螺杆固定的内压装结构。用0.5 mm厚优质冷轧硅钢片叠压而成。铁心外圆与机座定位筋之间焊接一定数量的固定片进行固定,保证定子铁心的刚度满足要求。在铁心的径向合理布置通风沟的数量,确保铁心的通风散热。

定子绕组采用优质电磁导线绕制,绕组绝缘采用F级少胶绝缘结构,绝缘结构可靠性高。绕组嵌线完成后,采用真空压力浸渍(VIP)完成高性能改性环氧耐高温树脂绝缘处理并烘焙固化,整体性好,介质损耗低,电机耐电、热老化性能好。最后在电机铁心及绕组表面喷涂防霉瓷漆,进一步提高电机耐环境性能。

4.2 转子结构

电机的转子主要由轴、磁轭、磁极、磁极线圈组成,具体结构如图4所示。

图4 转子结构

4.2.1 轴、磁轭、极身结构设计

改变磁极和磁轭的连接方式,将轴、磁轭、极身设计为一体式结构,用整块35CrMo锻料加工而成。具体结构如图5所示。

图5 轴、磁轭、极身结构

4.2.2 极靴与极身连接结构设计

极身与磁轭设计成一个整体,则极靴与极身必须设计成可分离结构。当磁极线圈套在极身之后,再将极靴与极身固定。因此,要对极靴与极身的连接结构进行设计,保证连接的可靠[3]。

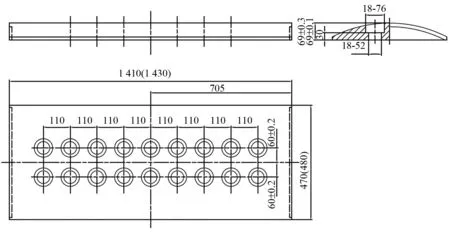

极靴与极身用18个材质为35CrMo的M48螺钉固定,在极靴加工沉头孔,如图6所示。在极身表面加工螺孔,如图7所示。

图6 极靴结构(mm)

图7 极身表面(mm)

通过设计新结构的轴、磁轭、极身、极靴,组成了转子的新结构,如图8所示。该结构取消了斜键、“T尾”及“T尾”槽,彻底解决了斜键松动引起的安全问题,并且工艺加工难度也得到有效降低。极靴与极身为可拆装结构,在需要更换磁极线圈时,只需将极靴拆下,即可完成线圈的更换,转子的可维修性大幅提高[4]。

图8 新设计的转子结构

5 工艺方案

工艺方案主要内容有:总装配工艺、定子铁心叠压及加工工艺、转子加工工艺、机座焊接及加工工艺[5]。总装配图如图9所示。

图9 总装配图(mm)

5.1 总装配工艺

清理干净底板加工面,将底板吊到准备好的垫块上,垫实并调平底板。

轴承装配时在底板上放好垫片,然后将轴承座吊到底板上,轴承座孔与底板螺孔对正,调节垫片,使轴承座中心高度满足要求。

插入转子时将转子用木块支撑,调整高度,使定、转子轴线基本重合,从定子的一端插入一钢套管,套入转子的另一端,然后用吊车从轴的两端同时起吊,保持转子水平,将转子慢慢插入定子中。在底板的机座底脚处放适当的垫片,将定、转子一起吊到底板上,调整定子与转子中心,使之一致。

装配轴承盖时旋入把合螺栓拧紧,盘车检查气隙是否均匀、有无刮擦现象,把紧各零部件螺栓。最后装配两侧端罩、出线盒、盖板,并进行试验,喷漆。

5.2 定子铁心叠压及加工工艺

定子铁心为扇形片内压装结构。定子扇形片采用50W470冷轧硅钢片冲制而成,叠片时要求冲片标记孔对齐,毛刺方向一致。铁心预压,按片间单位压力1.5~1.8 MPa压紧力预压。

为了保证槽形叠压公差0.3 mm,叠压定位槽样棒按槽形名义尺寸减0.1 mm设计。叠压时每个扇形冲片用2根槽样棒定位,这样既能保证槽形公差,又能保证槽形整齐度,而且能降低嵌线后破压率。

定子铁心叠压至总长,放定子压圈,把紧拉紧螺杆,要求分多次均匀、对称、循环把紧螺杆,直到铁心紧度合格为止。割去螺杆多余部分,焊接螺母、固定片;用通槽棒检查槽形,并修锉尖点及毛刺,用压缩空气将铁心清理干净。

5.3 转子加工工艺

5.3.1 轴、磁轭、极身、极靴加工

材料为35锻钢,极身上表面到轴中心距离为(523±0.1) mm,极身长度为1 190 mm,轴总长度为4 145 mm。

5.3.2 磁极线圈安装

转轴极身包绝缘后,将配重好的磁极编号,放磁极托板,套磁极线圈,放磁极托板,最后用螺钉把合极靴。

磁极线圈由铜扁线绕成,采用F级绝缘,匝间垫有环氧玻璃坯布,绝缘后热压成坚固的整体。极身绝缘用云母箔及无碱布包绕而成。

5.3.3 转子后处理

转子装配磁极线圈、极靴完毕后,通过环氧布板调整外圆尺寸,保证其符合图样要求,最后进行沉浸浸漆→接线后接头处刷胶→安装风扇、集电环、线夹等→转子动平衡(在20 t高速动平衡机HM7VS上进行动平衡试验),平衡精度按G2.5执行。

6 结果验证

6.1 磁极固定的计算验证

实心磁极结构的同步电机转子,即磁极、磁轭、转轴由锻件整体加工而成,极靴通过把合螺栓固定在极身上。通过锻轴许用应力和线圈、极靴离心力的机械计算[6],验证整体承载能力和刚度,判断固定极靴螺杆是否能够承受线圈、极靴离心力,或者在线圈、极靴离心力作用下,固定极靴螺杆的选择、数量是否匹配,安全可靠性能否满足要求。具体计算数据如下。

过速np=1 200 r/min。

极靴和磁极线圈质量Gj=G1+G2=396 kg,其中磁极线圈质量G1=183 kg,极靴质量G2=213 kg。

利用BIM技术对4栋电梯前室进行装饰排布,将材质及设备信息挂接于装饰模型上,不仅可以直观地看到排布的装修效果,还能精确地计算面砖的用量及需要切割的用量,提高物资管理效率,减少材料浪费。电梯前室装饰模型如图4所示。

线圈重心半径Rj1=523 mm。

极靴重心半径Rj2=592 mm。

每极螺杆数m=18。

每个M48螺杆最小断面积F=1 424.5 mm2。

许用应力(钢35GrMo)[σL]=225 MPa。

计算结果表明,固定极靴螺杆拉应力远小于转轴许用应力,满足电机运行要求。

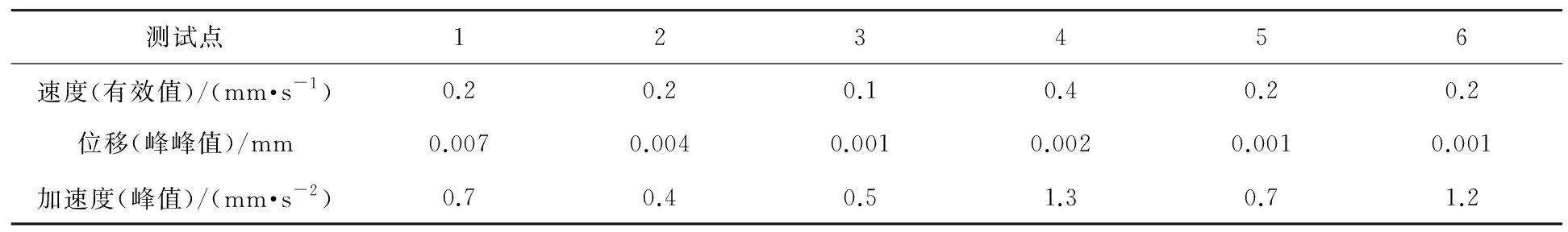

6.2 电机的运行数据验证

为验证电机转子实心磁极结构改进的有效性和工艺方案实施的合理性,在电机进行温升试验和超速试验时,对电机进行振动测试[7],结果如表2所示。振动测试结果满足GB/T 10068—2020《轴中心高为56 mm及以上电机的机械振动 振动的测量评定及限值》[8]。同时电机性能数据均满足设计要求,试验后拆机检查转子结构完好。

表2 同步电机振动测试

7 社会效益和经济效益分析

大型三相同步电动机转子实心磁极结构的成功改进,提高了电机运行的可靠性和安全性。一方面使该类电机的质量得到了很大的提升,赢得了用户的信任和好评,提升了品牌价值及核心竞争力;另一方面为后期研制更大容量、更高转速的大型三相同步电动机奠定了技术基础,促进使用该类电机的水泵、风机等行业的转型升级,对提高国民经济发展有很重要的意义。

改进后的大型三相同步电动机,目前已完成订货合同4台(套),已实现销售收入411万元。该产品立足于国产,同时具有与进口同类产品相同的性能,而市场售价比进口同类产品低了40%左右。该产品能够确保生产安全,减少了事故停产,可为用户创造间接经济效益。随着钢铁、水利行业的转型升级,预计订货量还会不断增加。

8 结 语

TSK6500-6型6 500 kW、10 kV三相同步电动机转子实心磁极结构的研制改进完成,达到了预期目标。计算和运行验证结果证明了研制改进方向的正确性和研制方法的有效性。希望通过此次研制改进,为同步电机转子结构的设计提供参考和借鉴。