数字射线检测影像评价参数与透照参数的关系研究

2021-08-08谢缙云高鸿波王树鹏杜本莉邬冠华

谢缙云 ,张 尤 ,高鸿波 ,*,王树鹏 ,杜本莉 ,邬冠华 ,满 龙

(1.无损检测技术教育部重点实验室(南昌航空大学),南昌 330063;2.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043;3.天津航天长征火箭制造有限公司,天津 300462)

0 引言

射线检测作为五大常规无损检测方法之一,已经广泛应用于工业生产的各个领域。数字射线(Digital Radiography,DR)检测技术不仅较好地继承了传统技术的优点,还因其辐射剂量小,具有大动态范围,可以实时数字化成像弥补了传统胶片照相技术的缺点,正成为射线检测技术发展应用的主流方向[1-2]。

目前,DR 检测仍存在对缺陷的长度测量误差偏大、焊缝成像一致性受机械工装的稳定性影响、缺陷检出率不稳定等问题。数字射线检测缺陷的量化方法还有待进一步完善,其与传统胶片照相技术在检测结果的等价性评价方面还未形成行业共识,因此限制了数字射线技术在航空航天等对检测灵敏度有较高要求的工业领域中的应用。当前急需研究完善检测图像融合技术、缺陷图像智能处理和识别分析技术,进而提升DR 缺陷评判的效率和准确性。

国内外研究者对此进行了广泛的研究。雷铮强等[3-4]结合中俄东线输气管道建设,开展了传统胶片照相检测与DR 检测工程应用效果的对比试验,以胶片检测结果为基准,DR 检测的缺陷评判符合率为68%~98%,DR 检测图像通过对比度调节等图像处理方法,呈现更多的缺陷细节信息和较高的对比度,但由于平板探测器尺寸限制,单个环焊缝的DR 检测结果要进行多次透照,DR 检测效果不稳定,需要进一步完善发展DR 设备校验等方面的技术管理体系。当检测对象结构复杂、成分多样时,会造成在X 射线透照方向上等效厚度差异过大,因而单幅的图像无法展现构件完整结构信息的情况。祁艳杰等[5]利用低动态范围的X 射线成像系统,对在不同透照电压下得到的大厚度比复杂构件的X 射线序列图像进行自适应融合,得到能完整展现该构件结构信息的融合结果,实现大厚度比复杂结构件的X 射线检测。李金霞等[6]通过研究不同材料的平板探测器性能,比较了不同类型探测器量子探测效率(DQE)和调制传递函数(MTF)对DR 图像空间分辨率和密度分辨率的影响,DQE 和MTF 值高则表明平板探测器产生的图像质量能够达到较好的空间分辨率和密度分辨率。图像的空间分辨率与信噪比是表征数字射线检测能力的基本技术指标并受各项透照参数影响[7-8]。

本研究以TC4 钛合金板材为对象,对数字射线检测透照参数(曝光量、放大倍数、焦距)与DR 图像信噪比及空间分辨率的相关性进行研究,分析透照参数对最终数字射线图像质量的影响,为数字射线成像检测技术应用于更广泛的检测领域提供相关依据。

1 图像空间分辨率与信噪比的计算

在DR 检测中,图像空间分辨率是指系统所能分辨出的2 个相邻细节间的最小距离,单位为Lp/mm。在实际测量中,常使用双丝像质计对图像分辨率进行计算:

式中,d为图像中可辨别的最小丝径尺寸,若该尺寸增大,计算所得的空间分辨率则会减小[9-11]。在使用双丝像质计来测量图像的空间分辨率时,应将双丝像质计紧贴工件摆放,其摆放位置与检测所用的DR 成像板阵列方向成2°~5°倾斜角。

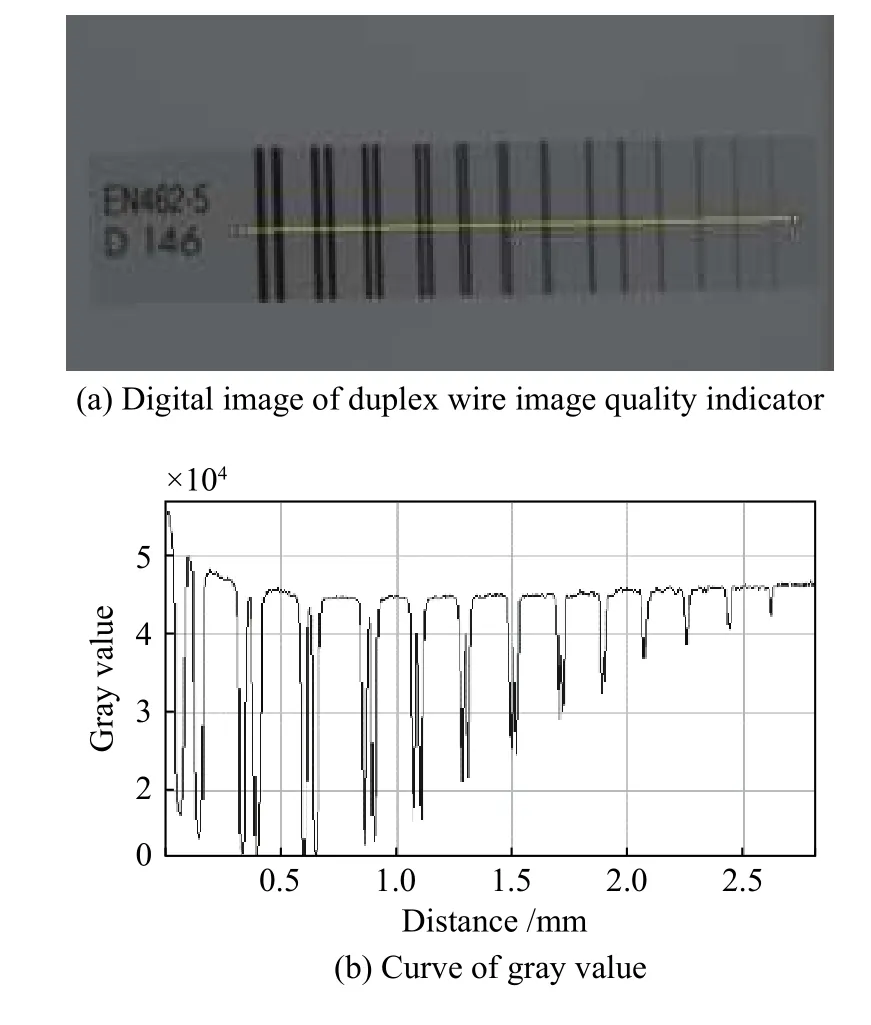

利用图像处理软件对图像进行处理,如图1所示。计算出双丝像质计每一线对2 根丝之间的灰度下降值与2 根丝灰度值的比值大小,从所有灰度下降幅度比(调制度)小于20%的线对中,选取最大的丝径尺寸进行计算即可得到图像空间分辨率。

图1 双丝像质计影像及线灰度曲线图Fig.1 Image of duplex wire image quality indicator and curve of gray value

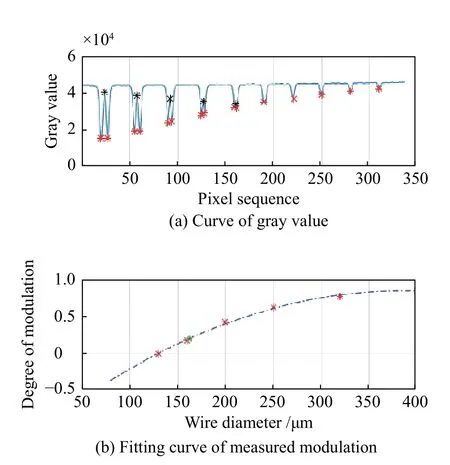

在图像空间分辨率的实际测量中,可通过运用程序自动识别线灰度曲线图并计算其调制度,对调制度大于0 的数据点进行线性拟合,再以调制度为20%对应的丝径大小作为图像空间分辨率的计算基准,此方法有利于提高数据处理效率与图像空间分辨率的精确度。由MATLAB 识别、拟合的调制度曲线图如图2 所示。

图2 线灰度曲线图及双丝像质计调制度与丝径的拟合曲线Fig.2 Curve of gray value and fitting curve of measured degree of modulation (dipdepths) with respect to wire diameter from profile plot of wire pairs

信噪比(SNR)被定义为信号强度与噪声强度的比值。SNR 越大,图像质量越好。SNR 的实际测量是利用图像处理软件在数字图像有效评定区内测量所得的平均灰度值和灰度标准差之比来作为图像信噪比数值。

2 DR 系统及其组成

DR 成像检测系统主要由射线机、射线接收转换装置(探测器)、计算机系统(图像采集单元、图像处理单元、图像显示单元以及图像存储单元)、机械传动装置等组成[12-15]。

实验DR 系统采用ISOVOLT320 Titan E X 射线机,最高管电压为320 kV,焦点尺寸为0.4 mm;平板探测器型号为XRD 0822 型(图3),其中闪烁体材料为CsI,单元大小为200 μm×200 μm,成像矩阵为1024×1024,A/D 位数为16 位。实验透照工件为厚度6 mm 且无缺陷TC4 钛合金板。

图3 XRD 0822 平板探测器Fig.3 XRD 0822 flat panel detector

3 实验及结果分析

3.1 曝光量对图像空间分辨率与信噪比影响

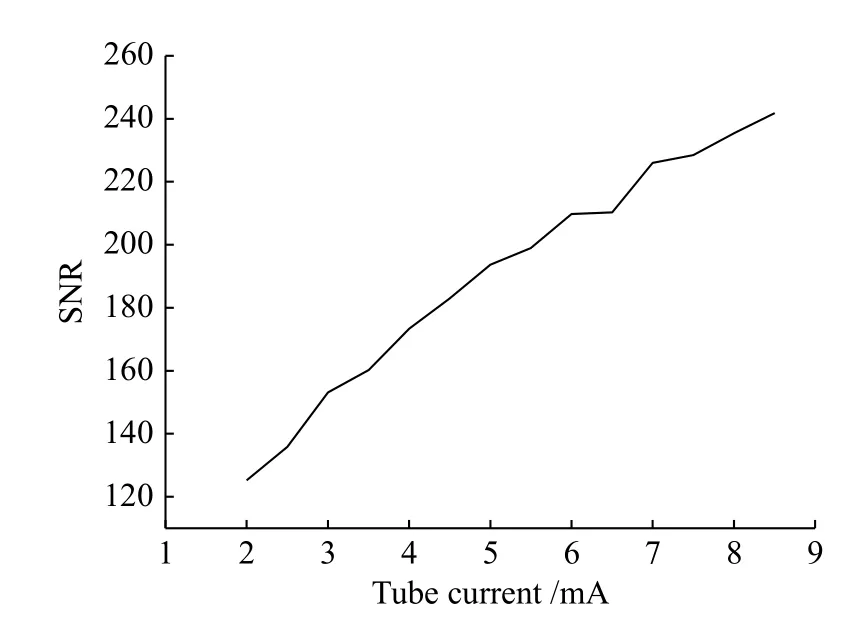

对厚度为6 mm 的钛合金材料进行DR 透照实验,改变透照的曝光量,依次调节管电流为2.0、2.5、3.0、3.5、4.0、4.5、5.0、5.5、6.0、6.5、7.0、7.5、8.0、8.5 mA,保持其他透照参数不变,其中,管电压设为90 kV,积分时间设为1.5 s,放大倍数为2。

图4 为管电流改变时对应的可识别最小丝径尺寸曲线图。曝光量是管电流与积分时间的乘积,积分时间1.5 s 保持不变,故管电流的大小可表征曝光量的增减。可识别的最小丝径尺寸越小则代表对应的图像空间分辨率越高;因此,图4 实际表征了图像空间分辨率随曝光量变化的关系。

图4 可识别最小丝径尺寸随管电流变化曲线Fig.4 Recognizable minimum wire diameters changing with increased tube current

由图4 可知,可识别的最小丝径尺寸随着管电流的增加变化并不明显,由此可知,在测量范围内,分辨率与曝光量无明显相关关系。图像的空间分辨率限定了图像所能分辨的、处于与射线束垂直平面内的细节的最小尺寸,它受图像不清晰度决定,在射线检测系统成像过程主要有2 方面因素对不清晰度产生影响:一是射线管焦点非理想点光源,因焦点尺寸的存在,使物平面上的点在像平面上投影为一个扩散斑;二是因探测器闪烁体对光扩散作用以及采样函数的影响,所成的像也产生边缘模糊。曝光量改变时影响空间分辨率的射线源焦点尺寸与探测器像素尺寸均没有变化,所以图像空间分辨率不受影响。

图像信噪比实验结果如图5 所示,DR 图像信噪比随管电流的升高而增大,即随曝光量的增加而增大。这是由于曝光量增加,到达探测器每一成像单元的X 射线光子数也大大增加,像素单元中光电二极管(或电极)向电荷存储电容输送的电荷也越多,灰度值将增加,故像素的有效因子增加,在提高信号的强度同时压制了影响数字图像质量的电子噪声,因此在测量范围内,曝光量与图像信噪比呈正相关。

图5 图像信噪比随管电流变化曲线Fig.5 SNRs changing with increased tube current

3.2 放大倍数对图像空间分辨率与信噪比影响

对钛合金板进行DR 透照实验,改变其透照的放大倍数(即改变被测工件到射线源距离,20~100 cm,每隔10 cm 进行一次拍摄),保持其他透照参数不变,其中,管电压设为90 kV,积分时间设为1.5 s,管电流为7 mA。图6 为可识别最小丝径尺寸随放大倍数改变时的对应关系曲线。

由图6 可知,随放大倍数的增加,可识别最小丝径尺寸越小,即图像空间分辨率整体呈增加的变化趋势。对于一个具体的辐射探测器,采用焦点尺寸较小的射线源,选用较大的放大倍数可以提高图像分辨率。本研究的射线源焦点尺寸为0.4 mm,属于小焦点,因此,图像空间分辨率随放大倍数增加而呈现正相关。

图6 可识别最小丝径尺寸随放大倍数变化曲线Fig.6 Recognizable minimum wire diameters changing with enlarged magnification

保持其他透照参数不变,计算其图像同一区域的信噪比,绘制图像信噪比随放大倍数变化的曲线,如图7 所示。由图7 可知,当放大倍数在1.0~1.25 范围内时,图像信噪比急剧增加;当放大倍数大于1.25 倍后,信噪比缓慢增大,直至放大倍数大于3.5 倍之后,信噪比几乎不再变化。

图7 图像信噪比随放大倍数变化曲线Fig.7 SNRs changing with enlarged magnification

这种情况的产生原因比较复杂,可能与非均匀辐射场所造成的结构噪声和工件散射线引起的量子噪声相互竞争有关。射线源产生的是锥束辐射,当放大倍数较小时,辐射场不均匀性较小,所以结构噪声小,但是工件与探测器距离短,工件产生的散射线所造成的量子噪声远远大于这时的结构噪声而占主导地位,因此信噪比较低,随放大倍数提高,工件与探测器距离增大,落在探测器上的散射线剂量减小,量子噪声下降,所以在放大倍数从1~1.25 的过程中图像信噪比急剧增加。放大倍数继续增加,工件与探测器间距离也进一步增大,由散射引起的量子噪声进一步减小,而锥束场不均匀引起的结构噪声又居于主导地位,所以图像信噪比随放大倍数增加而缓慢增加到峰值。随后,当放大倍数继续增加,工件与探测器距离不断增大,结构噪声与量子噪声基本趋于达到稳定值信噪比不再继续变化。

3.3 射线源到探测器距离对图像空间分辨率与信噪比的影响

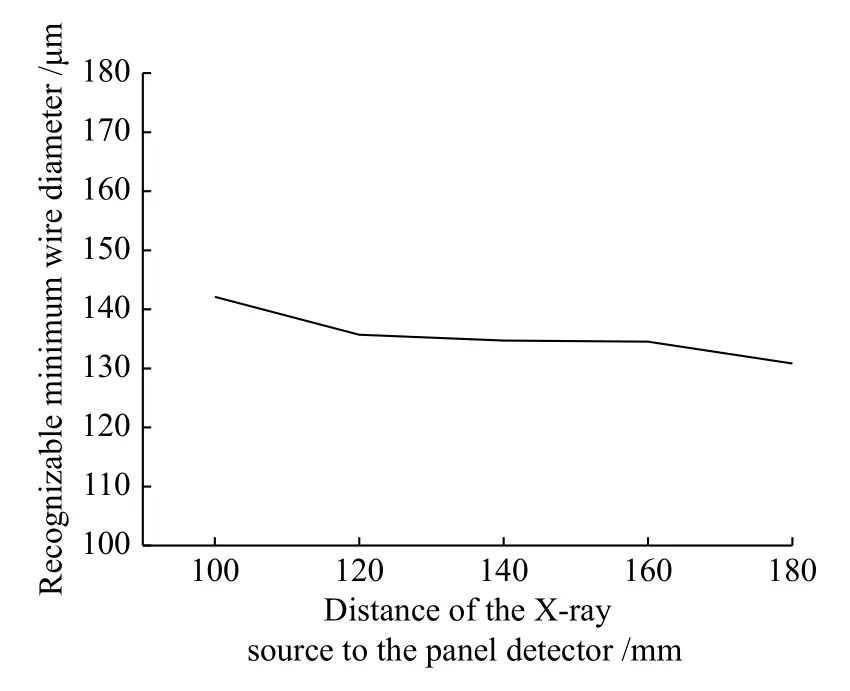

改变射线源到平板探测器距离(焦距)进行透照实验。焦距从100 cm 增加至180 cm,每隔20 cm进行一次拍摄,保持其他透照参数不变,管电压设为90 kV,积分时间设为1.5 s,放大倍数为2。可识别最小丝径尺寸随射线源到平板探测器距离变化曲线如图8 所示。

图8 可识别最小丝径尺寸随源与探测器距离变化曲线Fig.8 Recognizable minimum wire diameters changing with variable distances from the X-ray source to the panel detector

可识别最小丝径尺寸随焦距的增大而减小,即图像空间分辨率随焦距的增大呈增加的趋势。这种情况的原因是由于在其他条件不变的情况下,焦距增加,图像几何不清晰度减小,从而提高了小细节的分辨力,因而空间分辨率随焦距增加而呈现正相关,这与常规射线检测原理相一致。

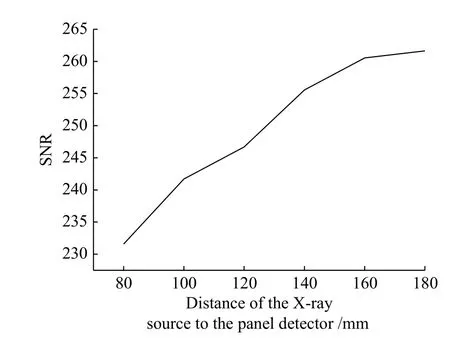

保持其他透照参数不变,对得到的数字图像进行测量计算每张图像同一区域的信噪比,实验结果如图9 所示。

图9 图像信噪比随源与探测器距离变化图Fig.9 Changing SNRs with respect to distance from the X-ray source to the panel detector

由图9 可知,信噪比随焦距的增加呈现递增变化的趋势,在测量范围内,焦距越大,其对应的图像信噪比越高。这种情况在于保持放大倍数不变焦距增加,工件与探测器距离增加,散射造成的量子噪声和辐射场不均匀带来的结构噪声均大幅度减小从而提高了图像信噪比。

4 结论

1)积分时间保持不变的情况下,管电流的增加即为曝光量的增加。可识别最小丝径越小,其图像分辨率越高。钛合金DR 检测时,当管电流为2.0~8.5 mA 时,图像空间分辨率随着曝光量的增加无明显关系,DR 图像信噪比随曝光量的增加而增大。

2)管电压90 kV,管电流为7.0 mA 不变,放大倍数在1.0~5.0 范围内,钛合金DR 检测图像分辨率随放大倍数的增加整体呈递增趋势;且随放大倍数的增加,图像信噪比在放大倍数1.0~3.5 之间增加速度先急后缓达到峰值,放大倍数3.5 倍之后,信噪比几乎不再变化。

3)保持放大倍数为2,焦距为100~180 cm 时,钛合金DR 检测图像空间分辨率和图像信噪比与焦距呈正相关。