航空发动机涡轮叶片缺陷弱磁检测方法研究

2021-08-08熊乐超姜禹桐孙鹏宇张统伟于润桥

熊乐超,姜禹桐,孙鹏宇,张统伟,于润桥

(无损检测技术教育部重点实验室(南昌航空大学),南昌 330063)

0 引言

涡轮叶片的制造质量对飞机发动机的性能影响很大,其长时间处于高转速、高温、高应力工作环境中,极易产生疲劳裂纹[1]。而叶片裂纹是危害飞行安全的重要影响因素。资料显示,近年来航空发动机发生的重大事故中,绝大部分原因都是叶片的高周疲劳失效[2-3];因此,采用无损检测技术对涡轮叶片疲劳裂纹进行诊断有着重要意义。

涡轮叶片属于复杂曲面结构[4],针对叶片表面缺陷检测,目前常用的检测技术有磁粉、渗透、超声、射线、涡流等方法[5]。磁粉检测[6-7]可发现裂纹、夹杂、折叠、疏松等多种缺陷,但不能较好适用于复杂曲面叶片的批量现场检测。渗透检测[8-9]有着较高的灵敏度,但该技术只能检出表面开口的缺陷。董瑞琴等[10]利用超声检测技术对发动机叶片深根部位裂纹进行检测,但只能检出深度2 mm以上的人工缺陷。孔凡琴等[11]通过分析数字射线成像(DR)的纹理特点,对涡轮叶片缺陷尺寸及形状进行了测定,但DR 技术成本高,操作难度大。G.Zenzinger 等[12]利用涡流热成像技术开展对涡轮叶片裂纹检测的研究,检测过程中容易受表面加热不均的影响,若缺陷远离线圈检出率偏低。

综上,现阶段大部分无损检测手段都能对涡轮叶片缺陷检测有一定效果,但都有各自的局限性。基于此,本研究以航空发动机涡轮叶片裂纹标准试块为研究对象,验证弱磁检测技术对于涡轮叶片裂纹缺陷检测的可行性,并利用优化算法后的弱磁检测方法提高检测准确性。

1 弱磁检测原理

任何物质都具有磁性。地磁场环境中,材料不同会导致其磁导率不同,磁场通过不同材料的磁感线方向变化可归纳为以下公式:

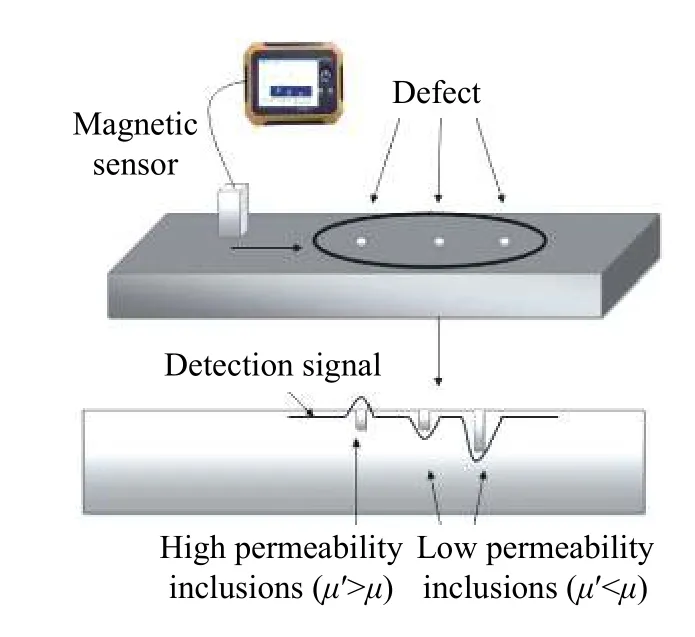

其中,界面两侧的磁感应线与界面法线的夹角分别记作θ1、θ2。叶片置于某处地磁场中时,叶片会受地磁场磁化作用产生极其微弱的磁场。该磁场与地磁场会产生叠加场,由式(1)可知:磁导率变化导致磁感线变化类似光的“折射”,H1、B1对应此试件叠加场磁场强度及磁感应强度,H2、B2对应裂纹处叠加场磁场强度及磁感应强度,由于二者磁导率不同,当叶片中存在磁导率较小的缺陷时,磁阻很大,为了减少磁阻,叠加场中磁感应线会选择增大路径面积的方式通过缺陷,磁感线路径发生改变,造成检测到的磁感应强度发生变化。一定深度范围内,在不考虑裂纹被其他物质堵塞的情况下,当材料表面存在裂纹缺陷时,若检测试件为顺磁性材料或铁磁性材料,裂纹内空气磁导率μ′会低于材料本身相对磁导率μ,缺陷处磁感应强度会变小。反之,若检测试件为抗磁性材料,μ′高于μ,缺陷处磁感应强度会变大。若材料表面裂纹宽度相同而深度不同时,表面裂纹深度越深,磁感应强度变化越剧烈。检测原理如图1 所示。

图1 检测原理Fig.1 Detection mechanism

2 材料及工装设计

2.1 检测材料

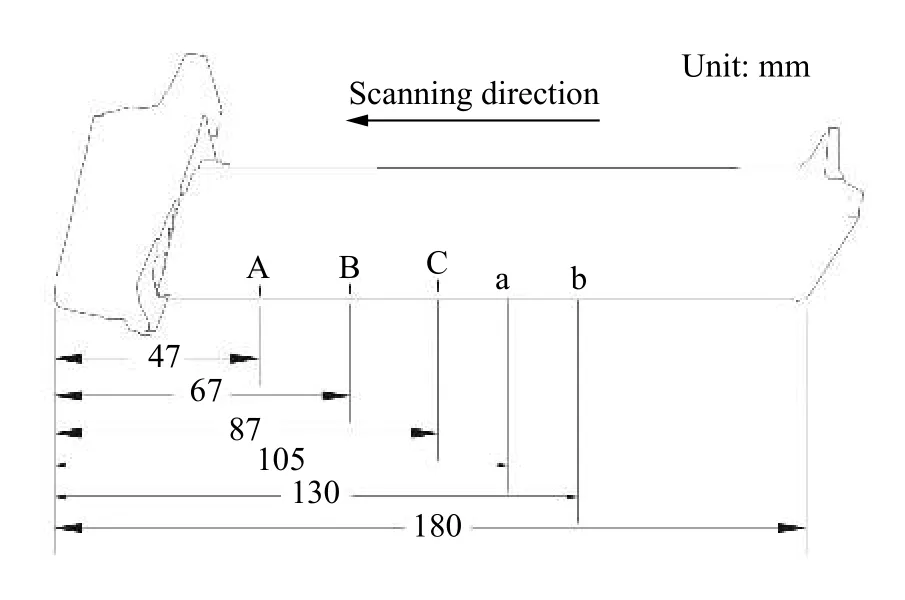

检测试样为镍基合金涡轮叶片,属于顺磁性材料,在室温下不呈现铁磁性。试件示意图及缺陷设置如图2 所示。试件设计3 个裂纹缺陷:A 裂纹距榫头位置47 mm,裂纹深度为0.4 mm,距叶片边缘0.5 mm;B 裂纹距榫头位置67 mm,裂纹深度为0.3 mm,距叶片边缘2.5 mm;C 裂纹距榫头位置87 mm,裂纹深度为0.2 mm,距叶片边缘4.5 mm。

图2 试件缺陷位置Fig.2 Defect location of test piece

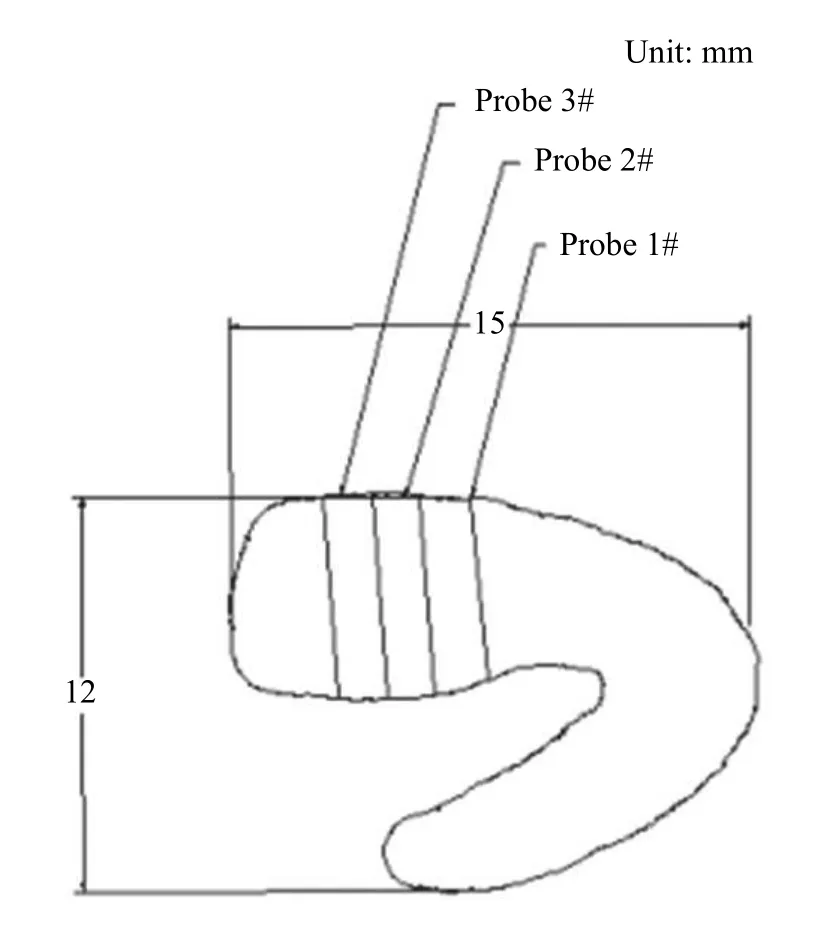

2.2 扫查工装设计

涡轮叶片属于异形结构,实验室弱磁检测扫查装置无法完全贴合叶片,磁异常信号的采集会受传感器抖动及叶片提离高度变化影响,易造成漏检错检。为能更好对涡轮叶片进行弱磁检测,设计较为贴合叶片的人工扫查装置,该扫查装置采用硅胶材质以减小摩擦力。探孔部分由弹簧、弱磁探头组成,在弹簧弹力作用下,探头检测面时刻紧贴叶片表面,以减少提离影响。扫查过程中紧贴叶片边缘进行匀速扫查,减少测量误差。探头工装设计如图3 所示。

图3 试件工装设计Fig.3 Assembly design

3 检测结果与分析

3.1 检测原始信号

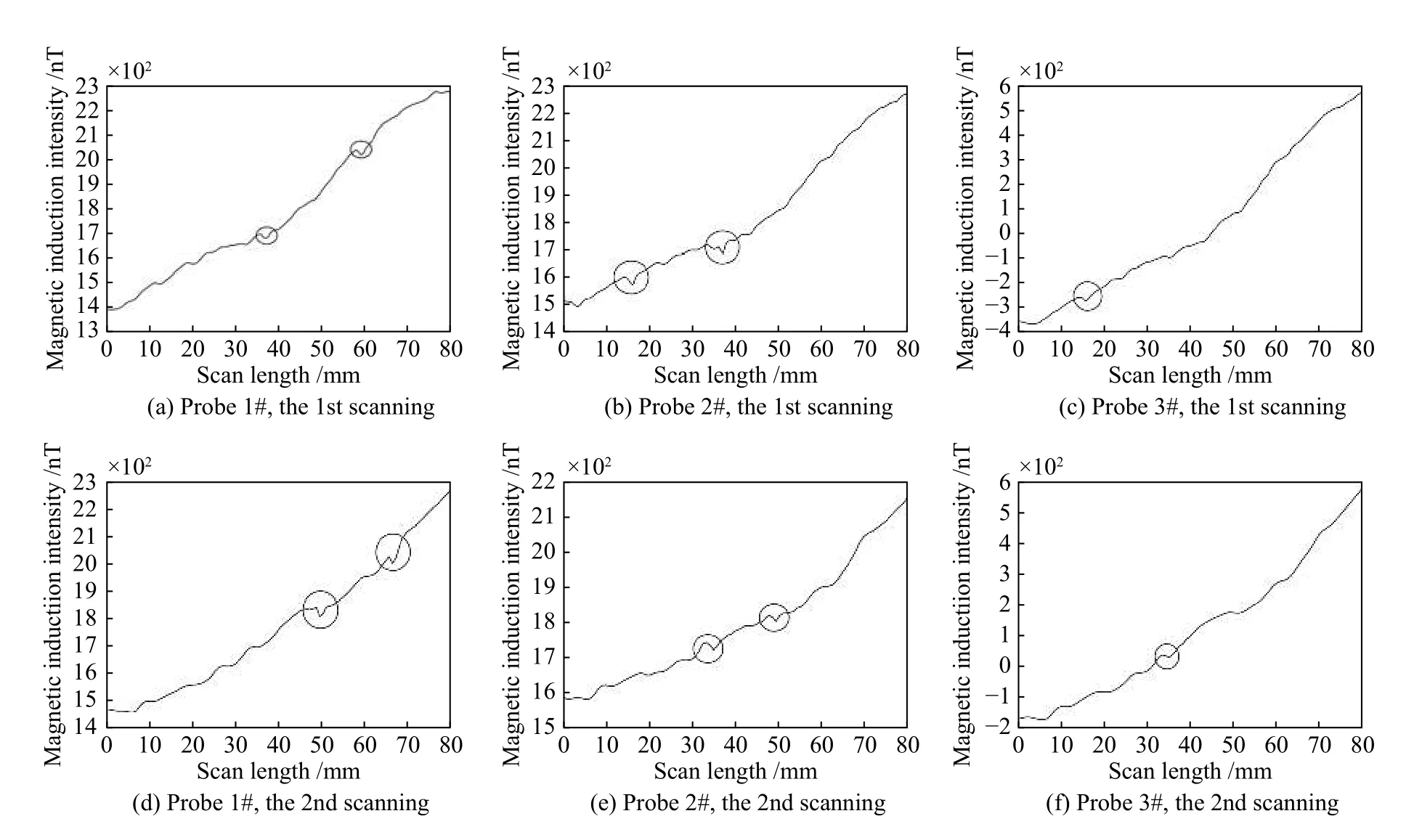

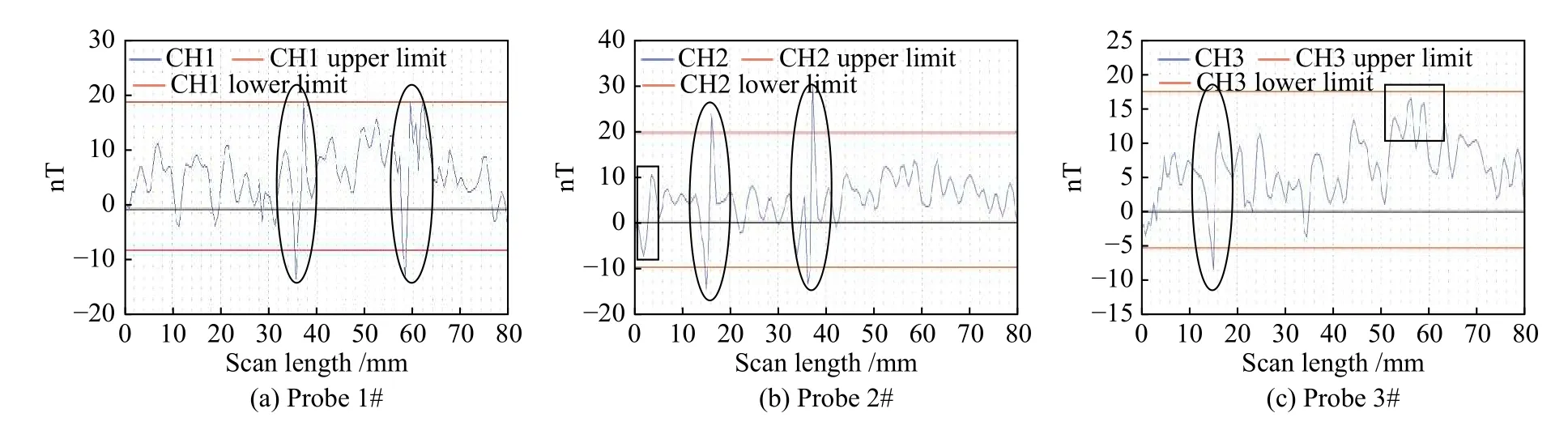

通过手动扫查对涡轮叶片进行裂纹检测,为了确保检测数据的准确性,选取不同路径长度重复扫查。第一次扫查起点a距榫头端部105 mm,扫查距离为80 mm;第二次扫查起点b距榫头端部130 mm,扫查距离为100 mm。方向均为朝榫头方向(图2)。两次扫查各探头对应的原始信号如图4 所示,异常信号以圆圈标注。

图4 扫查原始信号图Fig.4 Scanning signal diagram

3.2 结果分析

涡轮叶片属于顺磁性材料,磁性微弱。图4中磁异常信号与正常信号区别很小,检测人员经验不足可能会造成漏检及误判。本次试验采用手动扫查,抖动会对原始数据造成极大影响,而裂纹长度一般不会超过3 组传感器采集范围,因此将3 组传感器原始信号同时产生剧烈波动的数据点去除。为了提高检测准确度,试验首先使用了基于磁梯度的缺陷识别方法,将磁异常信号从原始信号中提取出来。以第一次扫查结果为例,图5显示了每个传感器的磁梯度信号。磁梯度信号通过统计计算而来,表示的是一组数据的前后差分值,磁梯度数据能看出原始数据前后数值波动的剧烈程度。对于正态分布的随机变量,其概率密度函数为:

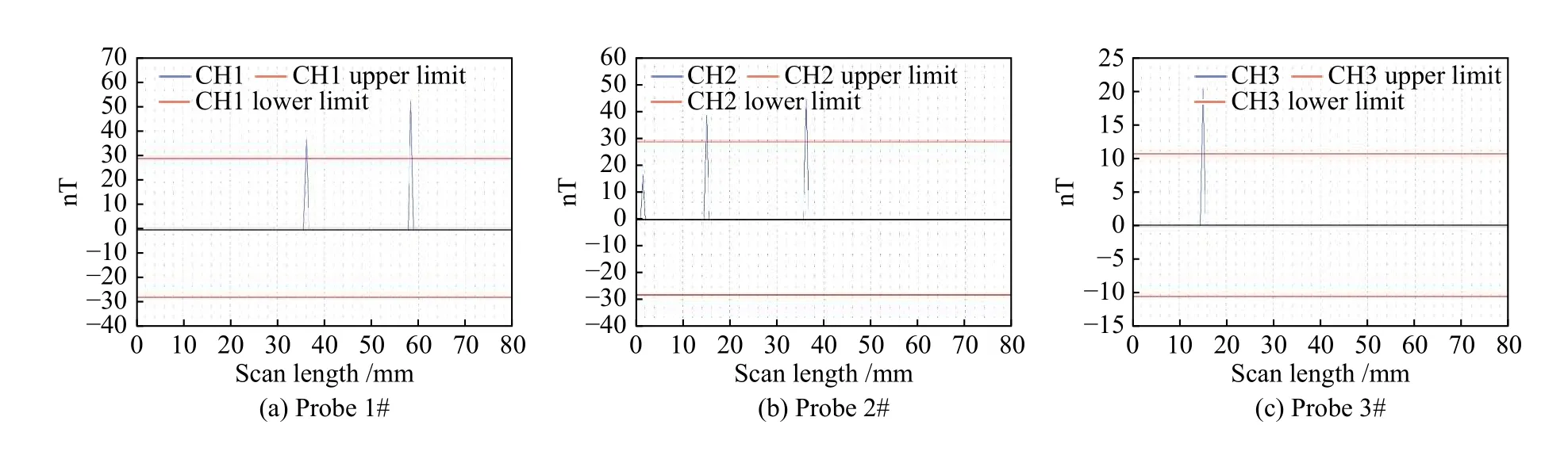

图5 各探头磁梯度信号Fig.5 Magnetic gradient signal of each probe

图5 中椭圆部分为超出阈值线部分的磁梯度异常数据,其中,1#探头磁梯度异常峰值位置为36.3、58.5 mm,换算至距榫头实际距离为68.7、46.5 mm。2#探头磁梯度异常峰值位置为15.6、36.3 mm,换算至距榫头实际距离为89.4、68.7 mm。3#探头磁梯度异常峰值位置为15.5 mm,换算至距榫头实际距离为89.5 mm。由于采用手动扫查,缺陷检出位置会有些许误差,检测磁异常位置与实际缺陷位置(图2)最大误差不超过2.5 mm。若使用自动化设备对叶片缺陷进行检测,预计检测准确度会有明显提高。从实验结果可以看出,磁梯度信号能较明显地抓住缺陷信号,但仍有部分正常区域数据波动较大,可能出现误判(图5 方框处)。

为了提高异常信号辨识度,提出一种基于磁梯度信号的信号处理方法。由于裂纹缺陷部位原始信号会呈现凹陷或凸起的信号特征,表现在磁梯度信号图上则为梯度信号线会穿过0 点,提取磁梯度信号过0 点两端极值并做差分处理,去除15 nT 以内极值差分信号以消除噪声干扰,所得差分信号如图6 所示。结果表明,极值差分一次处理信号与磁梯度法一次处理信号相比,磁梯度法易受噪声干扰影响,需要检测人员根据经验对缺陷检测灵敏度进行调整方可实现准确检测,灵敏度调整不当则可能导致误判。而通过对磁梯度信号进行极值差分处理后异常信号得到放大的同时消除了噪声的干扰。由处理结果可看出,针对叶片裂纹缺陷,磁梯度法与极值差分处理结合的信号处理方法检测效果良好,缺陷信号显示直观,降低了检测人员检测难度,说明该方法适用于对叶片裂纹缺陷的判别。

图6 各探头极值信号Fig.6 Extreme value signal of each probe

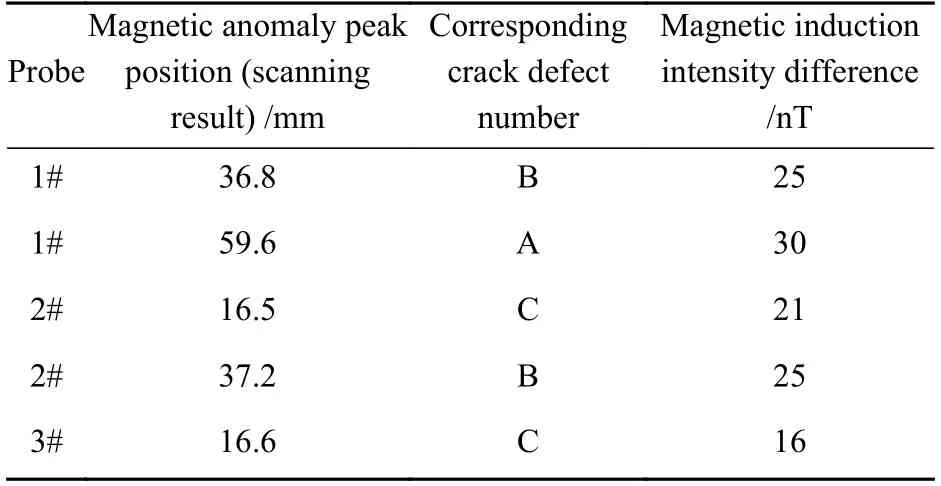

由于涡轮叶片受地磁场磁化使得叶片本身产生了微弱磁场,测磁传感器接收来自涡轮叶片与地磁场叠加场的磁感应强度,磁场是具有方向的,叠加场的磁场方向为两者磁场方向的矢量和,而在小范围内地磁场波动较小,叠加场的磁场方向可以近似为涡轮叶片的磁场方向,在试件外部磁感线从N 极到S 极,磁感应强度由正到负;从S 极到N 极,磁感应强度由负到正。此次试验可以认为从S 极方向N 极方向扫查,叠加地磁场磁感应强度后,造成磁感应强度由从负到正的上升趋势变为磁感应强度始终为正值的上升趋势,因此磁感应强度会随扫查长度增加而增加。从图4 可看出,原始曲线具有较好的重复性,产生磁异常的位置基本一致,说明检测结果是较为准确的。磁感应强度数值的些许偏差是由于扫查位置及背景场不同影响导致的,检测过程是手动扫查,会存在一定测量误差。移去叶片,用测磁传感器对同一位置进行空采,发现磁感应强度有约800 nT 差值,证明了测磁传感器接收的是涡轮叶片与地磁场叠加场的磁感应强度。该材料为顺磁性材料,而刻伤裂纹内部填充物为空气。由弱磁检测原理可知,缺陷磁场强度会有所下降。整体磁场信号在缺陷部位会呈现下凹趋势。第一次扫查结果中,1#探头磁异常峰值对应图4 中36.8、59.6 mm,2#探头磁异常峰值对应图4 中16.1、37.5 mm,3#探头磁异常峰值对应图4 中15.8 mm,换算至距榫头距离:1#探头磁异常峰值在68.2、45.4 mm 左右;2#探头磁异常峰值在88.9、67.5 mm 左右;3#探头磁异常峰值在89.2 mm 左右。第二次扫查结果中,1#探头磁异常峰值对应图4 中63.0、82.0 mm,2#探头磁异常峰值对应图4 中44.0、62.0 mm,3#探头磁异常峰值对应图4 中44.0 mm,换算至距榫头距离:1#探头磁异常峰值在67、48 mm 左右;2#探头磁异常峰值在86、68 mm 左右;3#探头磁异常峰值在86 mm 左右。与实际缺陷距榫头端部位置47、67、87 mm 基本吻合(图2)。最后,计算磁异常部分磁场强度差值,判断缺陷深度与磁感应强度的关系,结果如表1 所示。

表1 各缺陷磁感应强度差值Table 1 Difference of magnetic induction intensity of each defect

因扫查探头直径为1.8 mm,扫查范围在2.2 mm左右,因此,扫查过程中裂纹A、B 磁异常信号会同时被2 个传感器接收,造成磁异常信号偏多。由检测结果可看出,裂纹深度在0.2~0.4 mm 时,裂纹缺陷表面深度越深,磁感应强度差值越大。

4 结论

1)使用弱磁检测技术对边缘裂纹进行手动扫查,数据处理得出的磁异常位置与缺陷距榫头实际位置偏差在2.5 mm 以内。

2)通过磁梯度法与极值差分结合的信号处理方法能放大涡轮叶片磁异常特征,提高缺陷检测准确率。

3)0.2~0.4 mm 深度的裂纹,其产生的磁异常信号随深度增加而增加。

4)研究提出的弱磁检测方法能检测出深度在0.4 mm 以内的涡轮叶片裂纹缺陷,缺陷信号显示直观。