喷丸对DD6 单晶合金表层状态及低周疲劳性能的影响

2021-08-08杨红超刘德林杨文慧

杨红超 ,于 洋 ,刘德林 ,杨文慧

(1.海装驻贵阳地区军事代表室,贵阳 550081;2.北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

0 引言

随着航空发动机技术的发展,涡轮进口温度逐步提高,具有良好高温综合力学性能和抗氧化性的单晶高温合金成为涡轮转子叶片选材[1-2]。单晶涡轮转子叶片在中高温和交变载荷条件下服役,存在疲劳失效风险[3]。目前,喷丸强化是一种提高单晶合金叶片榫头疲劳性能的表面强化工艺手段[4-5],但目前单晶合金喷丸的相关文件很少涉及残余应力分析。

测试残余应力的传统方法有许多种,包括钻孔法、环芯法和X 射线衍射sin2φ法[6]等。X 射线衍射sin2φ法是目前国内外应用最多,标准体系最完善的表面残余应力表征方法。其中,改进χ 法(双探测器改进侧倾法)以其数据处理简单,不需事先测试无应力状态的2θ值等优势,成为金属材料的主要残余应力测试方法。然而,由于单晶体存在取向等特殊结构,采用改进χ 法可能无法接收衍射信号,由此诞生了极图法X 射线衍射表征[7-8]。极图是晶粒三维取向分布的二维投影(实质上是三维取向分布函数的积分),在测试单晶合金残余应力上具有一定的优势。

本研究采用改进χ 法和极图法,对不同喷丸参数条件下DD6 单晶高温合金(DD6 单晶)试样的残余应力进行测试表征,考察2 种方法的残余应力测试方法的适用性。除残余应力外,还研究表面粗糙度、表层组织等典型表面状态与喷丸参数的关系,并通过低周疲劳性能试验,评价喷丸参数对疲劳性能的影响,结合断口分析,探讨DD6 单晶高温合金喷丸强化机理。

1 实验材料与方法

1.1 实验材料

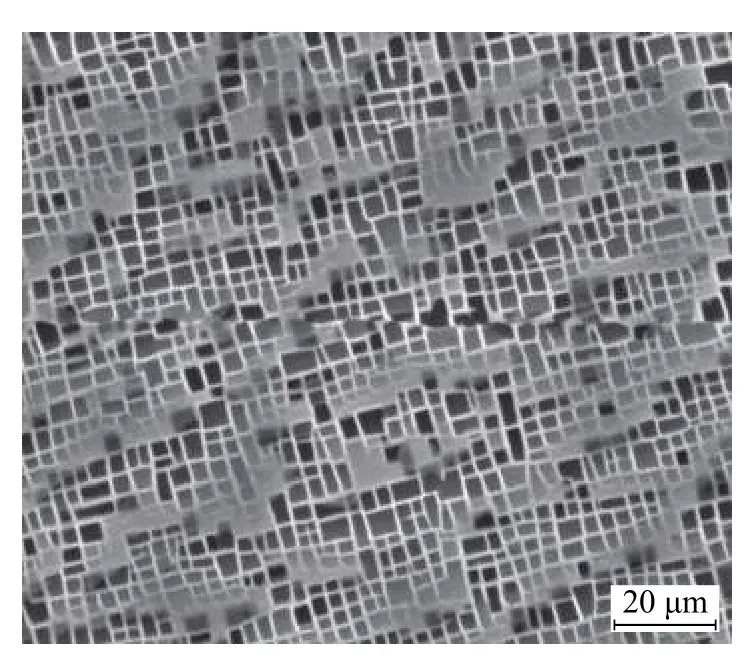

实验材料为DD6 单晶,热处理状态为完全热处理态[9]。DD6 单晶沿[001]方向生长,由基体相γ 和网格化的强化相γ′组成(图1)。需要说明的是,本研究针对的是γ 相开展X 射线衍射分析,但由于γ′相的点阵结构和点阵参数与γ 相非常接近,因此在计算时人为不分开两相。

图1 DD6 合金的组织状态Fig.1 Microstructure of DD6 single crystal superalloy

1.2 喷丸

采用陶瓷丸CZ50 和铸钢丸ZG30 对试样进行喷丸处理,弹丸的入射方向与[001]方向垂直,喷丸工艺与编号见表1。

表1 DD6 合金的喷丸强化工艺Table 1 Shot-peening processes of DD6 single crystal superalloy

1.3 表征与测试

采用针扫描式轮廓仪分析喷丸前后的表面粗糙度,喷丸前为磨削加工状态。采用X 射线衍射型残余应力测试仪的改进χ 法,以及采用极图法X 射线衍射型残余应力测试仪,测试经过喷丸强化后的单晶高温合金表面残余应力和残余应力梯度,测试参数见表2。在测试残余压应力场时,X 射线衍射后的减薄过程采用盐酸和双氧水溶液浸泡。从未喷丸试样、表1 中工艺1、2 试样上制备透射电镜试样,采用透射电镜观察未喷丸表面和喷丸表面的显微组织。

表2 DD6 合金的喷丸强化残余应力测试方法Table 2 Residual stress test of DD6 single crystal superalloy after shot peening

1.4 低周疲劳性能测试

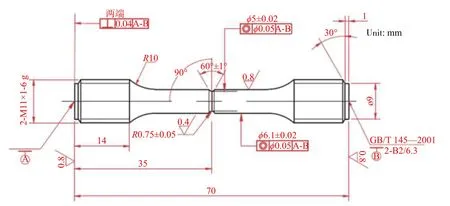

采用MTS 试验机,对原始以及表1 喷丸后的DD6 单晶试样(图2)进行低周疲劳试验,试验过程为应力控制,温度为760 ℃,应力比R=0.1,频率为5 Hz。

图2 低周缺口疲劳试样Fig.2 Notched low-cycle fatigue sample

2 结果与分析

2.1 喷丸参数对DD6 单晶表面粗糙度的影响

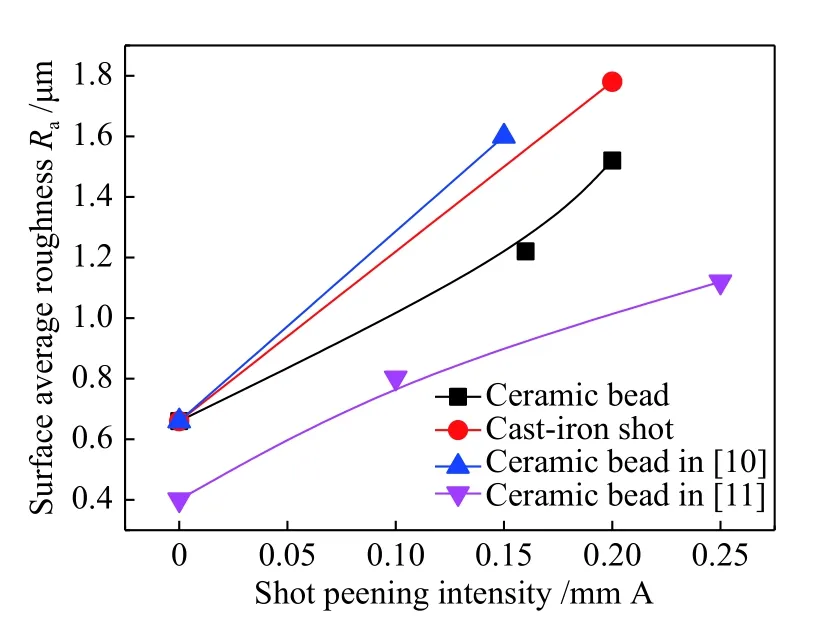

图3 为经过表1 工艺喷丸后DD6 单晶块状试样的表面平均粗糙度变化,可知:1)喷丸强度由0.16 mm A 增大到0.20 mm A 时,表面粗糙度Ra由1.22 μm 提高到1.52 μm;2)在同样强度的条件下,铸钢丸ZG30 喷丸后粗糙度(1.78 μm)大于陶瓷丸CZ50(1.52 μm);3)无论何种工艺喷丸后,相比原始磨削状态Ra0.66 μm,都有明显提高。文献[10]对单晶合金采用更小尺寸的陶瓷弹丸,而在喷丸强度(0.15 mm A)与本研究的0.16 mm A 接近时,粗糙度也较大,说明在同等强度下,弹丸尺寸越小,单晶合金喷丸后粗糙度越大;对比文献[11]还可知,当喷丸前粗糙度较低时,喷丸后粗糙度也较低。

图3 不同工艺喷丸后试样表面平均粗糙度[10-11]Fig.3 Surface average roughness after shot peening with different parameters

2.2 喷丸参数对DD6 单晶残余应力的影响

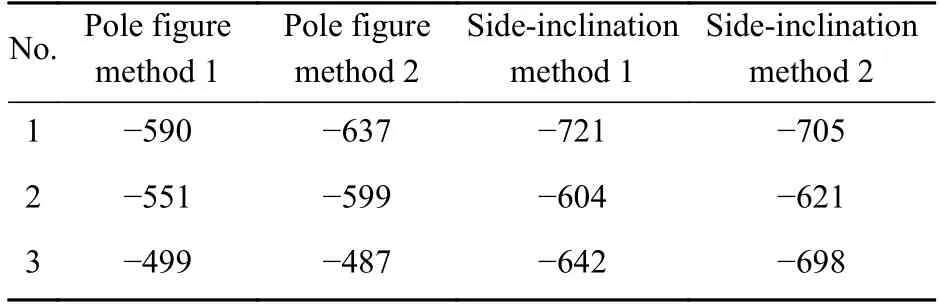

表3 为采用极图法和改进侧倾法测得3 种工艺条件下的3 个不同位置的表面残余应力数值,每种方法测试2 次。可知:1)表面残余压应力数值随喷丸强度的减小而增大,该结果与典型的300M 钢[12]和GH4169 高温合金[13]表面残余应力随喷丸强度变化情况一致;2)同样喷丸强度下,陶瓷弹丸喷丸后的表面残余应力大于铸钢丸喷丸;3)采用极图法测试的残余应力数值小于改进侧倾法。喷丸强化实际上是表面层金属反复塑性形变的过程。在塑性形变的过程中,表面层金属将会产生滑移孪晶等晶体学行为,萌生位错,出现位错缠结、堆积,当喷丸强度足够大时可能产生位错墙和位错胞,从而萌生亚晶界[14-16]。每一个亚晶体中的晶体取向有一定的差别。采用传统的X 射线衍射法残余应力测试中,当入射的X 射线在不同取向的晶体或亚晶体中发生布拉格衍射,产生衍射圆锥时,该方法即适用于测试残余应力;反之,若亚晶粒的晶体取向差别很小,无法产生足够强度的衍射圆锥时,该方法就无法表征得到可靠的残余应力数据。根据本研究结果,认为单晶高温合金在经过足够强度的喷丸强化后,表面残余应力是可以采用改进侧倾法进行表征的。

表3 DD6 单晶喷丸强化表面残余应力测试结果Table 3 Residual stress testing results of DD6 single crystal superalloy after shot peening MPa

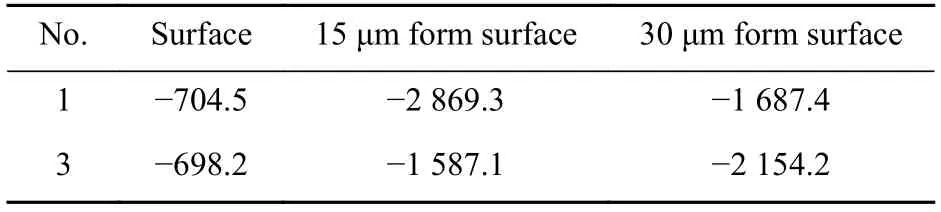

表4 为改进侧倾法测试的工艺1 和工艺3 的残余应力梯度测试结果。可知:在距表面15、30 μm的残余应力测试结果都大于-1000 MPa,甚至都显著超过DD6 单晶的室温抗拉强度,认为该数据是无意义的。即经过双氧水+盐酸腐蚀后,改进侧倾法已经无法测试单晶高温合金的残余应力。通过测试文件分析可知,主要原因是经过腐蚀后,原先经过反复塑性形变形成的表面亚晶体腐蚀消除,待测表面的亚晶粒很少,导致无法得到足够强度的衍射信号。这个结果说明,改进侧倾法不适于测试未发生明显亚晶细化的单晶高温合金残余应力梯度。

表4 采用改进侧倾法测试DD6 单晶喷丸强化残余应力梯度值Table 4 Residual stress gradient of DD6 single crystal superalloy after shot peening by side-inclination method MPa

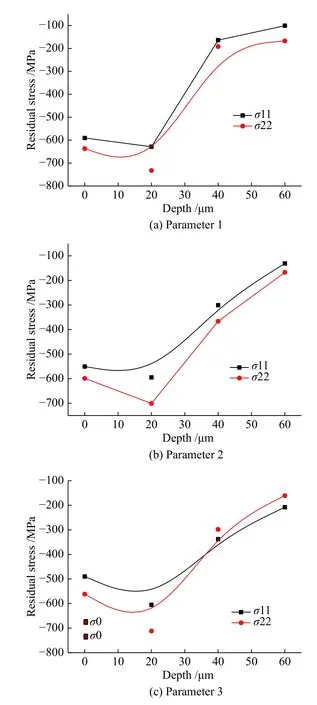

图4 为采用极图法测试的3 种工艺在不同深度下DD6 单晶的残余应力张量。由图4 可知:1)测试得到的2 个主应力方向的残余应力随深度分布也呈现倒钩型,说明由极图法得到的残余应力分布状态与常规测试得到的分布状态基本一致;2)11 主应力方向残余应力最大值为-700~-730 MPa,22 主应力方向残余应力最大值为-594~-630 MPa,3 个工艺方法测试结果接近;3)喷丸强度0.2 mm A 时,距表面60 μm 处的残余应力绝对值大于喷丸强度为0.16 mm A 时的残余应力绝对值。参考其他高温合金喷丸后残余应力测试结果,采用极图法测试的得到的单晶合金喷丸残余应力梯度分布较为接近,认为该方法较适用于单晶合金喷丸残余应力梯度的表征。

图4 DD6 单晶合金喷丸强化残余应力梯度Fig.4 Residual stress gradient of DD6 single crystal superalloy

2.3 喷丸参数对DD6 单晶低周疲劳性能的影响

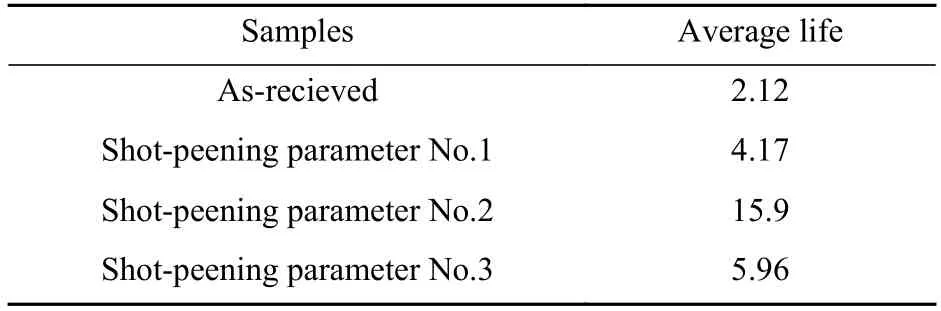

低周缺口疲劳试验结果见表5。相同应力水平(930 MPa)下,喷丸DD6 单晶试样相对未喷丸试样的寿命明显提高。其中,工艺2(陶瓷丸0.20 mm A)的合金试样寿命最高。平均寿命较原始状态提高6.5 倍,其最短寿命较原始试样最长寿命提高2.7 倍。

表5 DD6 单晶试样的低周缺口疲劳试验结果Table 5 Low-cycle fatigue test results of DD6 single crystal superalloy ×104 cycle

2.4 分析与讨论

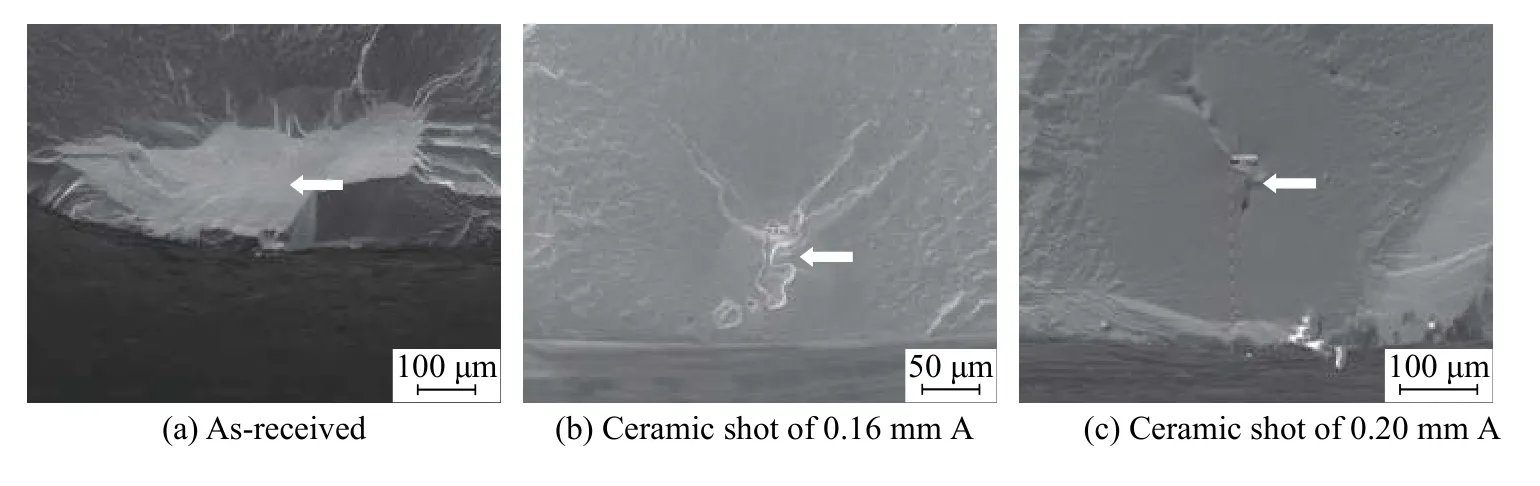

采用扫描电镜对疲劳试样断口源区位置及形貌特征进行观察与分析。未喷丸试样疲劳断裂均起源于缺口根部表面,源区呈类解理平面特征(图5a);工艺1(陶瓷丸0.16 mmA)试样断裂起源于距表面0.10~0.15 mm 的微小铸造缺陷,呈疏松和孔洞形貌(图5b);工艺2(陶瓷丸0.20 mm A)试样断裂均起源于距表面0.24~0.30 mm 的微小铸造缺陷,呈疏松和孔洞形貌(图5c)。

图5 断口源区形貌Fig.5 Appearance of fracture

由以上结果可知,未喷丸试样低周疲劳断口起源于缺口根部,而喷丸试样的低周疲劳断口起源于试样内部的微小缺陷处,这是由于试样经喷丸强化后,表面呈压应力状态,距表面一定深度(亚表面)为拉应力;因此,断裂一般从亚表面起源。而且,从上述结果还能看出,随着喷丸强度提高,源区距表面的深度增加,这是随着喷丸强度提高,残余应力深度增加的缘故。

图6 为未喷丸试样的透射电镜组织,γ′相近立方化,γ/γ′相界面处几乎不存在位错,位错密度很低γ/γ′完全共格,错配度较低。

图6 原始状态显微组织Fig.6 Microstructure of as-received state

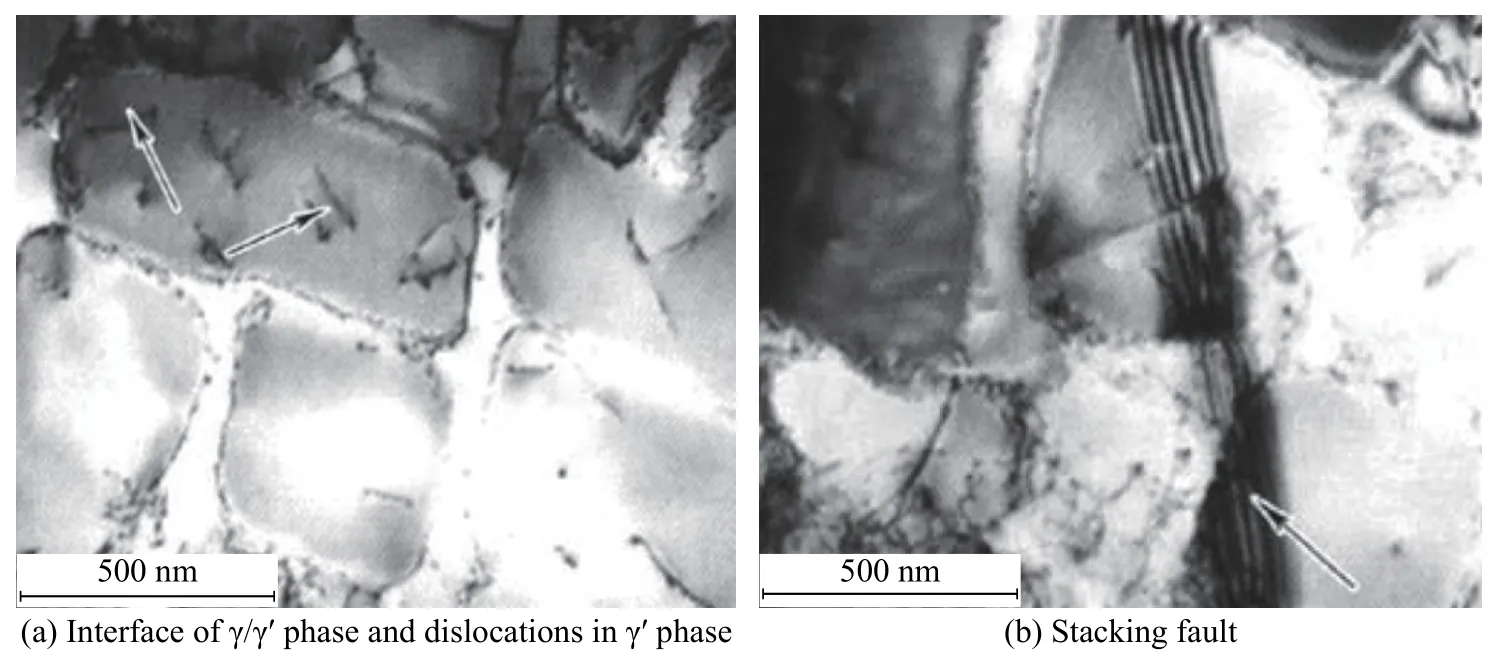

图7 为陶瓷丸喷丸强度0.16 mm A 试样的透射电镜组织,γ/γ′相界面处可见位错缠绕,局部γ′相内可见单根存在的位错线,位错密度较低(图7a)。此外,γ′相内出现层错,可能是全位错分解为部分偏位错形成的(图7b)。

图7 工艺2 喷丸试样显微组织Fig.7 Microstructure of parameter 2 shot-peening sample

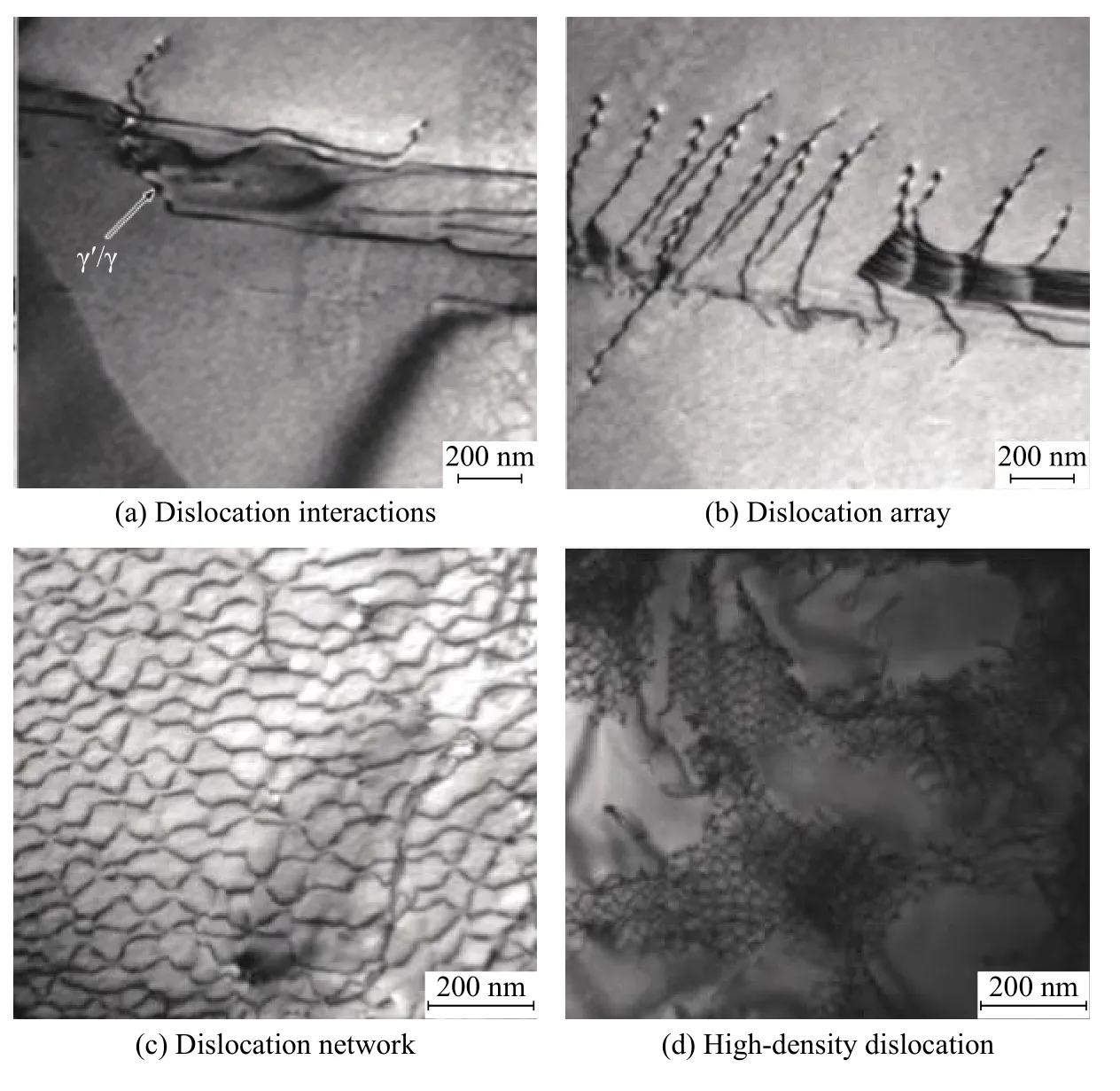

图8 为陶瓷丸喷丸强度0.20 mm A 试样的透射电镜组织,与陶瓷丸喷丸强度0.16 mm A 试样相比可见,随着喷丸强度增加,位错密度显著增加,表现为位错缠绕、位错列、位错网等多种形式,位错常常切入到γ′相内。

图8 工艺3 喷丸试样显微组织Fig.8 Microstructure of parameter 3 shot-peening sample:

随着喷丸强度由0.16 mm A 提高至0.20 mm A,表层位错密度显著增加,使得裂纹萌生需要的能量增加。另外,经过强化后的试样在裂纹扩展时期,由于强化层内存在较高的位错密度,疲劳裂纹沿垂直外加应力方向扩展存在困难,从而发生扩展方向的变化,由于方向变化需要外加能量,加大了扩展的难度;因此,喷丸起到强化效果,延长单晶高温合金的疲劳扩展寿命[17-19]。另一方面,由表5 可知,在大于20 μm 的同等深度下,较大强度的工艺2 喷丸后,残余压应力数值明显高于工艺1,这有助于阻止此类深度的裂纹扩展。从图5 的断口分析结果看,工艺1、2 喷丸后裂纹均萌生于一定深度的疏松和孔洞,在一定深度上较大的残余压应力无疑也能够起到更好的疲劳抗力。从裂纹萌生与扩展2 个方面分析,喷丸均起到了抗疲劳强化效果[4];因此,随着喷丸强度提高,DD6 单晶残余压应力深度以及表层位错密度增加,是其疲劳寿命延长的主要原因。

3 结论

1)改进侧倾法适用于测试DD6 单晶喷丸强化后的表面残余应力,极图法适用于测试喷丸强化残余应力梯度。

2)经喷丸强化后,DD6 单晶的低周缺口疲劳寿命明显提高,其中采用陶瓷丸、喷丸强度为0.20 mm A 试样的疲劳寿命最高,平均寿命较原始试样提高6.5 倍。未喷丸DD6 单晶试样疲劳断裂起源于缺口根部表面,喷丸试样疲劳断裂起源于距表面一定深度的冶金缺陷,且随着喷丸强度提高,源区距表面深度增加。

3)随着喷丸强度提高,DD6 单晶残余压应力深度以及表层位错密度增加,是其疲劳寿命延长的主要原因。