蜂窝密封的设计、仿真及其应用研究*

2021-08-06张雨霏何立东王胜利亢嘉妮

张雨霏,何立东,王胜利,亢嘉妮,朱 港

(北京化工大学 化工安全教育部工程研究中心, 北京 100029)

0 引 言

汽轮机的稳定运行是企业生产稳定性和安全性的重要保障。汽封是汽轮机防止蒸汽外泄的装置,汽封的密封性能降低会导致汽轮机高压蒸汽泄漏量增大,从而给汽轮机工作的稳定性和安全性构成威胁。

目前,汽轮机汽封多采用梳齿密封,梳齿密封优势在于其加工工艺简单、成本低廉[1]。但是采用梳齿密封的汽轮机汽封容易出现以下问题:(1)汽轮机在使用过程中容易发生转子形变,为了避免损坏转子,密封间隙不能设计得过小,但这会导致汽封的密封性能降低;(2)梳齿密封在较高转速下可能产生流体激振,影响汽轮机工作稳定性[2]。

与梳齿密封相比,蜂窝密封不仅具有良好的密封特性,更具有优良的转子动力特性[3-7]。其主要原因在于,蜂窝密封的蜂窝芯格拥有独立的六边形腔体,从而能够产生强大的涡旋和阻耗效应[8,9]。另一方面,蜂窝密封所采用的芯格材质为可磨损镍基耐高温合金,其质地较铁素体柔软,在转子与蜂窝芯格发生碰磨时,不会伤及转子[10]。因此,在设计蜂窝密封结构时,蜂窝芯格与转子间的间隙可以设计得更小,更有利于提高密封效果。因此,将蜂窝密封应用于汽轮机汽封,有助于提高汽轮机机组的运行效率、稳定性和安全性。

目前,国内外学者针对蜂窝密封的密封特性和内部流动特性开展了大量研究。CHILDS D等人[11]对7种不同的蜂窝密封进行了实验研究,发现蜂窝密封的结构对其密封特性有重要影响。李盼等人[12]研究了蜂窝的排列方式对蜂窝密封封严特性的影响。LI J等人[13]通过仿真与实验方法研究了蜂窝壁厚、进出口压比、转速等因素对蜂窝密封封严特性的影响。FRACZEK D等人[14]研究了蜂窝的摩擦效应对密封性能的影响。李军等人[15]通过将其与梳齿密封进行对比研究,发现蜂窝密封的密封性能更好。

本文通过仿真分析比较梳齿密封与蜂窝密封的密封特性,并通过研究梳齿结构、蜂窝芯格深度和蜂窝芯格直径对密封性能的影响,探究蜂窝密封的密封特性影响因素;并依据仿真结果进行工程技术改造,为蜂窝密封在汽轮机汽封上的应用发展提供经验。

1 梳齿密封使用中存在的问题

1.1 机组及其密封参数

某大型煤化工企业有A/B两套空分机组,使用杭州某汽轮机厂生产的HNKS50/71/32汽轮机进行驱动。该汽轮机采用复合气缸,是高温高压、全冷凝式的工业汽轮机。汽轮机轴两端分别驱动空气压缩机和增压压缩机。该汽轮机由汽缸、导叶持环、转子、轴承及滑销系统、叶顶气封和轴封等部件组成。设计额定转速4 480 r/min,额定功率为41 058 kW,进口压力8.83 MPa,进汽温度525 ℃。

该空分机组如图1所示。

图1 空分机组

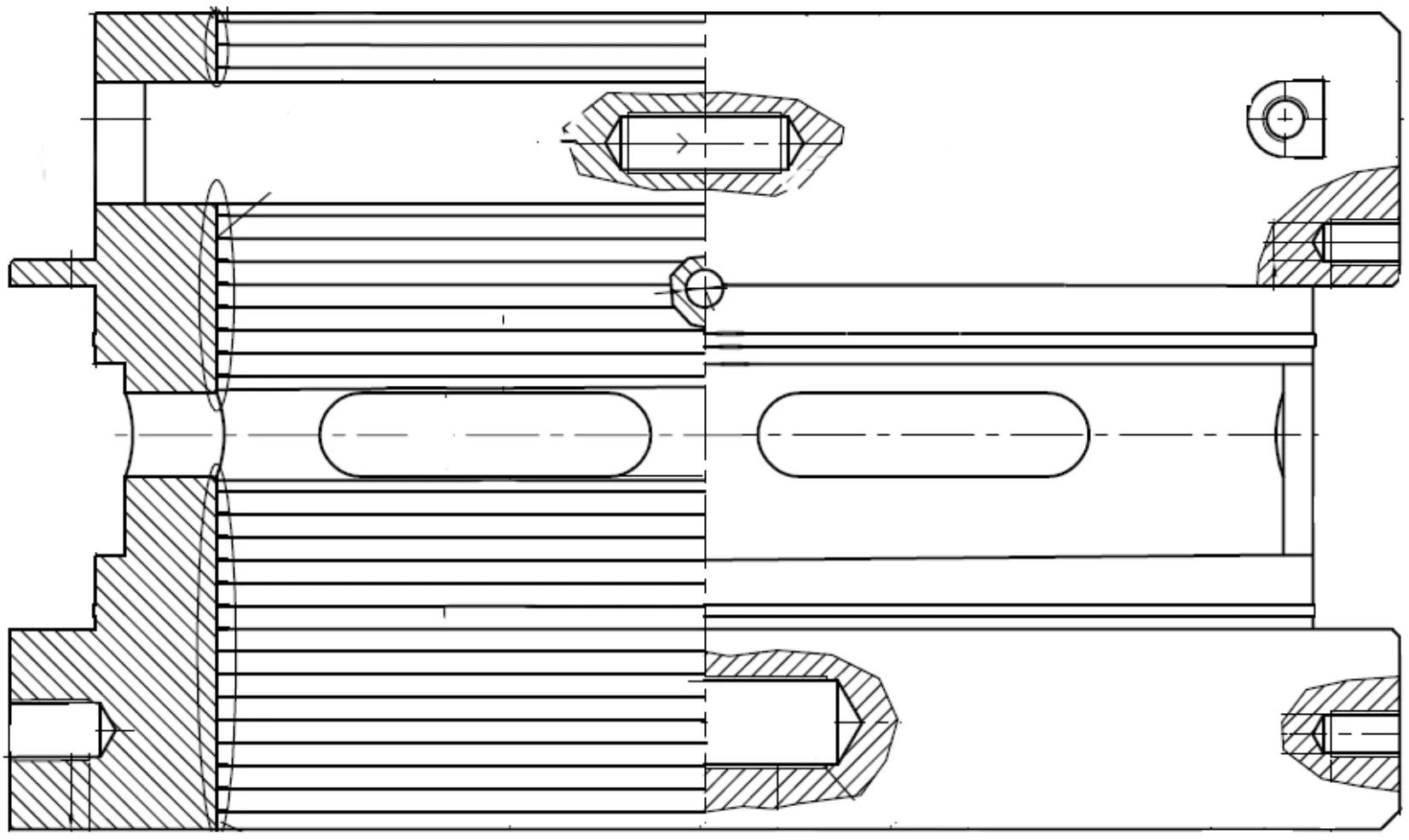

该A/B两套空分机组汽轮机的前汽封原始结构为梳齿密封。笔者根据其密封备件绘制了梳齿密封结构图,如图2所示。

图2 原始梳齿密封结构图

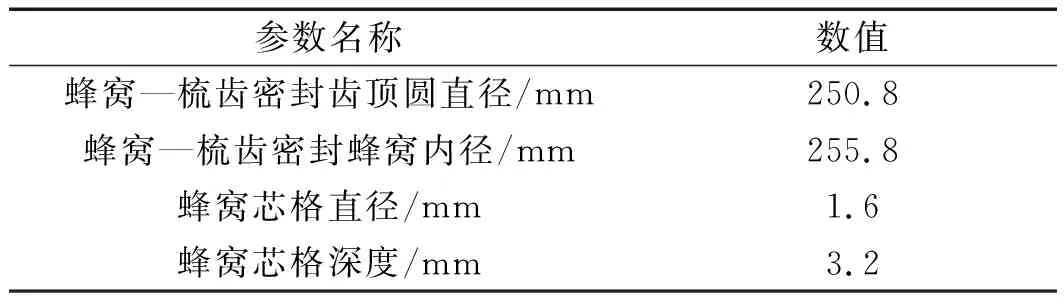

梳齿密封主要技术参数如表1所示。

表1 梳齿密封主要技术参数表

1.2 存在的问题

原梳齿密封转子齿与密封内壁面的半径间隙为0.4 mm,转子与密封梳齿的半径间隙为0.4 mm,在经过一个大修期的运行后,由于迷宫式梳齿密封本身密封效果欠佳,同时转子与梳齿密封的梳齿发生碰磨,导致梳齿密封与转子的间隙增大,密封性能变差,导致汽轮机高温蒸汽泄漏量严重。

根据现场观察可知,汽轮机前汽封处高温蒸汽泄漏严重,可以看到明显的白色雾汽冒出。同时,受到前汽封高温蒸汽泄漏增大的影响,汽轮机径向瓦监测温度升高达到了97.87 ℃,已经严重影响到了机组的运行稳定性和安全性。

2 蜂窝密封结构设计

根据工程经验,笔者对该汽轮机前汽封进行蜂窝密封改造,在基于原始梳齿密封结构的基础上,设计了一种蜂窝—梳齿密封,其局部结构图如图3所示。

图3 蜂窝—梳齿密封局部结构图

蜂窝—梳齿密封主要技术参数如表2所示。

表2 蜂窝—梳齿密封主要技术参数表

在保持密封件的外形尺寸保持不变的情况下,保留了密封上的梳齿结构。同时,笔者在齿间凹槽处增加芯格深度3.2 mm、芯格直径1.6 mm的蜂窝密封带,并保证焊满蜂窝。由于蜂窝密封的芯格与转子齿的间隙可以设计的更小,在保持转子与密封梳齿间半径间隙0.4 mm不变情况下,将转子上齿与蜂窝芯格的半径间隙减小至0.2 mm。

为验证此次改造设计的可靠性,比较梳齿密封和不同结构蜂窝密封的密封性能差异,笔者应用计算流体动力学(CFD)软件对汽轮机前汽封流场进行了仿真分析。

3 密封流场的仿真分析

3.1 流场建模与网格划分

笔者利用计算流体动力学(CFD)软件对汽轮机前汽封出口段流场进行了模拟仿真。

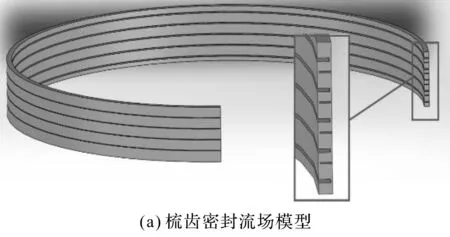

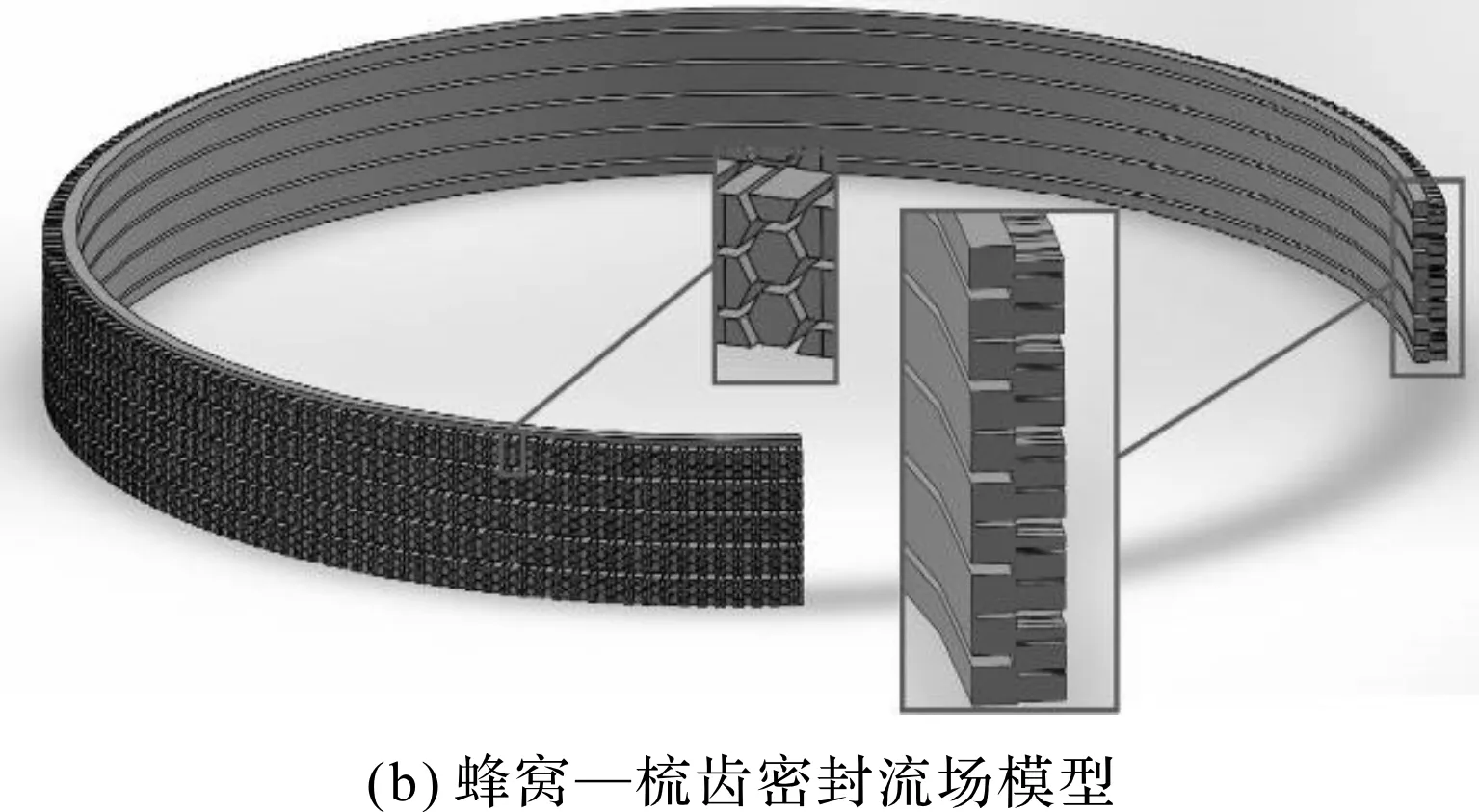

基于表1和表2的主要技术参数,笔者对不同结构密封的流场进行了建模,梳齿密封和蜂窝—梳齿密封的流场模型如图4所示。

图4 梳齿密封和蜂窝—梳齿密封的流场模型

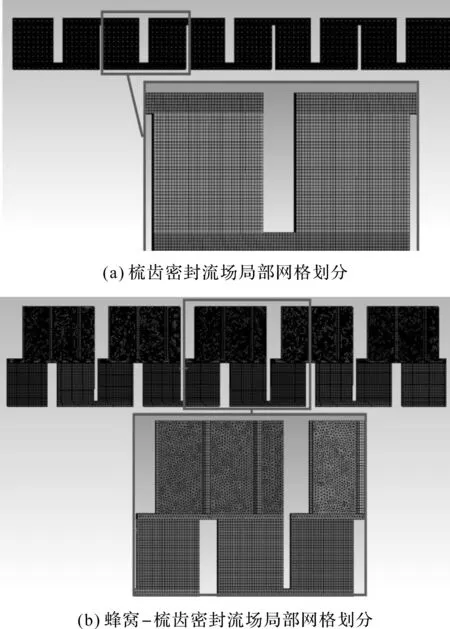

笔者采用六面体网格对密封流场进行了网格划分,仿真分析了不同结构密封的密封性能。

梳齿密封和蜂窝—梳齿密封的流场网格划分结果如图5所示。

图5 梳齿密封和蜂窝—梳齿密封的流场网格划分

笔者对多种密封结构的流场模型进行仿真参数设置,依据汽轮机前汽封出口段工作情况,将流场入口设置为压力入口(Pressure-inlet),入口压力设置为2 MPa,密封出口设置为压力出口(Pressure-outlet),出口压力设置为0.1 MPa,转子壁面与转子梳齿壁面为旋转面,设置为壁面(Wall),转速为汽轮机额定转速4 480 r/min。依据所建模型参数设置周期性边界,周期性角度为1.5°。求解器湍流模型设置为旋转流场常用的Realizablek-ε。

3.2 梳齿密封与蜂窝-梳齿密封的密封性能对比

在相同仿真参数设置的情况下,笔者仿真计算比较蜂窝芯格深度3.2 mm、芯格直径1.6 mm的蜂窝—梳齿密封与原始梳齿密封间的密封性能差异。

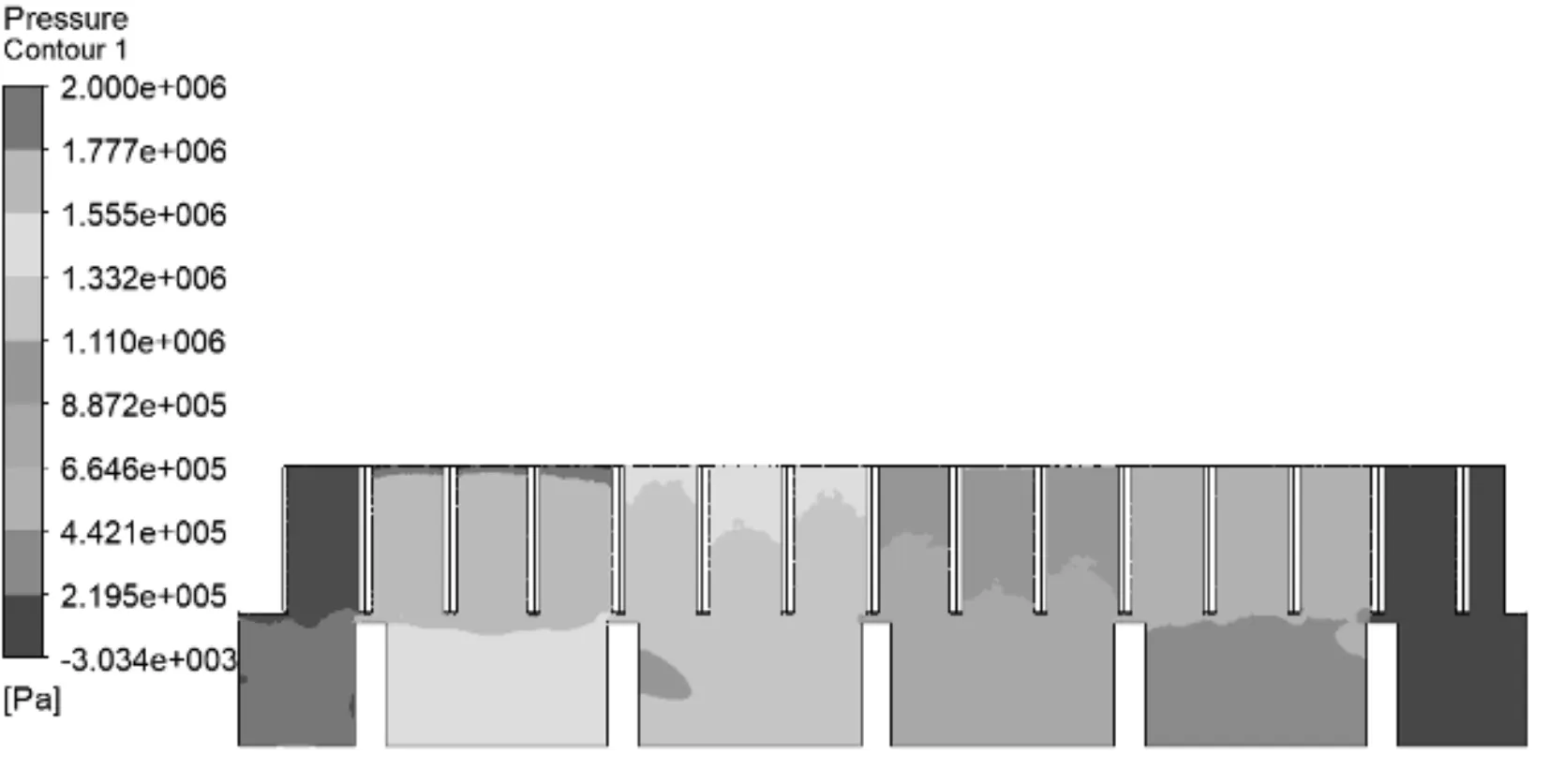

梳齿密封和蜂窝-梳齿密封流场的压力分布图如图6所示。

图6 梳齿密封和蜂窝—梳齿密封流场压力分布图

与梳齿密封流场进行比较,蜂窝—梳齿密封流场压力快速下降的位置主要出现在蜂窝芯格腔体内和密封间隙处。这说明蜂窝-梳齿密封独特的蜂窝芯格结构额外消耗了大量的流体能量。

梳齿密封和蜂窝—梳齿密封的流场速度矢量图如图7所示。

图7 梳齿密封和蜂窝—梳齿密封的流场速度矢量图

从图7可以看出:梳齿密封和蜂窝-梳齿密封流场内都产生了明显涡流,但流体在蜂窝-梳齿密封腔体的流速明显更快且更密集,且在蜂窝芯格腔体内产生了大量涡流;同时,蜂窝芯格腔体中流出的流体与密封腔的流体间出现了相互作用,出现了密集的涡流,与之相比,相同区域的梳齿密封腔内的涡流则明显较少。

涡流的密集程度可以反映出密封腔对流体的能量耗散作用强弱,可见整个蜂窝-梳齿密封产生的涡流更多,相较于梳齿密封,其能量耗散作用更好。

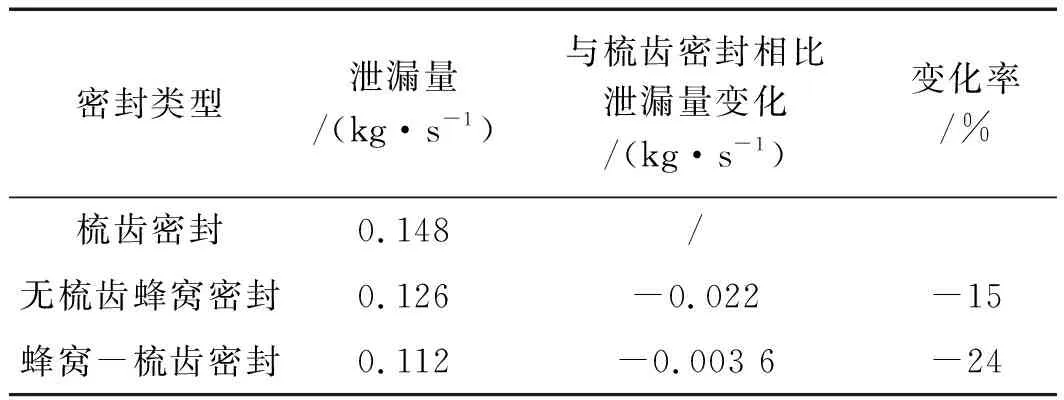

梳齿密封和蜂窝—梳齿密封的流场泄漏量计算结果如表3所示。

表3 梳齿密封和蜂窝—梳齿密封的流场泄漏量计算表

由表3可知:蜂窝—梳齿密封的泄漏量相比梳齿密封降低了0.036 kg/s,计算得到流体泄漏量降低了24%。蜂窝—梳齿密封的泄漏量更小,其密封性能好于梳齿密封。

3.3 梳齿结构对密封性能影响的对比分析

原汽轮机前汽封处汽轮机转子为有齿结构。在进行蜂窝密封改造时,为研究梳齿结构对蜂窝密封的密封性能影响,在保持密封间隙与蜂窝芯格结构参数不变的情况下,笔者建立了无梳齿蜂窝密封流场模型。通过仿真分析对比有梳齿结构和无梳齿结构的蜂窝密封间的密封性能差异。

在相同仿真参数设置的情况下,计算得到的无梳齿蜂窝密封的压力分布云图如图8所示。

图8 无梳齿蜂窝密封流场压力分布图

计算得到的无梳齿蜂窝密封流场速度矢量图如图9所示。

图9 无梳齿蜂窝密封流场速度矢量图

从图(8,9)可以发现:与蜂窝—梳齿密封相比,无梳齿的蜂窝密封在蜂窝芯格腔体内的流场压力依然会快速下降。这说明在没有梳齿结构的情况下,蜂窝密封的蜂芯格结构依然可以消耗大量流体能量,蜂窝芯格的能量耗散作用十分明显。但是由于缺少梳齿结构,无梳齿结构的蜂窝密封内出现了较大空腔,蜂窝芯格与转子间的密封腔内不再有明显的压力降,腔体内的涡流数量也出现明显减少,导致蜂窝密封的能量耗散作用受到削弱。

本研究得到的3种不同结构密封的流场泄漏量计算结果如表4所示。

表4 3种不同结构密封的流场泄漏量计算表

相比梳齿密封的泄漏量,蜂窝—梳齿密封的泄漏量降低了24%,无梳齿蜂窝密封的泄漏量则只降低了15%。可以发现:蜂窝密封的密封效果明显优于原始的梳齿密封,而有梳齿结构的蜂窝—梳齿密封相比无梳齿结构的蜂窝密封,其密封性能更好。

3.4 蜂窝芯格深度对密封性能影响的对比分析

蜂窝密封的芯格结构对蜂窝密封的密封性能有着重要影响。蜂窝芯格的结构主要有两个影响因素:(1)蜂窝芯格深度;(2)蜂窝芯格直径。为研究蜂窝芯格深度和蜂窝芯格直径对密封效果的影响,笔者分别开展仿真对比研究。

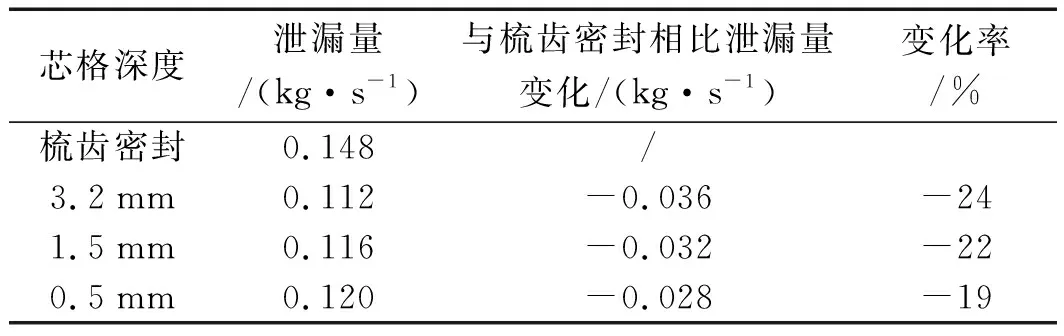

为研究蜂窝密封蜂窝芯格深度对蜂窝密封的密封性能影响,笔者在蜂窝芯格直径均为1.6 mm的情况下,分别建立了蜂窝芯格深度为3.2 mm、1.5 mm和0.5 mm的蜂窝—梳齿密封流场模型,模拟计算不同芯格深度下的蜂窝—梳齿密封的密封特性。

计算得到的3种蜂窝芯格深度的蜂窝-梳齿密封的压力分布图,如图10所示。

图10 3种蜂窝芯格深度的蜂窝-梳齿密封压力分布图

从图10可以看出:蜂窝芯格深度越深,蜂窝芯格腔体内的流场压力降越明显。3.2 mm深度的蜂窝密封的蜂窝芯格腔体内出现明显的流场压力变化,而1.5 mm和0.5 mm深度的蜂窝密封压力变化则主要出现在密封间隙处,说明深度越浅的蜂窝芯格其能量耗散效果越弱。

3种蜂窝芯格深度的蜂窝-梳齿密封流场速度矢量图如图11所示。

图11 3种深度蜂窝芯格的蜂窝-梳齿密封流场速度矢量图

由图11可知:深度越深的蜂窝芯格内的涡流更多,3.2 mm深度的蜂窝芯格内的涡流十分明显,而1.5 mm和0.5 mm深度蜂窝芯格内的涡流则越来减少,说明芯格深度越深的蜂窝密封,其蜂窝芯格结构能够消耗的流体能量越多。

计算得到的不同芯格深度的蜂窝密封的流体泄漏量结果,如表5所示。

表5 不同深度蜂窝芯格的蜂窝密封的流场泄漏量计算表

由表5可知:相比梳齿密封的泄漏量,3.2 mm芯格深度的蜂窝—梳齿密封的泄漏量降低了24%,1.5 mm芯格深度的蜂窝—梳齿密封的泄漏量则降低了22%,0.5 mm芯格深度的蜂窝—梳齿密封的泄漏量降低了19%。显然,芯格深度越深的蜂窝密封,其密封性能越好。

3.5 蜂窝芯格直径对密封性能影响的对比分析

通过以上研究发现,芯格深度3.2 mm的蜂窝密封的密封性能最好。在此基础上,为研究蜂窝芯格深度对蜂窝密封的密封性能影响,在蜂窝芯格深度均为3.2 mm的情况下,笔者分别建立了蜂窝芯格直径为3.2 mm、1.6 mm和0.8 mm的蜂窝—梳齿密封流场模型,模拟计算不同蜂窝芯格直径情况下的蜂窝—梳齿密封的密封性能。

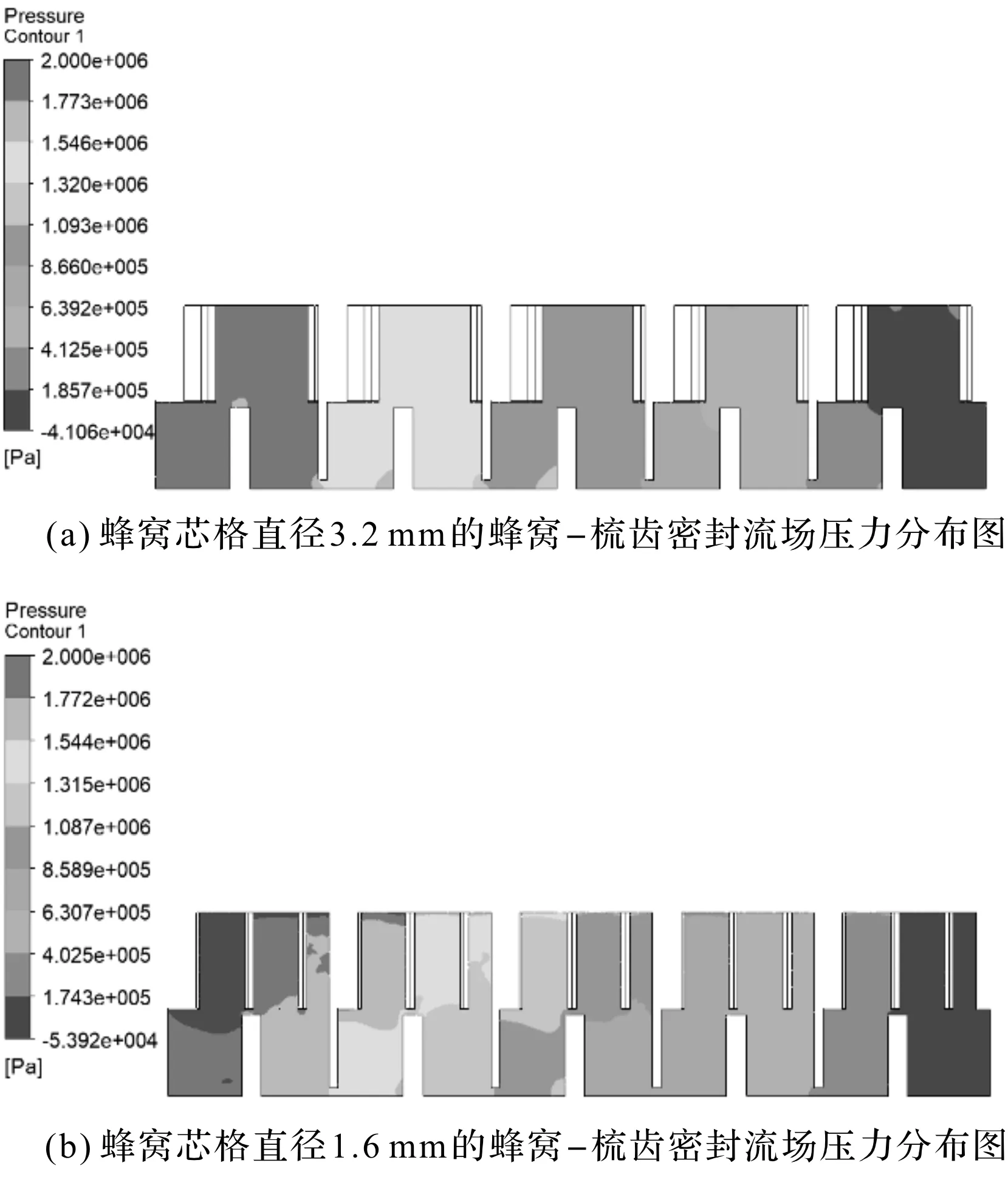

基于仿真参数设置相同的情况下,计算得到的3种蜂窝芯格直径的蜂窝-梳齿密封的压力分布云图,如图12所示。

图12 3种蜂窝芯格直径的蜂窝-梳齿密封压力分布图

从图12可以看出:芯格直径3.2 mm的蜂窝密封相较于芯格直径1.6 mm和0.8 mm直径的蜂窝密封,其蜂窝芯格内的压力降不明显,能量耗散作用明显较弱;芯格直径0.8 mm的蜂窝密封压力降则主要出现在密封间隙和密封间隙处的蜂窝芯格内,且与芯格直径1.6 mm的蜂窝密封相比,其在密封间隙处的蜂窝芯格的能量耗散作用更强。

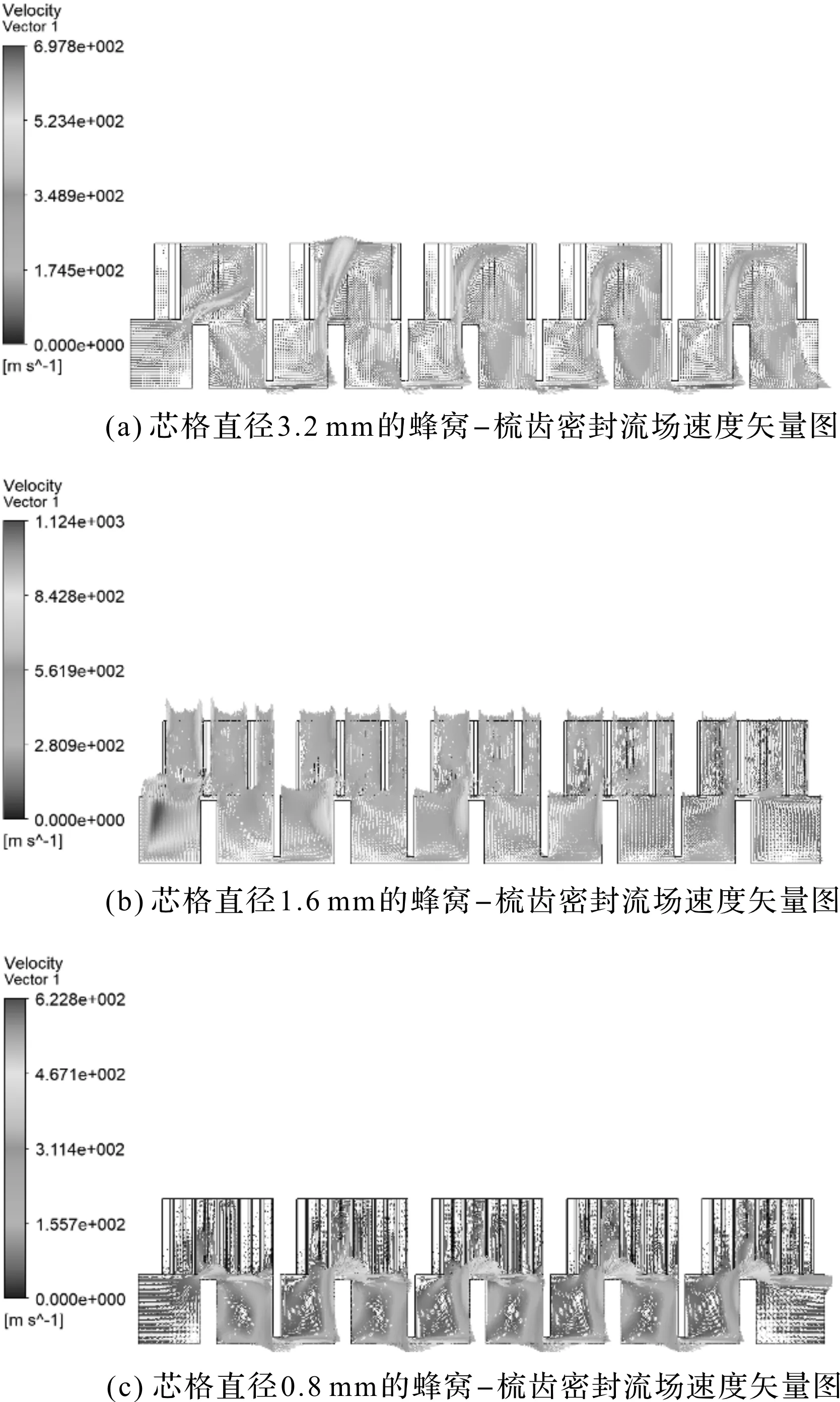

同时,3种蜂窝芯格直径的蜂窝-梳齿密封流场速度矢量图如图13所示。

图13 3种蜂窝芯格直径的蜂窝-梳齿密封流场速度矢量图

由图13可见:芯格直径3.2 mm的蜂窝密封的密封能力较差,其主要原因在于蜂窝芯格直径过大,使得转子齿与芯格间的密封间隙不能起到有效的密封作用,导致流体可以直接越过密封间隙,导致整个密封腔内的涡流变少,密封效果变差。而芯格直径1.6 mm和0.8 mm蜂窝芯格内的涡流则相对较多。但不同之处在于,芯格直径0.8 mm的蜂窝芯格内的涡流主要集中密封间隙附近的芯格内,说明芯格直径0.8 mm的蜂窝芯格的与密封间隙相配合产生的密封效果更好。

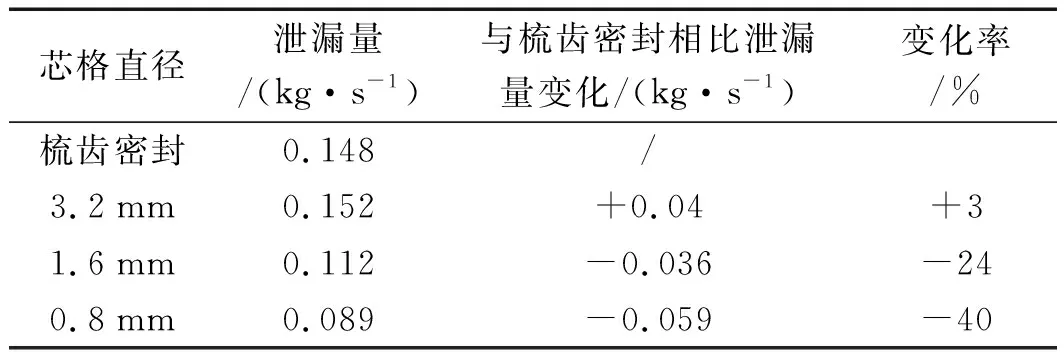

计算得到的不同蜂窝芯格直径的蜂窝密封的流体泄漏量结果如表6所示。

表6 不同蜂窝芯格直径的蜂窝密封的流场泄漏量计算表

由表6可知:相比梳齿密封的泄漏量,芯格直径3.2 mm的蜂窝—梳齿密封的泄漏量增大了3%,芯格直径1.6 mm的蜂窝—梳齿密封的泄漏量则降低了24%,芯格直径0.8 mm的蜂窝—梳齿密封的泄漏量降低了40%。这表明对于该密封结构,芯格直径0.8 mm的蜂窝—梳齿密封的密封性能最好。

4 蜂窝密封实际应用及效果

根据以上的仿真计算结果,笔者结合工程经验,最终确定的改造方案为蜂窝芯格深度3.2 mm、蜂窝芯格直径1.6 mm的蜂窝—梳齿密封。

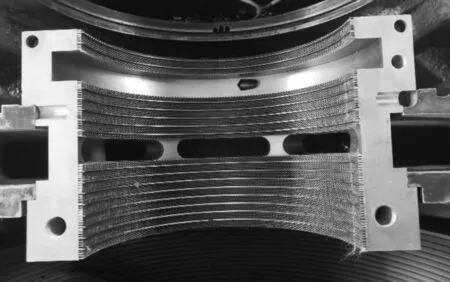

设计加工好的蜂窝—梳齿密封如图14所示。

图14 加工完成的蜂窝—梳齿密封

笔者对汽轮机的前汽封进行改造,替换原始的梳齿密封,安装蜂窝—梳齿密封,如图15所示。

图15 安装完成的蜂窝—梳齿密封

在完成密封改造后,汽轮机重新开车,其高温蒸汽泄漏明显降低,前汽封处已无可见白烟。

改造前后该汽轮机传感器监测数据如表7所示。

表7 蜂窝密封改造前后传感器数据

汽轮机径向瓦监测温度由改造前的97.87 ℃降低至78.41 ℃,降幅达20%,汽轮机运行参数恢复正常。同时,与改造前相比,汽轮机径向瓦处振动也降低了45%。这主要是由于蜂窝密封在减少流体泄漏的同时,还具有良好的减振性能。传感器参数变化表明相较于梳齿密封,蜂窝密封不仅拥有更好的密封性能,还能有效降低转子振动,为汽轮机的稳定运行提供更佳的保障。

同时,笔者对该公司的HT5001冰机汽轮机前汽封、HT7001合成气压缩机汽轮机前汽封和201发电汽轮机前汽封,进行了相同技术标准的蜂窝密封改造,如图16所示。

图16 蜂窝密封改造的其他汽轮机机组

以上机组在完成汽轮机前汽封改造后,检修完成满负荷开车,汽轮机运行参数正常,蜂窝密封的密封效果良好,解决了汽轮机高温蒸汽泄漏问题。机组超过一年的稳定运行结果,充分验证蜂窝密封工作的稳定性和可靠性。

5 结束语

基于原始梳齿密封件结构,笔者进行了蜂窝密封的结构设计,运用CFD软件对密封流场进行了密封性能分析,并加工出了新型蜂窝密封件,进行了密封件的应用改造验证。研究结果表明:

(1)与梳齿密封相比,结构合理的蜂窝密封可以在蜂窝芯格腔体内产生大量涡流,耗散更多流体能量,有效降低汽轮机高温蒸汽泄漏量;

(2)对于有齿的转子结构,有梳齿结构的蜂窝—梳齿密封相比无梳齿结构的蜂窝密封,其密封性能更好;

(3)对于所研究的密封结构,在蜂窝芯格深度分别为3.2 mm、1.5 mm和0.5 mm时,芯格深度越深的蜂窝密封其密封性能越好;在蜂窝芯格直径分别为3.2 mm、1.6 mm和0.8 mm时,芯格直径越小的蜂窝密封其密封性能越好;

(4)改造后汽轮机的振动传感器测量的振动明显降低,说明蜂窝密封还能有效降低转子振动。