螺纹插装电磁换向阀电磁铁磁路分析与设计研究*

2021-08-06张鹏鹏朱玉田

刘 钊,张鹏鹏,陆 亮,朱玉田

(同济大学 机械与能源工程学院,上海 201804)

0 引 言

螺纹插装阀是继管式、板式、叠加式、二通插装式后出现的第5种连接方式的阀[1],在中小流量的工程机械中应用广泛[2]。20世纪末期,结合电磁控制与插装技术的螺纹插装电磁阀得到了快速发展。其中,电磁铁是其重要部件[3,4],电磁铁的结构形式和设计参数对其工作性能有很大的影响[5]。在有关于该领域的相关研究中,国外对电磁阀及电磁铁研究的时间较长[6,7],而我国起步较晚,并且国内的研究主要集中在以宁波海宏为代表的液压企业,以及以浙江大学为代表的大学或研究机构[8]。

国内外有很多关于电磁阀中电磁铁的研究。李威[9]采用理论分析、有限元仿真、实验研究等方法,研究分析了影响耐压高速开关电磁铁的关键结构参数。杜金凤[10]使用AnsoftMaxwell软件对螺纹插装电磁换向阀的电磁铁进行了有限元仿真,对吸力的仿真结果表明所设计的电磁铁可以可靠地完成液压阀的开启和关闭。王旭平等[11]采用数学模型和有限元仿真模型分析了电磁铁主副绕组的电磁特性,对于研究无位移传感器检测动铁位置具有一定的理论意义。祝聪等[12]基于电磁场理论和Maxwell仿真软件,分析了螺管式电磁铁的静态吸力特性和动态吸合过程,并进行了实验验证,证明动态吸合过程中吸力的稳定值与静态相同气隙条件下是相等的。LIU Q等[13]通过实验和数值方法分析了直动式电磁阀的电磁力,并优化了电磁阀结构。SUN Z Y等[14]研究了电磁阀中的电磁能量转换,并研究了驱动电流和磁路中的基本结构参数对静态电磁力的影响。WANG L等[15]采用数值模拟的方法,研究了铁芯截面积和安培匝数对静态电磁特性的影响,对铁芯的结构进行了重新设计,以实现其强电磁性能。

尽管有很多学者和研究机构针对电磁铁结构参数的影响做了有限元仿真分析,但并没有进行比较全面系统地分析;而且有些仅仅分析了结构参数对电磁铁初始吸力的影响[16]13。为了满足我国对电磁阀性能更高的要求,迫切需要更多地研究电磁铁的结构参数对性能的影响。

本文基于Maxwell电磁有限元仿真分析模型,以某一螺纹插装电磁换向阀为研究对象,研究线圈外壳厚度、断磁厚度、衔铁吸合锥角和隔磁环等结构参数对电磁铁吸力特性的影响,并且分析不同结构对电磁铁行程力曲线的影响。

1 开关阀电磁场有限元模型

1.1 有限元模型建立

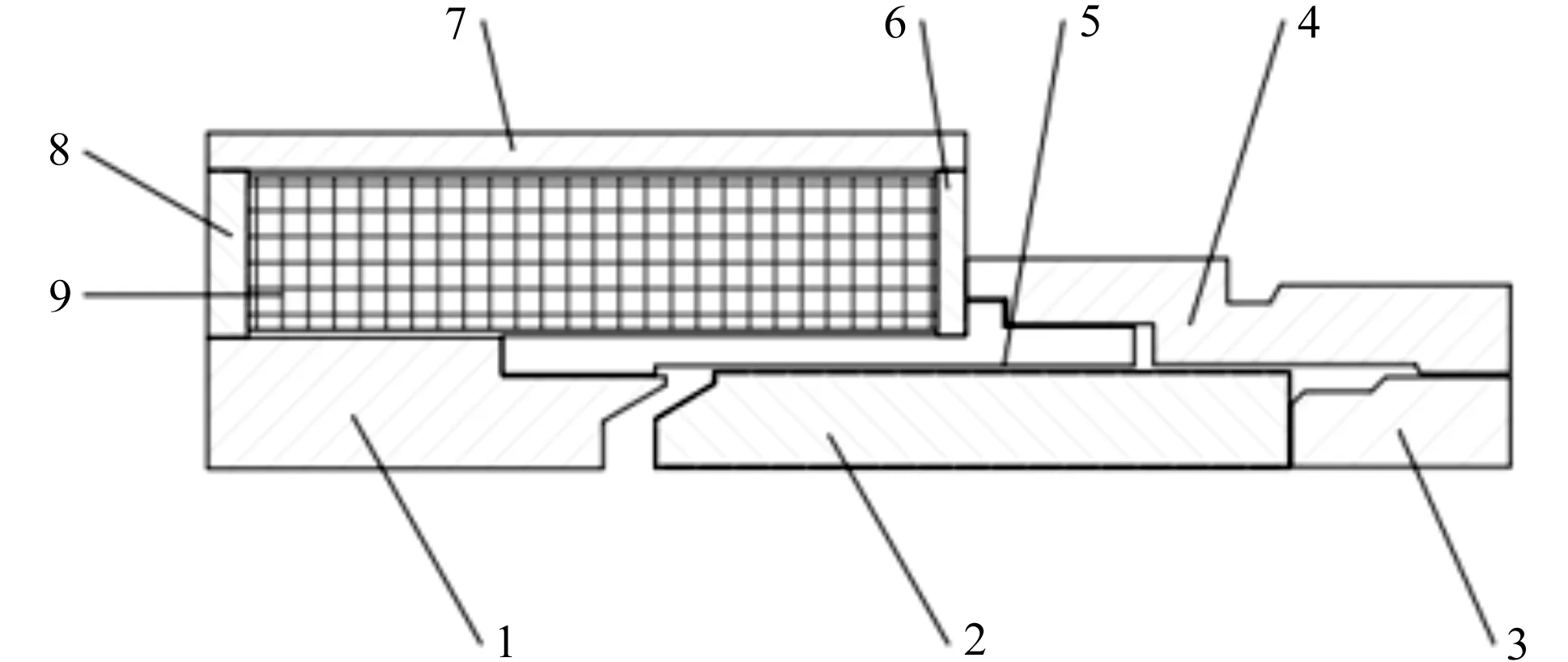

基于国外某型号二位三通螺纹插装电磁换向阀,笔者设计出一种新的开关电磁阀,被分析螺纹插装开关阀的结构及工作原理如图1所示。

图1 被分析螺纹插装开关阀的结构及工作原理图

图1中,电磁铁采用上拉式结构,隔磁环与阀体采用螺纹连接的方式。当电磁铁通电时,处于2—3工作状态,断电时处于2—1工作状态,工作行程为3 mm。

在此处的设计样本中,开关电磁铁组件是关于中心轴对称的结构。该开关电磁铁的详细构造如图2所示。

图2 被分析开关电磁铁详细构造1—挡铁;2—衔铁;3—阀芯;4—阀体;5—隔磁环;6,7,8—线圈外壳;9—线圈

图2中,十字网格填充部分是线圈,材料为铜;斜线填充部分是导磁材料,型号为steel-1010;无填充部分是隔磁环,材料为不导磁材料12l14,可以看作是空气。

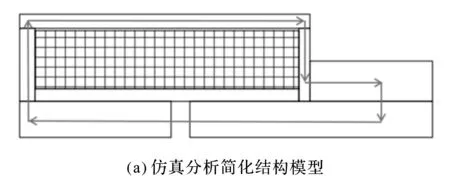

为便于计算和针对性仿真,笔者将电磁铁结构组件进行简化,如图3所示。

图3 电磁铁简化分析

图3(a)为仿真分析简化结构模型,其中的封闭线为磁回路。图3(b)将磁路与电路类比,得出简化分析的类比电路,满足磁路欧姆定律[16]24,即:

NI=Ø·∑R

(1)

式中:NI—线圈安匝数,A;Ø—磁回路磁通量,Wb;R—磁阻,H-1。

1.2 仿真参数及设置

由于电磁铁组件为中心轴对称结构,可用ANSYS Maxwell的二维磁场进行分析。Maxwell的二维静态磁场求解原理满足的方程为[17]:

B=▽×A=μH=u0urH

(2)

(3)

式中:B—磁感应强度,Wb/m2或T;A—矢量磁位,Wb/m;μ—介质的磁导率,H/m;μ0—真空磁导率,H/m;ur—相对磁导率;H—磁场强度,A/m;AZ—关于Z轴对称结构的矢量磁位,Wb/m;Jz—传导电流密度矢量,A/m2。

此处Maxwell运用有限元方法,根据式(2,3)即可求得磁感应强度、磁场强度、矢量磁位的分布。用磁感应强度B可求得衔铁所受到的吸力大小,求解吸力的麦克斯韦方程如下:

(4)

式中:F—衔铁吸力,N;B—工作气隙处磁感应强度,T;S—磁路截面积,m2。

笔者运用Maxwell仿真分析电磁铁吸力特性,需先导入仿真分析模型,设置为关于Z轴对称;然后从材料库中进行选择,并设置各部分材料,接着设置边界条件为关于Z轴对称结构专属的气球边界条件;同时设置激励及线圈安匝数,最后划分网格,并进行检验和求解。

2 电磁铁吸合力特性分析与改进

在电磁铁组件中,线圈外壳厚度、断磁厚度、衔铁吸合锥角和隔磁环都会影响电磁铁吸力特性。根据图3(b)的磁路类比电路,线圈外壳厚度影响铁磁磁阻的大小,断磁厚度影响断磁磁阻的大小,衔铁端部吸合面锥角影响气隙磁阻的大小,隔磁环影响漏磁磁阻的大小。

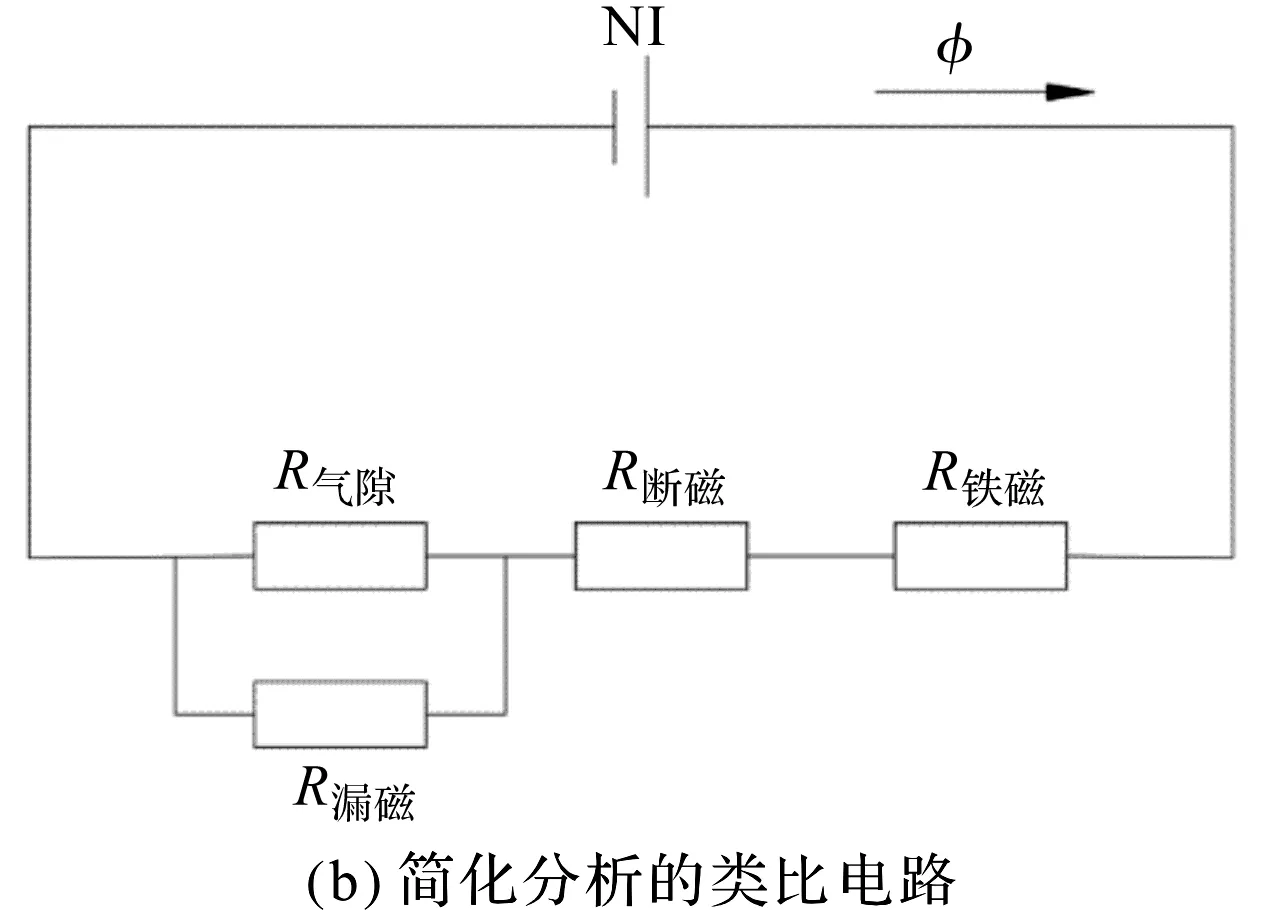

2.1 线圈外壳厚度的影响与改进

线圈外壳厚度影响铁磁磁阻的大小,轴向外壳厚度和径向外壳厚度是影响电磁铁吸力特性的结构参数。

线圈外壳厚度分析模型及仿真结果如图4所示。

图4 线圈外壳厚度分析模型及仿真结果

由图4(c,d)可知:轴向和径向外壳厚度对吸力的影响曲线的拐点均在1 mm附近,当轴向和径向外壳厚度大于1 mm时,外壳厚度对最大工作气隙时的吸力影响很小。因此,在外壳尽可能轻的情况下,要保证其最薄处的厚度要大于1 mm,否则会使电磁力有明显的减小。

2.2 断磁厚度的影响与改进

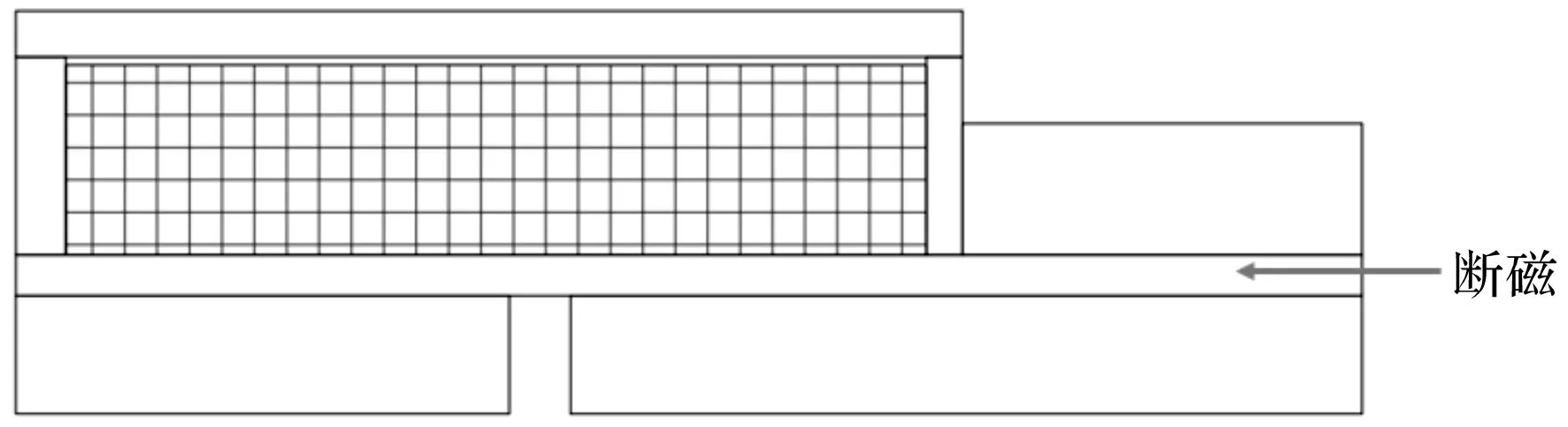

在电磁阀的实际设计中,也有衔铁外壳为完全不导磁材料的情况,在满足换向力大小的前提下,便于阀体整体的制造加工。此处将外壳为完全不导磁材料的情况称为断磁。

断磁仿真分析模型如图5所示。

图5 断磁仿真分析模型

断磁厚度影响断磁磁阻的大小,从而影响电磁铁吸力特性。进行仿真分析时,将断磁厚度从0~3 mm每隔0.5 mm取一个值。

不同断磁厚度下的行程-吸力曲线如图6所示。

图6 不同断磁厚度的行程-吸力曲线

由图6可知:当工作气隙较小时,断磁厚度对吸力的影响很小;当工作气隙较大时,断磁厚度对吸力的影响较大,这是由于磁感应强度的变化导致各部分磁阻的大小关系发生变化。

根据磁场原理及磁性材料特性分析可知:工作气隙较小时,气隙附近的磁感应强度很大,最大超过2 T,导磁材料达到磁饱和状态,此时铁磁材料的磁导率会减小许多,铁磁磁阻急剧增大,甚至超过断磁磁阻大小,从而使断磁磁阻的影响较小;工作气隙较大时,气隙附近的磁感应强度很小,例如工作气隙为3 mm时仅为0.7 T左右,此时铁磁磁阻较小,断磁磁阻和气隙磁阻大小相当,都比铁磁磁阻大很多,从而使断磁磁阻对电磁吸力的影响比较大。

因此,若衔铁外壳为完全不导磁材料,要根据最大工作气隙选择不导磁材料厚度—断磁厚度,断磁厚度超过最大工作气隙,吸力会减小50%以上。故断磁厚度要尽可能地小于最大工作气隙,而且越小越好。

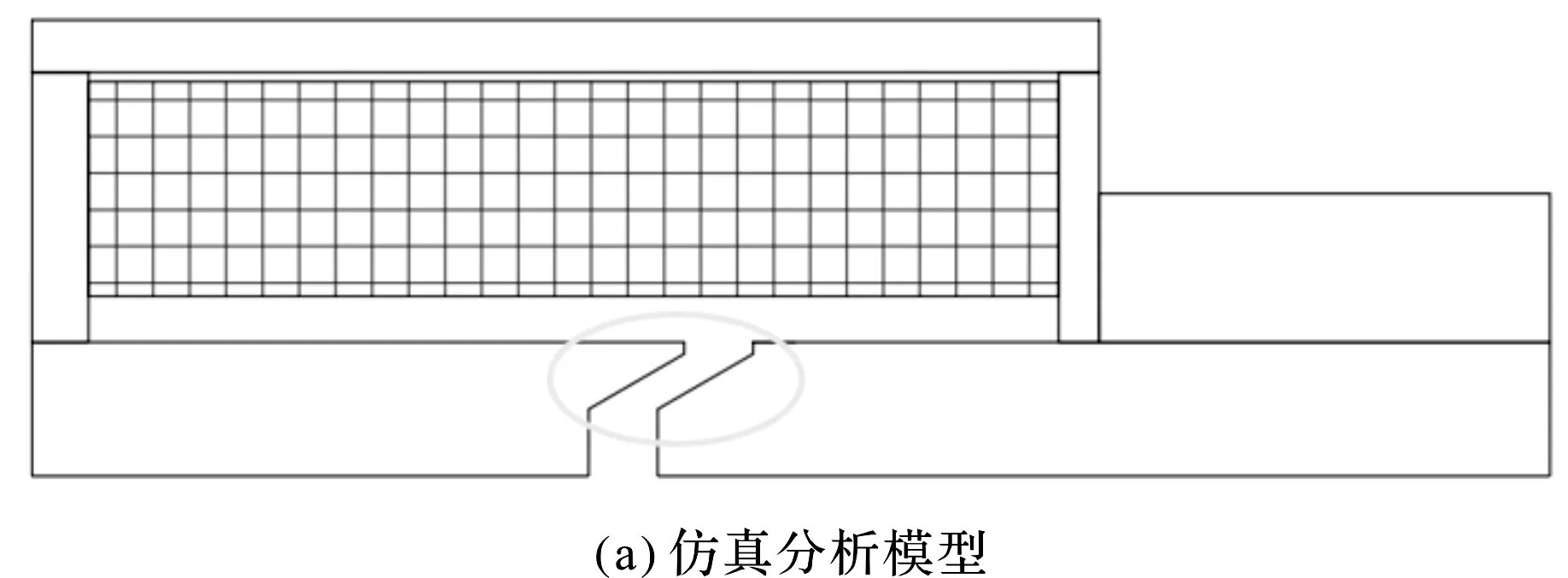

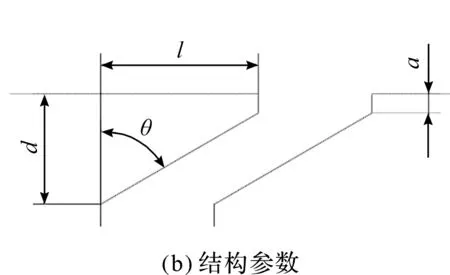

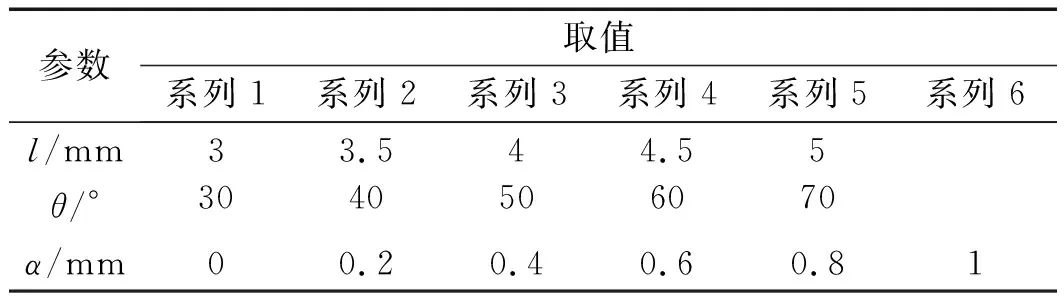

2.3 吸合面锥角的影响与改进

吸合面锥角影响气隙磁阻的大小,从而影响电磁力大小。衔铁吸合面锥角仿真分析模型及参数如图7所示。

图7 衔铁吸合面锥角仿真分析模型及参数

由图7(b)中的几何关系可知:

(5)

吸合面锥角结构参数取值如表1所示(将锥角超过轴线的模型剔除)。

表1 吸合面锥角结构参数取值表

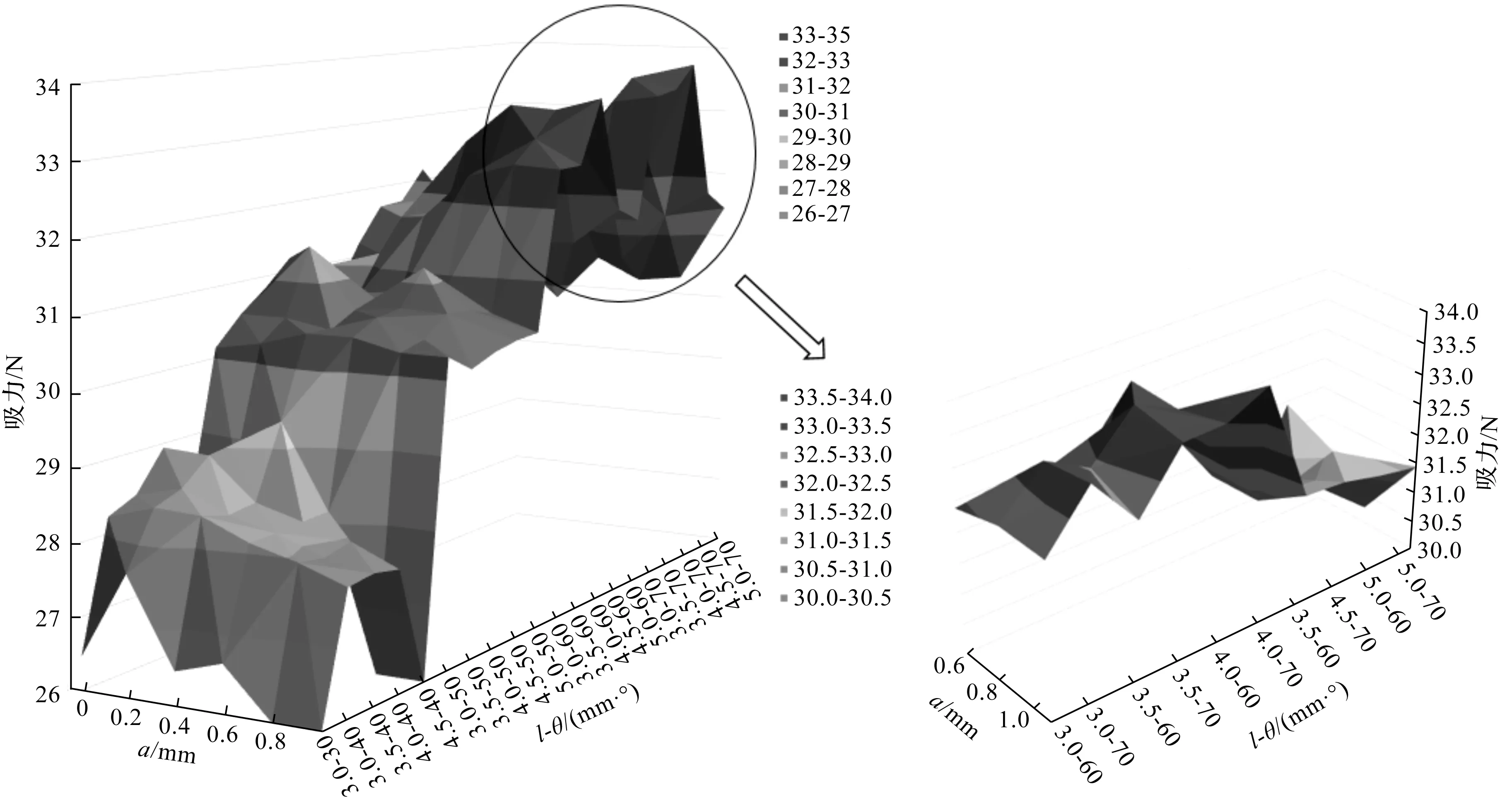

笔者在3 mm工作气隙下进行仿真分析,得到不同l、α和θ对电磁吸力的影响图,如图8所示。

深度轴l-θ表示l和θ不同组合参数对吸力的影响。

由图8可知:θ取值为60°~70°,a取值为0.6 mm~1 mm,l取值为3 mm~4 mm时,吸力较大。

图8 不同l、a和θ对电磁吸力的影响

为进一步研究a超过1 mm时其对吸力的影响,笔者在l取3 mm~4 mm,θ取60°~70°的情况下,研究a取值为0~2 mm时的吸力大小。

a对吸力的影响图如图9所示。

图9 a对吸力的影响图

由图9可知:a取值范围在0.6 mm~1.4 mm时吸力较大,均大于32 N。

综上所述,可以确定使得吸力最大的衔铁吸合面锥角参数范围为:l取3 mm~4 mm,θ取60°~70°,a取0.6 mm~1.4 mm。

接下来,笔者选取上述范围内某一模型,研究有无衔铁吸合面锥角对电磁铁行程力特性的影响。

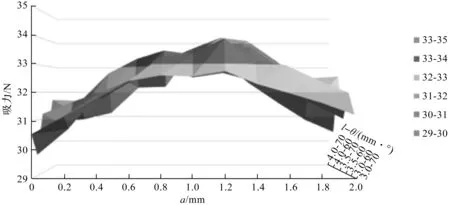

有无锥角行程力曲线对比如图10所示。

图10 有无锥角行程力曲线对比

由图10可知:锥面可以明显改善衔铁完全吸合时吸力急剧上升的现象,有利于阀芯的平稳运动,并且增大了气隙较大时的吸力,保证电磁阀的正常工作。

2.4 隔磁环的影响与改进

隔磁环是电磁铁组件中的重要部分,其保证了磁力线通过气隙和衔铁,形成完整的磁回路,避免造成磁力线的“短路”现象。隔磁环厚度是可能影响电磁吸力的因素。此外,将隔磁环材料换成导磁材料,可以定量研究有无隔磁环对吸力的影响。

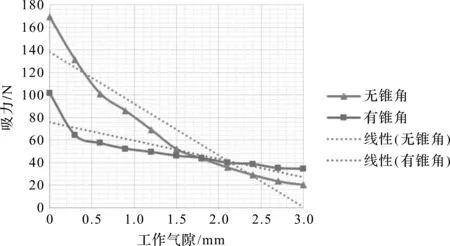

隔磁环仿真分析模型建立在吸合面有锥角的基础上,隔磁环仿真分析模型及仿真结果如图11所示。

由图11(b)可知:隔磁环厚度的变化对吸力几乎没有影响。这是因为隔磁环的厚度对磁回路的长度和整体磁阻的影响很小,对吸力的影响很小;

由图11(c)可知:在衔铁有锥角的情况下,隔磁环对吸力的增加很明显;没有隔磁环会使电磁吸力减小了约30%。

图11 隔磁环仿真分析模型及仿真结果

3 综合改进模型及分析

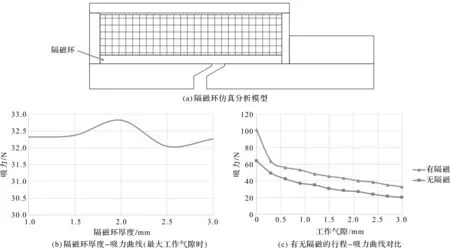

综合上述结构改进分析,笔者在原模型图3(a)的基础上修改吸合面锥角参数为:l取4 mm,θ取60°,a取0.6 mm,修改线圈外壳厚度为1 mm,然后对此进行仿真研究,并对比两者的行程力曲线。

综合结构改进模型及仿真结果如图12所示。

图12 综合结构改进模型及仿真结果

由图12(b)可以看出:改进后的模型使最大工作气隙时的吸力增大了约30%,更有利于满足换向功能;而且在吸合过程中,吸力明显增长得更加缓慢,吸合时吸力减小了约50%,缓解了吸合过程中吸力急剧增加的现象,使阀芯换向运动更加平稳。

为分析结构改进与原模型的磁场分布特性,笔者通过仿真得到了两者的磁力线分布。

结构改进前后的磁力线分布如图13所示。

由图13可知:原模型漏磁比较多,磁力线在气隙处也不够多;改进后模型漏磁磁力线明显减少,而且磁力线大部分集中在锥形吸合面。以上结果说明,结构改进后更有利于改善气隙处磁感应强度和磁力线分布,证明了其结构改进的合理性。

4 结束语

电磁铁组件是影响螺纹插装电磁阀性能的关键结构之一,笔者基于有限元分析模型,仿真研究了影响电磁铁吸力特性的部分结构参数,包括线圈外壳厚度、断磁厚度、衔铁吸合锥角和隔磁环。研究结果表明:

(1)在线圈外壳尽可能轻的情况下,要保证最薄处的厚度大于1 mm,否则会使电磁力有很明显的减小;

(2)若需要断磁结构,断磁厚度要尽可能地小于最大工作气隙,而且越小越好,超过最大工作气隙时,吸力会减小了50%以上;

(3)衔铁吸合面锥角有利于改善衔铁完全吸合时吸力急剧上升的状况,综合考虑各种结构参数,笔者给出了使得吸力较大时的参数范围;

(4)隔磁环厚度对电磁吸力特性影响微小;有无隔磁环对电磁吸力的影响很大,没有隔磁环电磁吸力减小了约30%。

基于以上的改进措施,笔者提出了综合改进模型,使电磁换向阀获得了更好的换向能力和更平稳的换向运动特性。

在后续的研究中,笔者将对改进后的电磁换向阀进行实际的试验验证,并与仿真研究的结果作比较。