高速线材点线缺陷特性及形成机理研究

2021-08-06李伟

李 伟

(中天钢铁集团有限公司 企业管理部,江苏常州 213000)

0 引言

随着轧制生产装备升级[1,2],高速线材已成为钢铁工业的重要产品之一,现在正被广泛应用于铁公基建、工程机械、汽车工业、通讯设备、航空航天等领域[3]。由于高速线材生产具有连轧道次多、轧制速度快、接触面积大、受力多样化等特点,所以高速线材在生产过程中若控制不当则可能会产生结疤、折叠、划伤和擦伤等表面质量缺陷,而该类缺陷在拉拔或冷镦等下道工序加工过程中因应力集中而容易造成缺陷扩大,从而造成一定的经济损失。为了降低下游金属制品的加工成本,近年来高要求的表面质量逐渐成为高速线材市场竞争的趋势,所以高速线材表面质量的控制机理研究显得至关重要。

目前,已有部分钢企和高校报导了高速线材常见表面质量缺陷的形成原因。例如,辊环横向裂纹、连铸坯表面裂纹等将引起产品表面类裂纹[4-7],孔型过充满、轧制错辊、轧制旋转等将造成产品表面类折叠[8,9],钢坯角部微裂纹、轧槽剥落等引起产品表面类结疤[10]。然而,对于不同类型的表面质量缺陷尚缺少内在关联探索。本文通过ø5.5mm~ø25mm 规格的高速线材表面缺陷特征分类对比和缺陷形成过程跟踪,分析点缺陷和线缺陷的特征及形成机理差异,旨在精准定位缺陷形成位置,便于有效指导实际生产。

1 点线缺陷特征

1.1 点缺陷特征

为论述高速线材表面缺陷特征,根据缺陷长度和线材直径的比值,将表面缺陷分为点缺陷和线缺陷两种。当缺陷长度远大于线材直径,该缺陷定义为线缺陷,其他为点缺陷。

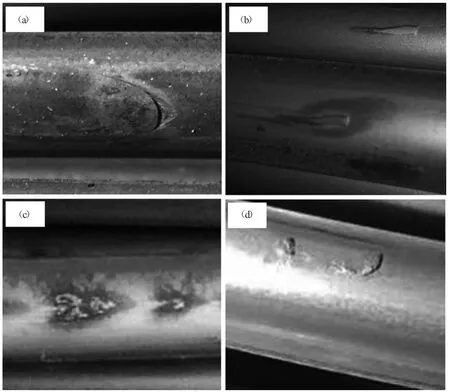

如图1,结疤、凸块、翘皮是高速线材常见的不连续点缺陷,通常与基体连接,其具有周期性和非周期性两种形态。结疤的形貌特征为月牙形或鱼鳞形,周围一般分布异常红锈(图1a、图1c),凸块的形貌特征为高出基体的长条状(图1b),翘皮的形貌特征为外形轮廓不规则翘起薄片(图1d)。一般而言,凸块具有周期性,翘皮具有非周期性,结疤具有周期性和非周期性两种形态。

图1 点缺陷常见形貌

若轧制滚动体轧槽表面出现裂纹、剥落等应力疲劳缺陷[11],则在轧制过程中遗传产生周期性点缺陷。点缺陷最小的周期间隔为成品孔辊环的圆周长,另外根据连轧秒流量相等原则,任意位置产生的点缺陷周期间隔(L)与对应工作辊径(Dn)、终轧与对应轧制的线速度比(V终/Vn)成正比关系,具体参考见公式1。

高速线材的非周期性点缺陷是由轧制本体缺陷受力变形引起的,通常具有随机性。轧制本体缺陷一方面来自钢坯基体缺陷,如表面凹坑、振痕等,另一方面来自非轧制滚动体诱导产生的缺陷,如局部撞击、遗留异物等。

1.2 线缺陷特征

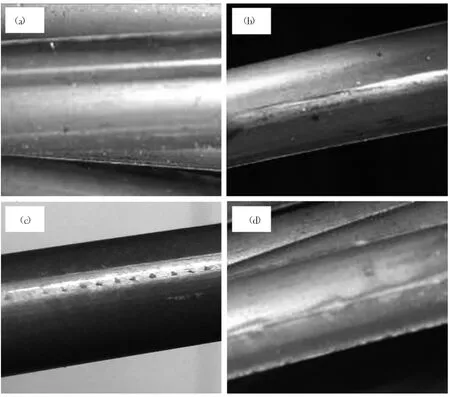

如图2,划伤、耳印、折叠是高速线材常见的连续线缺陷,其中划伤、耳印为一次性产生缺陷,而折叠是轧制本体出现一次性产生缺陷后再次轧制形成的缺陷。划伤的形貌特征为沿轧制方向上呈现连续直线沟槽形缺陷,该缺陷具有肉眼可识别的宽度(图2a),容易形成于轧后导槽、吐丝机等红钢通道。耳印的形貌特征为宽度方向上呈现连续性凸起缺陷,一般因微张力的作用而分布在成品头部和尾部(图2b),若因成品导卫涨开等原因则出现于通条位置。折叠的形貌特征为沿轧制方向呈点状锯齿形或直线状缺陷,一般分布在尾部或通条位置(图2c、图2d)。

图2 线缺陷常见形貌

点状锯齿形折叠类似于结疤,呈半包裹状特征,但点状锯齿形折叠是内凹型,结疤是外凸型。线性折叠呈全包裹状特征,目前热眼等高端前沿在线设备还不能检测到该缺陷,一般至少需要在酸洗或低倍显微镜的条件下方能检查到该缺陷,因此线性折叠对检查要求较为苛刻,故线缺陷的质量异议中多为线性折叠。

2 点线缺陷形成机理

2.1 点缺陷形成机理

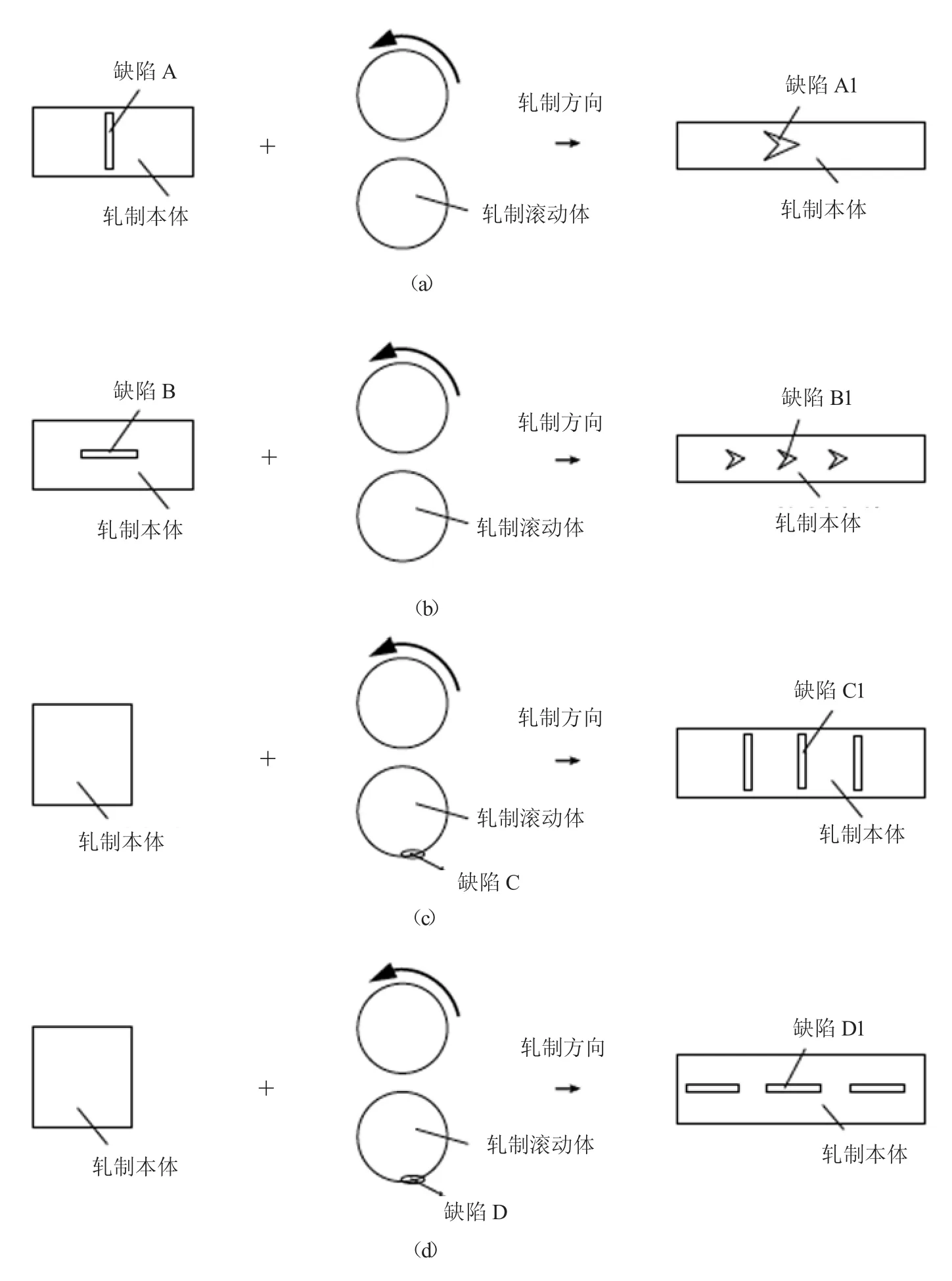

点缺陷主要是由轧制本体缺陷或轧制滚动体轧槽表面缺陷在轧制过程中变形引起的不连续缺陷,根据缺陷本体位置不同,点缺陷基本上可以分为四种形成机理,其他情况可理解为演绎复合机理。

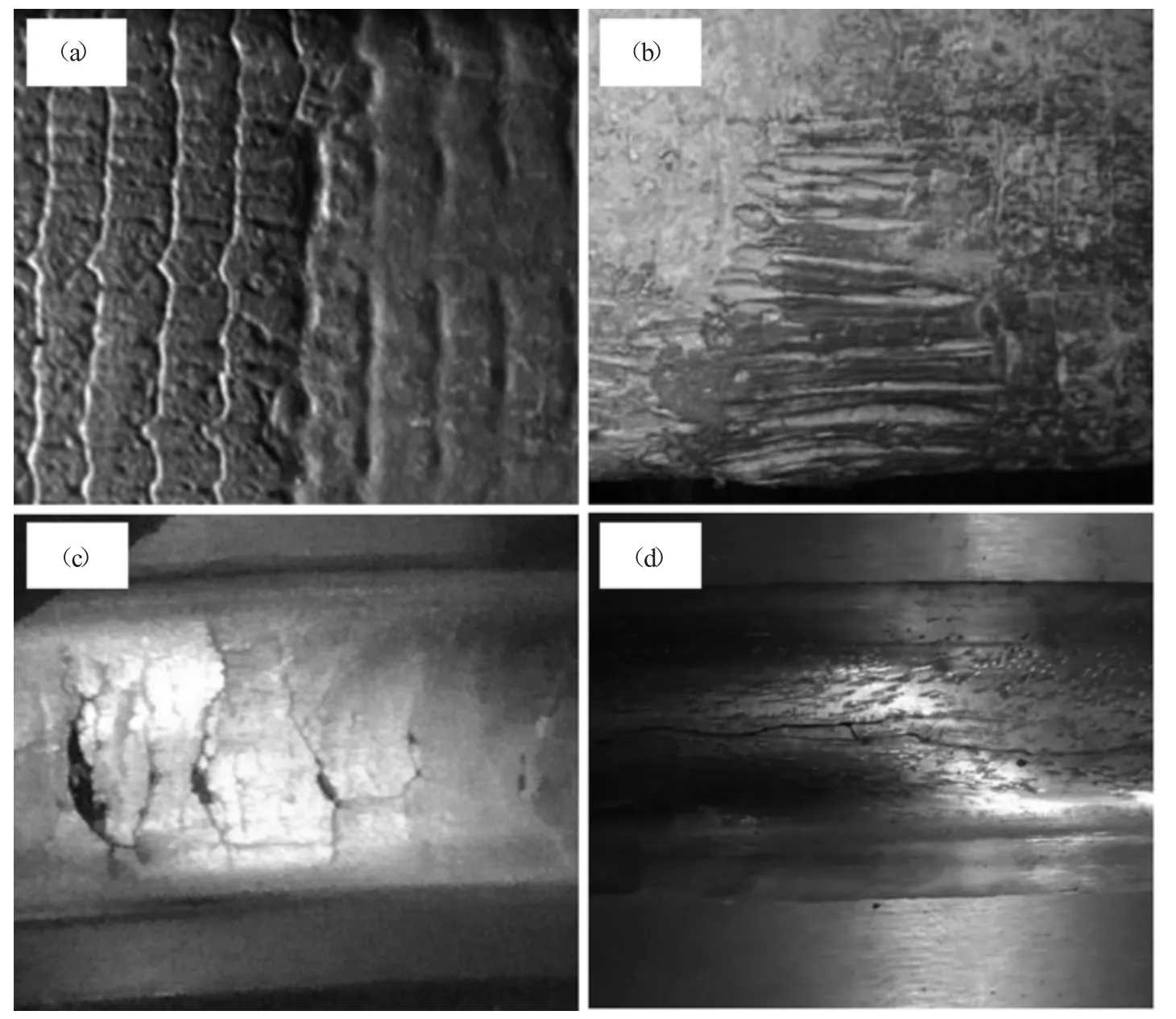

如图3a 所示,当轧制本体出现与轧制方向垂直的缺陷A,由于同一截面金属流速不同,轧制本体的条状缺陷在轧制压应力和拉应力的共同作用下变形形成非周期性点缺陷。例如,高碳钢在轧制小规格时,当粗轧冷却水过大,轧制本体的较深连铸振痕(图4a)延展性小而被拉伸撕裂形成鱼鳞状结疤。

如图3b 所示,当轧制本体出现与轧制方向平行的缺陷B,由于轧制方向金属流速不同,轧制本体的条状缺陷在轧制拉应力的作用下,变形形成多个不连续的小条状缺陷,并在后续的轧制过程中形成非周期性较小的点缺陷。例如,高碳钢在轧制大规格时,当连铸坯因加热温度高而在悬臂辊道上形成沿轧制方向的划伤(图4b),则在后续的轧制过程中形成位置相对固定的鱼鳞状结疤。

如图3c 所示,当轧制滚动体出现与轧制方向垂直的缺陷C(图4c),例如轧槽表面因热应力而剥落,轧制本体在轧制压应力下先形成与轧制方向垂直的周期性凸起条状缺陷C1,若后续无轧制道次,则为周期性条状凸块,反之,该条状缺陷沿用机理1 在后续轧制压应力和拉应力的共同作用下变形形成周期性点缺陷。

如图3d 所示,当轧制滚动体出现与轧制方向平行的缺陷D(图4d),例如辊环泄压,轧制本体在轧制压应力下先形成与轧制方向平行的周期性凸起条状缺陷D1,若后续无轧制道次,则为周期性条状凸块,反之,该条状缺陷沿用机理2 在后续轧制拉应力的作用下变形形成周期性点缺陷。

图3 点缺陷形成机理

图4 缺陷本体

3 线缺陷形成机理

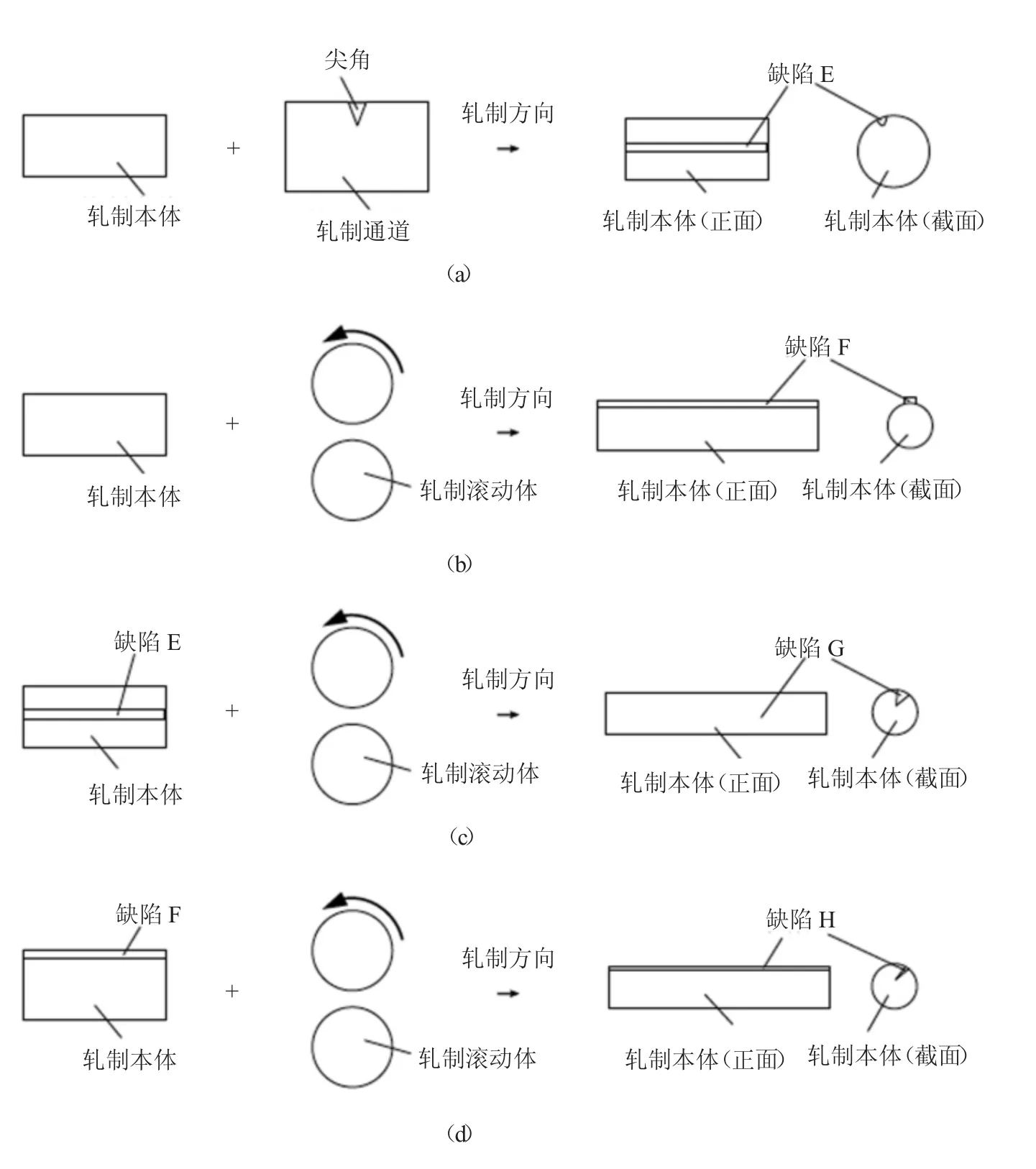

与点缺陷形成机理不同的是,线缺陷与轧制本体或轧制滚动体轧槽表面缺陷关联性较弱,线缺陷主要是由轧制装备不对中、单双边过充满等引起轧制本体的异常变形,变形后轧制本体若再次经过轧制,则形成隐性的线缺陷,例如折叠。根据缺陷形成位置不同,线缺陷基本上可以分为四种形成机理,其他情况可理解为演绎复合机理。

如图5a 所示,当轧制通道出现尖角时,如轧制线不对中、残留硬质物、异常磨损等,轧制本体与尖角接触并产生滑动摩擦,则在轧制本体的表面形成肉眼可见的凹槽。若后续无轧制道次,则轧制本体沿轧制方向具有深浅不一连续的线缺陷E。如图5c 所示,当轧制本体出现线缺陷E 时,在后续轧制过程中,类划伤缺陷被延伸且部分出现轧制愈合,则出现断续的不完全包裹的锯齿状缺陷G。例如,终轧前的活套或导卫上受力的导辊表面碎裂将可能出现上述缺陷。

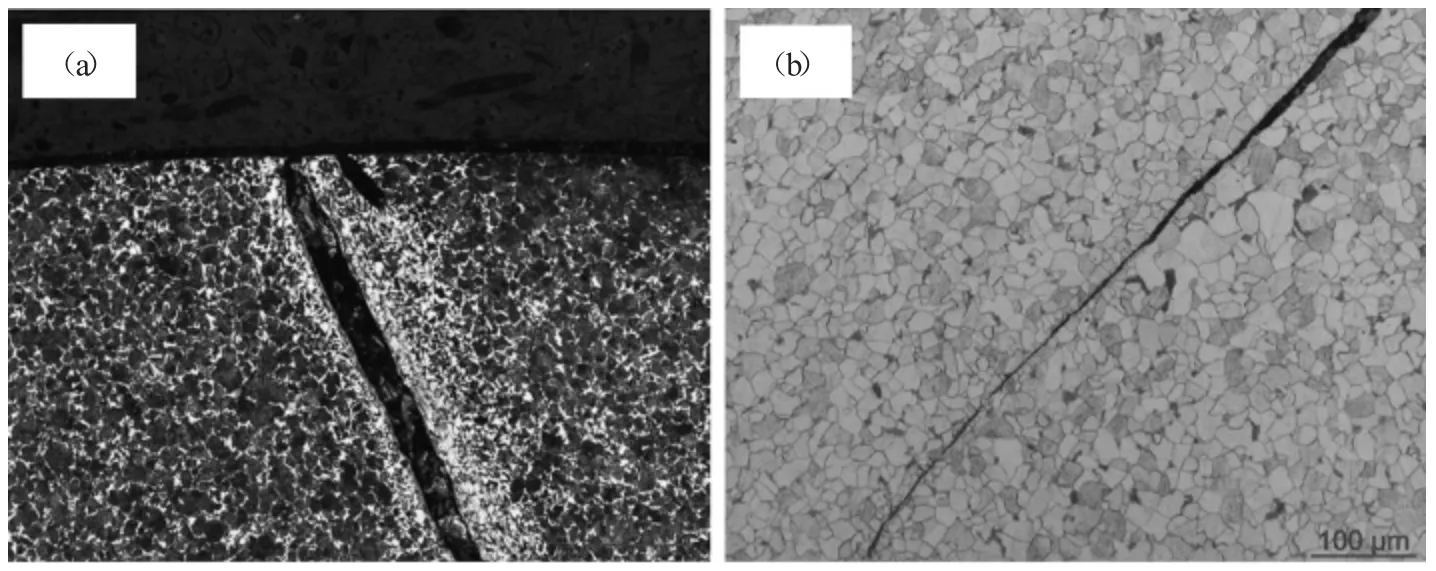

如图5b 所示,当过充满轧制、错辊轧制或旋转倒钢轧制时,轧制本体则从轧辊辊缝处向外挤压拓展,形成清晰的凸起。若后续无轧制道次,则轧制本体沿轧制方向具有单边或双边的线缺陷F。如图5d 所示,当轧制本体出现线缺陷F 时,在后续轧制过程中,类凸起被压入轧制本体,形成有一定角度的线性缺陷H,通常这类缺陷界面分明且非垂直方向,其中高碳钢缝隙两侧有脱碳或部分脱碳,缝隙中间有氧化铁杂质(图6a),低碳钢缝隙两侧的晶粒尺寸相对较小(图6b)。

图5 线缺陷形成机理

图6 线性折叠微观形貌

4 结论

(1)点缺陷是不连续表面缺陷,通常与基体连接,其具有周期性和非周期性两种形态。若轧制滚动体轧槽表面出现裂纹、剥落等应力疲劳,则在轧制过程中遗传产生周期性点缺陷,点缺陷周期间隔与对应工作辊径、终轧与对应轧制的线速度比成正比关系。

(2)线缺陷是连续缺陷,其具有半包裹状和全包裹状特征,包裹状缺陷最难检测,其界面分明且非垂直方向,其中高碳钢缝隙两侧有脱碳或部分脱碳,缝隙中间有氧化铁杂质,低碳钢缝隙两侧的晶粒尺寸相对较小。

(3)点缺陷主要是由轧制本体缺陷或轧制滚动体轧槽表面缺陷在轧制过程中变形引起的不连续缺陷。线缺陷主要是由轧制装备不对中、单双边过充满等引起轧制本体的异常变形后形成连续缺陷。因此,高速线材生产过程要重点监控钢坯表面质量、滚动体表面质量和轧制压下量等以及与轧材表面接触的相关冷却装置。