工业机器人在拔除浇冒口过程中的应用

2021-08-06徐宗平丁淑海冯勋波

徐宗平,丁淑海,冯勋波

(青岛鑫科机械科技有限公司,山东青岛 266400)

0 前言

工业机器人动作灵活、定位准确、不知疲倦,在各行业中不断被开发应用,特别是在高温、污染、高强度、高危险的劳动场合,越来越得到广泛应用,在降低工人劳动强度,减少安全事故的同时,提高了企业的经济效益。

在铸造行业,由于产品利润率低、环境恶劣(主要是粉尘太多),再加上投资较大,使用后保养、维修费用也高,铸造企业很少采用工业机器人来参与工作。除上述原因外,铸造产品还存在产品种类多、批量小、外形不一致、尺寸偏差大等因素,使得机器人应用于铸造生产线也存在一定难度。

但作为工业新秀的机器人,其使用优势是人类无法比拟的,特别是一些高端铸造生产线,有些恶劣的工作岗位不使用机器人代替人工确实可惜。青岛鑫科机械科技有限公司研发了一条自动化的V 法铸造生产线,根据用户浇冒口的特点,推荐使用了一款专用的拔浇口和冒口的机器人。

1 现有的拔除浇冒口方式

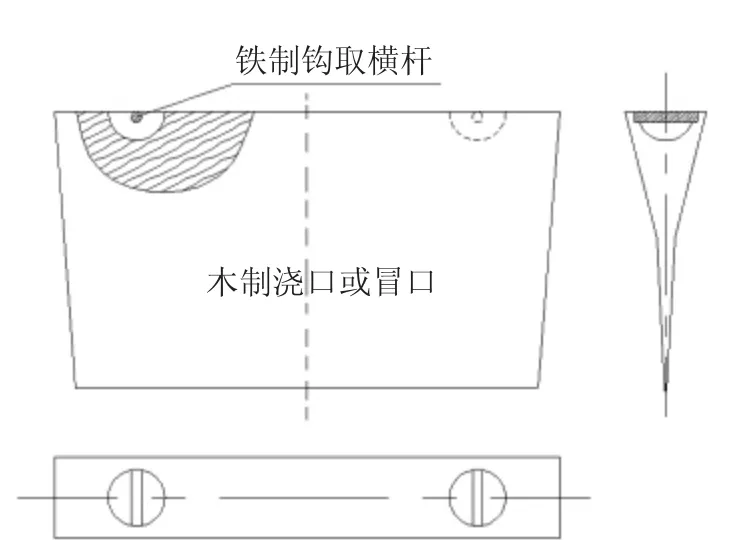

该用户铸件达30 种类型,浇口和冒口数量以及位置不统一,有的铸件一个浇口两个冒口,有的铸件一个浇口一个冒口;但浇口和冒口有一个共同特点是又扁又长,对称有两个钩取的横杆,如图1 所示。

图1 浇口和冒口样式

该用户当前是用人工拔除浇冒口,方法是做了两个小挠钩,双手手持挠钩,将挠钩插入浇冒口横杆处的凹窝中,转90°,使挠钩正好钩到横杆下方,双手同时用力提起,拔出后放置到旁边。经测试,用力在30kg~90kg 之间。有时一次不能提起,需要加大力气再次使劲提,再提不起来就需要将浇冒口水平晃动一下,使浇冒口发生松动,再拔出来。该用户原生产线生产效率为8 型/h,每型多的有3 个浇口和冒口,一小时共拔24 个浇冒口,其劳动强度之大,可想而知。

2 机器人拔除浇冒口

为了降低工人的劳动强度,提高生产线效率,向用户推荐使用工业机器人进行拔浇冒口。

首先机器人需完成的工作:(1)由于是V 法造型工艺,浇冒口是埋在砂子里面,上平面与砂平面相平,被2 层薄膜盖住,拔浇冒口前必须先将薄膜沿浇冒口边沿切开;(2)拿走切下的薄膜;(3)用专门夹具模拟人工勾住浇冒口横杆;(4)用足够大的力量将浇冒口提起来,放置到指定的位置。

其次机器人拔浇冒口存在的难点:(1)用户有近30 种制品,即30 种不同的浇冒口位置;(2)浇冒口插入后再加砂埋起来会有水平位置的偏差,最大偏移量达30mm;(3)由于是木制浇冒口,周围是石英砂,必须选择合适的刀具进行切割;(4)切下的薄膜采用什么方式拿到指定地点。

2.1 设计方案

通过走访用户,调研机器人生产厂家,确立了以下设计方案。

2.1.1 机器人的选择

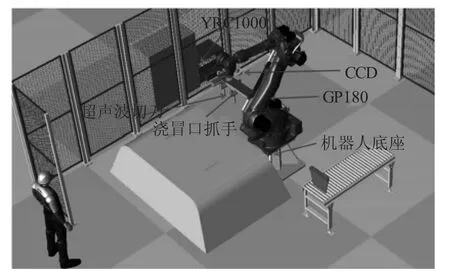

根据所需要完成的动作,选用6 轴垂直多关节型机器人;在拔浇冒口测试中得知最大拔起力为90kg,为防止试验的片面性,经与用户确认,机器人选择载荷180kg 的,如图2 所示。

图2 机器人样式

2.1.2 机器人夹具的设计

机器人厂家专门设计了一款夹具,该夹具有两个小钩,使用伺服电机带动两个小钩,使小钩间距可以按设定的程序调整间距;每个小钩的轴可以使用90°旋转汽缸推动旋转,如图3 所示。

图3 拔浇冒口的夹具

2.1.3 难题解决

(1)浇冒口位置偏差的解决策略:使用对位视觉相机,直接定位当前浇冒口位置。

(2)30 多种制品的解决策略:使用30 套程序,每套程序对应一种制品浇冒口。用户在更换模具时,在控制柜中选择更换的模具型号。如更换前生产线使用的是A、B、C 三种模具,系统便按A、B、C 三种的程序工作,如果将A 换成D,在总控程序中将A 换成D,机器人也同样会执行D 程序。

2.1.4 切膜

经过一系列试验,发现使用超声波切刀能够很好的将两层薄膜切开。切下薄膜之后,使用一台小型吸风机,将切下的薄膜吸附在吸盘上,转移到指定位置,关闭风机,薄膜掉落。

通过以上设计,实现了机器人取代人工拔浇冒口的工作,使该处高强度的人工劳动得以解放,而且工作效率更高。