一水硬铝石溶出预热套管结疤组成与表面性质间的关系

2016-08-05刘桂华周秋生齐天贵吴海文彭志宏李小斌

刘桂华,刘 鹏,周秋生,齐天贵,吴海文,彭志宏,李小斌

一水硬铝石溶出预热套管结疤组成与表面性质间的关系

刘桂华1,刘 鹏1,周秋生1,齐天贵1,吴海文2,彭志宏1,李小斌1

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 中国铝业股份有限公司广西分公司,平果 531400)

通过测定接触角、X射线衍射谱和元素含量,研究预热套管结疤组成和表面性质间的关系。结果表明:随着预热温度升高,结疤相中碱(Na2O)、二氧化硅、氧化铝和磷含量随之升高,氧化镁、二氧化钛、灼减量逐渐减少,氧化钙含量变化不明显;钛酸钙量减少,钠硅渣、水化石榴石量增多,且水化石榴石中二氧化硅系数增大,结疤的硬度增强;由于钠硅渣、水化石榴石、赤铁矿比钛酸钙的亲水性强,随着温度的升高,套管结疤的亲水性增强,疏水性减弱,因而,高温下更有利于生成更致密、难清理的结疤。加入有机添加剂,可以改变渣相的表面性质,为防止结疤提供新途径。

结疤;预热套管;表面性质;钠硅渣;钛酸钙;水化石榴石;有机添加剂

在我国高温(>250 ℃)、浓碱(Na2Ok>200 g/L)溶出一水硬铝石型铝土矿的过程中,矿石中几乎所有的杂质均在预热过程中发生反应而进入液相,在液相中许多杂质元素可生成溶解度很小的化合物而从溶液中析出,并在预热套管的固液界面上沉积而形成结疤[1-3]。结疤会使传热系数严重下降,管径减小,造成能耗和生产成本的显著增加[4-8]。因而,需迫切理解结疤机理,以提出延缓或消除结疤的措施。

为防止结疤,国内外对三水铝石、一水硬铝石型铝土矿或混和矿拜耳法矿浆预热套管结疤组成、结疤动力学以及结疤对传热的影响做了较多的研究[9-12]。NOBUYUKI等[13]对单流拜耳厂热交换器结疤的特征进行了研究,认为结疤中有无定形成份的铝硅相、Ca3Al2(OH)12、CaTiO3及浆液中的 DSP、赤铁矿、一水软铝石等,它们基于复杂机理而生成结疤;顾松青[14]对含不同矿物结疤原因进行了描述,初步论述了硅矿物、钛矿物、镁矿物的析出温度和结疤组成间的关系;黄芳等[15]和袁艺等[16]对平果铝厂结疤的性质进行了研究,认为预热温度在160 ℃以内时,结疤中90%成份是钠硅渣(水合铝硅酸钠),也有少量的羟基钛酸钙和赤铁矿等;周萍等[17]对管道化加热段结疤与传热规律进行了研究,认为结疤厚度大于0.5 mm时,传热速率会下降31.8%以上。同时,一些学者也提出了一些延缓、抑制结疤的方法,TIMOTHY等[18]提出可通过加入二氧化硅添加剂达到延缓结疤的目的;WU等[19]提出结疤形成速率模型,认为增强搅拌、提高流速可以减缓结疤;NAWRATH等[20]研究流速对结疤增长速率的影响,提出减小矿浆量、增大其流速可抑制结疤的方法。针对特定矿石、在确定流程和产能的前提下,上述延缓、抑制结疤的方法均难以大规模工业应用,主要是由于结疤不仅与结疤化合物溶解度、温度制度、操作工艺条件等有关,而且还与结疤的物相组成、结疤中主要物相的表面性质等密切相关,但遗憾的是这一方面的研究报道很少。

本文作者从预热管道结疤的表面性质入手,研究了工厂结疤组成、硬度、表面性质,阐明了不同预热段结疤性质的变化规律,再通过合成纯物质,测定其表面性质的变化规律,探索了加入添加剂改变其表面性质的可行性,这些结果可为延缓结疤技术的开发提供新思路。

1 实验

1.1 原料

铝酸钠溶液由工业级NaOH和工业级Al(OH)3配制而成,溶液组成:苛性碱c(Na2Ok)=220 g/L,苛性比ak=3.0。

结疤样品取自广西某氧化铝厂不同温度段下预热套管里的结疤。

一水硬铝石型铝土矿取自广西某氧化铝厂,主要成分是:Al2O355.21%、SiO25.46%、TiO23.21%、Fe2O313.54%(质量分数)。经磨细后,粒度均小于 74 μm。

钠硅渣(DSP):15 g分析纯高岭土在铝酸钠溶液(Na2Ok=220 g/L,ak=3.0)中高温(180 ℃,240 ℃)溶出5 h,浆液过滤洗涤、干燥,由X射线衍射谱进行物相分析,物相为水合铝硅酸钠。

水化石榴石:高岭土和氧化钙按摩尔比1:3在铝酸钠溶液(Na2Ok=220 g/L,ak=3.0)中高温(180 ℃,240 ℃)溶出5 h,过滤洗涤、干燥,物相经X射线衍射分析为水化石榴石。

钛酸钙:二氧化钛和氧化钙按摩尔比1:1在铝酸钠溶液(Na2Ok=220 g/L,ak=3.0)中高温(180 ℃,240 ℃)溶出5 h,过滤洗涤,干燥,物相经X射线衍射分析为钛酸钙。

1.2 矿浆预热

称取一定量的铝土矿和其他试剂,量取 100 mL铝酸钠溶液(Na2Ok=220 g/L,ak=3.0),一起加入至150 mL的钢弹中,再加入2个d 20 mm和4个d 10 mm的钢球以加强搅拌,钢弹密封后置于已升温至预定温度的高压群釜装置(熔盐为加热介质,控温精度±1 ℃)中进行实验并开始计时。反应至预定时间后,取出钢弹并用冷水快速冷却。浆液经真空抽滤,用开水充分洗涤滤饼得到渣相,渣相置于干燥箱(100±5) ℃内烘干4 h,然后进行接触角测试。

1.3 分析方法

结疤样品经盐酸分解后,采用容量法分析其中Na2O、Al2O3浓度;采用硅钼蓝分光光度法分析其中SiO2浓度;并利用WFX-210原子吸收分光光度计(北京瑞丽分析仪器有限公司生产)分析其中CaO、MgO、TiO2、磷浓度。室温下对结疤样品进行莫氏硬度测定[21]。利用D/MAX2500X型X射线衍射分析仪(日本株式会社理学生产)进行物相分析;并在室温下利用CL200B型接触角测定仪(上海梭伦信息科技有限公司生产)采用悬滴法测定结疤和结疤主要物相的接触角,然后用Owens二液法[22]估算出相应的表面自由能。

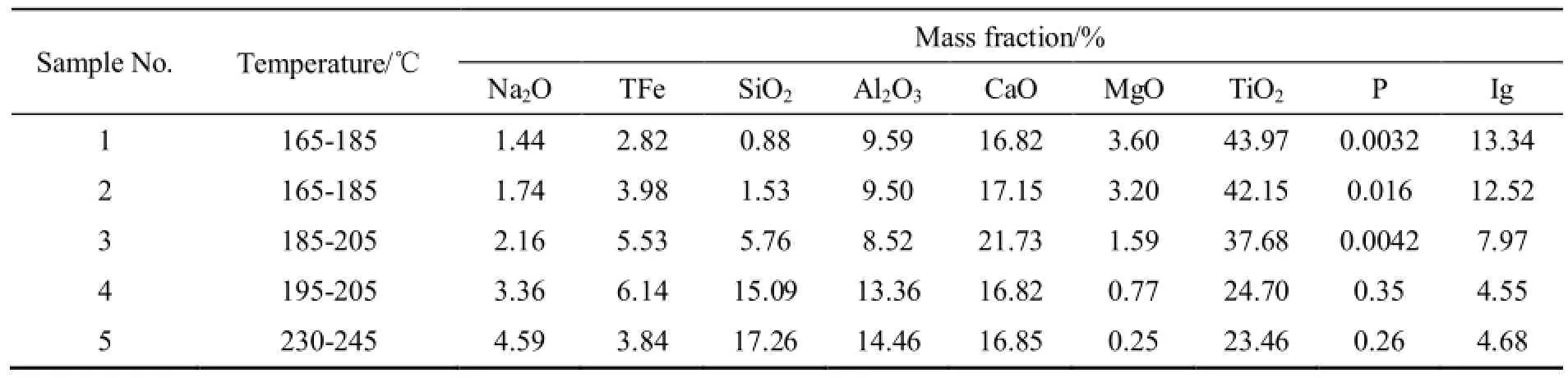

表1 不同温度下结疤的化学成分组成Table 1 Composition of scale formed at different temperatures

2 结果与讨论

2.1 结疤化学成分分析

对不同温度段预热套管内的结疤样进行化学成分分析,结果如表1所列。

由表1可看出:随着矿浆预热温度的升高,结疤中碱(Na2O)、二氧化硅、氧化铝和磷等含量升高;而氧化镁、二氧化钛、灼减量等逐渐减少;总铁含量先升高,后降低;但氧化钙含量变化不明显。这与文献[23]结果不同,可能与近年来该厂铝土矿品位降低有关。

据文献[13-14]报道,结疤中的物相可能为钠硅渣、钛酸钙、水化石榴石等。为进一步分析结疤中物相含量变化规律,基于表1中元素含量计算了元素间的质量比或分子比,结果见表2。

结合表1和表2可以看出,随着矿浆预热温度的升高,结疤中铝硅质量比降低,但氧化铝、二氧化硅含量显著增多,再结合结疤中Na2O含量变化,可以认为是结疤中钠硅渣量增多。而结疤中钙钛摩尔比逐渐升高,二氧化钛含量显著降低,表明高温下钛酸钙量减少。同时,结疤中钙硅摩尔比降低,但氧化铝、二氧化硅含量增多,氧化钙含量变化不明显,也意味着水化石榴石含量增多。除此之外,结疤中镁硅摩尔比减少,主要原因是由于高温下氢氧化镁溶解度减少[14],且生成含镁的铝硅酸盐[24]稳定性可能比水化石榴石的差。

表2 不同温度下结疤的元素质量比和摩尔比Table 2 Mass or molar ratio of element in scale formed at different temperatures

2.2 结疤物相分析

对不同温度段预热套管内的结疤样品进行 XRD分析,结果如图1所示。

图1 不同温度区间结疤样品的XRD谱Fig. 1 XRD patterns of scale formed at different temperatures: (a) 260 ℃; (b) 230-245 ℃; (c) 185-205 ℃; (d) 165-185 ℃

由图1可以看出,在165~185 ℃间,结疤中主要有钠硅渣、钛酸钙和含镁石榴石等。其中钠硅渣是以钙霞石结构形式存在,镁是以类似水化石榴石(Ca0.2Mg6(SiAl)8O20(OH)4∙4H2O)的形式存在。在高温度段(约260 ℃),结疤物相中除含上述3种化合物外,还含有少量赤铁矿、磷酸钙和水合硅酸钙。由于各物相特征峰可能存在重叠或有些物相特征峰十分明显,没有明显发现水化石榴石特征峰。

结合表1结疤的化学成分含量变化结果和图1结疤的XRD谱可以看出,在160~250℃间,随着温度的升高,结疤中钠硅渣、水化石榴石和赤铁矿含量增多,钛酸钙含量减少。

钠硅渣 的化学式 一般为Na2O∙Al2O3∙1.7 SiO2∙nH2O。假设渣中Na2O全部存在于钠硅渣中,结疤中剩余的 Al2O3、SiO2存在于水化石榴石(3CaO∙Al2O3∙xSiO2∙(6-2x)H2O)中,其中经计算CaO含量是过量的,则水化石榴石中二氧化硅饱和系数估算公式是:

式中:nA、nS分别为结疤相中原有的Al2O3、SiO2的物质的量;nADSP、nSDSP分别为钠硅渣中Al2O3、SiO2的物质的量。

将表1中Na2O、SiO2、Al2O3、CaO转换成各物质的物质的量,水化石榴石中二氧化硅饱和系数估算结果如表3所列。

表3 结疤相中水化石榴石二氧化硅饱和系数的估算结果Table 3 Stoichiometric coefficient of SiO2in hydrogarnet for scale formed at different temperatures

表3中结果表明,随着矿浆预热温度升高,水化石榴石中二氧化硅饱和系数从0.76升高到2.39,而水化石榴石稳定性与其二氧化硅饱和系数成正相关[25]。这表明随着温度升高,结疤中水化石榴石的稳定性越来越高。对比赤泥中水化石榴石二氧化硅饱和系数(0.8~1.2),结疤中水化石榴石二氧化硅饱和系数大很多,其主要原因是由于结疤中水化石榴石沉积在套管换热面上,其表面温度比矿浆温度高很多。

2.3 结疤硬度分析

为了进一步了解结疤的物理性质,表4所列为结疤样品硬度测试的结果。

表4 主要预热段结疤样品的硬度测定结果Table 4 Moh’s hardness of scale formed at different temperatures

从表4中可以看出,随着预热温度的升高,结疤的硬度逐渐增大。260 ℃后其相对硬度达到9,是非常坚硬、致密的结疤,这种结疤很难清理,这与工业生产上低温结疤相对易清洗、高温结疤难清理的实际情况相一致。结疤紧密沉积在套管的换热面上,主要与换热面的固液界面性质有关,因此对结疤表面性质的研究将有助于理解结疤形成机理。

2.4 结疤表面性质分析

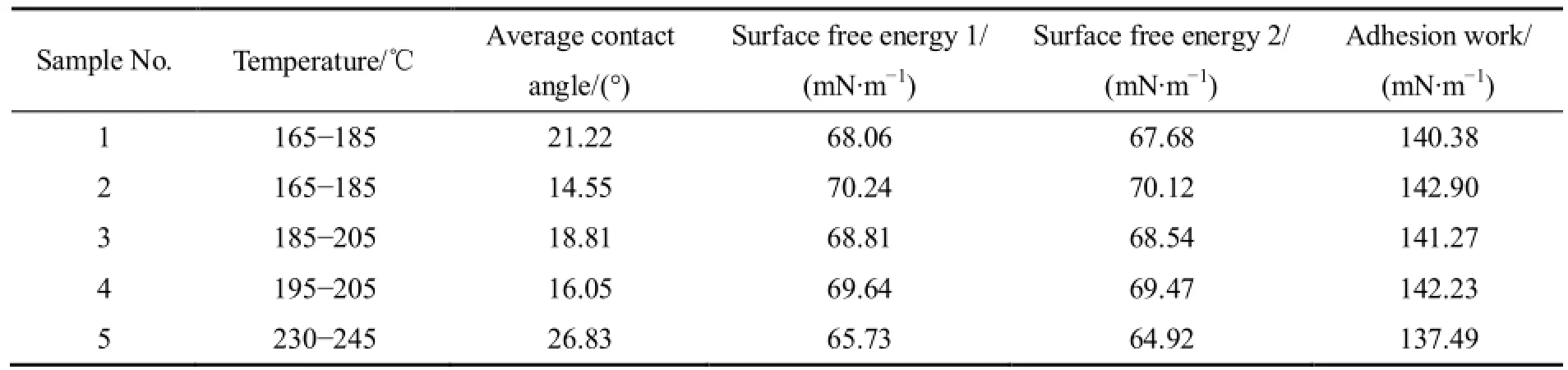

如上所述,难溶化合物从铝酸钠溶液中析出后,由于其原始粒径小、表面能高,因而在热力学上有易在界面上沉积以降低能量的趋势,从而不断沉积形成结疤,在此过程中结疤表面性质与亲水性钢质表面性质对结疤清理有密切关系。因此,可通过测定难溶物质的接触角并以此计算结疤的表面能,分析结疤的表面性质,为预防结疤提供理论依据。上述主要结疤样品表面性质的测定结果如表5和6所列。

从表5可以看出,以非极性的二碘甲烷为测试介质时,样品接触角较小(14°~27°)。除样品1外,较低温度下样品2~4结疤的接触角较小(<22°),而样品5的接触角较大(26.83°)。说明低温段结疤疏水性相对较强,而高温段结疤亲水性相对较强。

以亲水性甘油测定的结果(见表6)表明:低温段结疤的接触角大,结疤样品表面自由能低,疏水性相对较强;高温段结疤接触角小,表面自由能高,粘附功大,亲水性相对较强。对比表5的结果,接触角较大,结果更可信,且表5的结论与表6的结论基本一致。

总体来说,随着预热温度的升高,结疤的表面能升高,粘附功增大,结疤的亲水性增强。由于钢质套管内壁表面以致密氧化铁或氧化铁水合物为主,其具有较好的亲水性[28],因而在低温下析出疏水性的结疤相时,结疤难以致密沉积,结疤易清理;而高温下析出的结疤相亲水性强,易紧密吸附在亲水套管内壁上,结疤难以清洗。这些表面性质分析结果证明结疤的生成和清理难度与其表面性质成正相关。

表5 非极性测试介质(二碘甲烷)下结疤的表面性质分析结果Table 5 Surface properties of scale detected with diiodomethane

表6 极性测试介质(甘油)下结疤的表面性质分析结果Table 6 Surface properties of scale detected with glycerol

2.5 结疤中主要物相表面性质分析

套管中的结疤是各物相的混和物,因而表5和表6结疤表面性质是结疤中主要物相表面性质的综合体现。又由于在不同预热段,结疤中物相含量均是变化的,为进一步明确结疤过程中主要物相表面性质的变化规律,以钠硅渣、水化石榴石、钛酸钙和赤铁矿这4种物质为研究对象,进一步细致分析结疤表面性质的变化规律。其中我们已研究过赤铁矿的表面性质[29]。同时,为了说明低温段和高温段结疤表面性质差异,研究了180 ℃和240 ℃条件下生成的钠硅渣、水化石榴石和钛酸钙的表面性质(见表7)。表7中rDS指固体色散力;rPS指固体极性力。其中固体极性力越大,说明该物质在液体中的溶剂化趋势越大,故用极性力与色散力之比(rP/rD)来表征物相的溶剂化趋势。

从表7中看出,以甘油为测试介质时,3种物质接触角从小到大的顺序是水化石榴石、钠硅渣、钛酸钙,说明钠硅渣、水化石榴石的亲水性较钛酸钙好。且随着温度的升高,钠硅渣、水化石榴石的接触角变化不明显;而钛酸钙的接触角增大,疏水性增强。以二碘甲烷为测试介质时,其结果与甘油测试结果相反,结论一致。结疤主要物相的溶剂化趋势(rP/rD)从小到大的顺序为钛酸钙、钠硅渣、水化石榴石,表面自由能按水化石榴石、钠硅渣、钛酸钙的顺序减小。随着温度的升高,钠硅渣、水化石榴石的极性力、极性力与色散力之比(rP/rD)变化较小,而钛酸钙的极性力降低4 mN/m,极性力与色散力之比降低0.12,说明温度对钠硅渣、水化石榴石溶剂化趋势影响较小,而对钛酸钙溶剂化趋势影响较大,主要原因是低温下可生成羟基钛酸钙,而高温下会生成钛酸钙[4]。

综上所述,钠硅渣、水化石榴石亲水性好于钛酸钙,钛酸钙疏水性相对较强;温度对钠硅渣和水化石榴石表面性质影响不明显,而温度升高促使钛酸钙更疏水。结合表2的结果可知:随着温度升高,预热套管结疤中相对疏水性物质钛酸钙含量不断减少,而不断增多的相对亲水性的钠硅渣和水化石榴石使结疤中粒子紧密沉积,硬度增大。由文献[29]可知,铁矿物在 260 ℃下存在形式为赤铁矿,极性力增大 4.02 mN/m,极性力与色散力之比增大0.12,表面能增大,结疤相对亲水性增大,也会导致结疤清洗困难。

2.6 添加剂对结疤表面性质的影响

通过加入有机添加剂尝试改变渣相的表面性质,以探索延缓结疤或防止结疤的可能性。模拟矿浆组成,以铝土矿、铝酸钠溶液为原料,分别在180 ℃和240 ℃预热,测定形成渣相的表面性质,其结果如表8所列。

从表8中可以看出,与空白(未加添加剂)样对比,矿浆中添加B35预热后的渣相,以甘油为测试介质时,在 180 ℃时接触角增大,而 240 ℃时接触角减小;180 ℃时的渣相极性力与色散力之比减少了0.09,表面能降低3 mN/m,而240 ℃的渣相极性力与色散力之比增大了0.14,表面能增加了4.7 mN/m,说明添加剂B35可以改变预热渣相的表面性质,且在低温下使渣相疏水性增强,亲水性减弱;在高温下使渣相亲水性增强,疏水性减弱。加入添加剂TSC后,以甘油为测试介质时,180 ℃时的接触角减小,240 ℃时的接触角增大;180 ℃的渣相极性力与色散力之比增加了0.15,表面能增加了11 mN/m,而240 ℃的渣相极性力与色散力之比减少了0.09,表面能减少了4 mN/m,从而180 ℃相对亲水性增强,240 ℃相对疏水性增加。这些结果说明,添加剂TSC、B35都可以改变渣相的表面性质,且添加剂 TSC处理后的渣相的性质改变与添加剂 B35相反。这些探索结果表明,有可能通过改变固相表面性质来达到延缓结疤的目的,深入的研究仍在进行中。

表7 结疤中主要物相的表面性质测定结果Table 7 Surface properties of DSP, hydrogainet and calcium titanate

表8 添加剂对渣相表面性质的影响Table 8 Influence of additives on the surface properties of sediments

Note: ρ(Na2OK) is 220 g/L; aKis 3.0; concentration of CaO is 8%; concentration of B35 is 0.05 g/L; concentration of TSC is 0.01 g/L.

3 结论

1) 随预热温度升高,结疤相中碱(Na2O)、二氧化硅、氧化铝和磷含量升高;而氧化镁、二氧化钛、灼减量逐渐减少;且总铁含量先升高,后降低;氧化钙含量变化不明显。钛酸钙量减少,钠硅渣、水化石榴石量增多,且水化石榴石中二氧化硅系数增大,同时,结疤的硬度增大。

2) 随着预热温度的升高,套管结疤的亲水性增强,疏水性减弱;而结疤中钠硅渣、水化石榴石比钛酸钙更亲水;随温度升高,表面能增大,钠硅渣和水化石榴石亲水性增强,这些物质在套管固液界面更致密沉积,导致结疤硬度增大、清理更难,同时,也证实了套管内结疤清理难度与结疤中主要物相表面性质密切相关。

3) 加入有机添加剂B35和TSC后,预热渣相溶剂化趋势在180 ℃和240 ℃显示出不同的性质,说明添加剂可改变渣相的表面性质。

REFERENCES

[1]杨重愚. 氧化铝生产工艺学[M]. 北京: 冶金工业出版社,1993: 61-63. YANG Zhong-yu. Technology of alumina production[M]. Beijing: Metallurgical Industry Press, 1993: 61-63.

[2]DUDEK K, JONES F, RADOMIROVIC T, SIMITH P. The effect of anatase, rutile and sodium titanate on the dissolution of boehmite and gibbsite at 90 ℃[J]. International Journal of Mineral Processing, 2009, 93(2): 135-140.

[3]GU Song-qing, YIN Zhong-lin, ZHOU Hui-fang. Behaviour of some additives in Bayer digestion process of diasporic bauxite[C]//Light Metals. Warrendale, Pennsylvania: TMS, 1992: 27-33.

[4]LI Xiao-bin, ZHOU Qiu-sheng, WANG Hao-yu, PENG Zhi-hong, LIU Gui-hua. Hydrothermal formation and conversion of calcium titanate species in the system Na2O-Al2O3-CaOTiO2-H2O[J]. Hydrometallurgy, 2010, 104(2): 156-161.

[5]YIN Zhong-lin, GU Song-qing. The influence of lime addition amount on scaling rate in preheating process of diasporic bauxite slurry[C]//Light Metals, Warrendale, Pennsylvania: TMS, 2001: 139-142.

[6]尹中林, 顾松青.石灰添加方式对一水硬铝石型铝土矿浆预热过程结疤的影响[J]. 中国有色金属学报, 2001, 11(5): 910-914. YIN Zhong-lin, GU Song-qing. Influence of lime adding method on scaling process in Bayer preheating process of diasporic bauxite slurry[J]. The Chinese Journal of Nonferrous Metals,2001, 11(5): 910-914.

[7]尹中林, 顾松青, 毕诗文. 双流法预热条件下铝土矿浆中杂质矿物的反应行为[J]. 中国有色金属学报, 2005, 15(2): 310-315. YIN Zhong-lin, GU Song-qing, BI Shi-wen. Reaction behavior of impurity minerals in bauxite slurry in preheating process condition of two stream process of diasporic in China[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(2): 310-315.

[8]尹中林, 毕诗文, 顾松青. 铝土矿中含钛矿物在矿浆预热过程中反应动力学研究[J]. 矿冶工程, 2005, 7(4): 54-57. YIN Zhong-lin, BI Shi-wen, GU Song-qing. Study of reaction kinetics of Ti-containing minerals in preheating process of bauxite slurry[J]. Mining and Metallurgy Engineering, 2005,7(4): 54-57.

[9]袁华俊, 黄 芳, 李琴琴, 项 阳, 袁 艺. 高压溶出过程结疤的分类与危害[J]. 贵州工业大学学报(自然科学版), 2002,31(5): 16-21. YUAN Hua-jun, HUANG Fang, LI Qin-qin, XIANG Yan,YUAN Yi. The classification and hazard of scale in the process of high-pressure digestion[J]. Journal of Guizhou University of Technology (Natural Science Edition), 2002, 31(5): 16-21.

[10]JANAS A M, JONES R, ZBIK M, ANDREA R G. Sodium aluminosilicate scale formation on steel substrates: Experimental design and assessment of fouling behavior[C]// Light Metals. Warrendale, Pennsylvania: TMS, 2003: 25-34.

[11]YAMADA K, YOSHIHARA M, TASAKA S. Properties of scale in Bayer Process[C]//Light Metals. Warrendale, Pennsylvania: TMS, 1985: 223-235.

[12]SUSS A G, PAROMOVA I V, GABRIELYAN T N,SNURNITSYNA S S, PANOV A V, LUKYANOV I V. Tube digesters: Protection of heating surfaces and scale removal[C]// Light Metals. Warrendale, Pennsylvania: TMS, 2004: 137-142.

[13]NOBUYUKI K, LINA S, XU Ning, LI Jun, ANDREA R G. Characterisation of single-stream Bayer plant heat exchanger scale[J]. Hydrometallurgy, 2016, 159: 75-86.

[14]顾松青, 尹中林. 一水硬铝石铝土矿在拜耳法强化溶出新工艺中的结疤行为[C]//湿法冶金第三届国际会议论文集. 昆明:北京万国学术出版社: 1998. GU Song-qing, YIN Zhong-lin. Scaling process in bayer preheating and digestion of diasporic bauxite slurry[C]// Proceeding of the third international conference on hydrometallurgy(Ichm’98). Kunming: Beijing International Academic Press, 1998.

[15]黄 芳, 袁华俊, 赵 飞, 王家伟. 平果铝高压溶出预热过程结疤性质研究[J]. 贵州工业大学学报(自然科学版), 2001,30(5): 18-22. HUANG Fang, YUAN Hua-jun, ZHAO Fei, WANG Jia-wei. Research on the scab’s character in preheating process of high pressure digestion of pingguo bauxite[J]. Journal of Guizhou University of Technology (Natural Science Edition), 2001, 30(5): 18-22.

[16]袁 艺, 黄 芳, 刘华龙, 刘世荣, 马海珠. 高压溶出硅质结疤物的形态结构研究[J]. 矿物学报, 2014, 34(3): 421-426. YUAN Yi, HUANG Fang, LIU Hua-long, LIU Shi-rong, MA Hai-zhu. A research on morphology structure of siliceous scab in process of high pressure digestion[J]. Acta Mieralogica Sinica,2014, 34(3): 421-426.

[17]周 萍, 李旺兴, 周孑民, 吕子剑, 闫红杰, 孙剑峰. 管道化溶出生产过程中熔盐加热段结疤与传热规律的研究[J]. 轻金属, 2001(7): 20-22. ZHOU Ping, LI Wang-xing, ZHOU Jie-min, LÜ Zi-jian, YAN Hong-jie, SUN Jian-feng. Study of scaling in molten salt heating section and heat transfer law during tube digestion[J]. Light Metals, 2001(7): 20-22.

[18]TIMOTHHY L, JI Cui, KILDEA J D, SLINKMAN D H,RICHARD K, COLEMAN. Approach in controlling DSP scale in Bayer process. United States, US8029752B2[P]. 2011-10-04.

[19]WU J, LANE G, LIVK I, NGUYEN B, GRAHAM L, STEGINK D, DAVIS T. Swirl flow agitation for scale suppression[J]. International Journal of Mineral Processing, 2012, 112/113: 19-29.

[20]NAWRATH S J, KHAN M M K, WELSH M C. An experimental study of scale growth rate and flow velocity of a super-saturated caustic-aluminate solution[J]. International Journal of Mineral Processing, 2006, 80: 116-125.

[21]陈保华, 赵晓峰. 常用硬度的测试原理及表示方法[J]. 金属加工(热加工), 2008, 15: 69-70. CHEN Bao-hua, ZHAO Xiao-feng. Common hardness testing principle and representation[J]. Metal Forming, 2008, 15: 69-70.

[22]OWENS D, KWENDT R C. Estimation of the surface free energy of polymers[J]. Journal of Applied Polymer Science,1969, 13(8): 1741-1747.

[23]袁华俊, 黄 芳, 赵 飞, 王家伟. 平果铝高压溶出过程结疤形成影响因素探索[J]. 贵州科学, 2002, 20(3): 5-11. YUAN Hua-jun, HUANG Fang, ZHAO Fei, WANG Jia-wei. Research on the factors which affect the scab’s forming in the process of high pressure digestion of Pingguo bauxite[J]. Guizhou Science, 2002, 20(3): 5-11.

[24]刘桂华, 齐天贵, 田 侣, 周秋生, 彭志宏, 李小斌. 氧化镁在铝酸钠溶液脱硅中的反应行为[J]. 中国有色金属学报,2013, 23(7): 2055-2060. LIU Gui-hua, QI Tian-gui, TIAN Lü, ZHOU Qiu-sheng, PENG Zhi-hong, LI Xiao-bin. Reaction behavior of MgO in desilication process of sodium aluminate solution[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 2055-2060.

[25]李小斌, 徐华军, 刘桂华, 彭志宏, 周秋生, 刘云峰. 氧化铝孰料溶出过程中 SiO2的行为[J]. 过程工程学报, 2006, 6(3): 431-434. LI Xiao-bin, XU Hua-jun, LIU Gui-hua, PENG Zhi-hong,ZHOU Qiu-sheng, LIU Yun-feng. Behavior of SiO2during leaching process of alumina sinter[J]. The Chinese Journal of Process Engineering, 2006, 6(3): 431-434.

[26]ROBERT J, GOOD L A, GERIFALCO A. Theory for estimation of surface and interfacial energies[J]. Journal of Physical Chemistry, 1960, 64(5): 561-565.

[27]KWOK D Y, NEUMANN A W. Contact angle measurement and contact angle interpretation[J]. Advances in Colloid and Interface Science, 1999, 81(3): 167-249.

[28]谢巧玲, 陈文汨. 铝酸钠溶液中 S2-对低合金钢腐蚀行为的影响[J]. 中国有色金属学报, 2013, 23(12): 3462-3469. XIE Qiao-ling, CHEN Wen-mi. Effect of S2-on corrosion behavior of low alloy steel in sodium aluminate solution[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(12): 3462-3469.

[29]李小斌, 赵东峰, 章 宣, 刘桂华, 彭志宏, 周秋生. 赤泥主要物相的表面性质对其沉降性能的影响[J]. 中国有色金属学报, 2012, 22(1): 281-286. LI Xiao-bin, ZHAO Dong-feng, ZHANG Xuan, LIU Gui-hua, PENG Zhi-hong, ZHOU Qiu-sheng. Effect of surface property of main minerals in red mud on their sedimentation ability[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 281-286.

(编辑 王 超)

Relationship between composition of scale in pipe and surface property in preheating diasporic slurry process

LIU Gui-hua1, LIU Peng1, ZHOU Qiu-sheng1, QI Tian-gui1, WU Hai-wen2, PENG Zhi-hong1, LI Xiao-bin1

(1. School of Metallurgical and Environment, Central South University, Changsha 410083, China;

2. Guangxi Branch of Chalco, Pingguo 531400, China)

In order to inhibit scale’s formation, the relationship between composition of scale and its surface property was investigated by the analysis of contact angle, X-ray diffraction and elemental content of scale. The results show that, with the increase of preheating temperature, the contents of alkali soda, silica, alumina and phosphorus increase, but those of magnesia, titania and igloss reduces gradually, the content of calcium oxides almost remains unchangeable. Increasing temperature raises the content of sodium hydrate alumino-silicate and hydrogarnet, but reduces the content of calcium titanate in scale. Moreover, increasing preheating temperature not only increases the stoichiometric coefficient of SiO2in hydrogarnet, but also improves the Moh’s hardness of the scale. Because the hydrophilicities of sodium hydrate alumino-silicate, hydrogarnet and hematite are greater than that of calcium titanate, increasing temperature enhances scale’s hydrophilicity and declines scale`s hydrophobicity. Therefore, the elevated temperature is conducive to the formation of the compact scale due to the hydrophilicity of sodium hydrate alumino-silicate and hydrogarnet, leading to difficult removal of the scale. In addition, the surface properties of the scale can be changed by adding the organic additive, implying an available method to inhibit the formation of the scale.

scale; preheating pipe; surface property; sodium hydrate alumino-silicate; calcium titanate; hydrogarnet;organic additive

Project (51274242) supported by the National Natural Science Foundation of China; Project (2015CX001) supported by the Innovation-driven Plan of Central South University, China

date: 2015-09-16; Accepted date: 2016-01-22

QI Tian-gui; Tel: +86-731-88830453; E-mail: qitiangui@csu.edu.cn

1004-0609(2016)-05-1143-08

TF821

A

国家自然科学基金资助项目(51274242);中南大学“创新驱动计划”(2015CX001)

2015-09-16;

2016-01-22

齐天贵,讲师,博士;电话:0731-88830453;E-mail:qitiangui@csu.edu.cn