基于SolidWorks Simulation 的取件机械手爪体结构仿真和优化设计

2021-08-06刘开举赵林栋包艳青苑会清

刘开举,赵林栋,生 萍,包艳青,苑会清

(1.国机铸锻机械有限公司,山东济南 250306;2.山东女子学院,山东济南 250300;3.济南铸锻所检验检测科技有限公司,山东济南 250399)

0 引言

近年来,种类繁多、形式多样的机械手在众多领域得到了空前的发展和普及[1]。同样,在铸造领域,随着技术的发展和社会的进步,传统的依靠人工搬运铸件的方式已经不能满足现代化的铸造生产线高效率、高自动化、低劳动强度的要求,取件机械手则较好地缓解了这些矛盾,在一定范围内解决了这些问题。手爪作为直接抓取铸件的机械手部件,其结构的可靠性直接关系到机械手的使用效果,爪体的结构设计则成为机械手优劣的关键。本文选取竖直状态下的手爪为研究对象,对爪体进行静力学分析,并根据分析结果进行结构优化。

1 手爪的结构组成

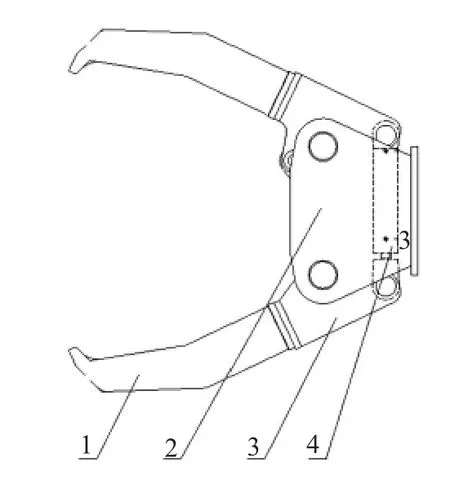

手爪部件采用油缸驱动两个爪体完成抓取铸件的工作。包括爪体、基座、爪臂、油缸等部分,爪体与爪臂连接,爪臂与基座通过铰接方式连接,油缸与爪臂分别通过铰接方式相连。手爪的结构如图1 所示。

图1 手爪的结构

2 爪体有限元模型的建立

SolidWorks 公司成立于1993 年,1995 年推出第一套SolidWorks 三维机械设计软件。SolidWorks软件是基于Windows 开发的三维CAD 系统,使用了Windows OLE 技术、直观式设计技术、先进的parasolid 内核以及良好的与第三方软件的集成技术。SolidWorks 软件功能强大,组件繁多,能够提供不同的设计方案、减少设计过程中的错误,并且提高产品质量。在强大的设计功能和易学易用的操作协同下,使用SolidWorks 软件,整个产品设计是百分之百可编辑的,零件设计、装配设计和工程图之间是全相关的。其易用、稳定和创新三大特色使设计师大大缩短了设计时间,产品快速、高效地投向了市场。

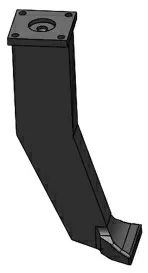

本文主要研究爪体的结构性能,采用Solid-Works 软件对爪体进行三维建模。结合有限元分析的理论和软件的分析步骤,对爪体的三维模型进行简化处理,获得准确的有限元模型,避免在仿真分析的过程中出现应力集中现象。主要方法包括细小部位简化和局部处理等,将爪体不影响分析结果的边角、圆角以及安全区域的细小构造修改掉。依据此思路,将爪体的三维模型进行简化。简化后的爪体三维模型如图2所示。

图2 简化后的爪体三维模型

3 爪体结构的有限元分析

有限元法(FEM,Finite Element Method)是一种为求解偏微分方程边值问题近似解的数值技术。求解时对整个问题区域进行分解,每个子区域都成为简单的部分,这种简单部分就称作有限元。有限元分析(FEA,Finite Element Analysis)是利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟。利用简单而又相互作用的元素(即单元),就可以用有限数量的未知量去逼近无限未知量的真实系统。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段[2]。

SolidWorks Simulation 是一个与 SolidWorks完全集成的设计分析系统。SolidWorks Simulation提供了单一屏幕解决方案来进行应力分析、频率分析、扭曲分析、热分析和优化分析。为了体现设计仿真一体化的解决方案,在无缝集成界面做了创造性的改变,将仿真界面,仿真流程无缝融入到SolidWorks 的设计过程中。SolidWorks Simulation节省了搜索最佳设计所需的时间和精力,可大大缩短产品上市时间[3]。

3.1 单元的选择和网格的划分

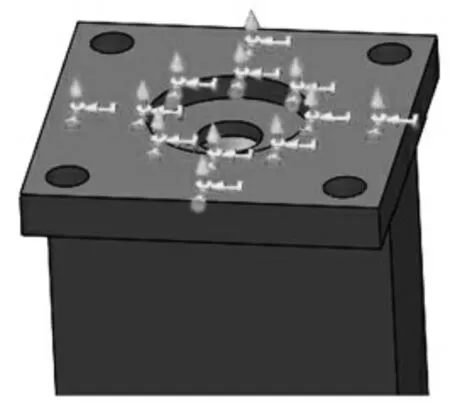

根据SolidWorks Simulation 的软件特点,其模块中有5 种单元类型:一阶实体四面体单元、二阶实体四面体单元、一阶三角形壳单元、二阶三角形壳单元和横梁单元[4]。由于本文所研究的爪体为实心体结构,故选用二阶实体四面体单元。根据爪体的结构,同时兼顾运算的准确度和效率,选用粗细配合的高品质标准网格进行划分,对重点部位采用小尺寸单元网格,非关键受力部位采用大尺寸单元网格进行网格划分,中间通过自动过渡方式衔接。经过本步骤处理的爪体有限元模型的网格细节如图3 所示,划分的网格如图4 所示。

图3 爪体有限元模型的网格细节

图4 爪体网格划分模型

3.2 材料属性

爪体为铸件形式,材料选择为QT900-2,力学性能好。材料的密度为ρ=7.3×103kg/m3,泊松比μ=0.27,弹性模量E=1.9×1011N/m2,屈服极限σs=6×108N/m2。该结构的重量为137kg。

3.3 载荷施加的原则和方法

选择手爪张开时的状态,此时爪体所受载荷最大,把集中力施加到爪体的端部,即与铸件接触的部位。由于静态时爪体主要受到油缸驱动的外力作用,忽略偏载作用,爪体只受到X、Y 两个方向的载荷。基于上述设定,对爪体施加外力,模拟真实受力状态。根据手爪的实际结构计算,爪体端部与铸件的接触面受到朝向爪体本体的方向的力,力的大小约为16kN,如图5 所示。

图5 爪体受到的载荷示意图

3.4 边界条件

根据结构特点和安装方式,可以近似地将爪体与爪臂看作是通过二者的连接板连接在一起,即对爪体的连接板安装面通过固定的方式进行约束,限制了爪体安装面的各方位动作。爪体收到的约束情况如图6 所示。

图6 爪体受到的约束情况

3.5 运行分析

通过上述步骤,依次完成了爪体的有限元建模、材料设定、加载、添加约束等工作,将对其进行仿真运算[5]。通过SolidWorks Simulation 的软件的运行算例功能完成运算,仿真结果如下:

爪体的von Mises 应力分布云图如图7 所示。出现的最大von Mises 应力值为2.757×107Pa,最大von Mises 应力出现的部位是连接板与爪体主体的过渡部位,而爪体中间的实心部位的von Mises 应力最小。由于爪体材料QT900-2 的屈服极限为6×108Pa,可以得出2.757×107Pa<6×108Pa,且远远小于屈服极限,即爪体的最大von Mises 应力值在QT900-2 的屈服极限范围内,因此爪体的强度特性满足要求。

图7 爪体的von Mises 云图

爪体的合位移分布云图如图8 所示。最大的合位移数值为0.3786mm,出现在爪体的端部,该位移相对于爪体的尺寸是非常微小的,因此该结构满足要求。

图8 爪体的合位移云图

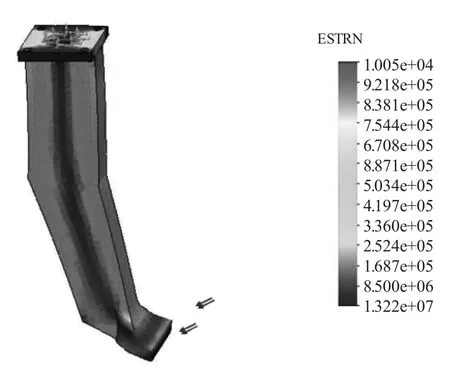

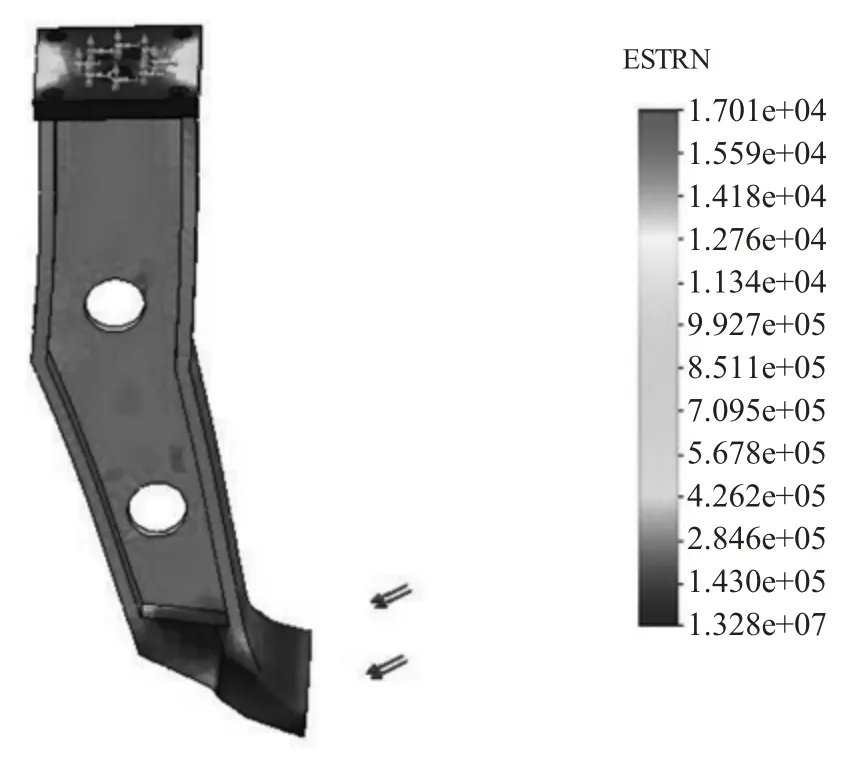

爪体的应变分布云图如图9 所示。最大的应变数值为1.005×10-4,出现在连接板与爪体主体的过渡部位,该应变是非常微小的。

图9 爪体的应变云图

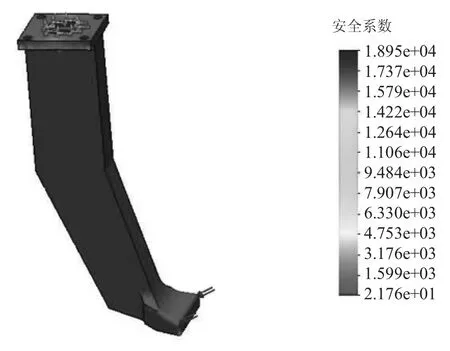

爪体的安全系数分布云图如图10 所示。最小的安全系数数值为21.76,安全系数整体较大,说明该结构比较安全。

图10 爪体的安全系数云图

综上所述,通过对爪体的von Mises 应力、合位移、应变、安全系数的仿真结果分析,本结构设计的比较安全,虽然局部出现了最大von Mises 应力,但相比于材料的屈服极限,是非常微小的。该结构的变形量也是非常微小的,安全系数相对较大。整体来看,该结构满足设计要求。

4 爪体的结构优化

根据上一节的仿真结果分析来看,爪体的原结构设计较为可靠,安全系数较高,虽然能满足设计要求,但也存在着一些问题,比如材料消耗较多导致成本增加,机构较为笨重导致自重偏大,中间部位受力很小无需过厚的材料。因此,提出以下优化建议:对爪体中间部位减薄设计,减轻重量,优化后的爪体重量为64kg。优化设计后的爪体结构三维模型如图11 所示。

图11 优化后的爪体三维模型

根据上节的仿真流程和步骤,在同等条件下,通过SolidWorks Simulation 软件对优化后的爪体进行力学性能仿真分析,得出优化后的爪体的仿真结果如下。

爪体的von Mises 应力分布云图如图12 所示。出现的最大von Mises 应力值为4.71×107Pa,最大von Mises 应力出现的部位是连接板与爪体主体的过渡部位。由于爪体材料QT900-2 的屈服极限为6×108Pa,可以得出4.71×107Pa<6×108Pa,远远小于屈服极限,即爪体的最大von Mises 应力值在QT900-2 的屈服极限范围内,因此爪体的强度特性满足要求。

图12 优化后爪体的von Mises 云图

爪体的合位移分布云图如图13 所示。最大的合位移数值为0.701mm,出现在爪体的端部,该位移相对于爪体的尺寸是非常微小的,因此该结构满足要求。

图13 优化后的爪体的合位移云图

爪体的应变分布云图如图14 所示。最大的应变数值为1.701×10-4,出现在连接板与爪体主体的过渡部位,该应变是非常微小的。

图14 优化后的爪体的应变云图

爪体的安全系数分布云图如图15 所示。最小的安全系数数值为12.74,安全系数整体较大,说明该结构比较安全。

图15 优化后的爪体的安全系数云图

综上所述,通过对优化后的爪体的von Mises应力、合位移、应变、安全系数的仿真结果分析,优化后的爪体结构设计比较安全,同样虽然局部出现了最大von Mises 应力,但相比于材料的屈服极限,是非常微小的。该结构的变形量也是非常微小的,安全系数相对较大。整体来看,该结构满足设计要求。

对比原始设计的爪体结构,重量由137kg 减小到64kg,减重比例达到53%,减重效果显著,节约了成本,达到了优化设计的目的。

5 总结

通过SolidWorks Simulation 软件对爪体的有限元分析,成功获得了结构的力学性能,并发现了原始结构设计的不合理部位。根据仿真分析的结果,有针对性地提出了优化设计建议,通过再次对优化后的爪体结构的有限元分析,得出优化后的结构同样满足设计要求。不仅提高了设计的效率,缩短了研发周期,也极大地降低了成本,为物理样机的试制提供了理论依据,为设计人员提供了直观的设计方法。根据实际生产需要,还可以在爪体的端部安装耐高温和耐磨的夹持块,即保护了铸件,又可以实现定期更换来保护爪体长久使用的目的。