致密砂岩气藏一体化压裂液体系研究及应用

2021-08-04李凌川

李凌川

(中国石化华北油气分公司石油工程技术研究院,河南 郑州 450007)

大牛地气田是中国首个实现致密砂岩气藏水平井整体有效开发的边际气田[1-2],累计产气量已超过300亿m3。目前气田已整体进入递减阶段,剩余经济可采储量的开发难度逐年增大[3-4]。为进一步扩大储层改造体积,充分释放单井产能,气田开展了混合水压裂先导试验,并取得了一定效果[5]。然而,大牛地气田滑溜水和胶液体系是分开配液,需要添加杀菌剂、助排剂、防膨剂等多种添加剂,增加了压裂液体系内部不配伍的风险因素,压裂液质量控制难度大;并且采用先配后用的方式,需要在压裂施工现场布置大量的储液罐,耗费大量的人力、物力,而且储液罐占用井场空间,影响施工安全。

近年来,利用反相微乳液聚合制备的聚丙烯酰胺类聚合物具有相对分子质量高、可在水中均匀分散并快速溶胀等特点[6-7],在页岩气压裂中用于制备滑溜水+胶液一体化稠化剂已见报道[8-10],但不同于页岩气压裂段塞式加砂、低砂比、小粒径的特点[11-12],致密砂岩气压裂改造对裂缝导流能力和储层保护方面的要求更高[13],而适用于该种气藏特征的一体化压裂液体系研究较少。为解决以上问题,笔者采用反相乳液聚合反应制备了一种新型乳液稠化剂,通过调整乳液稠化剂浓度,实现滑溜水和胶液一体化在线混配、高强度高砂比连续加砂,压裂规模更大、储层伤害更低,简化了配液工序,提高了作业效率。

1 实 验

1.1 试剂与仪器

丙烯酰胺(AM),工业级,山东得顺源石油科技有限公司;丙烯酸(AA),工业级,济南世纪通达化工有限公司;碳酸甘油酯(GC)、全氟丙烯酸酯,工业级,上海吉至生化科技有限公司;2-丙烯酰胺基-2-甲基丙磺酸(AMPS),工业级,荣晟新材料化工有限公司;烷基酚聚氧乙烯(10)醚(OP-10)、山梨醇酐油酸酯(SP-80),工业级,江苏省海安石油化工厂。

GM-3C型管路摩阻测试仪,南通仪创实验仪器有限公司;ZNN-D6六速旋转黏度计,青岛恒泰达机电设备有限公司;MARS-Ⅲ高温高压强酸流变仪,德国赛默飞;JYW-200A表/界面张力仪,承德鼎盛试验机检测设备有限公司;PXWSN-265B乌氏黏度计,上海平轩科学仪器有限公司。

1.2 乳液稠化剂的制备

按质量分数将1%全氟丙烯酸酯、5%AA、3%OP-10、6%SP-80和30%GC混合并搅拌均匀,得到油相溶液;将5%AM、5%AMPS、5%氯化铵和30%蒸馏水混合搅拌均匀,得到水相溶液;将油相溶液加入到三口烧瓶中,并置于30 ℃的恒温水浴槽中,不断搅拌;将水相溶液缓慢滴入到油相溶液中,使其充分乳化,配制成油包水反相乳液基液;向反相乳液基液通入氮气高速搅拌除氧,搅拌30 min后,再将0.04%过硫酸铵+0.02%亚硫酸氢钠水溶液滴入三口烧瓶中并密闭;在30 ℃下催化引发反应14~16 h,用碳酸钠调节pH值为6~7,最终得到乳液稠化剂DNFS-1。

2 结果与讨论

2.1 乳液稠化剂性能评价

2.1.1 溶解性与降阻性

配制0.1%的DNFS-1水溶液,采用管路摩阻测试仪在室温、30 L/min排量下循环测试溶液的降阻率,结果如图1所示。由图1可以看出,随着循环时间的增加,溶液的摩阻迅速下降,降阻率迅速增大。根据标准[14],得出0.1%DNFS-1稠化剂在清水中的溶解时间为20 s,远低于标准中关于粉剂类降阻剂连续混配滑溜水的溶解时间(≤5 min)。说明DNFS-1具有较好的溶解性和降阻性能,可以作为配制滑溜水压裂液的降阻剂。

图1 滑溜水降阻率测试曲线

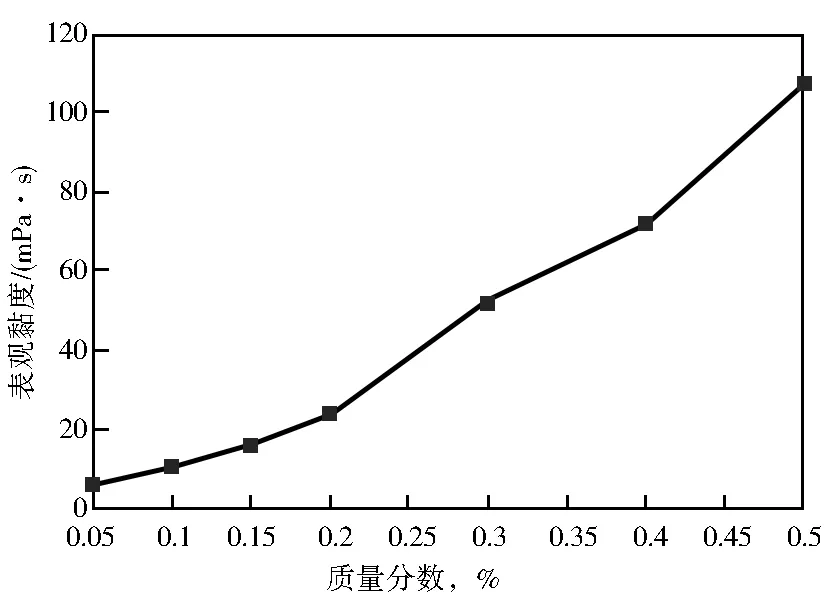

2.1.2 增黏性能

DNFS-1水溶液表观黏度与质量浓度的关系如图2所示。从图2可以看出,随着质量分数增加,在0~0.2%的范围内,表观黏度及增长幅度均较小;当质量分数增大至0.2%后,溶液表观黏度迅速增加,说明此时聚合物单体含量增多,分子间运动空间变小,彼此间的缔合作用增强,因此表观黏度迅速增加,质量分数0.5%时黏度达到108 mPa·s。说明DNFS-1增黏性能显著,可以用作配制胶液的稠化剂,实现滑溜水和胶液一体化在线即时切换。

图2 表观黏度与质量浓度的关系

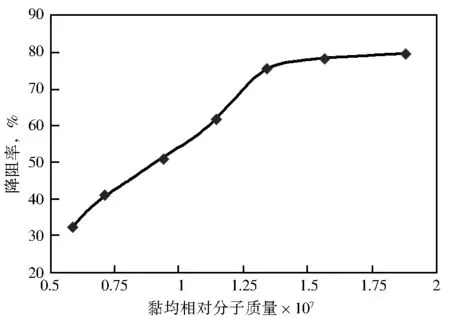

2.1.3 黏均相对分子质量对降阻率的影响

在温度、压力等条件相同的情况下,测定相同质量分数不同黏均相对分子质量的DNFS-1水溶液的降阻率,结果见图3。从图3可以看出,随着黏均相对分子质量的增大,其降阻率显著提高。这是由于相对分子质量越大,聚合物的水合体积越大,能够更有效地抑制流体的湍流运动。但当黏均相对分子质量大于1.342×107以后,降阻率增加幅度趋于平缓,相对分子质量过高,也会导致后期破胶困难,体系黏度大,弹性变小。因此DNFS-1适合降阻的合理相对分子质量为1.342×107左右。

图3 降阻率与黏均相对分子质量的的关系

2.2 滑溜水与胶液配方优选

2.2.1 滑溜水配方优选

滑溜水表观黏度和降阻率随DNFS-1质量分数的变化规律见表1。由表1可见,随着DNFS-1用量的增加,滑溜水表观黏度逐渐增大,降阻率先增大后减小。这是由于稠化剂浓度较低时,分子链沿流线分布,起到降阻作用;随着稠化剂浓度升高,分子链发生缠绕,水力学尺寸增大,黏度增加,高速流动过程中流动阻力增加,使得降阻性能弱化,降阻率下降。根据混合水压裂设计思路,前置液阶段利用低黏液体沟通天然裂缝,现场压裂施工中要求滑溜水黏度为9~10 mPa·s,优化滑溜水配方为0.1% DNFS-1+清水。

表1 滑溜水表观黏度和降阻率随稠化剂加量的变化

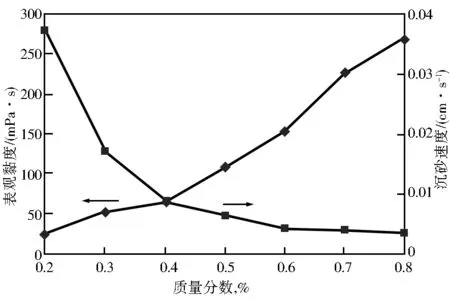

2.2.2 胶液配方优选

根据标准[15]对DNFS-1胶液的悬砂性能进行评价。在90 ℃、30%的砂比下,不同质量分数胶液的沉砂速度变化曲线如图4所示。DNFS-1胶液黏度随浓度的增加逐渐增大,对应的沉砂速度逐渐减小,当质量分数增至0.5%时,胶液黏度达到108 mPa·s,沉砂速度为0.061 cm/s,随着胶液浓度继续增大,沉砂速度的减小幅度趋于平缓。结合现场对胶液黏度100~110 mPa·s的要求以及满足现场正常抽吸和连续混配,优化胶液配方为0.5% DNFS-1+清水。

图4 胶液黏度和沉砂速度与质量浓度的关系

2.3 滑溜水与胶液性能评价

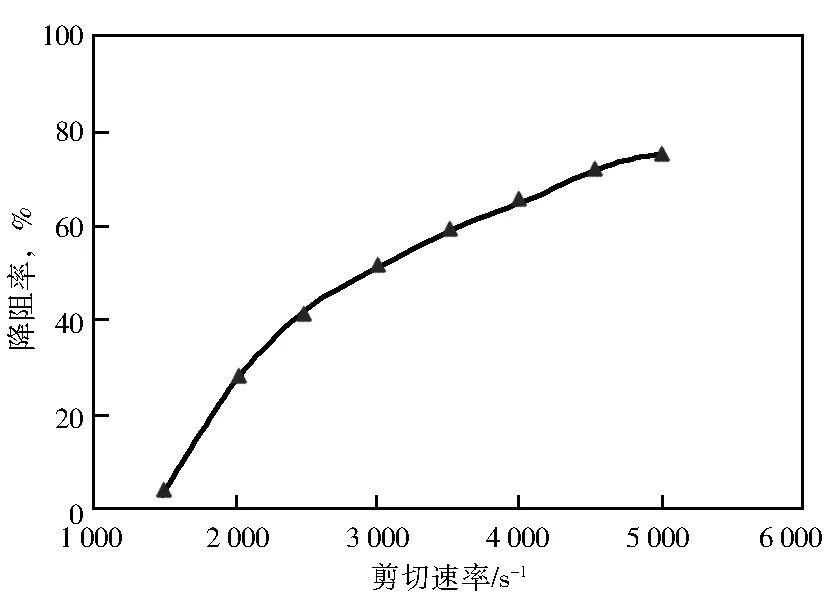

2.3.1 滑溜水降阻性能

用清水配制0.1% DNFS-1的滑溜水,采用管路摩阻测试仪测试不同剪切速率下清水及滑溜水的摩阻,结果见图5。由图5可见,随着剪切速率的增大,降阻率呈现上升趋势,表明该滑溜水体系具有良好的降阻性,并且紊流状态下降阻性能更好。这是由于聚合物与湍流相互作用,储存湍流中的涡流由大尺度变成小尺度时消耗的能量,当聚合物分子扩散到低应变速率区时,又将储存的弹性势能释放返回流体,从而抑制湍流的发展,减少能量损耗,进而减少流动过程中的摩擦阻力。

图5 不同剪切速率下的降阻率

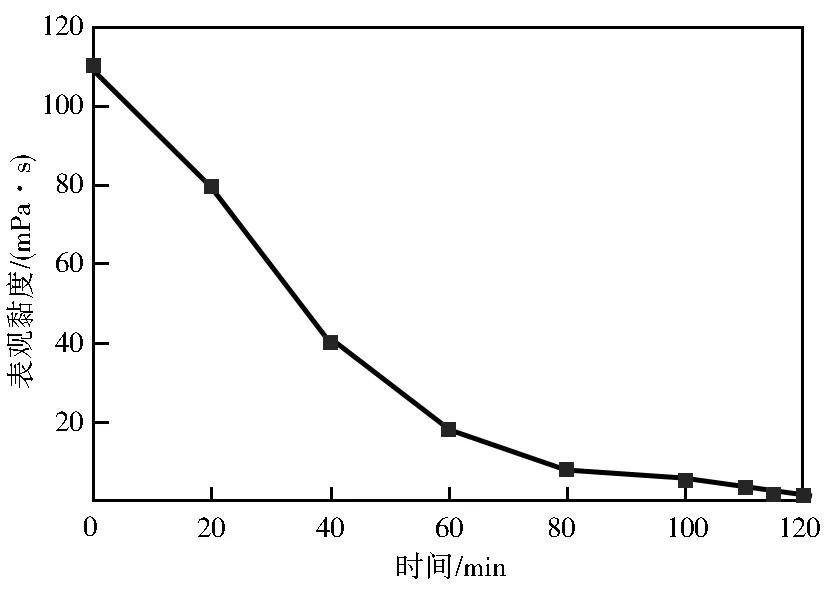

2.3.2 胶液耐温抗剪切性能

取质量分数0.5%DNFS-1的胶液体系,用高温流变仪在90 ℃、170 s-1剪切速率下恒温剪切2 h的黏度变化见图6。从图6可以看出,随着温度升高和剪切时间的增加,胶液的表观黏度逐渐下降,说明胶液体系具有较好的耐温抗剪切性能。在高速剪切的情况下,胶液仍具有较高的黏度,能保证混合水压裂后期大规模携砂的性能要求。

图6 胶液体系耐温耐剪切曲线

2.3.3 破胶及岩心伤害

加入破胶剂后0.5%胶液黏度随时间的变化曲线如图7所示。由图7可知,2 h后胶液能完全破胶,破胶液黏度小于3 mPa·s,说明0.5%DNFS-1胶液体系破胶性能良好,有利于压后快速返排。实验测得岩心在滑溜水伤害前后的渗透率分别为0.946 3×10-3μm2和0.872 4×10-3μm2,伤害率为7.81%,测得岩心在胶液破胶液伤害前后的渗透率分别为1.146 1×10-3μm2和1.032 0×10-3μm2,伤害率为9.96%,2种体系伤害率均小于10%,对储层伤害较小,有助于提高压后产量。

图7 0.5%胶液破胶后黏度随时间的变化曲线

3 现场应用

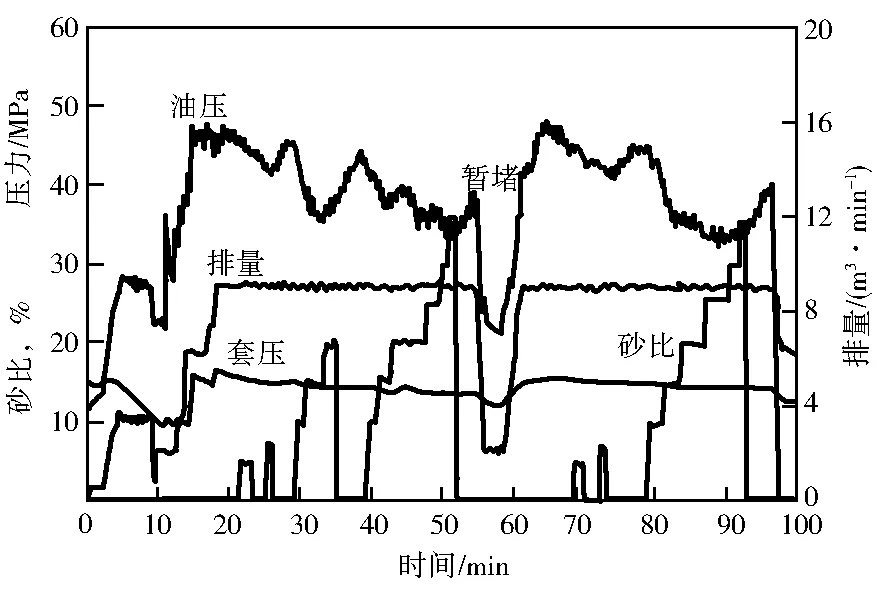

2019年,DNFS-1一体化压裂液体系在大牛地气田山西组XP-1井进行了现场试验,该井水平段长1 200 m,采用了滑溜水+胶液的混合水压裂思路,分13段25簇进行大规模压裂改造。滑溜水配方为0.1% DNFS-1+清水,胶液配方为0.5% DNFS-1+清水。施工排量9 m3/min,前置液阶段为滑溜水,携砂液阶段通过在线调整混砂车液添泵稠化剂端吸入比例,实现滑溜水功能向胶液功能的转换。压裂施工整体顺利,采用30/50目石英砂+20/40目陶粒组合支撑剂,最高砂比35%,累计加砂614 m3,入地液量7 385 m3,施工曲线见图8。压后2 h开井放喷,初期破胶液黏度3 mPa·s,压后26 h见气,井口压力16 MPa,试获无阻流量8.6×104m3/d,较同层位邻井产能有较大提升。

图8 X-P1井现场压裂施工曲线

4 结 论

a.以丙烯酰胺、丙烯酸为单体,过硫酸铵、亚硫酸氢钠为引发剂,采用反相乳液聚合反应制备一种乳液稠化剂DNFS-1,该稠化剂具有较好的溶解性、降阻性和增黏性能。

b.优选出适合大牛地气田储层特征的滑溜水和胶液体系配方,0.1% DNFS-1的滑溜水降阻率达到75.6%,降阻效果较好;0.5%DNFS-1胶液体系耐温抗剪切能力较好,在90 ℃、170 s-1下剪切2 h的黏度为52 mPa·s;胶液破胶性能良好,滑溜水和胶液对岩心伤害率较低,有利于压后快速返排,提高单井产量。

c.通过调整乳液稠化剂DNFS-1浓度,可以实现滑溜水和胶液一体化即时切换,满足大规模混合水压裂在线混配的要求,简化了配液工序、提高了作业效率,经济效益及提产效果显著。