微波消解-电感耦合等离子体发射光谱法测定润滑脂中11种微量元素的含量

2021-08-04郑金凤吕涛连露夏攀登邹惠玲

郑金凤,吕涛,连露,夏攀登,邹惠玲

(山东省产品质量检验研究院,山东 济南 250100)

润滑脂具有良好的润滑和密封作用,同时还可以防锈、减振、散热和降低噪音等,在自动化系统领域,如齿轮箱、轴箱等部件的作用变得越来越重要[1],尤其在高灵敏度、高分辨率仪器方面的发展优势最为明显。润滑脂产品中的元素Na、Ga、Mg、Ba和Zn含量是表示润滑脂的质量和使用性能的重要指标,而其中磨损和污染元素Al、Sb、Fe、Mo、Si和Li的含量是监控润滑脂的使用性能和预测各种润滑机械故障的重要参数[2-4]。目前,润滑脂产品微量金属元素的测定前处理有干灰化法和湿法消解法两种,前者是在马弗炉中直接灰化,后者则是将产品放在浓硫酸等强氧化性试剂中,并在高温炉上加热消解,二者均繁琐、易造成元素的损失[5];仪器分析测试方面,测定微量元素含量的方法有紫外-可见分光光度法、原子吸收光谱法、火焰原子发射光谱法和原子荧光光谱法等,然而多数方法周期长、步骤多、引入误差概率大[6-7]。本工作利用微波消解的方法实现了润滑脂产品的前处理,时间短,效率高,通过微波消解-电感耦合等离子体发射光谱对其进行测定,灵敏度高,准确性好。

1 实 验

1.1 主要试剂及仪器

双氧水,优级纯,上海沃凯生物技术有限公司;浓硝酸, 优级纯,昆山金城试剂有限公司;金属元素混合标准溶液(有证标准物质,质量浓度为1 000 mg/L) ,国家有色金属及电子材料分析测试中心;高纯氩气,济南德洋特种气体有限公司;去离子水,自制。电感耦合等离子体质谱仪(ICP-AES),美国珀金埃尔默(PerkinElmer)有限公司;微波消解仪(配有聚四氟乙烯高压消解罐),培安有限公司;赶酸仪,北京东航科仪仪器有限公司。

1.2 标准溶液

吸取5 mL金属元素混标溶液(1 000 mg/L)于100 mL塑料容量瓶中,用稀硝酸溶液稀释至刻度定容后得到50.0 mg/L混标溶液,逐级稀释成系列质量浓度的混合标准工作溶液:0,0.05,0.1,0.2,0.5 mg/L和1.0 mg/L。

1.3 仪器工作条件

微波消解仪工作条件见表1。

表1 微波消解工作条件

ICP-AES仪器操作条件为:功率1.4 kW,等离子体流量15.0 L/min,辅助气流量1.5 L/min,雾化气流量0.7 L/min,观测高度8.0 mm,清洗时间30.0 s,积分时间5.0 s。

由于试样有机物含量高,与强酸反应剧烈,所以取样量控制在0.1~0.3 g,以免消解过程中压力提升过快而爆管。

1.4 试样前处理

取润滑脂试样约0.2 g(精确至0.000 1 g),置于消解罐中,加入8 mL浓HNO3,2 mL 30%H2O2,轻微摇晃浸润试样,注意尽量不要使试样附着于罐壁上,盖好安全阀。然后将消解罐置于微波消解仪中[1],按照优化条件对试样进行消解。消解完全后,将消解罐取出,缓慢打开罐盖排气,用少量去离子水冲洗内盖,将消解罐置于赶酸仪中于100 ℃加热,剩余溶液约2~3 mL时,取出冷却后,用去离子水将消解液转移至25 mL容量瓶中,用水少量多次洗涤消解罐,洗液合并于容量瓶中定容至刻度,混匀,过膜后待测。

1.5 试样测定

1)按照操作规程打开电感耦合等离子体光谱仪,设定仪器操作条件,稳定0.5 h后,将标准系列溶液按浓度由低到高依次导入电感耦合等离子体光谱仪进行检测,以浓度值为横坐标,信号强度为纵坐标,分别绘制各元素标准曲线并计算回归方程。

2)将空白溶液和润滑脂产品消解溶液分别导入电感耦合等离子体光谱仪,计算润滑脂产品中各元素的质量浓度。若待测元素浓度超出标准曲线线性范围,应用硝酸溶液稀释后再进样分析。

1.6 数据处理

试样中各元素含量(w)按下式计算:

式中:ρ1为试样测定液中各待测元素质量浓度,μg/L;ρ0为空白试验液中各待测元素质量浓度,μg/L;V1为试样消解液定容体积,mL;f为试样消解液稀释倍数;m为试样质量,g。

2 结果与讨论

2.1 波长的选择

选取0.5 mg/L的标准溶液进行测试,以低检测限、高信噪比和高精密度为基准,选取的各元素测定波长,如表2所示。

表2 元素推荐分析谱线

2.2 前处理方法确认

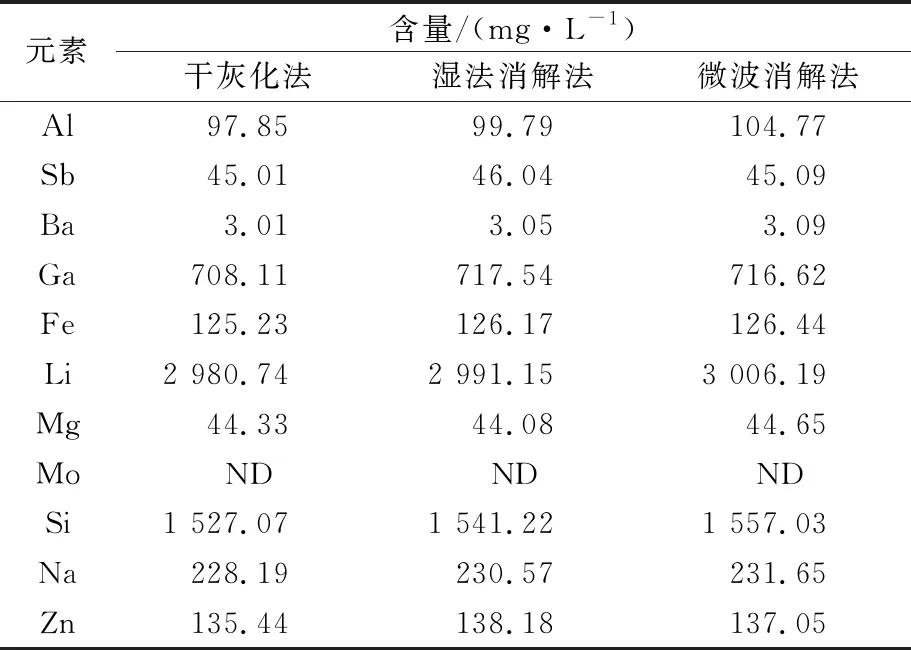

实验分别采用干灰化法、湿法消解法和微波消解法对9种微量金属元素的润滑脂试样进行前处理,同时对其进行测定,如表3所示。

表3 前处理方法比较

从表3可以看出,采用微波消解法得到的各元素含量要优于干灰化法和湿法消解法,而采用干灰化法得到的各元素含量最低,这是因为灰化过程中损失了待测元素,并且干灰化法耗时时间较长以及步骤繁琐;采用湿法消解法得到的Sb、Ga、Zn等元素含量高于其余2种方法,但Al、Ba、Fe、Li、Mg、Mo、Si、Na等元素含量较低,湿法消解法是在样品中加入酸或碱溶液放置在加热板上进行赶酸处理,整个过程较为复杂,很可能因受到污染而影响环境,且整个检测耗时较长,无法应用在大批量样品的检测工作中。综合分析,微波消解法同干灰化法以及湿法消解法相比,处理过程简便,测定结果准确度高,更适合作为ICP-AES测定润滑油中微量元素的前处理方法。

2.3 标准曲线与检出限

在ICP-AES的最佳实验条件下,分别测定不同浓度下各元素的吸收峰强度,根据吸收峰强度与浓度的关系绘制标准曲线,采用吸收峰强度外标法定量检测。以质量浓度为横坐标,吸收峰强度为纵坐标建立标准曲线,各微量元素的相关系数>0.999 2,各微量元素的仪器检出限为0.21~1.09 μg/kg,如表4所示。

表4 标准曲线相关系数和检出限

2.4 方法的准确度和精密度

采用复合基润滑脂产品加标回收测定,加标质量浓度为0.10 mg/L。按上述优化的条件进行测定,每个质量浓度测定7次,计算回收率及精密度,结果如表5所示。

表5 各元素回收率及精密度测定结果

从表5可以看出,复合基润滑脂产品中所测元素回收率为96.28%~103.05%,精密度为1.34%~2.22%,可证实该方法检测结果具有良好的回收率和精密度,符合检测技术要求。

2.5 实际试样的分析

应用建立的方法,选取3类具有代表性的润滑脂试样,分别对产品中11种微量金属元素进行检测,结果如表6所示。

从表6可以看出,润滑脂中Li、Si和Ga等元素含量较高,检测结果平行性较好,可适用于润滑脂中Al、Sb、Ba、Ga、Fe、Li、Mg、Mo、Si、Na和Zn等11种微量金属元素的检测。

表6 润滑脂中11种微量元素的检测结果 mg/kg

3 结 论

采用微波消解-电感耦合等离子体发射光谱法(ICP-AES)测定润滑脂中Al、Sb、Ba、Ga、Fe、Li、Mg、Mo、Si、Na和Zn等11种微量元素,前处理方法简捷高效、抗干扰能力强,方法加标回收率在96.28%~103.05%,相对标准偏差在1.34%~2.22%,该法的准确性好、精确度高,能够满足润滑脂中11种微量元素的测定要求。