无助乳剂稳定石蜡乳液的制备

2021-08-04陈文詹炳根张赵强赵卫平

陈文,詹炳根*,张赵强,赵卫平

(1.合肥工业大学土木与水利工程学院,安徽 合肥 230009;2.安徽土木工程结构与材料省级实验室,安徽 合肥 230009)

乳化石蜡的用途广泛,如用作建筑材料的添加剂[1]、储能材料[2-4]及其他应用[5-6]等。石蜡乳液,是在表面活性剂的定向吸附能力的作用下,借助机械外力使石蜡溶于水,形成稳定的含蜡含水的均匀流体。目前,石蜡的乳化工艺复杂,乳液制备过程需要添加多种助乳剂对石蜡进行物理或者化学处理[5,7-9],并且存在乳液稳定性不足,分散性差等问题。为此,笔者采用非离子表面活性剂Span-80和Tween-80复配,采用混料实验设计实验,在未掺加助乳剂的前提下,即可通过优化配比及乳化工艺等制得稳定的石蜡乳液。

1 实 验

1.1 主要原料及仪器

58#石蜡,工业级,中国石油天然气股份有限公司;Span-80,分析纯,无锡市亚泰联合化工有限公司;Tween-80,分析纯,上海国药集团。

2000/04胶体磨,浙江土工仪器制造有限公司;HW·SY21-K电热恒温水浴锅,北京市长丰仪器仪表公司;BZY-1全自动表面张力仪器,上海横平仪器仪表厂。

1.2 复合表面活性剂的复配

将两种乳化剂混合复配,混合后的复合表面活性剂的HLB值参考[10]计算。前期的探索性实验研究发现,复合表面活性剂的HLB值在9~11左右,乳化效果最佳。制备的乳液也最稳定。

1.3 石蜡乳液的制备方法

将水分成两份,第一份与第二份质量比约为3∶2;置于80 ℃左右的水浴锅中加热。同时,将58#石蜡与表面活性剂置于烧杯中,放置在水浴加热锅中水浴加热融化。待石蜡融化与复合乳化剂充分搅拌均匀后倒入胶体磨内,以1 000 r/min转速搅拌,缓慢加入等温的第一份水,保持搅拌,待出现油包水溶液,缓慢加入第二份水。其中加水速率为2 mL/s。乳化时间为40 min,在乳化过程中温度保持80 ℃。

1.4 石蜡乳液性能的测定

1.4.1 乳化率

取部分配置好的石蜡乳液,置于带刻度的量筒中,放置在30 ℃的环境下,静置30 d。计量溶液总体积(VT)和石蜡乳液的体积(VE)[11],并计算乳化率:乳化率=VE/VT。

1.4.2 表面张力

参照GB/T 22237—2008,利用铂金板法测定乳液的表面张力。需测定3次有效张力值,取平均值。

1.4.3 分散性测定

参照农乳的测定方法,取石蜡乳液滴入水中观察乳液的分散情况。分散等级分为5个等级,一级最优,五级最差[12]。

2 结果与讨论

2.1 乳化石蜡的配比优化

根据前期实验探索确定石蜡乳液各组分较为合理的掺量范围[13]。采用Minitab软件里面的混料实验设计实验方案,混料实验的乳化条件暂定为:乳化时间40 min、搅拌速率1 000 r/min、乳化温度80 ℃、乳化方式采用剂在油中法。以乳化率作为石蜡乳液稳定性的评定指标,确定石蜡乳液各组分的最优配比。

表1为混料实验各组分的掺量范围。

表1 混料设计因素水平 %

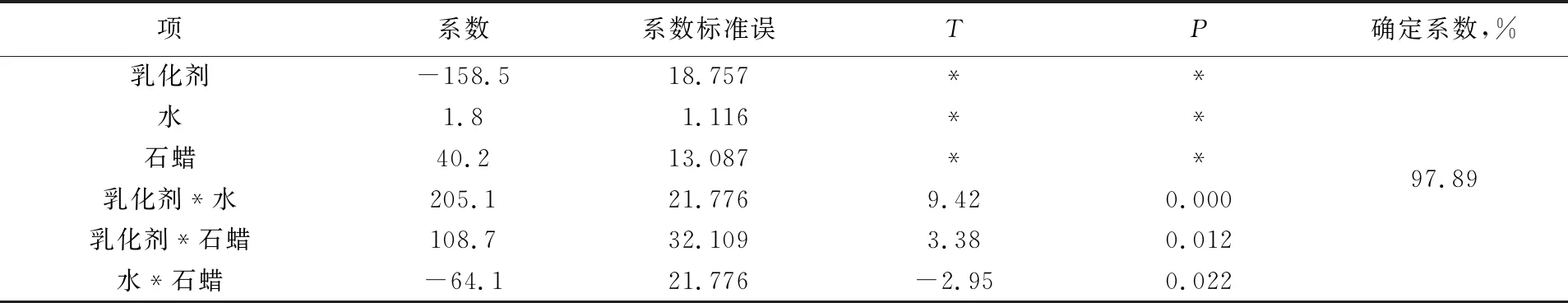

表3和表4分别为乳化率回归系数分析和乳化率方差分析。

表2 乳化石蜡混料实验设计及实验结果

表3 乳化率回归系数

表4 乳化率方差分析

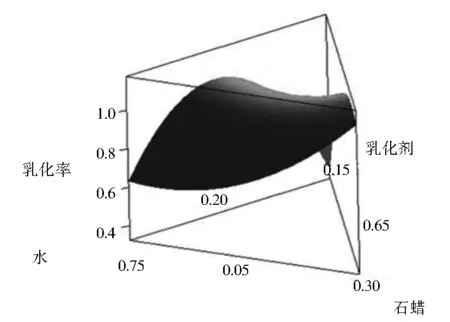

由表3可知,确定系数为97.89%,表明回归拟合模型较好。且由表乳化率方差分析可知,回归项检验结果P值为0,同样也证明了拟合效果理想。且乳化剂*水、乳化剂*石蜡、水*石蜡的P值分别为0,0.012和0.022皆低于0.05,有明显的交互性。图1和图2分别为乳化率的混合等值线和混合等值面。

由图1可知,石蜡、乳化剂和水对乳化率的影响。颜色深的区域乳化率高,而颜色潜的区域乳化率低。由图2可观察到,各组分掺量对乳化率的影响。在该图中,曲面高度越高,乳化率也就越高。由图1可以看出,在实验约束条件范围内也就是黑色虚线边框区域内,有部分颜色最深的区域。但是在黑色虚线外的区域也有很大部分的深色区域,该区域未布置实验点。由图2可知,该曲面存在着最高点,但并不能定量地确定各组分最优的掺量,因此采用响应优化器确定实验的最优配比,结果见图3。

图1 乳化率的混合等值线

图2 乳化率的混合等值面

图3 乳化率响应优化

图3中浅色竖线为当前因子设置,深色的横线为当前响应。

由图3可知,当乳化剂掺量为9.24%、水的掺量为65.76%和石蜡的掺量为25%,此配比制作的石蜡乳液乳化率可达100%。

2.2 乳化条件的选择

实验以表面活性剂与油的界面张力衡量石蜡乳液的稳定性[14]。表面活性剂可降低界面张力,进一步降低界面能,从而形成稳定的石蜡乳液,提高其热学稳定性。因此石蜡乳液界面张力是衡量乳液稳定的重要的指标。

2.2.1 乳化HLB值

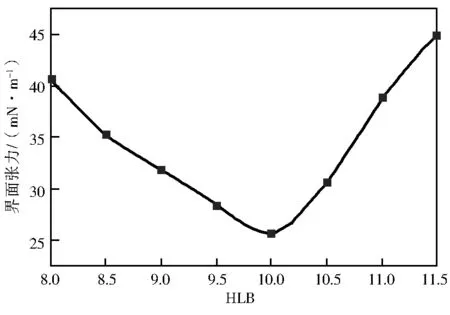

在乳化时间40 min、乳化温度80 ℃、搅拌速率1 000 r/min、乳化方式采用剂在油中法的前提下,考察复配表面活性剂不同HLB值对石蜡乳液的影响,结果如表5和图4所示。

表5 HLB值对乳化效果的影响

由表5可知,当HLB值为10时,乳液的农乳分散等级小,乳化效果越优。当HLB值为8时,乳液分层,表面存在大量的浮蜡。当HLB值在11.5时,制备出来的石蜡乳液滴入水中,石蜡颗粒漂浮于水表面。

HLB值对乳液界面张力的影响如图4所示。由图4可知,当HLB值为10时,制得的石蜡乳液的界面张力最小,乳液也最稳定。

图4 HLB值对界面张力的影响

2.2.2 乳化温度

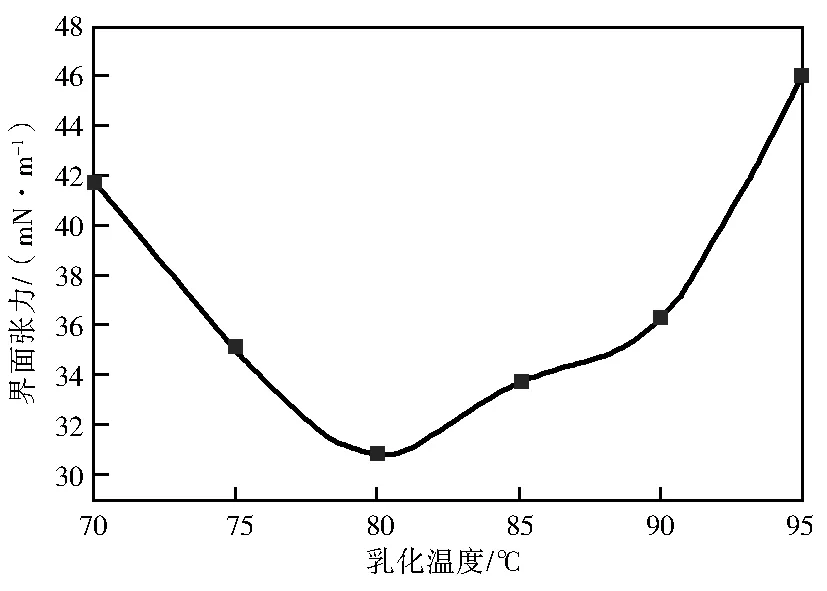

石蜡乳化需要热量,以降低分子间的内聚能,使液体石蜡与表面活性剂充分混合。温度过高,水过度蒸发破坏原有最佳的配比,破坏表面活性剂的定向吸附能力,影响乳化效果[15]。

在乳化时间40 min、搅拌速率1 000 r/min、乳化方式采用剂在油中法的前提下,考察乳化温度对石蜡乳液的影响,结果见表6。

表6 乳化温度对乳化效果的影响

由表6可知,当乳化温度为80 ℃时,乳液的农乳分散等级越小,乳化效果越优。

乳化温度对乳液表面张力的影响见图5。由图5可见,乳化温度为80 ℃时,乳液界面张力最小,稳定性好。当温度低于80 ℃时,复配乳化剂不能充分溶解,乳化参与率不高,效果较差。当乳化温度高于80 ℃,界面张力有所上升,乳液的稳定性较差。考虑能耗以及水的蒸发影响配比,乳化温度选择80 ℃。

图5 乳化温度对表面张力的影响

2.2.3 乳化时间

乳化时间过短则达不到预期的乳化效果。而乳化时间过长,石蜡颗粒在机械力的作用下,相互碰撞,反而使粒径增大,造成粒子的团聚[16],且造成不必要的能源消耗。

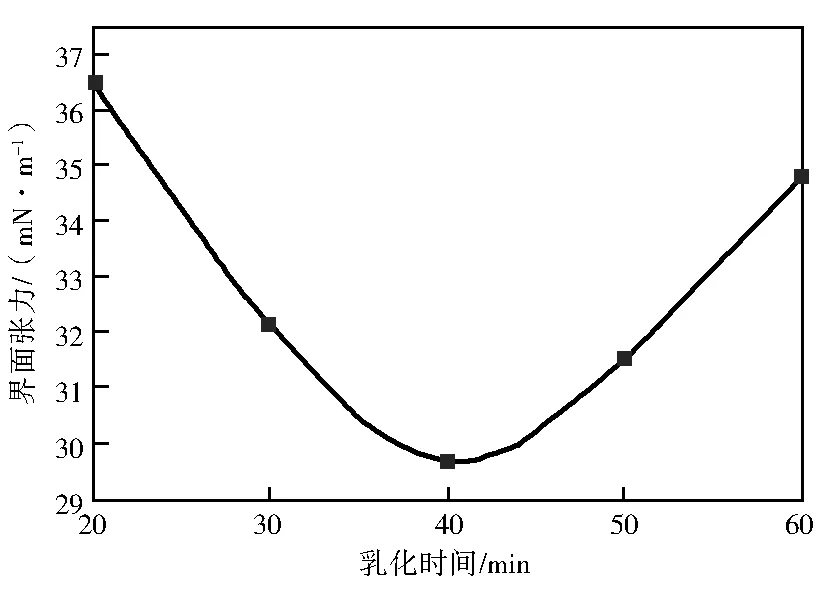

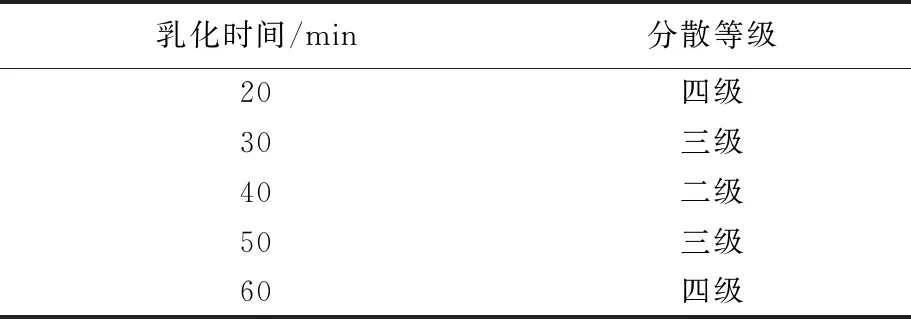

在乳化温度80 ℃、搅拌速率1 000 r/min、乳化方式采用剂在油中法的前提下,考虑不同的乳化时间对石蜡乳液稳定性的影响,结果如表7和图6所示。

图6 乳化时间对界面张力的影响

表7 乳化时间对乳化效果的影响

由表7可知,当乳化时间为40 ℃时,乳液的农乳分散等级最小,乳化效果优。

由图6所示,当乳化时间为40 min时,其界面张力最小。乳化时间低于40 min,静置后易分层。乳化时间高于40 min,促使粒子团聚,大大降低稳定性。考虑乳化效果和能耗,选择乳化时间为40 min。

2.2.4 搅拌速率

搅拌速率过低,石蜡与表面活性剂无法充分混合;搅拌速率过高,也容易产生气泡,不易消除;且当乳化剂吸附进两相界面处时,搅拌速率过快,影响保护膜和分散的双电层的形成[17]。

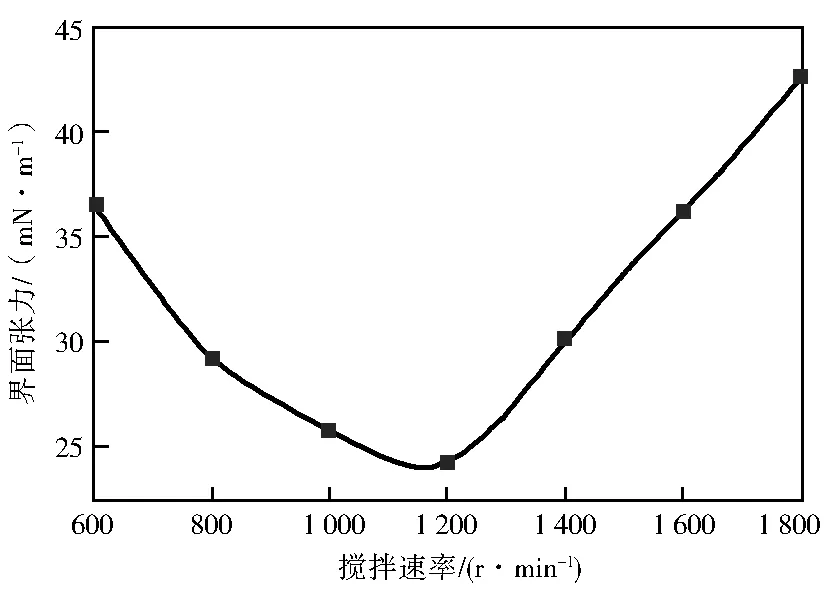

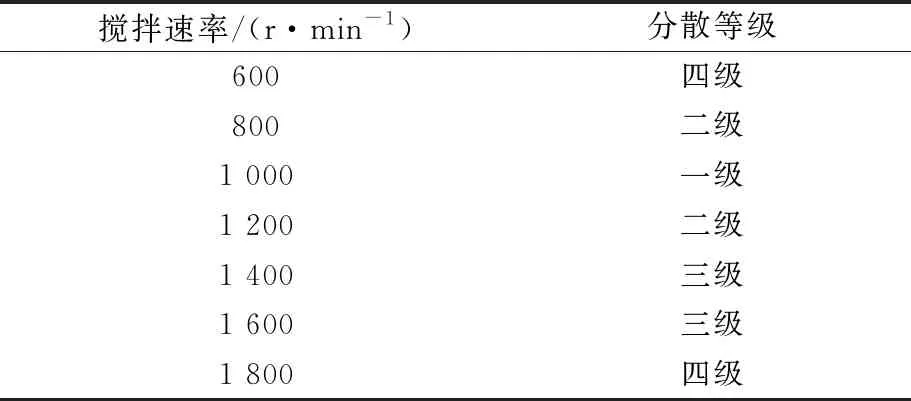

在乳化温度80 ℃、乳化时间40 min、采用剂在油中法作为乳化方式的前提下,考察搅拌速率对乳液稳定性的影响,结果如表8和图7所示。

图7 搅拌速率对界面张力的影响

表8 搅拌速率对乳化效果的影响

由表8可知,当搅拌速率为1 000 r/min时,乳液的农乳分散等级最小,乳化效果优。

如图7所示,当搅拌速率过高,浪费能源,产生大量气泡不易消除,影响稳定性。当搅拌速率为1 200 r/min时,界面张力最低。而搅拌速率为1 000 r/min的分散性优于1 200 r/min的分散性。综合考虑,选择转速为1 000 r/min。

2.2.5 乳化方式

目前常见的乳化方式有以下几种。1)剂在水中法:乳化剂与水混合,在某一温度下搅拌,随后加入液体状态的油。2)剂在油中法:将乳化剂与油混合在某一温度下搅拌,随后加入等温的第一份水,制得W/O型乳液,后加入第二份等温水,最终制得O/W乳液。3)轮流加剂法:每次少量的向某一温度下的乳化剂中掺加水和油。重复操作直至加完水和油。表9为乳化方式对乳液稳定性的影响。

表9 乳化方式对乳化效果的影响

由表9可见,采用剂在油中法表面张力为30.6,分散等级达到一级,此时乳化效果最佳。采用轮流加液法即为进行多次剂在水中法的操作,这种方法操作繁琐,且制备的乳液稳定性较差。而剂在水中法制备的乳液稳定性差,放置一段时间后易分层,乳液表面出现浮蜡。因此,就乳化效果而言,剂在油中法为最佳乳化方式。

3 结 论

a.采用混料实验优化了石蜡乳液的配比,保证在不掺助乳剂或者对石蜡进行其他操作的前提下,即可制得性能稳定的石蜡乳液。使得乳化石蜡的制备工艺简单,成本低。

b.采用混料实验确定乳化石蜡各组分的最优配比为:乳化剂用量9.24%,水的用量65.76%,石蜡掺量25%。

c.乳化过程中的乳化条件为:亲水亲油平衡值10、乳化温度80 ℃、乳化时间40 min、搅拌速率1 000 r/min、且乳化方式为剂在油中法。

d.制备的石蜡乳液拟与胶凝材料复合制备相变储能材料,为下一步研究提供了理论基础。