中温预固化高性能环氧树脂复合材料性能研究

2021-08-04乌云其其格金鹏李峰马连勇

乌云其其格,金鹏,李峰,马连勇

(1.中国航空制造技术研究院复合材料技术中心,北京,101300; 2.中航复合材料有限责任公司,北京,101300)

0 前言

热固性树脂基复合材料是最早应用在航空工业,目前在航空工业应用量最大的复合材料。其突出的高比强度、高比模量特点使其成为当今最重要的飞机材料之一。热固性树脂基复合材料按树脂体系的不同,有环氧树脂、酚醛树脂和双马树脂等。环氧树脂以固化温度可调、工艺性好和低成本为特点在当前航空用复合材料中占统治地位[1-3]。环氧树脂基复合材料是技术比较成熟,应用比较广泛的一类复合材料。环氧树脂体系的固化温度不同可分为高温固化、中温固化和室温固化等体系。先进复合材料用环氧树脂大部分是高温固化和中温固化环氧树脂体系[4-7]。中温固化高性能环氧树脂复合材料减少了能耗,降低了对模具的要求,减少了复合材料的制造成本[8-10]。用室温或中温固化工艺在母模具上预固化后脱模,在烘箱中继续后固化来制备复合材料制件。制备复合材料制件需要模具。模具制造技术是成型高质量高性能复合材料构件的基础。随着材料科学的发展,模具制造技术也得到相应发展[11]。以重量轻、精度高为特点的复合材料模具已应用于高性能复合材料制件的制造。本文中研究的中温预固化高性能环氧树脂复合材料满足复合材料模具的制备要求,可以用低成本母模制备复合材料模具。本文中研究的树脂考虑其在复合材料模具中的应用,对树脂体系进行了阻燃改性。

本文利用现有的低成本原材料研制一种中温预固化高温后固化的树脂基预浸料用阻燃改性环氧树脂。本文主要对高性能环氧树脂、预浸料及复合材料的性能进行研究。

1 实验

1.1 原料

中温预固化环氧树脂:自制。

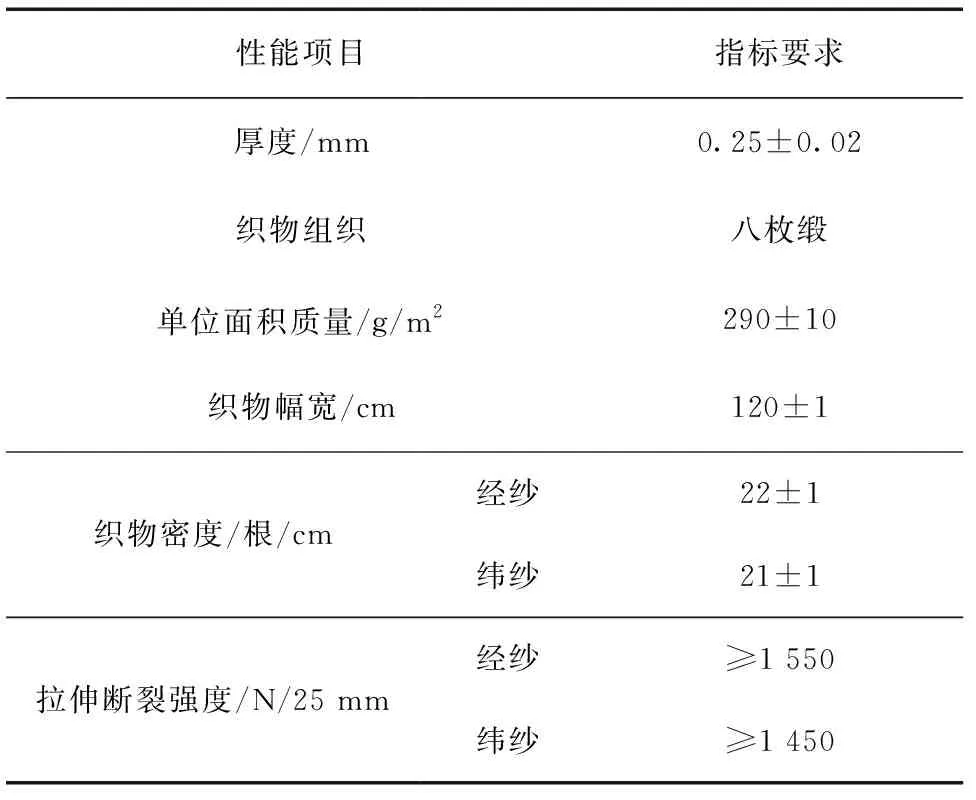

增强材料为EW250F-120玻璃布:其性能指标见表1,中材科技股份有限公司生产。

表1 EW250F-120玻璃布性能

1.2 主要性能测试

差示扫描量热(DSC)分析采用TA公司的Q10型仪器测试,升温速率为10 ℃/min。玻璃化转变温度的测试采用TA公司的Q800型动态机械热(DMA)分析仪测试,升温速率为5 ℃/min,测试频率为1 Hz,在氮气保护下进行测试。流变性能采用TA仪器公司的AR2000型流变仪测试,升温速率为2 ℃/min。预浸料物理性能采用分析天平秤重量,烘干挥发分采用101A-4B型电热鼓风干燥箱。预浸料单位面积质量和树脂含量:按JC/T 780进行; 预浸料挥发物含量:按JC/T 776 进行。复合材料层合板和夹层板的力学性能在Instron 5582万能试验机上进行。复合材料拉伸性能:按ASTM D 3039进行; 复合材料压缩性能:按ASTM D 6641进行; 复合材料弯曲性能:按ASTM D 790进行;复合材料短梁层剪强度:按ASTM D 2344进行。

1.3 热熔预浸料的制备

采用两步法热熔预浸机制备玻璃布环氧树脂预浸料(简称玻璃布预浸料)。结合树脂的流变性能、凝胶时间和DSC确定制备胶膜和热熔预浸料的相关工艺参数。

1.4 力学性能测试样的制备

采用热压罐法成型层压板。根据试验要求,按不同固化工艺固化制备复合材料层压板;层压板名义单层厚度为0.241 mm。

2 结果与讨论

2.1 树脂性能

2.1.1 黏度-温度关系

复合材料用树脂体系黏度-温度关系曲线对树脂基复合材料的成型至关重要,决定热熔法预浸料制备工艺和复合材料成型工艺参数的确定。本文中研究的树脂体系黏度-温度曲线如图1所示。由图1可以看出,该树脂的黏度随温度变化比较平稳,在60~80 ℃范围内,黏度为10~20 Pa·s,满足热熔胶膜法工艺。80 ℃以上随着温度的提高黏度降低,最低黏度点的温度约133 ℃。过了最低黏度点,树脂的黏度开始提高,曲线出现拐点,树脂体系开始发生交联反应。相应的在DSC分析中出现明显的放热。

图1 树脂体系黏度-温度曲线

2.1.2 凝胶时间-温度曲线

温度和时间是影响预浸料和树脂的固化和储存重要工艺参数之一。在不同温度下测试树脂体系的凝胶时间,结果如图2所示。由图2结果可见,树脂的凝胶时间随温度的提高而缩短。在115 ℃以下凝胶时间较长,180 ℃时凝胶时间很短。

图2 树脂体系凝胶时间-温度关系曲线

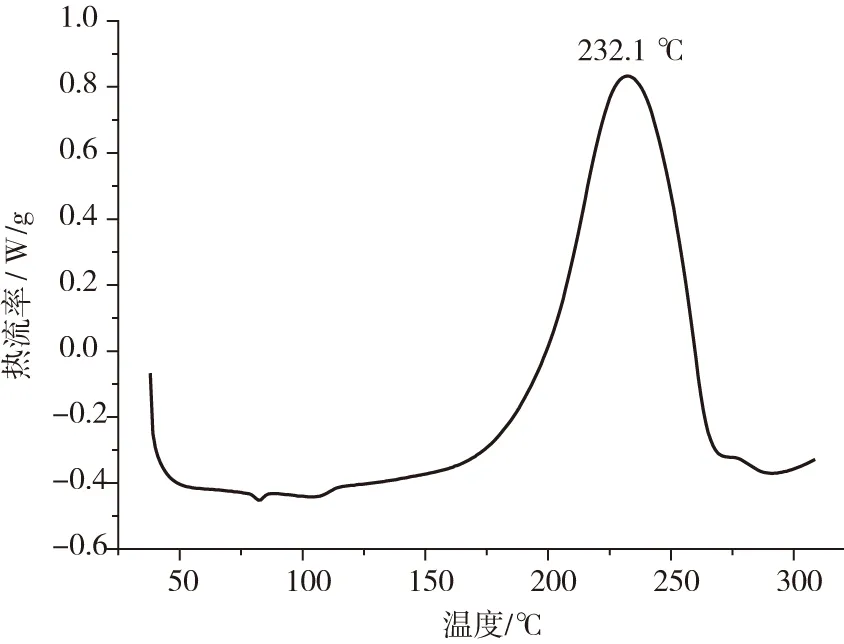

2.1.3 DSC分析

本文采用DSC法研究了树脂体系在升温速率为10 ℃/min时的放热曲线,如图3所示。由图3可知,固化体系在10 ℃/min升温速率时的固化放热曲线峰顶温度为232 ℃。说明该树脂体系潜伏性较好。125 ℃左右有放热趋势,但不明显,说明如果选择该温度下固化,固化时间会比较长。

图3 树脂体系DSC曲线

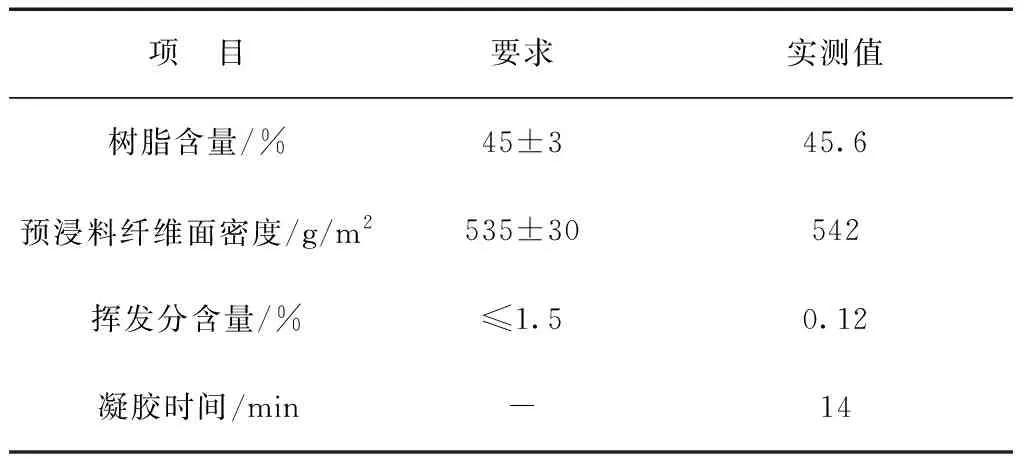

2.2 玻璃布预浸料物理性能

通过两步热熔胶膜法制备玻璃布环氧树脂预浸料。根据树脂的理化性能,确定预浸料制备工艺参数,如胶膜机的涂胶温度和涂胶速率,预浸机的浸渍速率、浸渍温度和各辊间距等。制备预浸料如图4所示。玻璃布预浸料物理性能见表2。

图4 玻璃布预浸料制备

表2 玻璃布预浸料物理性能

从表2可知,玻璃布预浸料的各项物理性能满足要求,并且工艺性能满足使用要求。

2.3 玻璃布环氧树脂复合材料的玻璃化转变温度

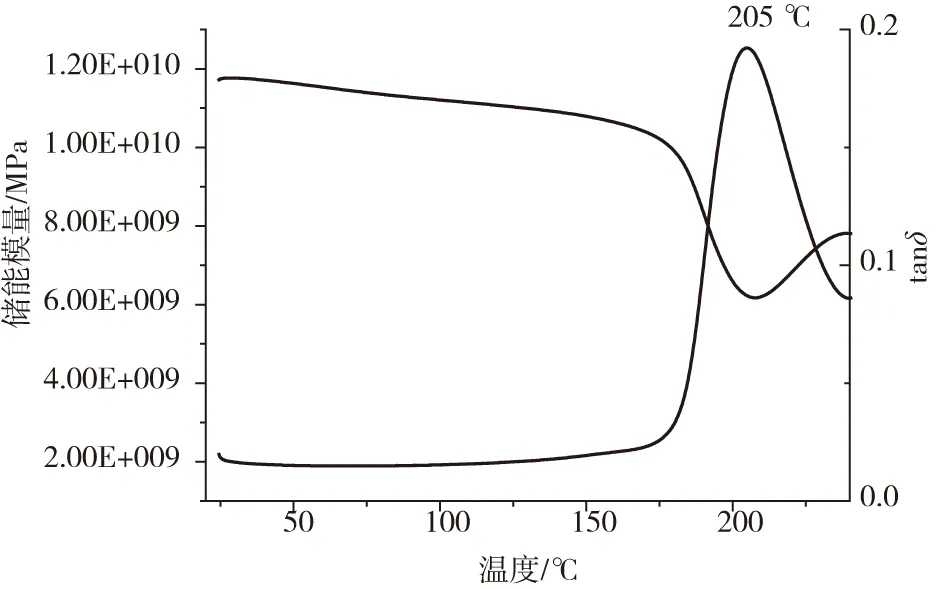

(固化工艺为125 ℃保温210 min)图5 玻璃布复合材料层压板的DMA曲线

(固化工艺为125 ℃保温30 min,150 ℃保温240 min)图6 玻璃布复合材料层压板的DMA曲线

(固化工艺为125 ℃保温30 min,180 ℃保温120 min)图7 玻璃布复合材料层压板的DMA曲线

采用动态机械热(DMA)分析仪测试玻璃布环氧树脂层压板的玻璃化转变温度(tanδ),其结果如图5~图7所示。从图5可见,玻璃布环氧树脂预浸料在125 ℃保温210 min固化后的层压板的的玻璃化转变温度(tanδ)峰在155 ℃左右,相当于一般的中温固化环氧树脂复合材料的耐热水平,完全满足脱模并不变形的要求。后处理后玻璃化转变温度进一步提高。不同固化工艺固化的复合材料玻璃化转变温度不同。从图6可见,125 ℃保温30 min、150 ℃保温240 min固化层压板的玻璃化转变温度(tanδ)为205 ℃左右。从图7可见,125 ℃保温30 min、180 ℃保温120 min固化层压板的玻璃化转变温度(tanδ)为245 ℃左右。

2.4 玻璃布环氧树脂复合材料力学性能

采用热压罐法成型玻璃布环氧树脂复合材料层压板,对层压板进行无损检测。对无损检测合格的复合材料层压板测试了其力学性能,结果见表3。

由表3可以看出,玻璃布环氧树脂复合材料的125 ℃预固化高温后处理工艺和直接高温固化工艺成型的复合材料力学性能相近。

表3 层合板力学性能

2.5 玻璃布预浸料复合材料阻燃性能

采用热压罐制备玻璃布预浸料复合材料层压板,测试了垂直燃烧性和氧指数,结果见表4。结果表明,玻璃布环氧树脂复合材料的燃烧性能达到了指标要求,并且氧指数高,该复合材料具有良好的阻燃性。

表4 层压板燃烧性能

3 结论

(1)中温预固化环氧树脂具有较好的工艺性,适合热熔法制备预浸料。

(2)玻璃布环氧树脂预浸料可中温预固化,其复合材料玻璃化转变温度能达到155 ℃左右,相当于一般的中温固化环氧树脂复合材料的耐热水平,完全满足脱模且不变形的要求。完全固化后的复合材料玻璃化转变温度能达到245 ℃左右,耐热性好。

(3) 玻璃布环氧树脂复合材料阻燃性好。适合模具用复合材料或中温预固化高性能复合材料。