民用飞机复合材料平尾前缘抗鸟撞结构设计研究

2021-08-04陆凯华

陆凯华

(中国商用飞机有限责任公司复合材料中心,上海 201324)

0 引言

民用飞机在飞行过程中与鸟类相撞造成的事故被称为“鸟撞”[1]。民用飞机的鸟撞问题严重威胁飞行安全,根据CCAR25 631适航规章对尾翼结构的抗鸟撞条款要求:“尾翼结构的设计必须保证飞机在与 3.6 kg(8 磅)重的鸟相撞之后,仍能继续安全飞行和着陆,相撞时飞机的速度(沿飞机飞行航迹相对于鸟)等于按第25.335(a)条选定的海平面VC”[2]。因此飞机受鸟体撞击后,平尾剩余强度能使飞机继续安全飞行和着陆是平尾前缘结构设计中需要考虑的首要目标。

复合材料具有高的比刚度、比强度以及低的密度等特性,能有效吸收冲击载荷。平尾前缘结构设计时,合理选用复合材料能有效降低因抗鸟撞设计带来的增重影响,为民机提升安全性的同时也大大提高了经济性。

本文通过整理先进民机平尾前缘抗鸟撞设计构型,梳理出目前主流机型中平尾前缘的抗鸟撞设计思路。结合目前国内民机研发能力现状,筛选出适合国内现状的复合材料前缘抗鸟撞构型,并从结构选材、工艺制造性、抗鸟撞性能等方面开展了结构设计。

1 主流民机抗鸟撞设计思路

平尾前缘位于水平安定面前梁的前方,属于次承力构件,主要承受部分气动载荷、惯性载荷和系统载荷。因此,前缘结构形式的选择主要取决于两方面,一方面取决于水平安定面整体结构形式,另一方面需兼顾抗鸟撞设计和系统维护性等。

目前前缘设计可分为“单闭室”和“双闭室”两种形式。单闭室前缘是指前缘弦向未分块,整体拆装直接与主承力翼盒相连。单闭室前缘一般由蒙皮和密集的肋组成。双闭室前缘是指前缘通过辅助梁弦向分块。辅助梁后方结构称为前缘舱结构,与主翼盒连接。辅助梁之前的结构承受鸟体撞击的绝大部分部分能量。单闭室前缘结构相对简单,蒙皮分块少,便于装配。但维修维护性较差,一旦前缘损坏或内部设备需要维护就需将前缘整体拆下。双闭室前缘[3]分块多,结构相对复杂,但蒙皮发生损伤时不需更换整个前缘。前缘舱维护性好,操作空间也更大。前缘辅助梁在前缘壁板之后为抗鸟撞提供了又一道屏障,能更有效地保护主承力翼盒。

空客系列飞机平尾前缘设计构型较多:A320飞机采用密肋式单闭室前缘,肋与蒙皮采用紧固件连接。A330/A340飞机采用斜撑梁+双闭室前缘。A350飞机前缘相较于A320飞机采用了新工艺,其密肋式单闭室前缘结构中的肋与蒙皮通过液体成型工艺连接。A380飞机则尝试采用了新材料,最前端承受鸟体撞击部分为Glare材料,结构形式采用双辅助梁+双闭室前缘。

波音系列飞机平尾前缘均为双闭室前缘。B737/B747飞机为金属密肋式双闭室前缘。B757/B767/B777飞机是铝蜂窝前缘,前缘舱结构中的梁肋均为铝合金。以上两种结构形式为波音早期设计形式,重量代价较大。B787-8飞机为金属+复材混杂胶接前缘。B787-9飞机采用了新工艺,前缘采用钛合金波纹板吸收鸟体撞击能量。

结合国内研发能力现状,民用飞机复材平尾前缘构型选取时在单闭室构型中可选用复材密肋式构型,双闭室构型中可选取斜撑梁构型、金属+复材混杂胶接前缘构型两种。本文以金属+复材混杂胶接前缘构型为对象进行结构设计研究。

2 结构设计研究

针对平尾金属+复材混杂胶接前缘结构设计,从材料选择、结构形式、吸能设计、降低危险撞击概率设计等方面进行抗鸟撞结构设计研究。图1为平尾前缘结构示意。

图1 金属+复材混杂胶接前缘结构示意

2.1 材料选取

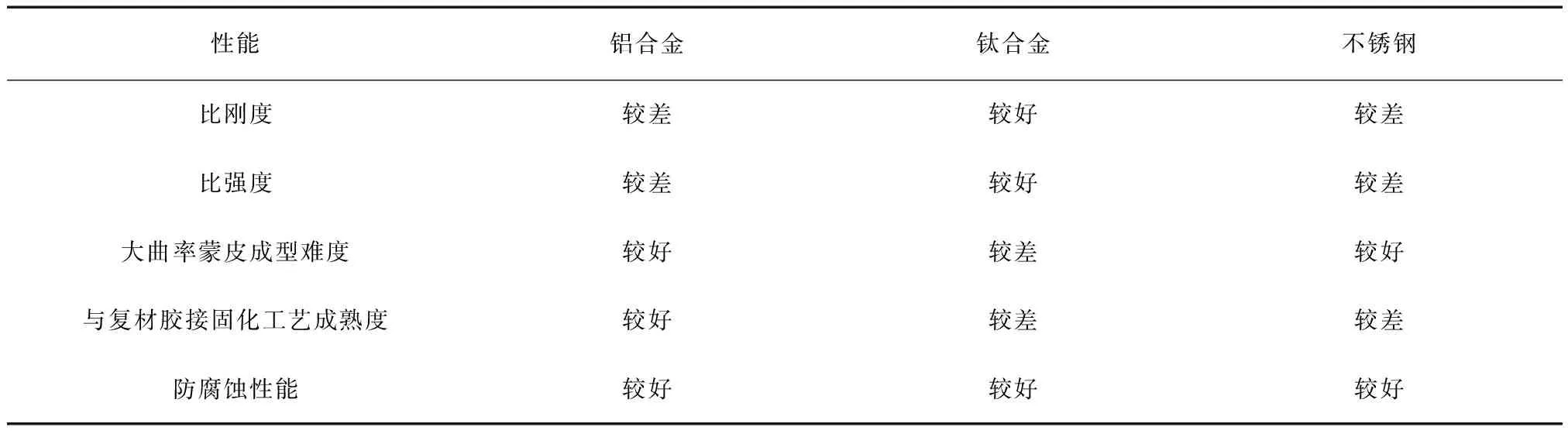

考虑到前缘结构需要承受鸟体撞击,金属+复材混杂胶接前缘选取的材料需要有合适的强度与刚度,在满足重量指标的情况下保证承受前缘鸟体撞击时,结构尽可能吸收撞击能量的同时保证自身的完整性。因此金属需选取比强度、比刚度较高的材料,同时金属+复材混杂胶接前缘还需考虑航线运营时的风蚀、雨蚀问题。可供选择的金属材料有铝合金、钛合金、不锈钢等。其性能对比见表1。

表1 常见金属材料性能对比

复合材料的选取主要关注其吸能特性以及其保持本身结构完整性的性能,同时还需着眼于强度、刚度及与金属结构的匹配性。可供选择的材料为碳纤维复合材料及玻璃纤维复合材料。复合材料与金属胶接时,所选取的胶膜的固化温度应与对应复合材料的固化温度相匹配。为提高结构抗鸟撞性能,在单向带和织物的选取上,一般倾向于后者。

平尾前缘因内部系统众多,前缘舱下口盖多设计为可互换、可拆卸方式,选择耐高温的热固性碳纤维或玻璃纤维织物蜂窝夹心结构,并采用快卸紧固件或便于拆卸的托板螺母连接在附近的隔板或盒段壁板外伸段上。

2.2 结构形式权衡

本章节主要权衡金属辅助梁、前缘舱肋以及前缘舱上下壁板的结构形式。

平尾前缘辅助梁主要作用有三个:用于对该部段结构进行加强;提供上下口盖壁板的安装口框;增加该处的抗鸟撞能力。辅助梁剖面形状的选择对固定前缘的结构效率、重量、制造成本、维修维护、许用值等影响至关重要。

金属辅助梁可选的结构形式为C型、J型,工型等。三者分析对比见表2。可以看出,在制造难度、吸能特性、维修性等方面,C型截面有显著优势,所以在技术积累有限的条件下易采用C型截面。虽然在稳定性结构中,C型截面结构效率低于J型长桁,但可以达到“重量”换取“质量”甚至“周期”的收益。

表2 辅助梁截面形式对比

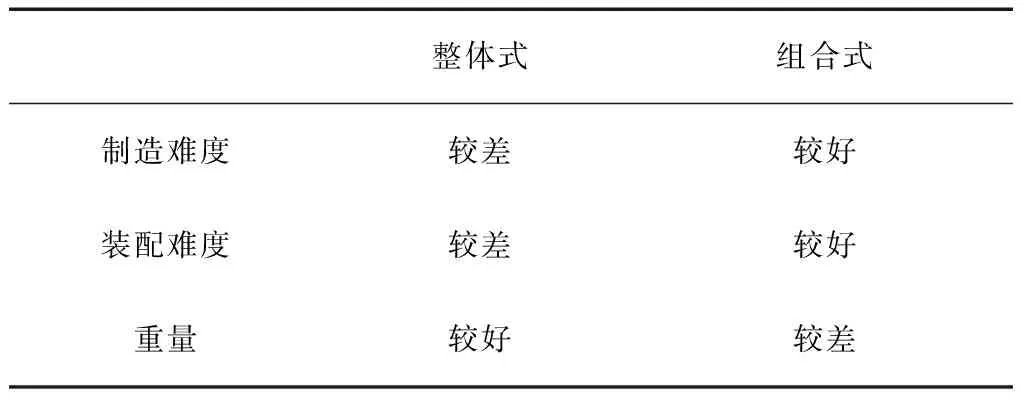

前缘舱肋主要起到维持气动外形、为前缘结构提供支撑的作用。通过机加成型,前缘舱肋可以分为整体式和组合式两种结构形式。二者分析对比见表3。可以看到,整体式虽重量占优,但制造和装配难度都大于组合式结构。

表3 前缘舱肋结构形式对比

前缘舱上下壁板主要起到维持气动外形的作用。其中下壁板根据维修性考虑,一般设计为可拆卸的口盖。口盖主要结构形式可选用复合材料层板、复合材料蜂窝板或者金属板。前缘舱上下壁板一般需要考虑平尾弯曲时的稳定性。将口盖作为板考虑,其受压失稳临界应力计算公式为:

则口盖的稳定性裕度:

式中:E——材料的弹性模量;

b——加载边的宽度;

t——板的厚度;

μ——材料的泊松比;

K——压缩临界系数;

σ——口盖的平均工作应力。

由上式可以看出,在口盖宽度一定的条件下,平尾上下壁板的稳定性受材料弹性模量和厚度影响比较大。金属壁板虽然弹性模量较高,但密度较高,故比模量较低,因此相同稳定性裕度的情况下重量较重。复合材料蜂窝板中蜂窝密度低,但能高效提高上式中的t值,因此与复合材料层板相比,相同稳定性裕度下的复合材料蜂窝板重量更轻。综合考虑前缘舱上下壁板选择复合材料蜂窝板。

2.3 吸能散能设计

平尾前缘的主要设计驱动为抗鸟撞设计,因此前缘结构需要具有较好的吸能[4]特性。针对承受鸟体撞击区域的机构采取了如下的设计:

可卸前缘作为承受鸟体撞击的第一道屏障,除了采用金属与复合材料胶接固化连接,为提高复材部分的刚度,还通过铺设蜂窝或者泡沫提高整体刚度。从而使可卸前缘具备了更好的吸能特性。但需要注意的是,可卸前缘曲率较大,蜂窝切割与铺贴定位有一定难度,需要合理分布蜂窝区域。

两段可卸前缘之间的对接形式可选的有连接带板式连接与对接肋式连接(图2)。

图2 可卸前缘对接形式

相较于对接肋,连接带板刚度低,更容易变形从而吸收能量。但是也容易在鸟体撞击对接区时发生破坏,威胁内部结构。对接肋比较刚硬,不易破坏,但吸能较差。因此如何平衡连接结构的强度与刚度设计,是前缘连接设计需要着重考虑的。

若可卸前缘被击穿,则辅助梁承受第二道冲击。在相同的截面形式下,钣金件相较于机加件具备更好地吸能特性。一般推荐辅助梁采用钣金成型。C型辅助梁可直接成型,J型和工型辅助梁可采用钣金件组合成型。

除此之外,紧固件连接采取松配合,也能吸收部分能量。

2.4 降低危险撞击概率设计

前缘承受鸟体撞击时,最易发生破坏的是连接区,即前缘分段处。而且连接区遭受撞击后破坏比非连接区严重的多。前缘分段越多,遭遇鸟撞后发生严重破坏的概率越高。因此前缘分段需要尽可能的少,但是由于工艺能力以及装配能力的限制,暂无法实现可卸前缘整段成型。因此可根据工艺能力与前缘实际长度尺寸将前缘分为若干段。

2.5 其他设计因素考虑

平尾前缘在航线飞行过程中,持续受到气流中的尘埃、雨滴等的吹蚀与腐蚀作用,长时间作用下可能发生漆层掉落甚至蒙皮表面磨损或穿孔。这一现象被称为风蚀损伤。因此前缘迎风面需做好腐蚀防护,可通过可卸前缘外端的金属蒙皮喷漆等设计举措进行保证。

平尾前缘内部布置多个系统的管路与支架,需要具有较好的维护性和可达性。因此前缘舱下壁板一般设计为可拆卸壁板,壁板与周边结构采用可拆卸紧固件连接。同时可卸前缘在遭受鸟体撞击后也需要进行及时的更换,因此可卸前缘一般设计为可拆卸结构,与周边结构采用可拆卸紧固件连接。

3 总结

本文结合目前主流民机平尾前缘的构型,结合国内技术能力现状,提出一种前缘设计构型。并从抗鸟撞这一最主要的设计需求出发,结合复合材料的选用,对前缘内部细节从结构设计研究方面给出了相关的设计思路。