两种成型工艺碳纤维/环氧树脂复合材料的拉压力学性能与破坏机制

2021-08-04钟正程从前孟宪明曹铁山黄亚烽赵杰

钟正,程从前,孟宪明,曹铁山,黄亚烽、赵杰

(1.大连理工大学材料科学与工程学院,大连 116024;2.中国汽车技术研究中心有限公司,天津 300300)

0 引言

碳纤维(CF)/环氧树脂(EP)复合材料是一种具有高比强度、高比刚度以及较强耐腐蚀性的轻量化材料,在汽车、航空航天、军工武器、高速动车等行业具有良好的应用前景[1-4]。CF/EP复合材料在汽车轻量化中的应用,可降低材料的生产成本,提高生产效率,已成为近年来碳纤维复合材料制备与应用研发中的重要内容[5-7]。其中,高压-树脂传递模塑(HP-RTM)和湿法压膜(WCM)这两种成型工艺,与手糊成型等传统成型工艺相比,能在相对较短时间内实现低成本、大规模零部件的生产[8]。

在这些碳纤维部件使用过程中不可避免地要受到拉伸、冲击、弯曲、剪切等作用[9]。为了评价复合材料的好坏和适用性,作为一个重要指标,越来越多的研究者开始对同种工艺、不同工艺参数制作的复合材料的力学性能进行研究。李晔[10]等研究了不同纤维体积含量的国产T800级碳纤维增强复合材料的力学性能,结果表明,采用RTM工艺成型的AC520RTM/U-8190复合材料纤维体积含量上限为68%,厚度越厚纤维体积含量越低,0 °拉伸强度越低,90 °压缩强度越高。MasakazuMigaki和Keisuke Ono[11]等研究了手糊成型中,各阶段工作时间和复合材料拉伸性能的关系,结果表明脱气阶段对玻璃纤维增强塑料的拉伸性能影响较大。王英男和刘国峰[12]等研究了WCM工艺中浸润时间和固化压力两个工艺参数对制备碳纤维复合材料层合板的微观形貌和力学性能的影响,结果表明,当浸润时间为4 min、固化压力1 MPa时,层合板的成型质量最好,界面缺陷较少,力学性能优良,相对提高5%~11.45%;随着浸润时间的增加,力学性能先迅速增大后趋于平缓,随着固化压力的增加,层合板的纤维体积含量和力学性能都逐渐增加,在浸润时间10 min/固化压力1.5 MPa时,纤维体积分数和拉伸模量达到最大值为66.12%和86.5 GPa。

相较于传统材料,碳纤维增强复合材料因组织和性能的各向异性特点,其力学性能和断裂形式更为复杂,需从拉、压等不同角度开展测试和分析[13-14]。目前不同成型工艺制造CF/EP层合板力学性能对比的研究鲜有报道。本文通过对比HP-RTM工艺和WCM工艺制备的碳纤维复合材料单向带层合板拉伸和压缩力学性能,评价不同工况下二者力学性能的优劣程度并分析其原因,为其在工业工程上的应用提供理论依据。

1 试验材料与方法

1.1 原材料及成型工艺

本文研究的两种不同成型工艺制备方法得到的树脂基碳纤维增强复合材料单向带层合板均由凯勒(南京)新材料科技有限公司生产,分别采用高压-树脂传递成型工艺(HP-RTM)和湿法压膜成型工艺(WCM)制备。两种碳纤维复合材料单向带层合板除成型工艺不同外,其所使用的碳纤维和环氧树脂等原材料均一致。下文用其成型工艺名称HP-RTM和WCM进行编号和区分。

1.2 试验与表征方法

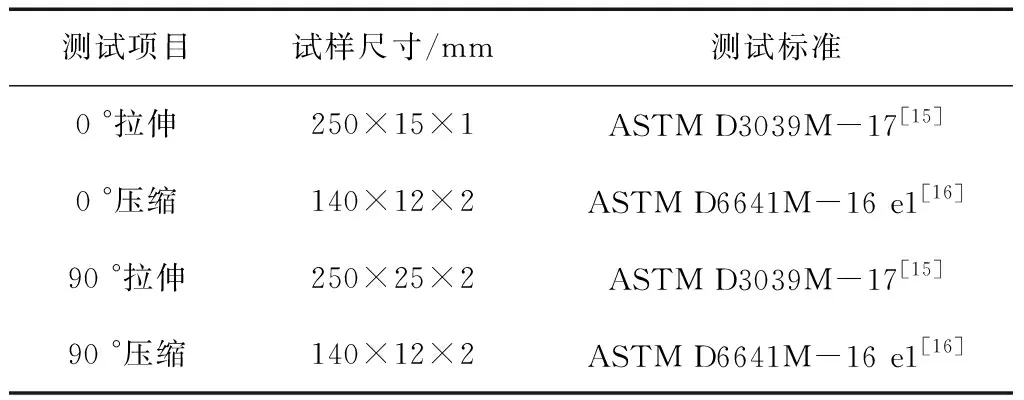

树脂基碳纤维复合材料板材经取样和砂纸打磨抛光后,采用LEICA DMi8型金相显微镜进行组织观察;树脂基碳纤维复合材料层合板力学性能测试标准见表1,依照测试需求加工式样和粘贴加强片。试验设备为CMT5205型电子万能材料试验机,试验速度设定为2 mm/min,测试精度为0.5%级,最大测试载荷为200 kN;采用SUPARR 5503010702型扫描电镜对试样破坏后形貌进行观察。

表1 CF/EP复合材料力学性能测试标准

2 结果与讨论

2.1 两种成型工艺制备的CF/EP复合材料金相组织对比

图1为HP-RTM工艺和WCM工艺制备的CF/EP复合材料组织对比图。HP-RTM工艺制备的CF/EP复合材料中,纤维分布相对密集并且具有良好的一致性,树脂分布均匀,无明显缺陷,但是其纤维与树脂基体结合处存在大量小裂纹和孔洞等微观缺陷,如图1(a)所示。WCM存在局部的纤维错位现象,纤维朝向一致性较差,纤维分布不均匀,导致部分地区纤维密度较低,树脂基体存在相对较大的孔洞;但纤维树脂结合较好,界面处没有明显的裂纹等缺陷。该结果表明,HP-RTM工艺制备的CF/EP复合材料整体组织的一致性和均匀性要优于WCM工艺,但是其纤维和树脂相结合的界面要劣于WCM。

图1 两种工艺制备的CF/EP复合材料组织对比

研究表明[17],HP-RTM采用树脂的高压注入和高温固化成型同时进行的方式,在成型过程中有足够的树脂补充,从而使树脂基体分布均匀,但是这也造成了纤维与基体的浸润时间不足,从而在结合界面处产生缺陷。而WCM工艺采用喷淋树脂后再经高温高压成型的方法,在纤维和基体有足够浸润时间条件下,形成了良好的接触界面;但是由于没有后续树脂补充,碳纤维和树脂不同固化收缩率使树脂基体中出现孔隙或孔洞等缺陷。

2.2 两种成型工艺制备的CF/EP复合材料力学性能对比

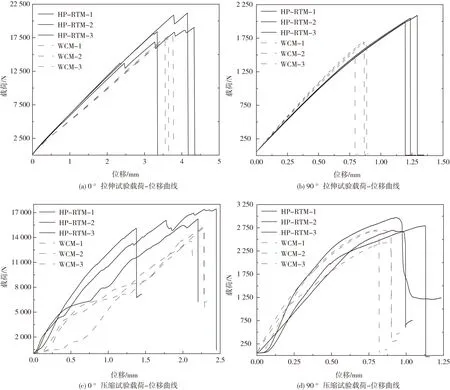

图2所示为两种成型工艺制备的CF/EP复合材料单向板在准静态拉压试验下的载荷-位移曲线。两种工艺制备CF/EP复合材料层合板在拉伸载荷作用下,力与位移响应呈线性关系,表明该复合材料拉伸断裂行为具有脆性材料特征[18],如图2(a)和(b)所示。其中HP-RTM样品0 °拉伸中在快速断裂前还呈现了一定的锯齿状波动,文献[19]表明,该锯齿状与纤维间裂纹的扩展有关。在压缩条件下,两种层合板压缩力-位移响应在到达极限位移的一半之前,基本保持呈线性关系;在靠近极限位移时,响应变为非线性,破坏时的切向斜率低于初始部分切向斜率,如图2(c)和(d)所示。

图2 拉压试验载荷-位移曲线

根据图2的载荷-位移曲线并结合DIC的应变结果,综合分析拉压过程中的力学性能指标,结果如图3所示。在0 °拉伸载荷下,HP-RTM工艺制备的单向碳纤维复合材料平均拉伸强度为1 367.2 MPa,平均拉伸模量为118.9 GPa,而WCM工艺的平均拉伸强度为1 246.7 MPa,平均拉伸模量为115.4 GPa;在90 °拉伸载荷下,HP-RTM工艺的平均拉伸强度为36.4 MPa,平均拉伸模量为5.6 GPa,WCM工艺的平均拉伸强度为31.3 MPa,平均拉伸模量为5.3 GPa。在0 °压缩载荷下,HP-RTM工艺的平均压缩强度为630.8 MPa,平均压缩模量为99.6 GPa,而WCM工艺的平均压缩强度为556.2 MPa,平均拉伸模量为99.8 GPa;在90 °压缩载荷下,HP-RTM工艺的平均压缩强度为110.7 MPa,平均压缩模量为5.4 GPa,WCM工艺的平均压缩强度为103.4 MPa,平均拉伸模量为5.3 GPa。

图3 两种工艺制备CF/EP复合材料力学性能

由图3可知,两种材料在0 °拉压载荷下的强度和模量均高于90 °,表明单向层合板力学性能具有典型的各项异性特性[20];HP-RTM工艺制备的单向层合板各项拉压力学性能高于WCM工艺。结合图2曲线还发现,在0 °单轴拉压载荷下,HP-RTM工艺制备的单向板力学性能具有较大的波动性。

2.3 CF/EP单向复合材料拉伸破坏形式

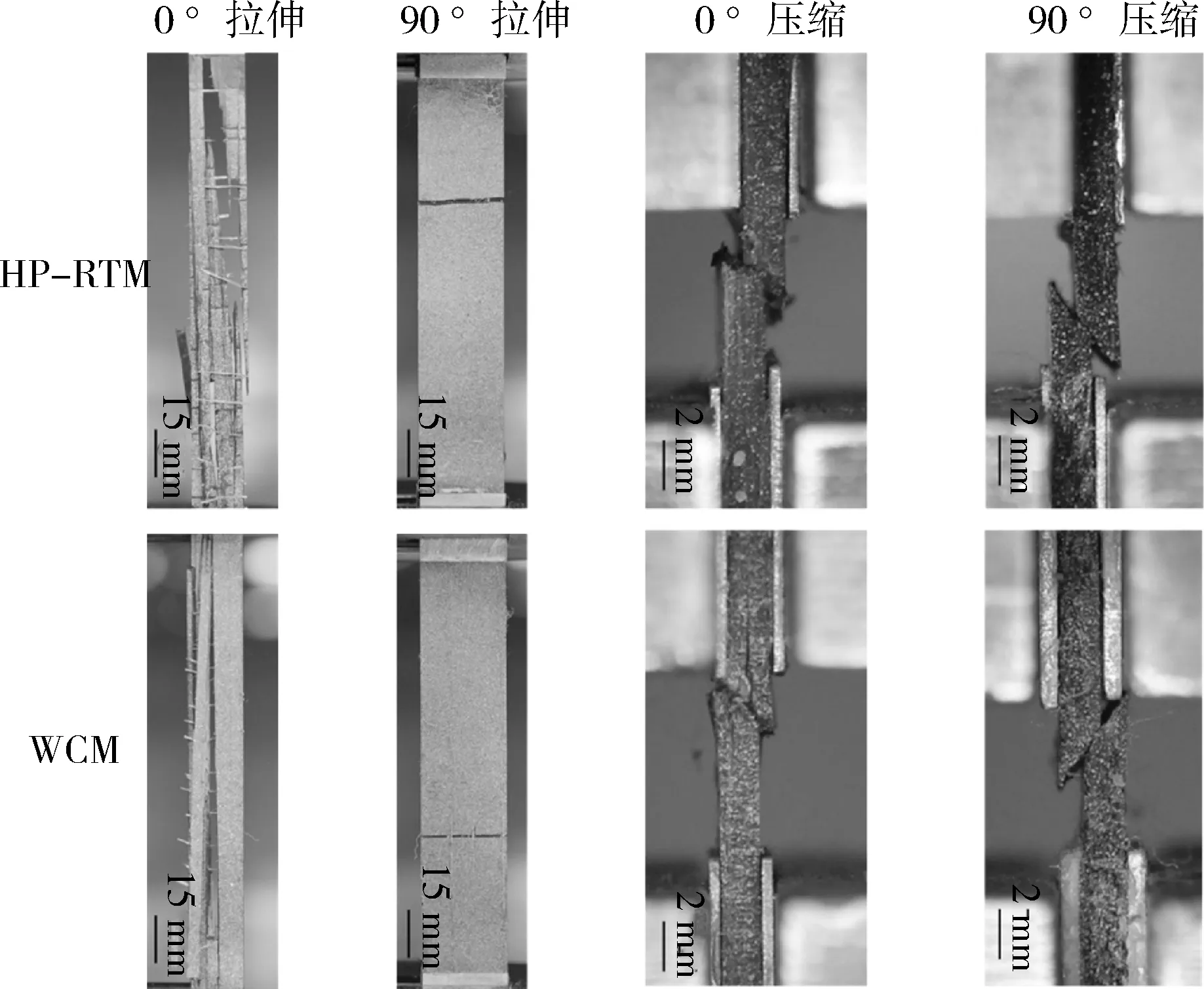

图4为两种工艺制备样件的宏观破坏形貌对比。根据图像可知,HP-RTM工艺制备的单向层合板在0 °拉伸的宏观破坏模式为测试段呈现爆炸破坏模式 (XGM型)[15],纤维与基体界面完全崩裂破碎;WCM 试样的0 °拉伸宏观破坏模式为测试段劈裂破坏模式(SGM型)[15],试样测试段沿着纤维方向出现纤维与基体界面纵向劈裂破坏,并且在夹持端附近发生横向纤维断裂,断裂位置呈无序分布[21]。在90 °拉伸条件下两种试样宏观破坏模式均为测试段横向断裂模式(LGU型)[15],但断裂位置不确定。在压缩条件下,两种材料宏观压缩破坏模式一致,均以测试段横向剪切失效模式(HAT)[16]型为主,即在测试段由于压缩应力引起具有一定倾斜角的断裂面横向剪切失效模式[22],但是在0 °压缩时,WCM工艺的破坏形貌存在轻微的开裂现象。

图4 宏观破坏形貌对比

在纤维增强复合材料的使用过程中,设计者往往采用0 °纤维方向为主要受力方向,因此在受到0 °方向载荷的破坏形貌更加值得关注。为了进一步了解0 °载荷下的微观破坏形貌区别,采用扫描电镜对试样破坏断口进行观察。图5为两种成型工艺制备的CF/EP复合材料0 °破坏后端口形貌SEM图像。在受到0 °拉伸载荷时,HP-RTM成型试样断口形貌发现,其整个断面高度落差较大,纤维束断面中呈现纤维丝脱粘拔出的现象,在高倍放大条件下发现整个纤维束的边界模糊,有黏连的树脂碎片,如图5(a)所示;WCM成型试样断口尽管也呈现纤维束脱粘拔出;但是在高倍放大下,整个纤维束断面平整、没有发生纤维丝的脱粘拔出,如图5(b)所示。该结果表明HP-RTM成型材料的纤维和树脂界面结合相对较差。

在0 °压缩载荷时,HP-RTM成型试样断口上的层间树脂基体并不明显,也没有明显的裂纹产生,如图5(c)所示;而由WCM成型工艺制作的试样断口上的层间树脂与纤维有明显的界限,并且在层间树脂基体附近有裂纹产生,如图5(d)所示。这表明,WCM工艺试样纤维层与纤维层之间结合不紧密,层间性能较差。

图5 两种工艺制备的CF/EP复合材料0 °拉伸和压缩断口形貌SEM图像

结合力学测试和组织观察结果分析,两种工艺断裂模式差异是因为碳纤维的强度和模量均高于树脂基体,在受到沿纤维方向的拉伸载荷时,碳纤维为主要承力组织,树脂基体和纤维与树脂基体的结合界面负责传递载荷,由于HP-RTM工艺制备的CF/EP复合材料纤维和树脂界面存在较多缺陷,导致载荷传递性能较差并且容易形成平行与纤维方向的损伤扩展,使得载荷-位移曲线波动、力学性能稳定性差,并且随着损伤累计在到达破坏峰值时,产生爆破破坏;而WCM工艺制备的CF/EP复合材料虽然纤维和树脂界面缺陷较少但是树脂基体存在空洞缺陷,容易诱发纵向劈裂,最后造成劈裂破坏[21]。在受到压缩载荷时,断裂形式类似于混凝土和灰铸铁等脆性材料的压缩断裂模式[23],其本质为在与轴线成45 °的斜面上具有最大的剪应力,特别在沿纤维方向压缩时会在断裂位置由于纤维微屈曲和树脂塑性变形,形成一个扭结带,最后因为纤维和基体的抗剪性能差造成断裂失效[24-25],而由于WCM工艺层间性能较差,在受到0 °压缩时,断口附近存在轻微的层间开裂现象。

3 结论

(1)对HP-RTM和WCM工艺制备的CF/EP复合材料层合板组织分析表明,HP-RTM成型材料的纤维分布一致性和树脂基体均匀性均优于WCM成型材料;两种材料在0 °和90 °拉压载荷下均具有明显的各向异性;其中HP-RTM成型材料的平均拉压强度和模量均高于WCM成型材料,但0 °拉压载荷测试结果的离散程度相对较高。

(2)结合力学性能测试结果对比显示,由于HP-RTM工艺制备的CF/EP复合材料的纤维分布的一致性和树脂基体的均匀性,使得其综合力学性能优于WCM工艺;界面性能低于WCM,使其在受到0 °拉压载荷时测试结果离散程度较高,力学性能稳定性差。

(3)对0 °拉压条件下样品断裂宏观和断口微观形貌分析表明,在拉伸测试条件下,HP-RTM成型材料破坏模式为爆炸破坏,纤维束和束间纤维丝均呈现爆炸式断裂;WCM成型材料为劈裂破坏型,断口形貌呈现纤维束间纵向劈裂破坏;在压缩条件下,尽管两种材料破坏模式均为受剪断裂破坏型,但相比于WCM材料,HP-RTM材料层间性能更好,在断口附近没有明显的层间裂纹产生。