用硫酸从湿法炼锌尾渣中浸出锗

2021-08-04王振杰刘安荣刘洪波

王振杰,彭 伟,刘安荣,刘洪波,钟 波

(1.贵州省冶金化工研究所,贵州 贵阳 550016;2.贵州省轻工业科学研究所,贵州 贵阳 550007;3.六盘水中联工贸实业有限公司,贵州 六盘水 553012)

锗在自然界中主要分散伴生于铅锌矿中。铅锌矿湿法炼锌尾渣是重要的锗二次资源,其中,锗质量分数为0.1%~0.5%。目前,大量炼锌尾渣因受技术限制就地堆放,不仅对自然环境造成破坏性影响,也浪费了大量有价资源[1-4]。

从湿法炼锌尾渣中回收有价金属主要有常压酸浸法、加压酸浸法、碱浸法、酸碱综合法等。碱浸法的回收效果较好,且试剂可循环使用,但尾渣中含硅较高时,碱浓度高会导致液固分离困难[5-6]。加压酸浸法、酸碱综合法虽已得到成功应用,但依然存在工艺流程长、对设备要求高、锗回收率低等问题。常压酸浸法工艺简单,设备材质容易解决,但浸出率偏低[7-8]。基于此,试验研究了以氟化铵为助浸剂,用硫酸从湿法炼锌尾渣中浸出锗,以期为从炼锌尾渣中回收有价金属提供参考。

1 试验部分

1.1 试验原料

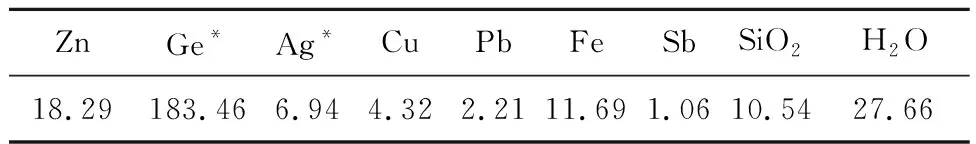

湿法炼锌渣取自贵州某湿法炼锌厂,化学多元素分析结果见表1,有回收价值的元素为锌、锗,其质量分数分别为18.29%和183.46 g/t。

表1 冶炼渣的化学多元素分析结果 %

1.2 试验试剂

硫酸,分析纯,98%(18.4 mol/L),贵州奥利化学药物科技有限公司产品;

氟化铵,分析纯,1.11 g/mL,贵州奥利化学药物科技有限公司。

1.3 试验原理与方法

冶炼渣中的锗主要以GeO2和少量锗酸盐形式存在,浸出过程中的主要反应为二氧化锗与硫酸反应生成硫酸锗。加入氟化铵,目的为引入F-,F-与锗酸盐中的锗反应得到GeF4,GeF4与硫酸反应得到硫酸锗进入溶液中[6,9-16]。浸出反应为:

(1)

(2)

(3)

(4)

试验方法:冶炼渣磨至所需粒度,混匀、缩分,取适量于烧杯中,加入适量浓度为5.7 mol/L的硫酸溶液及质量浓度为50 g/L氟化铵溶液,于恒温磁力搅拌器上搅拌加热浸出,待温度达到设定值后开始计时,达到设定时间后取下,静置,过滤。浸出渣烘干,分析其中锗质量分数,计算锗浸出率。

2 试验结果与讨论

2.1 冶炼渣细度对锗浸出率的影响

试验条件:液固体积质量比5/1,浸出温度90 ℃, 硫酸用量150 mL,氟化铵用量100 mL,浸出时间120 min。冶炼渣细度对锗浸出率的影响试验结果如图1所示。

图1 冶炼渣细度对锗浸出率的影响

由图1看出:随冶炼渣细度-74 μm占比增大,锗浸出率提高;冶炼渣细度-74 μm占比增大至84%后,冶炼渣出现泥化,锗浸出率下降,甚至浆体变得黏稠,影响锗的浸出。综合考虑,确定冶炼渣细度以-74 μm占84.73%为宜。

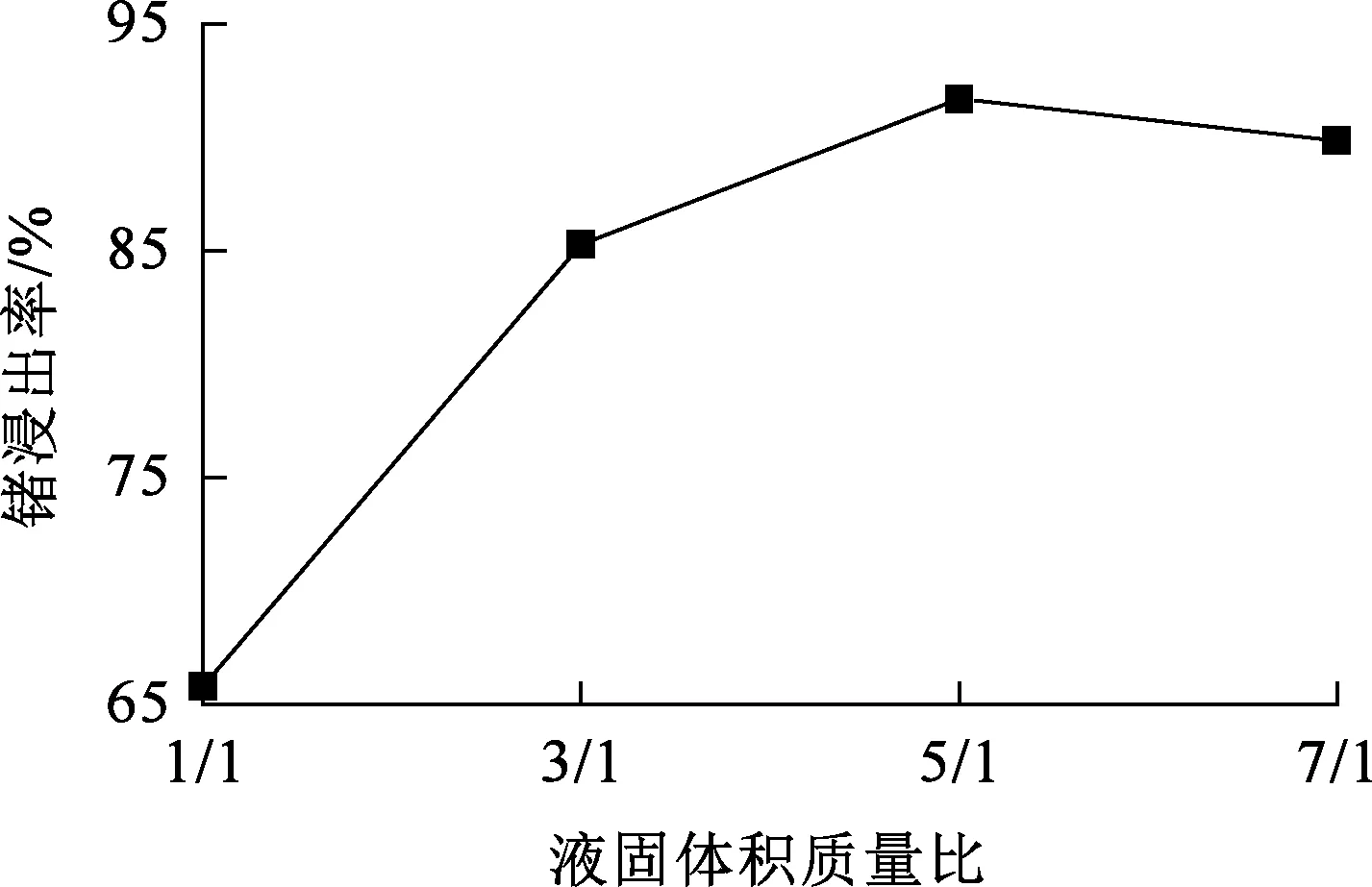

2.2 液固体积质量比对锗浸出率的影响

试验条件:冶炼渣细度-74 μm占84.73%,浸出温度90 ℃,硫酸用量150 mL,氟化铵用量100 mL,浸出时间120 min。液固体积质量比对锗浸出率的影响试验结果如图2所示。可以看出:锗浸出率随液固体积质量比增大先升高后略有降低;液固体积质量比小于5/1时,硫酸加入量较少,各物质相互接触机会较少,反应速度较慢;随液固体积质量比增大,硫酸加入量增加,反应得到充分进行;但液固体积质量比过大,过量的硫酸会使其他杂质元素(Ag、Cu、Ca)浸出率增大,从而在冶炼渣表面形成沉淀层,进而阻止锗的浸出。综合考虑,确定液固体积质量比以5/1为宜,此时锗浸出率为91.72%。

图2 液固体积质量比对锗浸出率的影响

2.3 氟化铵用量对锗浸出率的影响

试验条件:冶炼渣细度-74 μm占84.73%,浸出温度90 ℃,液固体积质量比5/1,硫酸用量150 mL,浸出时间120 min。氟化铵用量对锗浸出率的影响试验结果如图3所示。

图3 氟化铵用量对锗浸出率的影响

由图3看出:锗浸出率随氟化铵用量增加而提高;氟化铵用量为100 mL后,锗浸出率为91.63%并趋于稳定。综合考虑,确定氟化铵适宜用量为100 mL。

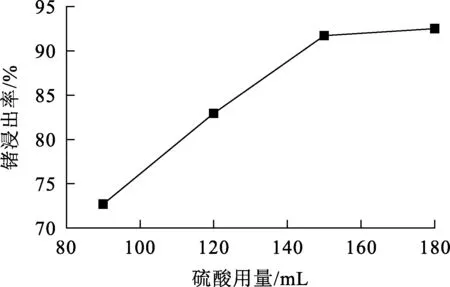

2.4 硫酸用量对锗浸出率的影响

试验条件:冶炼渣细度-74 μm占84.73%,浸出温度90 ℃,液固体积质量比5/1,氟化铵用量100 mL,浸出时间120 min。硫酸用量对锗浸出率的影响试验结果如图4所示。由式(1)~(3)可知,硫酸用量越多,硫酸与锗的反应越充分,锗浸出率越高。由图4看出:随硫酸用量增加,锗浸出率提高明显;硫酸用量增至150 mL时,锗浸出率达91.72%,之后趋于稳定,变化不大;硫酸用量过多,冶炼渣表面形成的硫酸盐沉淀层也会越多,因而,锗浸出率会受影响。综合考虑,确定硫酸用量以150 mL为宜。

图4 硫酸用量对锗浸出率的影响

2.5 浸出温度对锗浸出率的影响

试验条件:冶炼渣细度-74 μm占84.73%,硫酸用量150 mL,矿浆液固体积质量比5/1,氟化铵用量100 mL,浸出时间120 min。浸出温度对锗浸出率的影响试验结果如图5所示。

图5 温度对锗浸出率的影响

从热力学角度分析,随浸出温度升高,分子间运动活跃,有利于反应速率加快。由图5看出:随浸出温度升高,锗浸出率先升高后降低;温度为90 ℃时,锗浸出率最大;继续升高温度,冶炼渣中的微溶性杂质也溶入溶液中,影响锗的溶解率,且消耗部分硫酸,因此,锗浸出率反而下降。综合考虑,确定浸出温度以控制在90 ℃为宜。

2.6 浸出时间对锗浸出率的影响

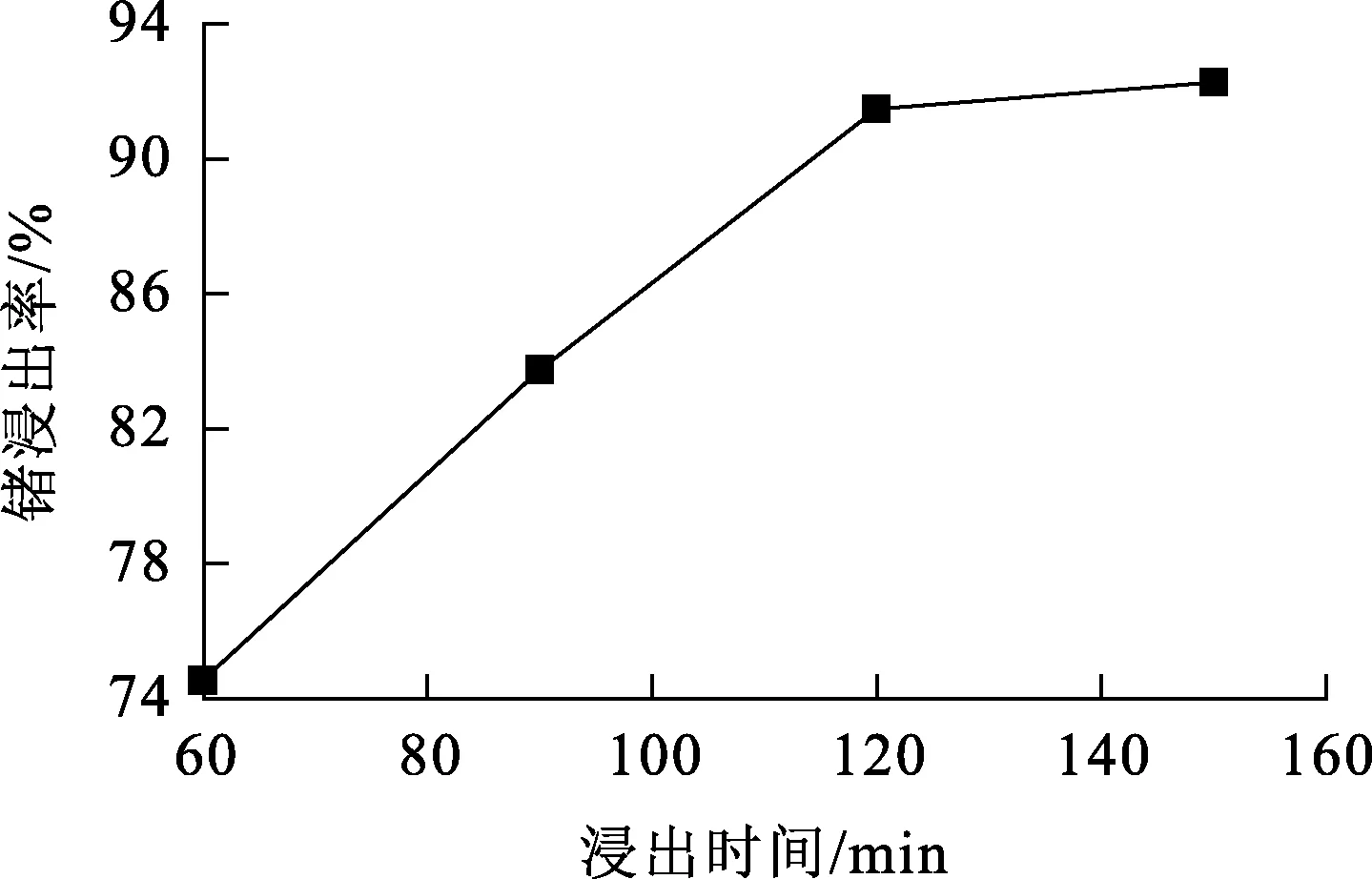

试验条件:冶炼渣细度-74 μm占84.73%,浸出温度90 ℃,矿浆液固体积质量比5/1,硫酸用量150 mL,氟化铵用量100 mL。浸出时间对锗浸出率的影响试验结果如图6所示。

图6 浸出时间对锗浸出率的影响

由图6看出:随浸出时间延长,锗浸出率提高;浸出120 min时,锗浸出率达91.49%;继续浸出,锗浸出率提高幅度较小。考虑到虽然浸出时间越长,锗浸出率会越高,但在现实生产过程中,反应时间长对设备的生产效能影响较大,且能耗增大,因此,确定浸出时间以120 min为宜。

2.7 验证试验

在单因素试验确定的适宜条件(冶炼渣细度-74 μm 占84.73%,浸出温度90 ℃,液固体积质量比5/1,氟化铵用量100 mL,硫酸用量150 mL,浸出时间120 min)下重复进行3次试验,所得锗浸出率分别为91.67%、91.34%和92.18%,相差不大,平均91.73%,较为稳定。

3 结论

用硫酸从某湿法炼锌尾渣中浸出锗是可行的,渣中锗主要以二氧化锗和少量锗酸盐形式存在,用硫酸浸出、氟化铵助浸,可将锗转入到溶液中,适宜条件下,锗浸出率在91%以上。方法较简单,锗回收率较高。