黄铁矿烧渣碱溶脱硅试验研究

2021-08-04高威,张强,2,3,4,李莎

高 威,张 强,2,3,4,李 莎

(1.商丘工学院 机械工程学院,河南 商丘 476000;2.贵州大学 材料与冶金学院,贵州 贵阳 550025;3.贵州省冶金工程与过程节能重点试验室,贵州 贵阳 550025;4.共伴生有色金属资源加压湿法冶金技术国家重点试验室,云南 昆明 650503)

黄铁矿烧渣又称硫酸烧渣,是以黄铁矿为原料生产硫酸时所产生的废渣[1]。黄铁矿烧渣中铁质量分数一般在30%~60%之间,此外,还有少量Si、S等杂质,主要是铁氧化物、SiO2及含硫物质。通过脱硅可以提高铁质量分数并大幅简化炼铁流程、降低成本。试验根据碱溶脱硅机制[2-4],对某企业黄铁矿烧渣进行处理,以提高烧渣中铁质量分数。

提高黄铁矿烧渣中铁质量分数,常用选矿工艺,包括物理及化学选矿。对烧渣进行磁化焙烧及磁选,有较好富集铁及脱硫效果,但焙烧温度高(700~1 000 ℃),能耗较大[5-8]。采用磨矿—磁选—重选联合工艺也可对含硫量较低的烧渣进行处理,获得高质量铁精粉[9]。对烧渣进行单一重选处理[10],或采用湿法-浮选联合工艺[11]及化学选矿法[12-13]处理,铁质量分数均可富集到56%以上。采用脱磁/交变磁场分选—氨/醋酸氨溶液化学浸泡法处理黄铁矿烧渣,可获得铁精粉[14]。采用磁化焙烧—磁选—球团法进行工业化处理,烧渣中铁质量分数可提高到67%[15-16]。采用酸浸—碱溶工艺处理,也可获得了较好效果[17]。但上述这些工艺或能耗大、生产成本高,或流程长、工艺复杂。黄铁矿烧渣中的主要杂质为SiO2,根据氧化铝生产中的碱溶脱硅原理[18-20],在常压低温下对烧渣进行碱溶脱硅处理可实现铁的富集,但此法未见有文献报道。

1 试验部分

1.1 试验原料

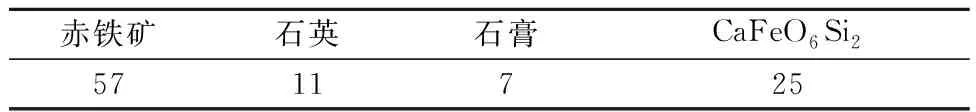

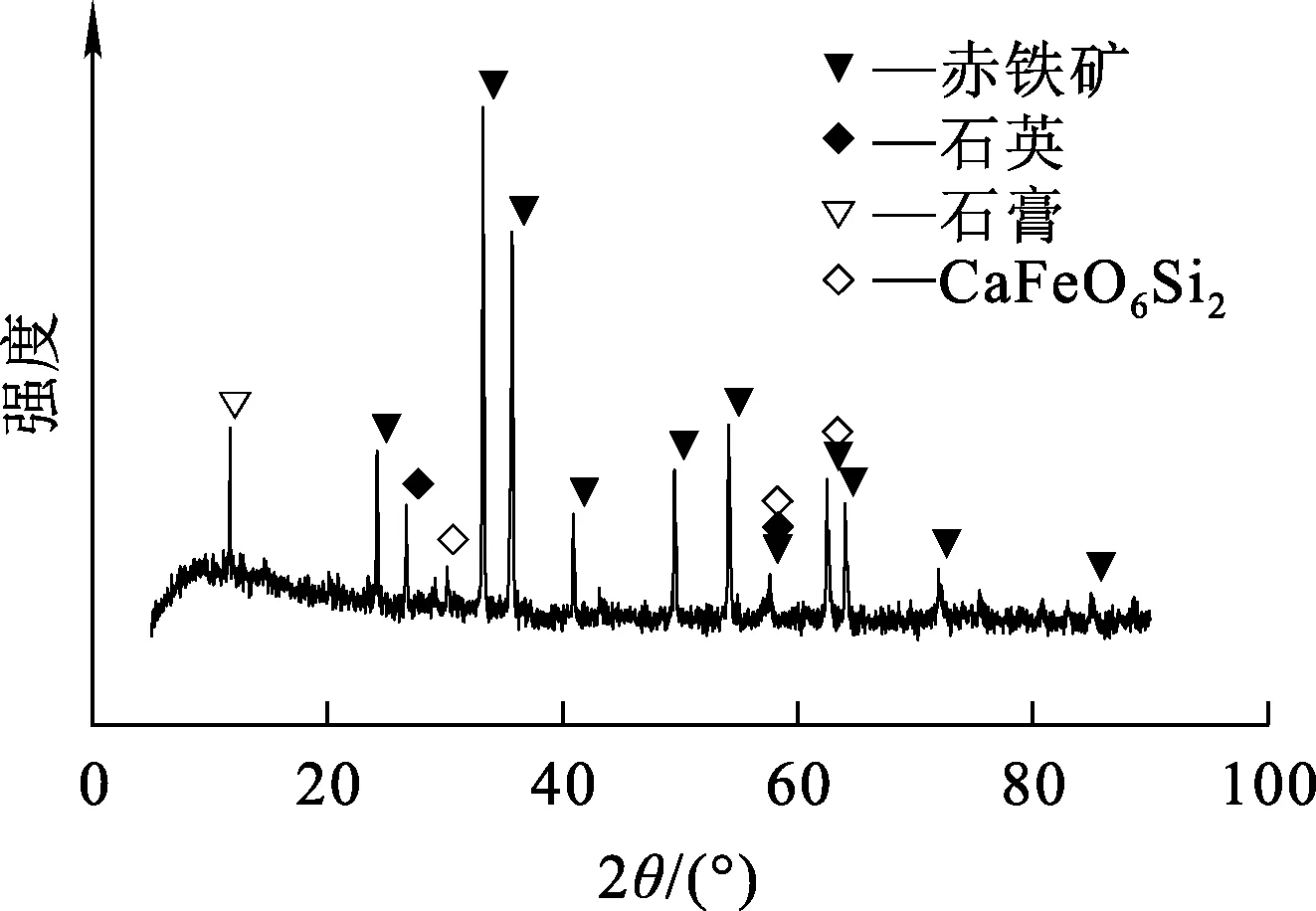

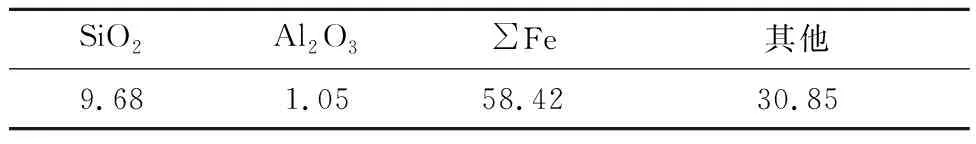

黄铁矿烧渣:取自某炼铁企业,粒度-200目占80%以上,烘干,化学成分见表1,XRD分析结果如图1所示,各物相半定量分析结果见表2。烧渣的主要物相为赤铁矿,质量分数为57%;含硅矿物主要是石英相,质量分数为11%;还有7%含硫石膏及成分较复杂的CaFeO6Si2物相。含硅物相为石英,理论上可通过碱溶脱除,相对提高铁质量分数。

表2 黄铁矿烧渣的物相组成 %

图1 黄铁矿烧渣的XRD图谱

表1 黄铁矿烧渣的化学成分 %

试验配制碱液所用NaOH,分析纯。

1.2 试验设备

AR1140/C分析天平,DF-101型恒温磁力搅拌油浴锅,SHB-III型循环水式真空泵,202-ABS型恒温鼓风干燥箱,MXQ1100型马弗炉,X’Pert PRO MPD型X射线衍射仪,752型可见分光光度计等。

2 试验原理与方法

2.1 试验原理

黄铁矿烧渣中的含硅矿物主要为石英(SiO2)。石英在一定条件下可以与强碱发生反应生成硅酸盐进入溶液,而烧渣中的含铁矿物不与碱反应,从而可以实现脱硅及提高铁质量分数。石英与碱的化学反应为:

(1)

2.2 试验方法

取一定体积碱液倒入带塞锥形瓶中,放入磁性转子,盖紧后放到油浴锅中加热并开启搅拌;待溶液加热至预定温度后,加入一定质量黄铁矿烧渣,盖紧,保温计时;一定时间后,取出锥形瓶趁热抽滤,用热水反复洗涤滤饼,滤液稀释定容;滤饼用恒温鼓风干燥箱于95 ℃下干燥12 h,然后称重、研磨,分析其化学成分。

碱液及脱硅碱液中苛性碱质量浓度采用《联合法生产氧化铝(控制分析)》中“苛性碱测定方法”进行测定,烧渣、脱硅渣及脱硅碱液中Al2O3采用EDTA配合滴定法[21]测定,SiO2采用硅钼蓝分光光度法[22]测定,∑Fe采用邻菲罗啉分光光度法[23]测定。脱硅率根据脱硅渣与烧渣中硅质量分数计算。

3 试验结果与讨论

3.1 溶出温度对烧渣脱硅的影响

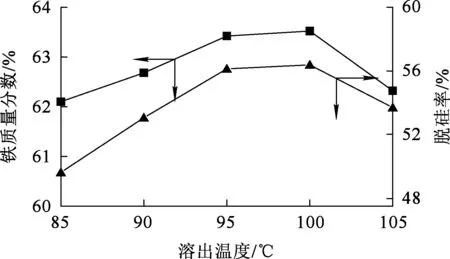

试验条件:苛性碱质量浓度100 g/L,溶出时间60 min,液固体积质量比8/1。溶出温度对烧渣脱硅的影响试验结果如图2所示。

图2 溶出温度对烧渣脱硅的影响

由图2看出:随温度升高,铁质量分数及脱硅率均先升高后下降,且二者呈正相关关系;温度升至95 ℃,脱硅率提高到55.97%,脱硅渣中铁质量分数达63.42%;继续升温,脱硅率及铁质量分数均变化不大。脱硅反应为液固相之间的反应,升温有利于传质,使反应速度加快,脱硅率及铁质量分数提高[24-25];温度升至95 ℃,反应基本达到上限,继续升温,脱硅率及铁质量分数提高幅度均不大;温度再升高,脱硅率及铁质量分数反而下降,这可能是溶液达到沸点而蒸发,使体系黏度增大,不利于传质进行所致。综合考虑,确定溶出温度以95 ℃为宜。

3.2 苛性碱质量浓度对烧渣脱硅的影响

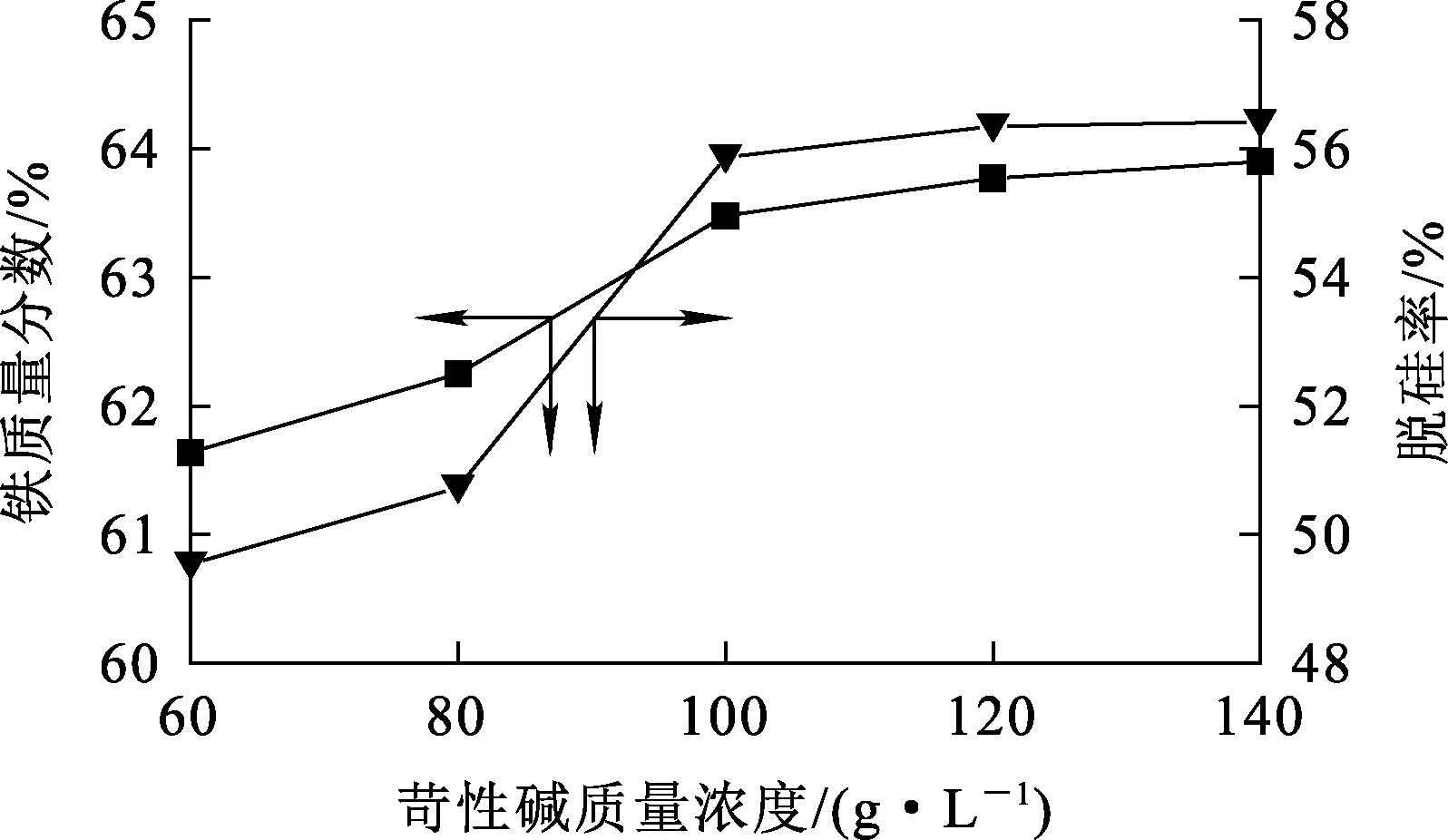

试验条件:溶出温度95 ℃,溶出时间60 min,液固体积质量比8/1。苛性碱质量浓度对烧渣脱硅的影响试验结果如图3所示。

图3 苛性碱质量浓度对烧渣脱硅的影响

由图3看出:随苛性碱质量浓度升高,脱硅率提高,铁质量分数提高;苛碱质量浓度升高到100 g/L, 脱硅渣中铁质量分数达63.48%,脱硅率提高到55.87%。随苛性碱质量浓度升高,体系中OH-浓度增大,有利于SiO2反应生成硅酸钠,从而提高脱硅率;苛碱质量浓度继续升高,脱硅率和铁质量分数增幅较小。综合考虑,确定苛性碱质量浓度以100 g/L为宜。

3.3 液固体积质量比对烧渣脱硅的影响

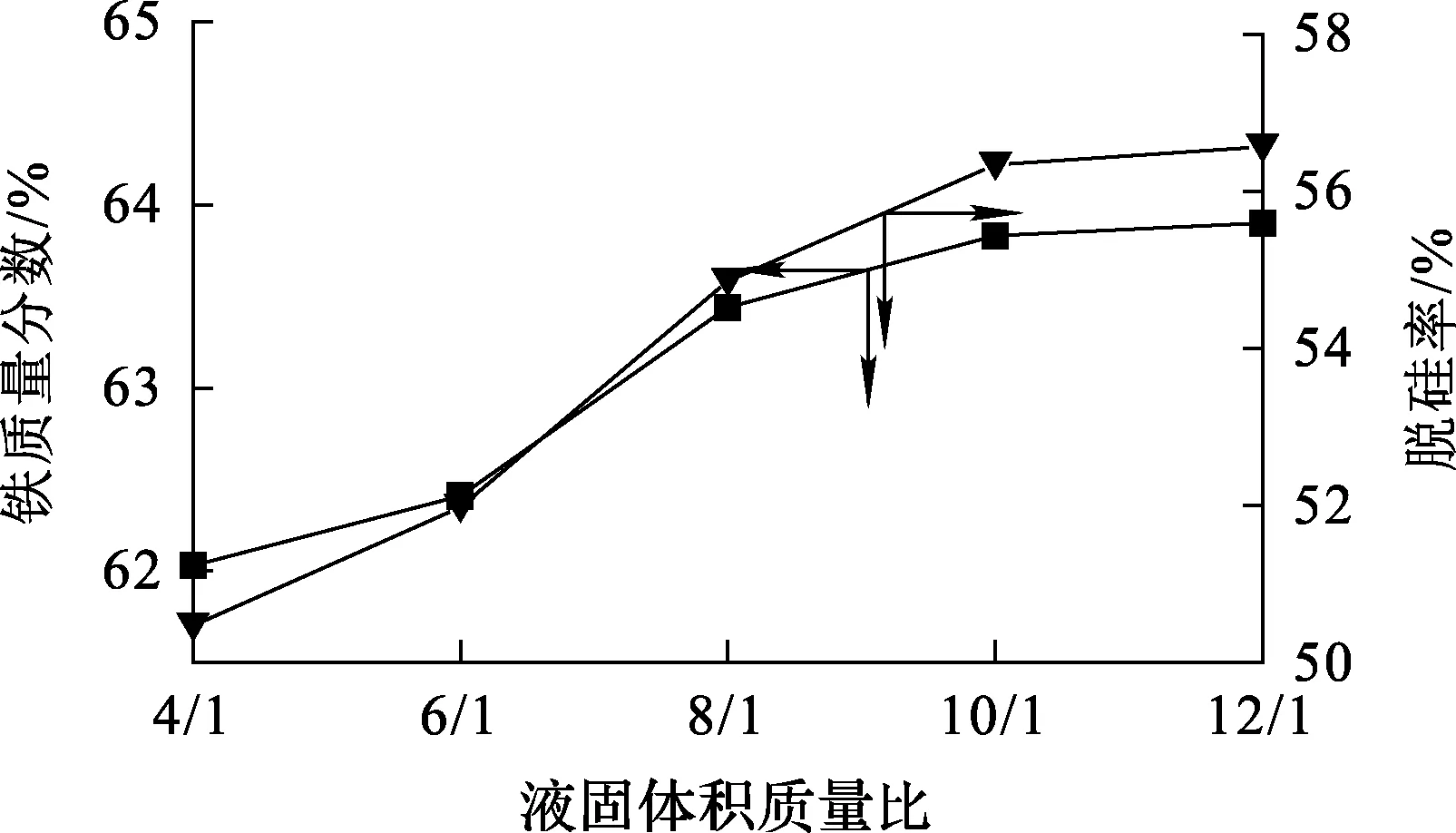

试验条件:溶出温度95 ℃,苛性碱质量浓度100 g/L,时间60 min。液固体积质量比对烧渣脱硅的影响试验结果如图4所示。

图4 液固体积质量比对烧渣脱硅的影响

由图4看出:随液固体积质量比增大,烧渣脱硅率提高,脱硅渣铁质量分数提高;液固体积质量比增大至12/1,脱硅率提高到56.57%,脱硅渣中铁质量分数达63.90%。随液固体积质量比增大,体系黏度降低,OH-相对增多,有利于SiO2反应生成Na2SiO3进入溶液;液固体积质量比继续增大,脱硅率增幅不明显,脱硅渣中铁质量分数变化不大。综合考虑,确定液固体积质量比以10/1为宜。

3.4 溶出时间对烧渣脱硅的影响

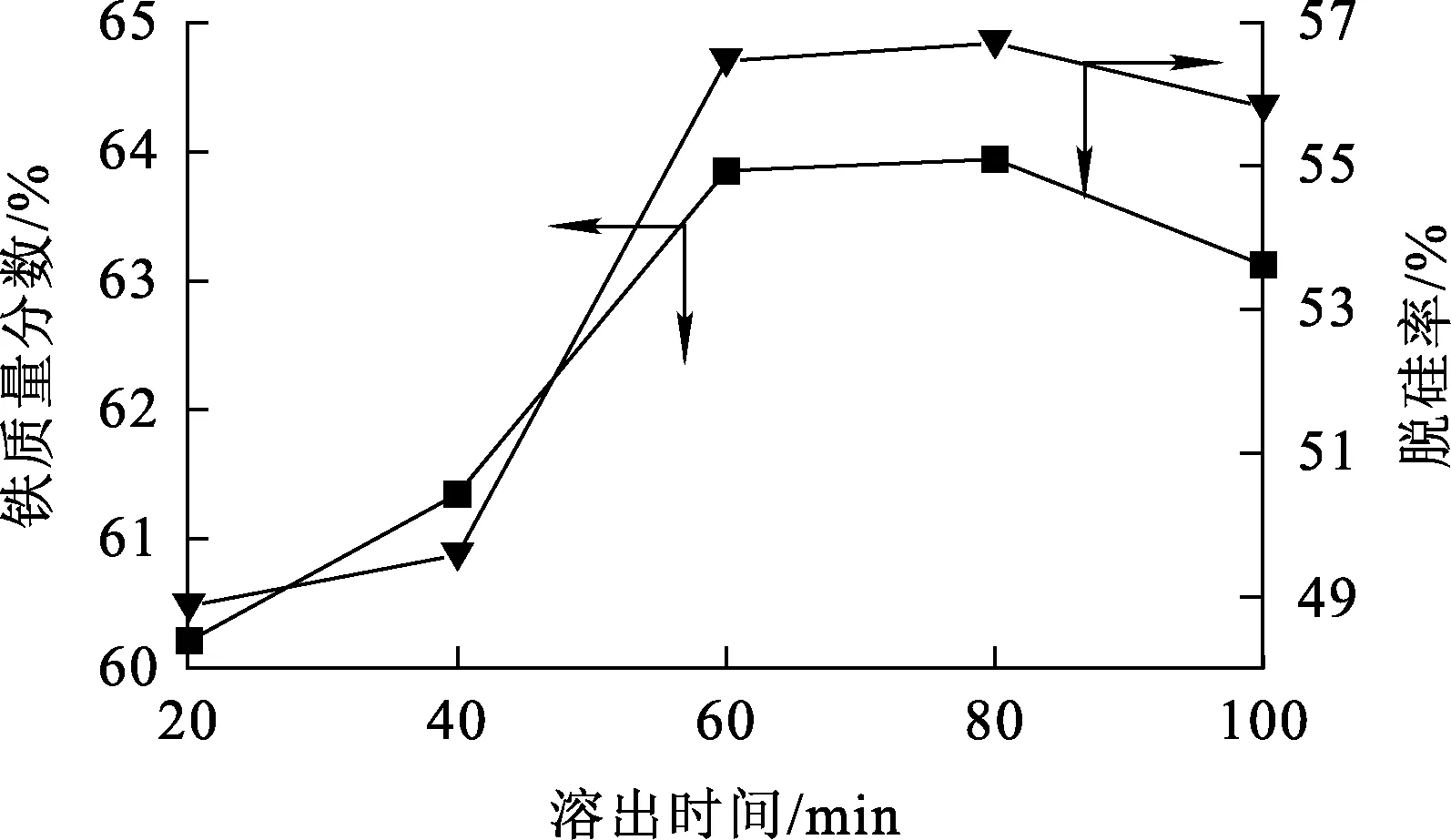

试验条件:溶出温度95 ℃,苛碱质量浓度100 g/L,液固体积质量比10/1。溶出时间对烧渣脱硅的影响试验结果如图5所示。可以看出:随溶出时间延长,烧渣脱硅率大幅提高,脱硅渣中铁质量分数提高;反应60 min时,烧渣脱硅率达56.46%,脱硅渣铁质量分数提高至63.86%;继续反应,烧渣脱硅率及脱硅渣中铁质量分数均提高幅度不大;反应80 min后,脱硅率和铁质量分数有所下降,推断其原因为已生成的Na2SiO3会与溶液中反应生成的NaAl(OH)4反应生成钠硅渣,又重新进入固相[26]。Na2SiO3与NaAl(OH)4反应生成钠硅渣的机制十分复杂,在此给出可能的一种形式,见反应式(2)。

图5 溶出时间对烧渣脱硅的影响

(2)

4 结论

采用碱溶法脱除黄铁矿烧渣中的硅以提高铁质量分数是可行的,工艺可行性较好,工艺流程简单、操作方便、能耗低。适宜条件下,烧渣中脱硅率可达56.46%,铁相对富集到63.86%,富集效果较好。此法具有非常好的应用前景。