采用两段逆流浸出工艺从镓锗渣中回收有价金属

2021-08-04李立清刘野平张俊峰吴才贵宫晓丹

张 伟,李立清,刘野平,张俊峰,,吴才贵,,宫晓丹

(1.江西理工大学 材料冶金化学学部,江西 赣州 341000;(2.深圳市中金岭南有色金属股份有限公司 丹霞冶炼厂,广东 韶关 512325;3.广东省韶关市稀贵金属综合回收工程技术研究开发中心,广东 韶关 512325;4.深圳市中金岭南有色金属股份有限公司,广东 深圳 518000)

在锌湿法冶金过程中,锌粉置换工艺常用于硫酸浸出液的净化或从溶液中富集有价金属。锌粉置换镓锗渣是锌粉置换工艺所得的一种富含镓、锗、铜等有价金属的冶炼富集渣[1-6],其中,镓、锗质量分数均在0.25%以上,是重要的镓、锗二次资源。

从锌粉置换镓锗渣中回收镓、锗已有研究。常压下,硫酸体系中,引入NaNO3作助浸剂,镓、锗浸出率可达99.56%和76.42%;而引入十二烷基磺酸钠时,镓、锗浸出率达97.01%和90.45%[7];加压条件下,体系中引入硝酸钠或硝酸钙,镓、锗浸出率可达98%和94%以上[8]。草酸体系中,适宜条件下,镓、锗浸出率分别达98.89%、94.19%,而锌、铜、硅浸出率均在1%以下[9]。浓硫酸熟化锌粉置换渣后再用水浸出,则镓、铜、锌浸出率均大于97%,而锗浸出率仅70%左右[10]。二级逆流直接氧压酸浸过程中,锗浸出率为70%~80%;加入氢氟酸或氟化物,虽有利于锗的浸出,但氢氟酸对设备腐蚀严重,使得其应用受到限制[11]。

试验研究了采用一段常规酸浸—二段加压氧化酸浸工艺处理锌粉置换镓锗渣,考察了浸出过程中各因素对金属浸出的影响,确定适宜浸出条件,以期为镓锗渣的工业处理提供参考。

1 试验部分

1.1 试验原料、试剂与设备

锌粉置换镓锗渣:一般为锌粉置换矿浆两次酸洗压滤后的滤饼,主要成分:Zn 7.13%,Pb 2.06%,SiO29.87%,Cu 11.09%,Ga 0.44%,Ge 0.51%,Fe 4.15%,H2O 41.52%。烘干研磨后的渣样粒度-0.425 mm占95%以上。XRD表征结果(如图1所示)表明,渣中硫酸铅、氧化亚铜、二氧化硅衍射峰较明显,硅、铜含量较高。

图1 置换渣的XRD图谱

试验试剂:浓硫酸(98%),分析纯;水,自来水。

试验设备及仪器:JJ-120数显恒速电动搅拌机,SHB-IIIA循环水式多用真空泵,XSM-600恒温鼓风烘箱,JJ2000电子天平,2 L和5 L压力反应釜等。

1.2 试验原理与方法

镓锗渣中的有价金属主要以单质、氧化物及硫化物物相存在,其中锗主要以MeO·GeO2形式存在,镓以Ga2O3形式存在,铜、锌等主要以金属和金属氧化物形式存在。硫酸体系中可能发生的化学反应如下:

(1)

(2)

(3)

(4)

(5)

(6)

助浸剂A是一种有机酸,能与溶液中的锗形成配合物,增大锗在硫酸溶液中的溶解度,从而有效提高锗浸出率。

渣中以氧化物形式存在的铜易与硫酸反应,单质铜则难以反应。在不加氧化剂条件下,铜浸出率相对较低。为有效浸出有价金属,采取两段浸出工艺:一段添加助浸剂A提高锗浸出率,再添加聚硅助滤剂改善一段浸出矿浆的过滤性能,同时尽可能多地浸出镓、锗、锌等;二段为加压氧化浸出,通入氧气促进铜等难浸出的有价金属氧化进而被溶解,浸出液逆流返回一段浸出。两段浸出后,得到富含镓、锗、锌、铜浸出液。

一段浸出:烧杯中加入一定体积硫酸溶液(或二段浸出液)和一定质量烘干研磨后的富集渣,按比例加入助浸剂A,控制液固体积质量比,设定水浴温度,开启搅拌;反应一定时间后,过滤得到一段浸出液和一段浸出渣。

二段浸出:控制液固体积质量比,用稀硫酸溶液浸出一段浸出渣,浸出在压力釜中进行,通入氧气至所需压力,搅拌同时升温,搅拌速度300 r/min。浸出结束后,真空抽滤,滤渣用少量清水洗涤、干燥后分析相关金属元素质量分数,计算浸出率;滤液配制一段浸出剂。

2 试验结果与讨论

2.1 一段常规浸出

2.1.1 硫酸初始质量浓度对金属浸出率的影响

渣质量100 g,液固体积质量比10/1,浸出温度90 ℃,加入5.0 g/L助浸剂A,反应1 h,硫酸初始质量浓度对金属一段浸出率的影响试验结果如图2所示。

图2 硫酸初始质量浓度对金属一段浸出率的影响

由图2看出:随硫酸初始质量浓度增大,金属浸出率逐渐提高;相较而言,镓浸出率提高幅度更为明显。镓易于水解产生沉淀,需要控制一定酸度保证较高浸出率。酸度增大可以提高金属浸出率,但也会增大后续浸出液处理难度,综合考虑,一段浸出硫酸初始质量浓度不宜过高,以65 g/L为宜。

2.1.2 浸出温度对金属浸出率的影响

渣质量100 g,硫酸初始质量浓度65 g/L,液固体积质量比10/1,助浸剂A加入量5.0 g/L,反应时间1 h,浸出温度对金属一段浸出率的影响试验结果如图3所示。可以看出:浸出温度为60 ℃时,镓浸出率偏低,仅50.5%;随温度升高,镓浸出率提高,锗、铜、锌浸出率略有提高。综合考虑,一段浸出时,温度以90 ℃为宜。

图3 浸出温度对金属一段浸出率的影响

2.1.3 浸出时间对金属浸出率的影响

渣质量100 g,硫酸初始质量浓度65 g/L,液固体积质量比10/1,助浸剂A加入量5.0 g/L,浸出温度90 ℃,浸出时间对金属一段浸出率的影响试验结果如图4所示。

图4 浸出时间对金属一段浸出率的影响

由图4看出:浸出进行1 h后,锗、铜、锌浸出率变化不大,而镓浸出率在浸出2 h时稍有降低然后又升高并趋于稳定。综合能耗及生产效率考虑,确定一段浸出时间以1 h为宜。

2.1.4 助浸剂A加入量对金属浸出率的影响

渣质量100 g,硫酸初始质量浓度65 g/L,液固体积质量比10/1,浸出温度90 ℃,浸出时间1 h, 助浸剂A加入量对金属一段浸出率的影响试验结果如图5所示

图5 助浸剂A加入量对金属一段浸出率的影响

由图5看出:助浸剂A的加入对镓、铜、锌浸出率影响不大,对锗浸出率有明显提升作用;助浸剂A加入量从0增加到10 g/L,锗浸出率从43.5%提高至92.5%。考虑到助浸剂A价格较高,且过多的加入对后续富集分离有一定影响,综合考虑,确定助浸剂A加入量以5.0 g/L为宜。

2.1.5 液固体积质量比对金属浸出率的影响

渣质量100 g,硫酸初始质量浓度65 g/L,助浸剂A加入量5.0 g/L,浸出温度90 ℃,浸出时间1 h,液固体积质量比对金属一段浸出率的影响试验结果如图6所示。

图6 液固体积质量比对金属一段浸出率的影响

由图6看出:液固体积质量比对铜、锌浸出率影响不大;对镓、锗浸出率有明显提升作用,随液固体积质量比增大,镓、锗浸出率增大。综合考虑,一段浸出时,液固体积质量比以控制在10/1为宜。

2.2 二段加压浸出

2.2.1 浸出温度对金属浸出率的影响

用新酸对一段浸出渣进行二段浸出,进一步浸出金属态铜、锌,同时进一步浸出剩余的镓、锗。

初始硫酸质量浓度120 g/L,液固体积质量比10/1,浸出时间4 h,通入氧气,控制反应总压力0.35 MPa,浸出温度对金属二段浸出率的影响试验结果如图7所示。

图7 浸出温度对金属二段浸出率的影响

由图7看出:浸出温度在105~140 ℃范围内,金属浸出率变化不大。温度升高势必增加能耗,增大蒸气压,而蒸气压增大会影响气相中氧气浓度,综合考虑,二段浸出时,温度以控制在105 ℃较为适宜。

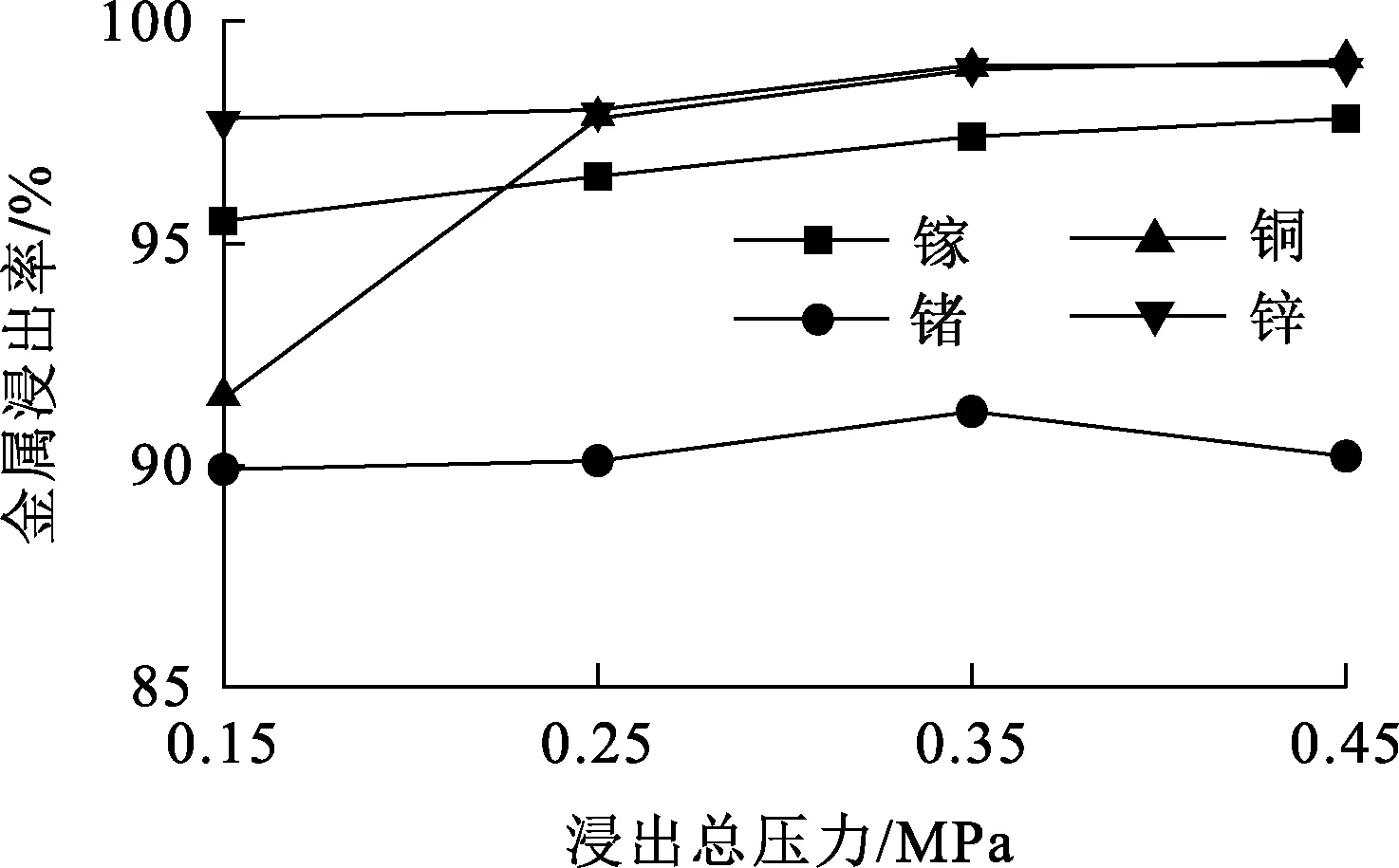

2.2.2 浸出总压力对金属浸出率的影响

初始硫酸质量浓度120 g/L,液固体积质量比10/1,浸出时间4 h,通入氧气,温度105 ℃,浸出总压力对金属二段浸出率的影响试验结果如图8所示。

图8 浸出总压力对金属二段浸出率的影响

由图8看出:随压力增大,铜浸出率提升明显,其他金属浸出率变化不大。这可能是因为铜以金属形式存在,较大的氧分压下铜易被氧化而得到浸出。综合考虑,浸出总压力为0.35 MPa。

2.2.3 浸出时间对金属浸出率的影响

硫酸初始质量浓度120 g/L,液固体积质量比10/1,通氧气,控制温度105 ℃,总压力0.35 MPa,浸出时间对金属二段浸出率的影响试验结果如图9所示。

图9 浸出时间对金属二段浸出率的影响

由图9看出,浸出2 h后,金属浸出率都趋于稳定,变化不大。为充分浸出,确定浸出时间为4 h。

2.3 两段逆流加压浸出综合试验

按单因素试验结果,镓锗渣烘干研磨至粒度-0.425 mm占95%以上,采用一段常规浸出和二段加压氧化浸出处理。其中,二段浸出液逆流至一段浸出,浸出温度90 ℃,补加硫酸至初始质量浓度65 g/L,液固体积质量比10/1,反应时间1 h,助浸剂A加入量5.0 g/L,一段浸出初始硫酸质量浓度65 g/L;用质量浓度120 g/L的硫酸对一段浸出渣进行二段浸出,控制温度105 ℃,液固体积质量比10/1,通入纯氧至总压力0.35 MPa,浸出时间4 h。在该条件下,对400 g镓锗置换渣进行浸出,经过一段浸出后得到浸出渣干质量216.4 g,二段浸出后得到浸出渣干质量156.8 g,试验结果见表1。可以看出:经两段浸出,锌、镓、锗、铜浸出率分别为97.9%、97.6%、91.5%、98.8%;另外,浸出后的渣中,铅质量分数达6%以上,得到富集,可回收铅。

表1 两段逆流加压浸出综合试验结果

3 结论

采用一段酸浸—二段氧压酸浸工艺从锌粉置换镓锗渣中回收有价金属是可行的,适宜条件下,锌、镓、锗、铜浸出率分别大于99%、97%、90%、98%,浸出效果较好;另外,渣中的铅也得到富集。