水性涂料数码印花前处理

2021-08-03刘金树

李 琳,刘金树

(河北科技大学纺织服装学院,河北石家庄 050000)

涂料数码印花指用涂料墨水将图案或花纹通过专用数码喷墨印花机打印并且固着在织物上的工艺[1-2],具有低消耗、低污染、低排放和高附加值等优点,工艺简单、流程短、耐日晒色牢度高、节省能源,印花后经过高温焙烘即可得到成品,一般不需要水洗,无污水排放,是节能环保的纺织品印花方式[3-6]。涂料墨水中的颜料粒子通过黏合剂附着在纤维表面,故涂料数码印花适用于所有纤维,尤其是混纺织物纤维。但也存在印花后图案色彩不够鲜艳,耐摩擦色牢度和耐水洗色牢度较差,手感不够好等[7-9]问题。

本实验用黏合剂、钛白粉、增稠剂以及增艳剂等制备涂料数码印花打底胶浆,数码印花前预先将其涂覆在织物上。探讨胶浆成分用量对织物白度、弹性及K/S值的影响,确定胶浆配制的优化工艺,并对以此工艺印花的织物进行耐皂洗色牢度、耐摩擦色牢度及硬挺度等性能测试。

1 实验

1.1 材料与仪器

材料:纯棉漂白织物;PTF-RT 增稠剂、聚丙烯酸类黏合剂(辽宁恒星精细化工有限公司),钛白粉(襄阳龙蟒钛业有限公司),JFC 润湿剂、9166 阴离子分散剂(石家庄市联邦科特化工有限公司),乳化剂T-80(江苏海安化工有限公司),液体石蜡(大连旅顺精细化学品有限公司),丙二醇(天津市化学试剂批发公司),阳离子增艳剂A、阳离子增艳剂B(自制)。

仪器:WSB-2 型数显白度仪(上海平轩科学仪器有限公司),Color I5 型测色配色仪(美国爱色丽公司),SW-12AⅡ型耐洗色牢度试验机、Y-571A 型干(湿)摩擦牢度仪、YG(B)026PC 型台式电子织物强力机、YG(B)022D 型自动织物硬挺度试验仪(温州市大荣纺织标准仪器厂),SWB-4 型数字黏度计(上海精科天美科学仪器有限公司)。

1.2 涂料数码印花胶浆的制备

向烧杯中加入水、黏合剂、润湿剂、阳离子增艳剂、分散剂,搅拌后加入钛白粉,分散均匀后加入一定量PTF-RT 增稠剂,搅拌后加入增塑剂(液体石蜡与丙二醇),得到印花打底胶浆。

1.3 喷印工艺

涂覆印花打底胶浆→烘干→喷印→焙烘。

1.4 测试

黏度:按GB/T 22235—2008《液体黏度的测定》用黏度计测定。

白度:按GB/T 17644—1998《纺织纤维白度色度试验方法》测定。

弹性性能:剪取8 cm×4 cm 的高弹织物,将配制好的胶浆刮涂于织物上(刮涂3 次),80 ℃烘干。将织物拉伸至15 cm,观察织物表面裂纹,视裂纹情况将弹性分为5个等级(1级:初始拉拽较用力,后省力,裂纹宽且长,可看到织物原本的颜色;2 级:初始拉拽较用力,后省力,裂纹明显且较细,有明显缝隙;3 级:初始拉拽较省力,后拉力变小,裂纹变短变少,有明显缝隙;4 级:初始拉拽较省力,后拉力减小不明显,裂纹不明显,有些许缝隙;5 级:初始拉拽省力,后拉力不变,无裂纹,有几处点状缝隙)。

K/S值:将印花后的织物折叠至不透光,用测色配色仪测试,测3次取平均值。

耐摩擦色牢度:用摩擦牢度仪按GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》测试。

耐皂洗色牢度:剪取40 mm×100 mm 织物与长宽相同的纯棉白布,将两块布样缝在一起置于皂洗罐,加入5 g/L 皂粉,按GB/T 3921—2008《纺织品 色牢度试验耐皂洗色牢度》测试。

断裂强力:剪取60 mm×200 mm 的织物(经向、纬向各剪3 块),在60 mm 处两边各撕5 mm 的毛边,按照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1 部分:断裂强力和断裂伸长率的测定(条样法)》测试,求平均值。

硬挺度:剪取25 mm×250 mm 涂覆3 层胶浆的织物,按照GB/T 18318.1—2009《纺织品弯曲性能的测定第1部分:斜面法》测定。

2 结果与分析

2.1 胶浆成分用量对胶浆黏度、织物白度及弹力的影响

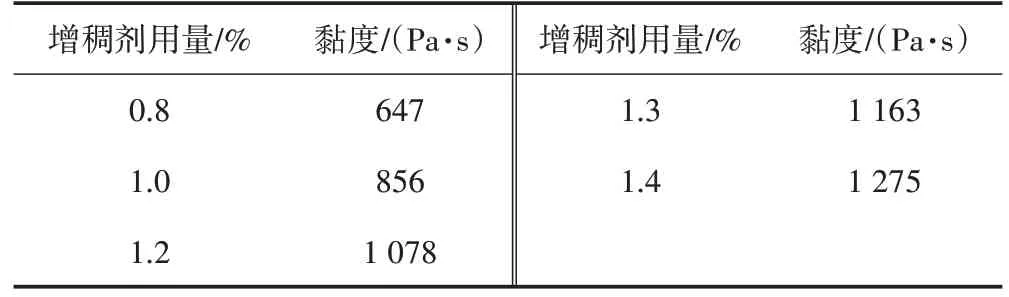

2.1.1 增稠剂用量对胶浆黏度的影响

由表1 可知,随着增稠剂用量增加,胶浆黏度逐渐增大。低于1.2%时,黏度偏低,胶浆渗入织物,遮盖力下降且不平整;1.2%时,胶浆黏度适中,流动性较好,涂覆过程流畅;高于1.2%时,胶浆黏度过高,无法正常涂覆,影响牢度。因此,增稠剂用量选择1.2%。

表1 增稠剂用量对胶浆黏度的影响

2.1.2 钛白粉用量对织物白度的影响

由表2 可知,随着钛白粉用量增加,涂覆后织物白度增加;超过20%后,白度增势平缓,附着牢度下降,手感变硬。因此,钛白粉用量选择20%。

表2 钛白粉用量对涂覆胶浆后织物白度的影响

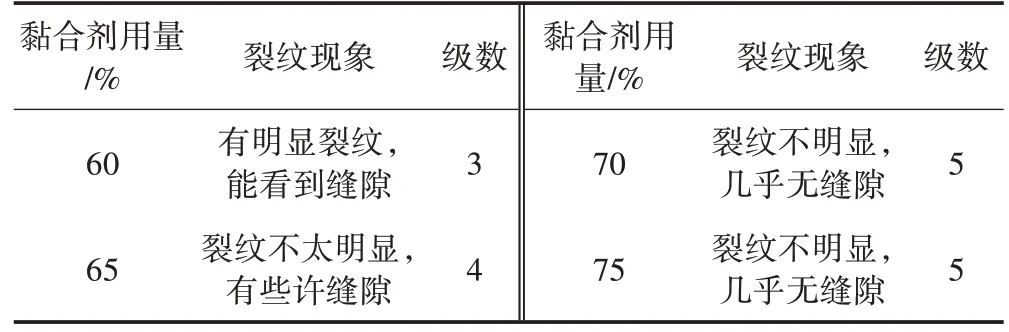

2.1.3 黏合剂用量对织物弹力的影响

由表3 可知,随着黏合剂用量增加,织物弹力逐渐增大;70%时,弹力已达5 级,此时织物柔韧性较好;继续增加黏合剂用量,裂纹及缝隙变化不明显,且有粘手现象。因此,黏合剂用量选择70%。

表3 黏合剂用量对涂覆胶浆后织物弹力的影响

2.2 影响数码印花图案K/S值的因素

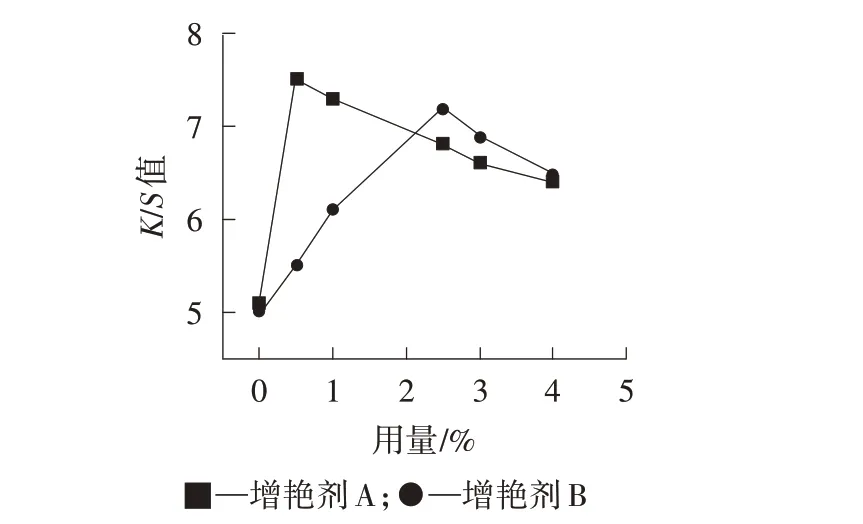

2.2.1 增艳剂用量

由图1 可知,随着阳离子增艳剂用量增加,K/S值先增大后减小。增艳剂用量过低,增艳效果不明显;用量过高,涂料分子在织物表面分布不均匀,涂料墨水聚集,出现堆墨现象,图案模糊不清,K/S值减小,导致胶浆破乳。增艳剂A 的峰值出现在0.5%(K/S值为7.5);增艳剂B 的峰值出现在2.5%(K/S值为7.2)。这是由于弱阳离子和数码印花胶浆中的阴离子成分相容性好于季铵盐阳离子,且季铵盐易使体系不稳定,因此增艳剂A 的增艳效果更好。因此选择增艳剂A(用量为0.5%)。

图1 阳离子增艳剂用量对印花图案K/S 值的影响

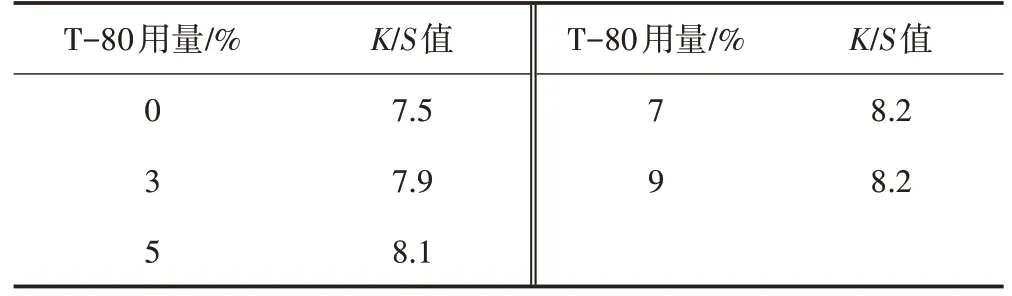

2.2.2 乳化剂用量

由表4 可知,随着乳化剂T-80 用量增加,K/S值逐渐增大;5%时,K/S值为8.1;继续增加用量,K/S值变化很小,且有粘手现象。故T-80用量选择5%。

表4 乳化剂T-80用量对印花图案K/S值的影响

2.3 其他性能

2.3.1 断裂强力

由表5 可知,印花后棉织物的断裂强力与断裂伸长率均比原始棉织物高,即经过优化工艺处理后的织物强度更大,韧性更好。

表5 原始织物与印花后织物的断裂强力及断裂伸长率

2.3.2 硬挺度

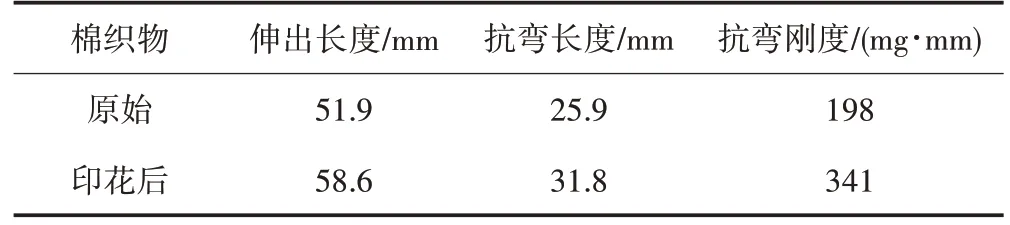

由表6 可知,优化工艺处理后的数码印花织物较原织物更硬挺,柔软度略下降,但整体触感较柔软。

表6 原始织物与印花后织物的硬挺性能

2.3.3 色牢度

经过前处理的水性涂料数码印花织物的耐干摩擦色牢度可达3~4 级,耐湿摩擦色牢度可达3 级,耐皂洗色牢度可达4~5级。

3 结论

(1)水性涂料数码印花胶浆的最佳成分和比例:黏合剂70%,钛白粉20%,增稠剂1.2%,阳离子增艳剂A 0.5%,乳化剂T-80 5%。优化工艺:涂覆印花打底胶浆→烘干→喷印→焙烘。

(2)优化工艺下涂料数码印花织物的K/S值为8.1,耐皂洗色牢度为4~5 级,耐干摩擦色牢度为3~4级,耐湿摩擦色牢度为3级。

(3)预先将配好的胶浆涂覆在织物上再进行数码印花,不仅解决了普通涂料数码印花得色浅以及不能干打印的问题,还改善了印花后织物弹性、手感以及色牢度等性能。