涤纶织物少水染色工艺研究

2019-03-30王雪梅马建伟陈邵娟苗大刚

王雪梅,马建伟,陈邵娟,苗大刚

(青岛大学纺织服装学院,山东青岛 266000)

常规的涤纶织物染色常用高温高压染色法,染色过程中需要加入大量助剂,染色后需要还原清洗提高色牢度[1],水洗后还需要烘干,消耗了大量的水、能源和化学品,并带来了严重的环境问题。

对于涤纶织物的热熔染色,陈娟等[2]研究了黏合剂对于涤纶连续热熔染色性能的影响,栾永波等[3]研究了涤纶织带产品的热熔染色工艺,赵涛[4]发明了一种分散染料对涤纶织物的免水洗染色方法。针对分散染料热熔染色的不足,在染色溶液中添加防泳移剂减少染料的泳移[5],添加黏合剂提高染料与织物的结合力[6-7],从而达到免水洗的效果。这些方法提升了涤纶染色工艺的研究水平[8],取得了较好的效果。但是这些方法有的需要还原清洗,有的染色溶液中助剂种类过多,工艺较为复杂[9],在实际应用中有一定的困难。

本实验选用分散染料作为着色剂[10],利用分散染料对涤纶纤维的亲和力,使染料在焙烘过程中充分扩散并上染涤纶纤维[11];对于少量未上染的分散染料则通过黏合剂的成膜包覆作用加以固着,起到免水洗的效果。

本实验用分散染料、黏合剂、防泳移剂组成染色溶液,采用热熔染色工艺,研究黏合剂的种类、用量及染色工艺对织物K/S值和色牢度的影响,探索出最佳染色工艺,最终实现分散染料的少水染色。

1 实验

1.1 材料和仪器

织物:100%纯涤纶织物(山东玉马遮阳技术有限公司)。染料:分散红玉S-5BL。试剂:黏合剂EPD、黏合剂PU、黏合剂FH-8、防泳移剂AM(上海邢州化工有限公司)。

仪器:Y-571B型摩擦牢度仪(江苏南通纺织仪器厂),X-Rite SP64型测色配色仪(美国爱色丽股份有限公司),SW-20B耐水洗色牢度仪(泉州市美邦仪器有限公司),Phenom Pro飞纳台式扫描电子显微镜(美国FEI公司)。

1.2 工艺配方和流程

工艺配方:分散红玉S-5BL 1%,防泳移剂用量x,黏合剂用量y。

工艺流程:配制染色溶液→浸轧(一浸一轧,轧液率90%)→预烘→焙烘→成品。

1.3 性能测试

1.3.1 SEM

剪取一小块织物试样,粘贴在有导电胶的测试基片上。在涂层表面进行喷金处理后,采用飞纳台式扫描电子显微镜观察织物的表面形貌。

1.3.2 表观颜色深度

表观颜色深度以K/S值表征,采用测色配色仪,在D65和10°条件下于不同部位测4次,取其平均值。

1.3.3 耐摩擦色牢度

按GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测定和评级。

1.3.4 耐皂洗色牢度

按GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测定和评级。

2 结果与讨论

2.1 表面形貌

由图1可以看出,浸轧染色结束后,涤纶纤维表面未见明显异常,纤维之间的缝隙未被黏合剂完全封闭,织物的透气性不会受到影响。在高放大倍数的纤维表面图片中,会发现一部分均匀的颗粒,这些颗粒应为烘干后残留在纤维表面的黏合剂和各种助剂。

图1 扫描电镜照片

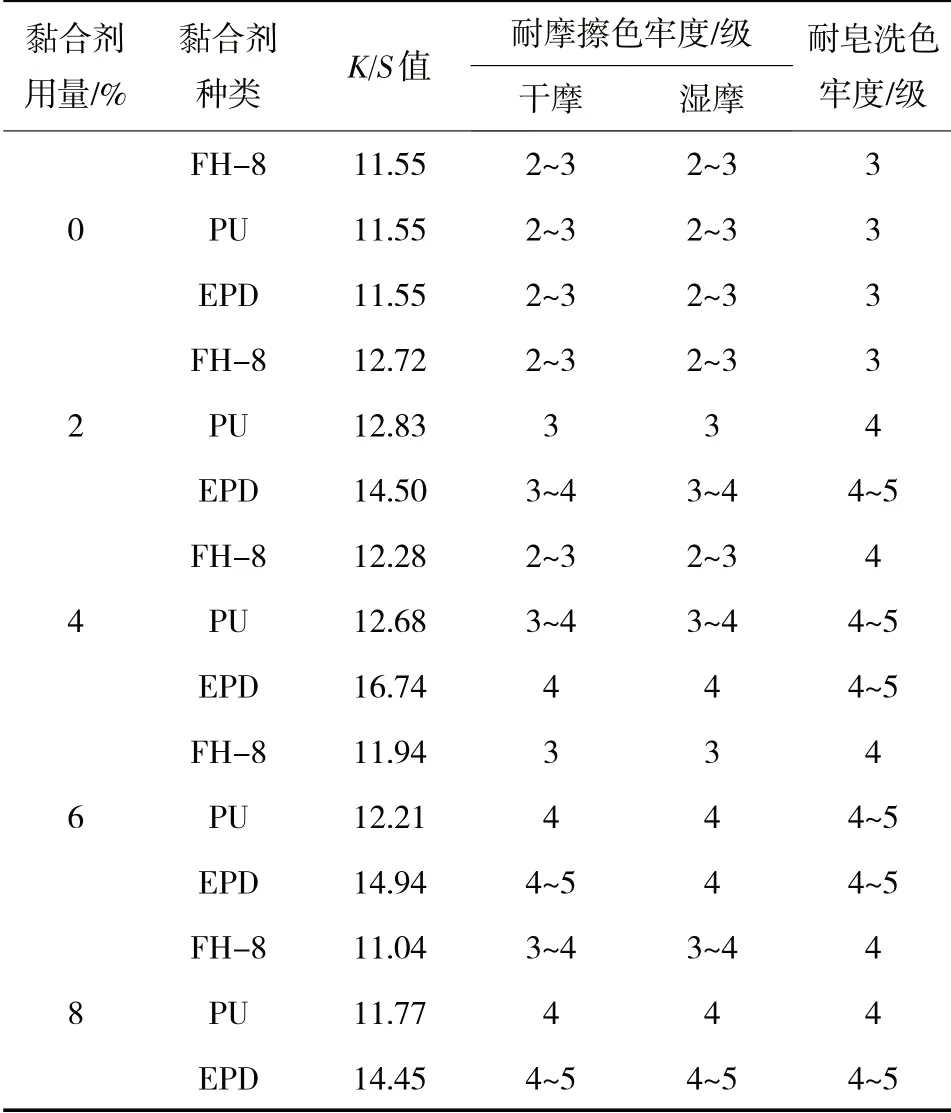

2.2 黏合剂用量与种类对染色性能的影响

选用3种黏合剂,在预烘(120℃,7min),焙烘(180℃,4.0min),防泳移剂AM用量1%的条件下,研究黏合剂种类和用量对织物色牢度和K/S值的影响,结果见表1。

表1 黏合剂用量与种类对织物染色性能的影响

由表1可知,黏合剂用量对于染色织物色牢度的影响很大。随着黏合剂用量的提高,织物的色牢度也呈上升趋势。因为提高黏合剂用量,成膜厚度增加,增加了黏合剂膜对染料的包覆性,进而提高了织物的色牢度。黏合剂EPD的染色牢度明显高于黏合剂PU和黏合剂FH-8,可能是因为黏合剂EPD成膜温度较高,成膜牢度较好,有利于EPD膜将染料牢固地固着在纤维表面。当黏合剂用量达到6%时,耐摩擦色牢度和耐皂洗色牢度都已经达到4级,再增加黏合剂的用量,也不能提升涤纶染色织物的色牢度。黏合剂用量为4%时,涤纶织物的K/S值较高,此时再增加黏合剂的用量,K/S值呈下降趋势,可能原因是黏合剂用量增加,一部分分散染料不在纤维表面发色,而在黏合剂上发色,两者发色的效果不同,进而导致K/S值下降。黏合剂EPD的K/S值下降趋势比黏合剂PU和FH-8大,说明黏合剂EPD对织物色深的影响更大[12]。

因此,分散染料免水洗染色可采用黏合剂EPD,用量为6%,此时耐摩擦色牢度达到4级以上,K/S值接近15。

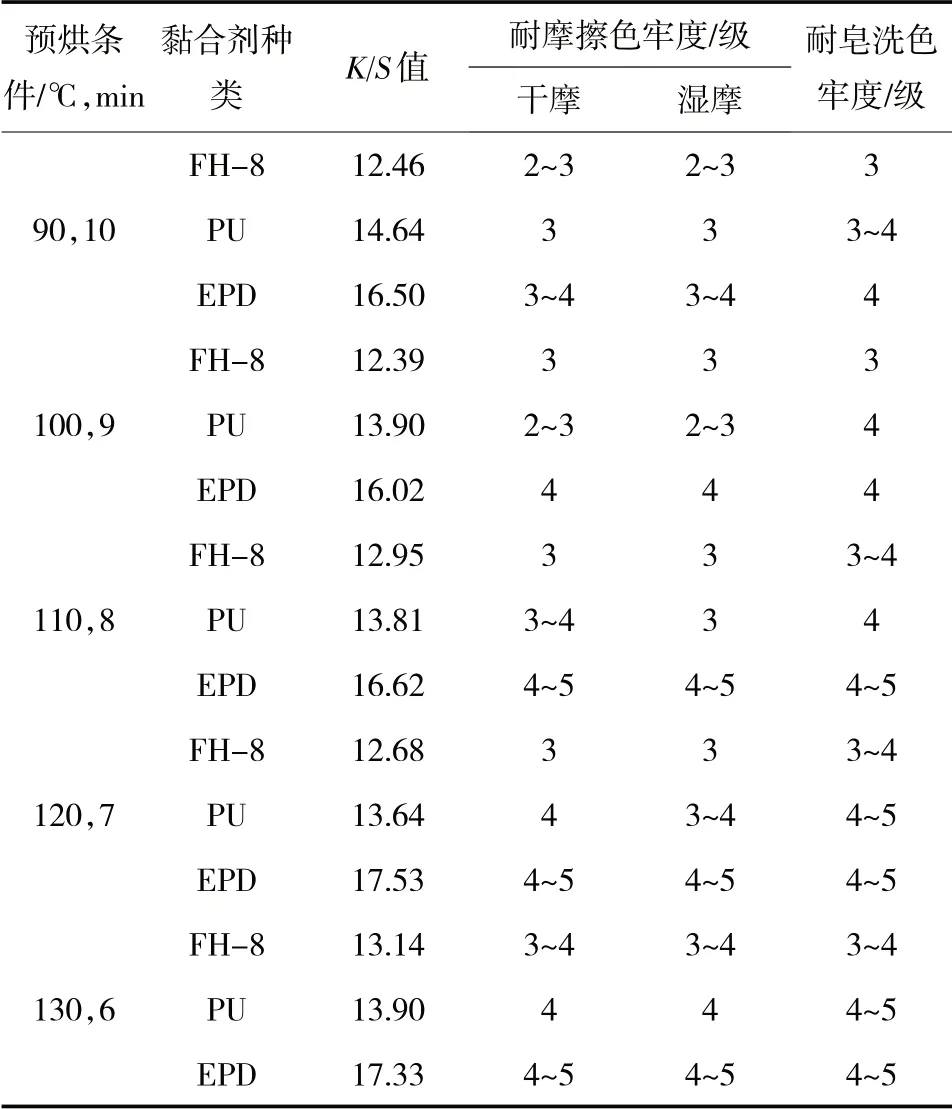

2.3 预烘条件对染色性能的影响

固定黏合剂用量6%,防泳移剂AM用量1%,焙烘条件(180℃,4.0min),研究不同预烘条件下3种黏合剂对染色织物色牢度和K/S值的影响,结果见表2。

表2 预烘条件对不同黏合剂染色织物染色性能的影响

由表2可知,改变预烘条件,应用黏合剂EPD的耐干/湿摩擦色牢度和耐皂洗色牢度基本都保持在4级以上,而应用黏合剂FH-8和PU的织物耐摩擦色牢度大多在3~4级。对于同一种黏合剂,随着预烘温度的升高,织物的耐摩擦色牢度提高。这可能是因为较高的预烘温度使纤维内部发生膨化,有利于染料向纤维内部扩散。预烘条件的变化对于织物K/S值的影响不大。应用黏合剂EPD织物的K/S值远大于应用黏合剂PU和FH-8的织物。

因此,分散染料免水洗染色的预烘条件可以为120℃,7min,此时耐摩擦色牢度和耐皂洗色牢度均达到4级以上,K/S值达到17。

2.4 焙烘温度对染色性能的影响

固定黏合剂用量6%,防泳移剂AM用量1%,预烘条件(120℃,7min),研究不同焙烘温度下3种黏合剂对染色织物色牢度和K/S值的影响,结果见表3。

表3 焙烘温度对不同黏合剂染色织物染色性能的影响

由表3可知,随着焙烘温度的升高,织物的耐摩擦色牢度和耐皂洗色牢度也有所提高,使用黏合剂EPD的色牢度能提高到4~5级,使用黏合剂FH-8和黏合剂PU的织物色牢度能提高到3~4级。这是因为升高焙烘温度能加速染料向纤维内部扩散,减少织物表面的浮色量。涤纶织物的K/S值随焙烘温度的升高而逐渐增加。对于黏合剂EPD,焙烘温度升至180℃以后,K/S值呈下降趋势,这可能是因为其成膜温度较低,温度过高导致染料升华。而对于黏合剂FH-8和PU,升高温度对K/S值影响不大。

因此,选用180℃作为分散染料免水洗染色的焙烘温度,此时应用黏合剂EPD的染色织物耐干摩擦色牢度达到4~5级,K/S值达到17,应用黏合剂FH-8和PU的织物耐摩擦色牢度达到3级或以上,K/S值达到12。

2.5 焙烘时间对染色性能的影响

固定黏合剂用量6%,防泳移剂AM用量1%,预烘条件(120℃,7min),焙烘温度180℃,研究不同焙烘时间下3种黏合剂对染色织物色牢度和K/S值的影响,结果见表4。

表4 焙烘时间对不同黏合剂染色织物染色性能的影响

由表4可知,随着焙烘时间的延长,选用不同黏合剂染色织物的耐干/湿摩擦色牢度和耐皂洗色牢度都有不同程度的提高,这是因为延长焙烘时间,能让染料充分进入到纤维内部,进而减少表面浮色量。焙烘时间达到4.0min时,使用黏合剂EPD和PU的染色织物耐摩擦色牢度能提高2级,而使用黏合剂FH-8染色织物的耐摩擦色牢度提升不明显。随着焙烘时间逐渐延长,织物的K/S值逐渐增加,超过3.5min后,K/S值变化不明显,而选用黏合剂FH-8和PU的染色织物K/S值还有下降趋势,这可能是因为焙烘时间延长,一部分染料升华。

综合以上,当焙烘时间为4.0min时,应用黏合剂EPD的染色织物耐干摩擦色牢度和耐皂洗色牢度都达到4~5级,K/S值达到16.68。

2.6 防泳移剂用量对染色性能的影响

固定黏合剂用量6%,预烘条件(120℃,7min),焙烘条件(180℃,4.0min),研究不同防泳移剂用量条件下3种黏合剂对染色织物色牢度和K/S值的影响,结果见表5。

由表5可知,防泳移剂用量对染色织物耐干/湿摩擦色牢度和耐皂洗色牢度的影响均较小。应用黏合剂EPD的染色织物耐干/湿摩擦色牢度和耐皂洗色牢度都保持在4级以上,当防泳移剂用量达到1.0%时,再增加防泳移剂用量,织物的耐干/湿摩擦色牢度和耐皂洗色牢度变化不大。防泳移剂用量对织物K/S值的影响很大。随着防泳移剂用量的增加,织物的K/S值逐渐下降,应用黏合剂EPD的染色织物K/S值下降最多。

表5 焙烘时间对不同黏合剂染色织物染色性能的影响

综上,当防泳移剂用量为1%时,应用黏合剂EPD的织物耐干/湿摩擦色牢度和耐皂洗色牢度都达到4级以上,K/S值达到14.54。

3 结论

(1)涤纶分散染料少水热熔染色工艺为:染料用量1%,黏合剂EPD用量6%,防泳移剂AM用量1%,预烘条件120℃、7min,焙烘条件180℃、4.0min。涤纶织物的K/S值达到14以上,耐摩擦色牢度和耐皂洗色牢度均能达到4~5级。

(2)涤纶分散染料少水热熔染色,结合了热熔染色与涂料染色的优点,缩短了工艺流程,减少了能源消耗,对节能减排有重要意义。