含铜纤维的抗菌性能

2021-08-03李继往李瑞卿魏炳举

李继往,李瑞卿,魏炳举

(苏州中纺学面料产业研究院,江苏苏州 215000)

抗菌材料加入纺织品有两种方式:(1)在纺织品后整理时加入,即纺织品用含有抗菌材料的溶液浸轧,经焙烘后抗菌材料固着在纺织品表面,得到的抗菌纺织品随着水洗次数的增加,抗菌效果逐渐减弱;(2)在纤维熔融纺丝时加入,抗菌材料可以进入纤维内部,耐水洗性能优异。目前市场上使用的无机抗菌材料主要是Ag、Cu、Zn[1]。银离子进入人体后难以代谢排出,会造成重金属沉积,损害人体健康;含锌的抗菌材料抗菌效果弱[2-3];进入人体的铜能随着新陈代谢排出体外[4-5],铜也是人体造血的重要原料,可以催化合成血红蛋白,在人体新陈代谢中起着重要作用[6-7]。所以,含铜纺织品能增强皮肤活性,刺激皮肤生成新的毛细血管,在伤口上使用含铜医用敷料能加快伤口的愈合[8]。在涤纶、锦纶熔融纺丝时加入铜离子抗菌材料,可以赋予涤纶、锦纶很好的抗菌性能。传统的锦纶染色主要使用酸性染料,在100 ℃下进行。而含铜锦纶纱线在较高温度下染色时铜离子流失严重,从而失去抗菌性能。使用还原染料染色锦纶纱线,可以在较低温度下上染,以保证铜离子的含量,达到抗菌效果。本实验主要研究含铜锦纶纱线和含铜涤纶纱线的抗菌性能:用还原染料对含铜锦纶纱线进行染色,测试铜流失率和抗菌性能;用含铜涤纶纱线制作面料,测试其抗菌性能。

1 实验

1.1 材料及仪器

织物:含铜锦纶纱线、含铜涤纶纱线(70D/48F,苏州申久高新纤维有限公司)。试剂:士林黑RB、士林红F3B、士林黄3GL、士林绿B、烧碱、复合还原剂D(苏州中纺学产业研究院),金黄色葡萄球菌、大肠杆菌(佛山中纺联检验技术服务有限公司)。仪器:MYP19-2 磁力搅拌器(上海梅颖浦仪器仪表有限公司),LT502 电子天平(常熟市天量仪器有限公司),恒温水浴锅(上海亚荣生化仪器厂),101A-2E 电热鼓风干燥箱(上海试验仪器厂有限公司),QR241C 高温高压筒子纱染色机(无锡全润机械有限公司)。

1.2 锦纶还原染料染色

1.2.1 染深色

染料母液:士林黑RB 200 g/L,复合还原剂D 80 g/L,烧碱80 g/L。

染料母液还原工艺:加水60%于烧杯→加烧碱80 g,搅拌溶解→加士林黑RB 200 g,加热至80 ℃保温30 min→加入剩余水量,定容至1 L,降温至45 ℃,加复合还原剂D 80 g,搅拌5 min→静置50 min备用。

染色工艺配方:纱线X,浴比1∶20,染料8%(omf),容积Y。染色工艺流程:进纱→筒纱前处理→染色→水洗→出缸→脱水→烘干。

前处理工艺:阴离子渗透剂2 g/L,50 ℃,10 min。

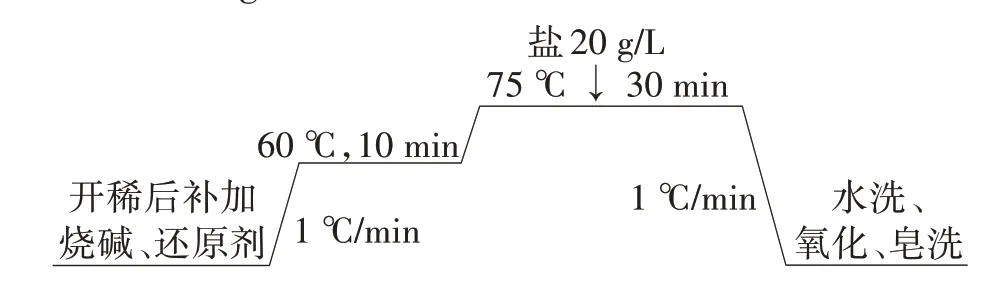

染色工艺:染色工作液采用预还原后的染料母液加常温水开稀(1∶40),开稀后追加烧碱8 g/L、复合还原剂D 9 g/L。染色工艺曲线如下:

染色后常温水洗→氧化→皂洗(皂洗剂3 g/L,80 ℃,20 min,两道)→热水洗(80 ℃,10 min)→冷水洗→脱水→烘干。

1.2.2 染浅色

士林红F3B 染料母液:士林红F3B 50 g/L,复合还原剂D 30 g/L,烧碱30 g/L。

士林红F3B 染料母液还原工艺:加水60%于烧杯→加烧碱30 g,搅拌溶解→加士林红F3B 50 g,加热至80 ℃保温30 min→加入剩余水量,定容至1 L,降温至45 ℃,加复合还原剂D 30 g,搅拌5 min→静置50 min备用。

士林黄3GL 染料母液:士林黄3GL 50 g/L,复合还原剂D 30 g/L,烧碱30 g/L。

士林黄3GL 染料母液还原工艺:加水60%于烧杯→加烧碱30 g,搅拌溶解→加士林黄3GL 50 g,加热至80 ℃保温30 min→加入剩余水量,定容至1 L,降温至45 ℃,加复合还原剂D 30 g,搅拌5 min→静置50 min备用。

士林绿B染料母液:士林绿B 50 g/L,烧碱30 g/L,复合还原剂D 30 g/L。

士林绿B 染料母液还原工艺:加水60%于烧杯→加烧碱30 g,搅拌溶解→加士林绿B 50 g,加热至80 ℃保温30 min→加入剩余水量,定容至1 L,降温至45 ℃,加复合还原剂D 30 g,搅拌5 min→静置50 min备用。

染色工艺配方:纱线X,染料1.0%(omf),容积Y,浴比1∶20。染色工艺流程:进纱→筒纱前处理→染色→水洗→出缸→脱水→烘干。

前处理工艺:阴离子渗透剂2 g/L,50 ℃,10 min。

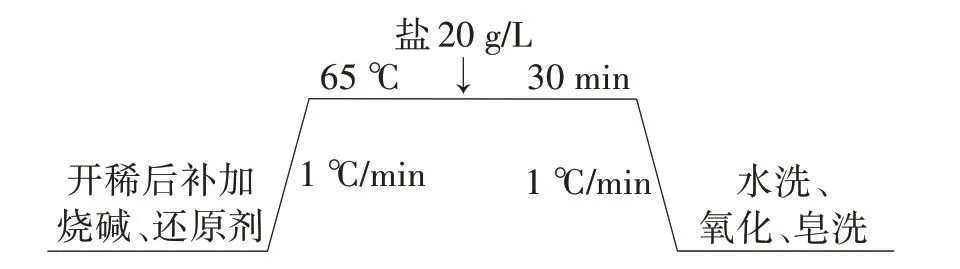

染色工艺:染色工作液采用预还原后的染料母液加常温水开稀(1∶100),开稀后追加烧碱6 g/L、复合还原剂D 6 g/L。染色工艺曲线如下:

染色后常温水洗→氧化→皂洗(皂洗剂3 g/L,80 ℃,20 min,两道)→热水洗(80 ℃,10 min)→冷水洗→脱水→烘干。

1.3 测试

铜质量分数:按照US EPA 3052—1996 测定,采用ICP-OES 进行分析。

抑菌率:按照GB/T 20944.3—2008《纺织品 抗菌性能的评价第3部分:振荡法》测试。

色牢度:耐水色牢度按照GB/T 5713—2013《纺织品色牢度试验耐水色牢度》测试;耐摩擦色牢度按照GB/T 3920—2008《纺织品 色牢度试验耐摩擦色牢度》测试。

2 结果与讨论

2.1 含铜锦纶纱线染色

用酸性染料或中性染料对含铜锦纶纱线染色时铜离子流失严重;如果要保证铜离子的含量,就会造成含铜锦纶纱线得色浅。本实验使用还原染料染色锦纶纱线,染料可以在较低温度下上染纱线,在纱线得色较好的情况下有效控制铜离子流失率。

2.1.1 松筒工艺

筒纱的紧密度对染色均匀性影响较大,筒纱绕筒紧密,染料难以染透,造成严重色差;筒纱绕筒松散,纱线松塌,造成严重色花。因此,只有针对不同的纱线优选合适的绕筒紧密度,才能减少筒纱色差。

70D/48F 含铜锦纶在纱线绕筒厚度为35 mm 时,选用不同纱线紧密度绕成550~600 g 和650~700 g 两个纱筒进行染色。结果表明,在绕成550~600 g 纱筒时,纱线得色较好,色差在可接受范围内;而绕成650~700 g 纱筒时色差明显。因此,绕成550~600 g 纱筒的紧密度适合还原染料染色锦纶纱线。

2.1.2 氧化工艺

还原染料以染料隐色体钠盐形式上染纤维,上染完成后进行氧化,使染料隐色体氧化成染料固着在纤维上,因此氧化是否充分将直接影响还原染料的染色效果。本实验尝试采用常温冷水氧化,利用水中的氧气使染料隐色体氧化,但筒纱内层难以氧化,氧化不充分会造成纱线表面浮色严重,纱线染色牢度较差。后期改进氧化工艺,选用双氧水作为氧化剂,染料隐色体被氧化成不溶性色淀固着在纤维上,得到的纱线色牢度较好。

2.1.3 染色浴比

小浴比可以节约用水量,也可以降低染化料助剂使用量和生产成本,但使用还原染料隐色体实施浸染染色时,染色浴比对匀染效果影响较大。本实验尝试选用1∶10 小浴比染色,染色后纱线色差很大。因为使用小浴比染色时,染料浓度高,易发生染料聚集,难以染透纱线内层,造成纱线严重色差,且水量少对后续纱线氧化也存在一定影响,纱线氧化不充分,色牢度降低。通过优选工艺参数,使用浴比1∶20染色时,纱线得色均匀,氧化充分,色牢度较好。

2.1.4 染深色效果

含铜锦纶纱线染色前的铜质量分数为5.000×10-3,染色后的铜质量分数为3.817×10-3,铜流失率为23.66%。由表1 可知,深色含铜锦纶纱线对金黄色葡萄球菌和大肠杆菌的抑菌率都达到99%,具有良好的抗菌效果;耐水色牢度达3.5 级或以上,耐干摩擦色牢度达4.0 级,耐湿摩擦色牢度达3.5 级,具有较好的耐水色牢度和耐摩擦色牢度。

表1 深色含铜锦纶纱线染色后的性能

2.1.5 染浅色效果

由表2 可知,含铜锦纶纱线经还原染料红F3B、黄3GL、绿B 染色后颜色亮丽,得色均匀,耐水色牢度都达3.5 级或以上,耐干摩擦色牢度达4.0 级,耐湿摩擦色牢度达到3.5级或以上。

表2 浅色含铜锦纶纱线的染色牢度

2.2 含铜涤纶纱线的抗菌性能

含铜涤纶纱线在使用分散染料染色时铜流失率低,织成的布样抗菌效果好。本实验使用经纱为有光50D 涤纶纱线、纬纱为70D 含铜涤纶纱线织成面料,水洗50 次后,面料对金黄色葡萄球菌和大肠杆菌的抑菌率都达到99%,有良好的抗菌效果。改变织造时的纱线比例,同样具有抗菌功能,且水洗50 次后抑菌率仍达99%,说明该面料的抗菌效果持久。

后整理加入抗菌剂制得的面料抗菌效果会随着水洗次数的增加而快速减弱。如果后整理添加大量黏合剂,个别面料水洗50 次后仍有抗菌效果,但手感差,舒适性不佳。因此,含铜涤纶纱线抗菌性能好、效果持久,值得推广应用。

3 结论

(1)使用还原染料隐色体浸染法对含铜锦纶纱线进行染色,绕筒适度松弛,优选双氧水氧化,按照浴比1∶20 染色的锦纶纱线得色均匀,色牢度好,纱线铜质量分数达3.817×10-3,对金黄色葡萄球菌和大肠杆菌的抑菌率都达到99%,具有良好的抗菌性能。

(2)使用含铜涤纶纱线作为纬纱织成的面料,经规范目前针织运动服的生产、销售;检验机构应尽快

3 结论

(1)薰衣草色素采用以水为提取剂的浸渍法进行提取,提取液的最大吸收波长为416 nm,优化提取工艺为料液比1∶15,70 ℃,1.5 h。

(2)薰衣草色素提取液在pH 为4~7 时稳定性较好,热稳定性和耐光性较好,在强酸和碱性条件下色素结构遭到破坏,稳定性较差。