热障涂层失效机理、改进方法及未来发展方向

2021-08-03王志平费宇杰刘延宽

王志平,费宇杰,刘延宽

(中国民航大学 天津市民用航空器适航与维修重点实验室,天津 300300)

随着两机(燃气轮机、航空发动机)技术的不断发展进步,研制高推重比、高效率、低油耗以及长寿命的燃气涡轮发动机势在必行,要达到此目标,就要求较高的涡轮前进口温度[1]。作为先进民机代表的波音787 上装配的TRENT-1000 三转子发动机,使用的是第四代镍基单晶高温合金和陶瓷基复合材料,其承温能力达到1180 ℃,已接近高温合金的熔点(~1300 ℃)。因此,为适应在严酷的高温环境下工作,热障涂层技术被美国、欧洲各国和我国视为现有提高燃气涡轮发动机推重比和热效率的三大关键性技术之一[2]。

热障涂层(Thermal Barrier Coatings, TBCs)是一种功能隔热涂层,通常是将导热系数较低的高熔点陶瓷材料喷涂于燃气涡轮发动机核心热端部件表面,避免高温介质直接作用在金属基体表面,不仅可以达到降低金属部件温度、提高抗腐蚀性、进一步提高发动机工作温度的目的,而且还能减少燃油消耗,延长发动机的使用寿命。目前,应用最成熟、最广泛的TBCs陶瓷层材料为质量分数7%~8%Y2O3部分稳定ZrO2(YSZ),粘结层主要采用MCrAlY 合金(M 指Fe、Ni、Co 等),但因其在服役过程中会长期受到热循环作用,引起YSZ 分层、剥落,导致热障涂层体系失效。因此,目前国内外研究人员对TBCs 失效机理进行了大量的研究,以期提高其隔热性能及服役寿命。

本文介绍了热障涂层失效机制的研究现状及改善措施,并探讨了未来发展方向。

1 YSZ 服役过程中现存的问题

1.1 高温服役过程中TGO 的生长

TBCs 服役过程中会形成热生长氧化物(Thermally Grown Oxides, TGO),其主要成分是Al2O3,连续而致密的Al2O3薄膜能有效阻止氧离子继续向粘结层扩散,从而造成氧化,并能降低陶瓷层与粘结层之间热膨胀系数的失配,从而起到提高TBCs 寿命的作用。TGO 的氧化增厚可分为三个阶段:1)快速生长阶段(0~25 h)。此阶段氧气充足,Al 选择性氧化生成含γ、θ 相的Al2O3。2)稳定氧化阶段(25~150 h)。此阶段亚稳态γ、θ 相的Al2O3向稳态α-Al2O3转变[3],形成连续、致密的氧化膜,且α-Al2O3增厚。3)缓慢氧化阶段(150 h~失效)。此阶段Al 元素大量消耗,在粘结层表层附近形成“贫铝区”,同时在陶瓷层/粘结层界面处生成Cr2O3和NiCr2O4等尖晶石相的混合氧化物,混合氧化物的继续生成,会诱发YSZ 层间未结合界面扩展,进而形成裂纹,最终导致涂层失效[4]。

1.2 高温烧结

电子束物理气相沉积(Electron-Beam Physical Vapor Deposition, EB-PVD)制备的YSZ 涂层的微结构以羽毛状的柱状晶为主,晶间的间隙与内部的纳米级孔隙,使YSZ 具有良好的应变容限,缓解了热障涂层的失效[5]。等离子喷涂制备陶瓷层则具有典型的层状结构,涂层内部存在大量微观裂纹、层间结合区及球状气孔,能有效降低涂层的热导率[6-8]。

当TBCs 表面温度高于1200 ℃时,YSZ 层易发生高温烧结,涂层中羽毛状的柱状晶结构消失,其尖端变得平滑。相邻的柱状晶因烧结而生长在一起,使涂层失去应变容限。柱状晶粗化明显,且顶部的柱状晶尺寸要明显大于底部,晶粒粗化将导致柱状晶的强度降低,力学性能下降[5]。同时涂层孔隙率呈整体下降趋势,且烧结温度越高,下降越多[8]。孔隙率的降低会导致陶瓷层弹性模量和硬度明显增加,断裂韧性增加[9],从而使涂层硬化[10],严重时甚至可以造成陶瓷层发生片状脱落,从而导致叶片等热端部件的金属基体受到损伤。

1.3 CMAS 腐蚀

飞机在服役过程中,发动机易吸入沙砾、火山灰等颗粒物,它们吸附沉积在叶片表面,造成冷却孔堵塞,引起涂层早期失效。当吸入进燃烧室后,在高温燃气的作用下,形成熔融玻璃态沉积物CMAS(其主要成分为CaO、MgO、Al2O3、SiO2等硅酸铝盐物质,也常含有V、S、Na、Fe 等微量元素)[11]。高温下,CMAS 对YSZ 涂层的腐蚀机理比较复杂,总体来说可分为以下几个阶段[12-16]:首先,熔融的CMAS 渗入涂层表面,使陶瓷层烧结速率加快,隔热性能下降,梯度烧结导致不同CMAS 渗入区在热物理性能上与涂层整体有较大差异,长时间服役,陶瓷层内会累积较大剪切应力,造成分层、剥离等形式的失效;其次,Y3+溶解在CMAS 中,导致贫Y 区的出现,YSZ 晶格转变产生了3%~5%的体积膨胀和横向压应力,使内部萌生裂纹;最后,腐蚀降低了涂层应变损伤容限,涂层在长时间受热循环和CMAS 的耦合作用下,会产生分层、开裂,以致剥落。

1.4 盐雾腐蚀

航空发动机在整个服役阶段,大部分时间都会受常温下的盐雾腐蚀。YSZ 层中的微裂纹和孔隙,易成为空气中腐蚀介质侵入涂层内部的盐雾通道。当Cl−进入粘结层表面后,会与涂层制备时预氧化产生的O2−、OH−或H2O 发生竞争吸附,同时与金属阳离子逐步形成可溶性氯化物,使氧化层表面发生腐蚀[17]。当经过高温热循环后,MCrAlY 粘结层会加速氧化,生成主要为γ-Al2O3的TGO 层,其疏松、易开裂等特征,难以阻隔外界腐蚀介质的侵入,产生的体积膨胀还降低了陶瓷层与粘结层之间的结合力[18]。盐雾腐蚀还易造成陶瓷层内氧化锆晶体挤压、变形,导致涂层裂纹扩展,为腐蚀性介质提供更多的扩散通道,加速涂层的破裂和剥落[19]。另外,叶片通流表面积盐后,可能会改变叶片形状,降低气动效率,从而降低燃气轮机功率、增加油耗[20]。

1.5 热膨胀失配

在基体与陶瓷层间添加MCrAlY 金属粘结层,在一定程度上缓解了金属基体与陶瓷面层热膨胀系数差异带来的问题,提高了合金的抗氧化性[21-22]。由于各层的热膨胀系数存在差异,且差别随界面温度的升高而增大,层间会产生并累积热应力,导致裂纹等产生和扩展。在升温过程中,TGO 的热膨胀系数低于基体,受到的热生长应力为拉应力;而在降温过程中,由于TGO 的收缩速率低于基体,所受的压应力大于拉应力,总体受压[23]。同时,TBCs 各层材料的弹性模量、硬度等力学性能都有所降低,因而涂层的应力容限也下降,粘结层内部离子向外扩散的速率加快,抗氧化能力下降。以上因素均会在不同程度上影响TBCs的寿命,导致YSZ 内部翘曲失稳乃至涂层开裂剥落。

2 YSZ 性能改善的措施

2.1 TGO 生长的控制

金属高温氧化过程主要由界面反应速度和元素扩散速度两个因素控制。氧化初期,界面反应速度起主要作用,当致密氧化膜形成并增厚后,元素浓度梯度引起的扩散和电位梯度引起的迁移,其速度共同主导氧化速度,因此可以由此思路出发,寻求控制TGO生长的方法。

改变粘结层的化学成分是控制TGO 类型及生长速率的一种常用方法,不仅能在TGO 中形成连续、均匀、致密的α-Al2O3膜,还能使TGO 的生长速率保持在一个较低水平。Burtin 等[24-25]研究发现氧化铝的高温相稳定性会受到共扩散的其他离子影响。Al3+、Mg2+等阳离子半径较小,可加速Al2O3由γ、θ 相向α相的相变,而Ca4+、Zr4+等大半径阳离子则可抑制其相变。这是因为小半径阳离子提供了向密排结构α-Al2O3相变的条件[26]。掺杂Hf4+、Y3+等大半径的活性阳离子可以抑制α-Al2O3,因为它们大多固溶在有氧离子空位网络的亚稳相氧化铝中,在氧化过程中的偏析聚集作用抑制了TGO 生长,而Cr 元素等小半径阳离子则固溶在结构紧密的α-Al2O3中,加速TGO 的生长[27]。

在高温氧化过程中,陶瓷层/粘结层界面凸起区域主要表现为拉应力,凹陷区为压应力,拉应力能促进TGO 层的快速生长,压应力则会抑制TGO 的生长速率,在保证涂层有效结合强度的前提下,降低粘结层的表面粗糙度,能够有利于降低涂层的界面应力,以及减缓TGO 的生长速率,从而提高热障涂层的高温稳定性[28]。

超音速微粒轰击技术(Supersonic Fine Particles Bombarding,SFPB)通过微小粒子对粘接层表面的轰击,改变MCrAlY 粘结层表面形貌,使其表层晶粒细化,涂层内部孔隙减少,结合更紧密,涂层变得更加平整,进而影响高温氧化服役后TGO 的物相[29-30]。经SFPB 处理后,氧化反应初期,氧化速率加快,TGO进入稳定生长期的时间缩短,连续致密的氧化膜阻止Ni、Co、Cr 尖晶石氧化物大量生成,延缓了涂层内部裂纹的生长与扩散,从而有效提高了涂层的抗高温氧化性能和延长了热障涂层的有效寿命。

采用冷喷涂(cold spraying, CS)、超音速火焰喷涂(High Velocity Oxygen Fuel, HVOF)等工艺能够较早形成连续带状分布的θ-Al2O3,对氧气起到隔离作用,抑制Al 元素的氧化[31-32]。用物理气相沉积(Physical Vapor Deposition, PVD)技术预先沉积一层富Al 层,也可以在一定程度上降低氧气扩散系数,抑制 TGO 的生长速度[33-34]。

除了采用不同的热喷涂工艺对TGO 的生长机制进行控制外,也可对涂层进行后处理,如真空热处理(Vacuum Heat Treatment, VHT),其目的是于陶瓷层/粘结层界面处提前生成连续而致密的Al2O3薄膜。相较于未经处理的涂层,真空热处理相当于对涂层进行了再烧结,使热障涂层的孔隙更少、更小、更致密,尖晶石类和其他Ni、Cr、Co 氧化物生成得较少、较晚,且受到一定程度的抑制,因而减少了裂纹源的发生,延长了TGO 稳定生长时间,从而达到延长涂层使用寿命的目的。

2.2 提升YSZ 的抗烧结性

提升YSZ 抗烧结性能主要有两种方法:一是采用稀土离子取代LZ 涂层;二是采用稀土锆酸盐与YSZ 结合,形成双陶瓷层结构。

2.2.1 稀土离子取代的LZ 涂层

La2Zr2O7(LZ)是一种具有极高结构稳定性、良好的抗烧结性和较低热导率的高温热障涂层材料,其中的La 可被其他稀土离子替代,通过降低La─O 键的强度,扩张La─O 键,提高LZ 的热膨胀系数[35]。大量研究发现轻稀土元素(La—Eu)中Eu─O 键和重稀土元素(Gd-Lu)中Yb─O 键的键能最低,因此选用它们来取代La 有利于提高LZ 的热膨胀系数。

Lehmann[36]通过研究发现,稀土离子取代La 对热膨胀系数的影响并不完全符合随原子序数的增大而键能降低的规律,如Nd2Zr2O7的热膨胀系数先减,后增(峰值为9.6×10−6/K),LaEuZr2O7先增后减(峰值为10.6×10−6/K),Gd2Zr2O7线性增大(峰值为10.4×10−6/K),其他离子取代不利于热膨胀系数的提高,并且会生成杂相,且取代量低,不利于P-结构的稳定。

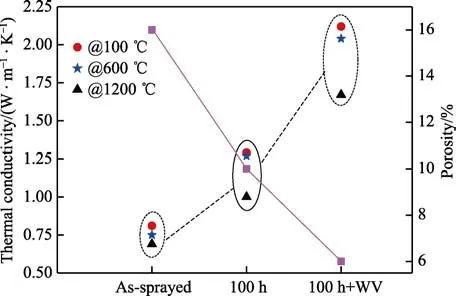

Saruhan 等[37]研究了用EB-PVD 制备的LZ 涂层的抗烧结能力。在1373 K 下煅烧100 h 后,涂层的比表面积降低了0.86%,而8YSZ 涂层降低了0.94%,可见LZ 比8YSZ 有更佳的抗烧结性能[38]。Sivakumar等[39]用PS 制备的LZ 和8YSZ 在1473 K 下煅烧10 h,涂层分别收缩6.2%(孔隙率16.5%)和15.6%(孔隙率24.2%)。在同等条件下,Nd2Zr2O7涂层收缩仅0.7%(孔隙率13.5%),LaEuZr2O7涂层(孔隙率18.5%)反而膨胀了4.0%;Nd2Zr2O7涂层在1523 K 和1623 K下煅烧10 h 则分别收缩了3.1%和33.4%[35]。可见Nd和Eu 取代La 有利于提高LZ 的抗烧结能力。图1[39]显示了不同温度下,热处理对相应LZ 涂层导热系数和孔隙率的影响。

图1 热处理对LZ 涂层导热系数和孔隙率的影响[39]Fig.1 Effect of heat treatment on the thermal conductivity and porosity of the LZ coatings[39]

2.2.2 双陶瓷层结构

在超过1373 K 的温度下,YSZ 涂层的TGO 生长速率急剧增加,超过1573 K 时,涂层寿命因相变、烧结而急剧下降。稀土烧绿石材料(R2Zr2O7,R=稀土元素)具有热稳定性好、不发生相变、抗腐蚀、抗烧结、热导率低等优点,缺点是热膨胀系数和断裂韧性低;而YSZ 的性能则与之相反,将这两种材料优缺点互补,组成以RZ 为表面陶瓷层、YSZ 为内部陶瓷层结构的双陶瓷层(DCL)TBCs,能够有效解决YSZ 易烧结的问题。

弹性模量是评价烧结程度的重要参数,Cheng 等[40]研究了不同厚度比La2Zr2O7/YSZ DCL-TBCs 的热循环表现及隔热性能。图2[40]为热循环试验前后不同区域的弹性模量和热循环寿命,柱形从左到右依次为靠近粘结层区域和靠近涂层表面区域。结果表明,由于温度梯度的影响,涂层的孔隙率和弹性模量在涂层厚度上存在差异分布,在接近涂层表面的区域增长较快,而在接近粘结层的区域,由于温度相对较低,弹性模量增长较慢,这意味着涂层的差异烧结。此外,400 μm YSZ + 67 μm LZO(4Y/1L)、300 μm YSZ +134 μm LZO(3Y/2L)、200 μmYSZ + 201 μm LZO(2Y/3L)、100 μm YSZ +268 μm LZO(1Y/4L)这些组合的双陶瓷层涂层的寿命均比单一500 μm YSZ(5Y)热循环寿命长,其中4Y/1L(67 μm LZO)双陶瓷层涂层的寿命比500 μm 厚YSZ(5Y)涂层增加了1 倍多。传统5Y 的寿命大约是,在1300 ℃/940 ℃的表面/背面温度梯度下热循环91 个周期(一个热循环定义为:样品表面被加热到预定温度1300±30 ℃(约50 s),保持约250 s,再经120 s 冷却至室温)。由此可见,两个陶瓷层的厚度比影响DCL-TBCs 的弹性模量、热循环寿命,因此可以通过调整厚度比,来提升涂层的抗烧结性能。

图2 La2Zr2O7/YSZ DCL-TBCs 的弹性模量[40]Fig.2 Elastic modulus of La2Zr2O7/YSZ DCL-TBCs[40]: a)elastic modulus of different regions before and after thermal cycling test; b) b schematic diagram of different regions after failures

2.3 改善涂层抗CMAS 腐蚀性

根据CMAS 的腐蚀机理,可以采用以下三种方法提高抗腐蚀性:

1)改变涂层化学成分,向YSZ 中添加Al、Ti、Si 等元素。Wei 等人[41]发现,在CMAS 侵入到涂层内部之前,通过Ba2REAlO5(RE=Yb、Er、Dy)能使CMAS 快速结晶。Guo 等人[42]通过实验证明,Ba2+能够加速CMAS 结晶形成钡长石。上述方法的实现均基于以下原理:Al 元素诱发熔融的CMAS 提前结晶,Ti 元素充当结晶形核位点,Al 和Ti 与CMAS 反应形成尖晶石和钙长石结构的约束层,来抑制CMAS的继续渗入,Si 元素则能降低涂层表面的润湿性。

2)改变涂层结构。Rai 等[43]提出了将TBCs 垂直形态的柱状晶结构改为“Z”字形结构,该结构使CMAS 渗入更加困难,并增加了CMAS 浸入时与YSZ柱状晶的接触面积和时间。Wanhill 等[44]通过实验还证明了该“Z”字形结构能在热流方向上提供更多界面,以此来降低热障涂层的热导率。另外在梯度涂层结构系统中,采用譬如“YSZ 内层+Ln2Zr2O7外层”等YSZ 加稀土锆酸盐烧绿石外层的双层隔热层结构,也能有效提升TBCs 的抗CMAS 腐蚀性能[20]。因为相较其他结构而言,烧绿石结构的外层可以减少CMAS 的渗入。

3)表面处理。为防止气态或熔融态腐蚀物渗入涂层内部,可以对YSZ 表面预制一层难与、甚至不与CMAS 反应的致密保护层。有学者研究过制备致密Al2O3或PdO 以及7YSZ+Pt 作为密封防腐蚀层,以抑制CMAS 的浸入,但前二者与YSZ 的力学性能不匹配,不能承受长时间的热循环;而后者因复杂的制备工艺和高昂的成本,使其无法广泛应用在工程实际中,所以上述方法意义不大。因此可采用近年来发展迅速的金属与半导体表面激光微加工技术[45-47],对TBCs 表面进行熔融处理,消除涂层表面的孔隙和裂纹等,提高涂层表面的致密度,以此来提高涂层的抗CMAS 腐蚀性。

2.4 提高抗盐雾腐蚀性能

制备纳米ZrO2热障涂层,因其相较于传统尺度具有表面效应、量子效应、小尺寸效应等优势,在一定条件下会明显提高材料力学、电学和热学等性能[48]。彭瑾[49]用基材为GH4169 高温合金,粘结层为粒度30~74 μm 的CoNiCrAlY 合金粉末,陶瓷面层为粒度30~64 μm 的纳米ZrO2的热障涂层,在JST-120 盐雾试验箱中于(1~2)mL/80 cm2·h NaCl·H2O 下进行48 h连续喷雾的试验(温度35 ℃,盐雾沉降率5%)。结果表明,试验前后显微组织、相结构、结合强度、剪切强度均无明显变化,证明了使用纳米ZrO2热障涂层来提高耐盐雾腐蚀能力是一种可行性方法。

2.5 热膨胀失配控制

热障涂层各层材料的热膨胀系数不同,且主要受晶格结构和晶格能影响[50],根据Born-Lande 方程,晶格能(U)可以表示为:

式中,N0、A、Z、r0、e 和n分别表示阿伏伽德罗常数、马德龙常数、离子电荷、离子间距、电荷价态、伯恩因子。可通过开发新材料以及改变结构设计两种方法来改善热膨胀失配。

CeO2稳定的氧化锆陶瓷材料的热膨胀系数一般比YSZ 大[51]。王进双等[50]通过研究ZrO2-CeO2-TiO2体系发现,随TiO2掺入量的增加,热膨胀系数呈下降趋势,当TiO2掺入量达到15 mol%时,(Ce0.15Ti0.15)Zr0.7O2的热膨胀系数会小于YSZ。

多层复合梯度结构的热障涂层,能有效降低热应力及优化热应力分布,以此来让各层材料间配合更加协调。黄孝庆等[52]通过建立理论模型,用有限元的方法分析了梯度涂层分布指数n对涂层热应力大小及分布的影响,梯度涂层内各位置的成分用幂函数表示为:

式中,z表示从梯度涂层与基体的界面到某一成分层的垂直距离;tFGM代表梯度涂层的厚度;ψ代表体积分数;n为梯度组成的成分分布指数。n<1 时,材料性能在基体与粘结层界面附近不匹配,应力变化剧烈;n>1 时,随n值的增大,顶部自由表面的成分改变越剧烈,材料不匹配程度越高;n=1 时,涂层整体应力水平较低,且分布连续平缓,整体性能最优。

3 未来发展方向

所谓一代材料,一代发动机,工信部原材料工业司在《重点新材料首批次应用示范指导目录(2017年版)》中明确要求[53],高隔热涂层材料YSZ 复相陶瓷材料要满足:熔点>2000 K,1200 ℃(100 h)无相变,热导率<1.2 W/(m·K)。因此,未来热障涂层的发展可以从改善制备工艺和寻找新型陶瓷层材料方面着手。

3.1 制备工艺的改善

3.1.1 等离子物理气相沉积

等离子物理气相沉积(PS-PVD)是20 世纪末在低压等离子喷涂(LPPS)基础上,发展起来的一种新型涂层制备技术。它结合了等离子喷涂和EB-PVD两种技术的优点,其等离子射流能在复杂工件表面的非视线位置快速沉积,制备出隔热和抗热震性能优异的柱状热障涂层,具有良好的绕镀性[54]。但沉积单元类型受喷距影响较大,而沉积单元类型决定了涂层的微观结构。

邓子谦等[55]用PS-PVD 喷涂团聚的7YSZ 粉末在5 种喷距下制备了热障涂层,通过发射光谱(OES)研究了射流中7YSZ 粉末气相浓度随喷距的变化。发现:喷距350 mm 处,高浓度气相和少量固液相混合沉积形成的致密结构YSZ,以t 相和m 相为主;650~1250 mm 范围内,形成以气相沉积(t 相)为主的典型柱状结构;1800 mm 处,气相粒子过冷,团聚堆积形成致密柱状结构,也以t 相为主。其他大量研究[56-58]也表明,当喷距较短,液相为主要沉积单元时,得到层状结构涂层;喷距增加,固-液-气相共沉积时,得到层状复合结构涂层;当气相为主要沉积单元时,得到柱状结构涂层。因此可以通过制备工艺的调控,来得到不同微观结构的热障涂层。

3.1.2 纳米热喷涂

纳米粉体材料表现出的潜在优异性能,使人们把目光转向纳米材料与纳米技术。

STRUTT 等[59]发明了一项纳米粉体再造粒的方法。通过球磨混粉、喷雾干燥团聚、高温烧结致密化等手段[60],将纳米粉体重新团聚成具有一定质量和体积,并能使用在传统喷枪上的微米级造粒料,解决了热喷涂过程中由于纳米粉体尺寸小,质量轻容易被气流吹散,导致送粉困难的问题。因此,纳米粉体再造粒技术成为关键。

梁波等[61]采用纳米粉体造粒料和等离子喷涂技术制备出涂层导热系数为0.63~0.80 W/(m·K)的氧化锆热障涂层,明显小于文献[62]报道的数值(0.8~1.2 W/(m·K))。表明利用纳米粉体造粒料喷涂可以获得较小导热系数的涂层,从而有望改善涂层的隔热性能。

相较于传统结构YSZ 而言,纳米结构YSZ 热障涂层的抗热震性能、耐磨抗腐蚀性、韧性以及可加工性更为优异。但是,在1200 ℃条件下无法长时间服役且无相变。涂层的导热系数受多种条件的影响,在1200 ℃下,作为导热主要载体之一的声子,受涂层显微结构的影响较大。涂层导热系数可由以下公式表示[63-64]:

式中,κ表示存在裂纹时的导热系数,κi表示本征导热系数,N为裂纹密度,r为简化为圆盘状时裂纹半径。可见,垂直热流方向微裂纹密度与尺寸越大,导热系数越低。而涂层内分布的孔径约几微米的气孔对声子有很强的散射效应,能够进一步降低导热系数。晶粒大小与晶界厚度同样影响导热系数,其关系式如下[65]:

式中,l为声子平均自由程,R0为晶粒的平均尺寸,T为温度,lgb为晶界厚度。声子的平均自由程和晶粒的平均尺寸R0成正比,与晶界厚度lgb成反比,随温度的增加而降低,当增大到晶粒大小时为止,为一常数。

由此可见,作为新型表面工程技术,纳米热喷涂技术为制备新一代超高温热障涂层提供了技术支撑。

3.2 新型陶瓷层材料

3.2.1 钙钛矿结构钡盐和钽酸盐

ABO3型钙钛矿的结构为简立方晶格,晶胞中6个面心位置O 离子与体心位置B 离子形成BO6八面体[66]。

N. VOURDAS 等[67]用柠檬酸法制备了LaAlO3,并采用传统烧结和放电等离子烧结使材料致密化。结果表明,在1200~1400 ℃下烧结的样品,其热膨胀系数为(5.5~6.5)×10−6/K,热导率为2.2~3.4 W/(m·K)。在1000、1200、1300 ℃测得弹性模量分别为63.07、52.98、24.70 GPa,LA 的力学性能与YSZ 非常相似。但通过微压痕测得的平均断裂韧性值为3.15 MPa·m1/2,低于YSZ 的5.59 MPa·m1/2。热处理温度从1200 ℃提高到1500 ℃,材料发生明显致密化,密度从3.21 g/cm3提高到5.81 g/cm3,表明材料热处理的最低温度应为1400 ℃。在相变温度下,LaAlO3从菱方结构(R3c)转变为理想的立方结构(Pm3m)。实验证明了LaAlO3作为新型热障涂层材料的可行性。

GUO 等[68]研究了有Ruddlesden-Popper 结构的BaLa2Ti3O10(BLT),1500 ℃下保持110 h,其相稳定,表现出优异的抗烧结性,退火1 h 之后,出现了平行于热压方向的c 轴组织结构的BLT2。a—b 平面方向的BLT1 热膨胀系数为9.5×10−6~11.3×10−6/K,而BLT2 的热膨胀系数在10.4×10−6~12.1×10−6/K 范围内,与8YSZ 相当。热物理性质的各向异性归因于在BLT晶体中插入了弱结合的Ba-O 层。图3[68]比较了BLT1、BLT2 和8YSZ 的热膨胀系数。BLT1 和BLT2 的热导率(温度为25~850 ℃)分别在1.41~1.71 W/(m·K)和1.31~1.60 W/(m·K),比8YSZ 低了近20%,如图4[68]所示。

图3 BLT 的热膨胀系数[68]Fig.3 Thermal expansion coefficients of BLT[68]

图4 BLT 的热导率[68]Fig.4 Thermal conductivities of BLT[68]

RETa3O9(RE=La, Nd, Sm, Eu, Gd, Dy)为缺陷钙钛矿型,其晶体结构中钽原子与六个氧原子配位形成TaO6八面体,和阳离子缺陷浓度等主要因素共同影响其热学性质。晶粒尺寸和气孔率则影响其维氏硬度、断裂韧性等力学性质。陈琳等[69]用高温固相法制备了缺陷钙钛矿型RETa3O9块体陶瓷材料,经研究发现,此类稀土钽酸盐陶瓷具有高熔点(≥2000 ℃)、极低的热导(~1.0 W/(m·K))、较高的热膨胀系数(11.0×10−6/K)、良好的高温相稳定性和优异的力学性能。通过掺杂不等价离子引起的合金化效应,可对其热导率、热膨胀系数、高温相稳定性等热力学性质进行有效调控,从而作为YSZ 的替代。

3.2.2 石榴石结构稀土铝酸盐

该类的一个典型代表就是钇铝石榴石,化学式为Y3Al5O12(YAG),其晶体是人造化合物,没有天然矿物,属立方晶系,氧四面体和氧八面体之间的空隙是十二面体,中心由Y3+离子占据[70]。由于其具有熔点高(1970 ℃)、硬度高(莫氏硬度8~8.5)、蠕变速率低、热导率低(~1.4 W/(m·K))、氧扩散系数低、化学稳定性高等优点,是一种理想的高温热障涂层材料[71-74]。但YAG 单体陶瓷的断裂性能低(~2 MPa·m1/2),需寻求提高断裂韧性的方法来满足要求。

此外石榴石结构的 Yb3Al5O12因具有高熔点(1970 ℃)、较高的热膨胀系数以及良好的高温相稳定性,也是一种理想的新型热障涂层材料。李剑生等[75]采用柠檬酸溶胶-凝胶法制备了Gd3+/Ga3+双掺杂的石榴石型Yb3−xGdxAl5−xGaxO12固溶体陶瓷材料(x=0、0.1、0.2、0.3、0.4、0.5;YGAGO)。图5[75]为其热导率随温度变化的关系曲线,可以看出在室温至1000℃温度区间内,Gd3+/Ga3+共掺的Yb3−xGdxAl5−xGaxO12陶瓷材料的热导率随温度的升高,呈减小的趋势,在x=0.5 时达到最低值(λ=1.67 W/(m·K),T=1273 K),该值明显低于同温度下的YSZ 陶瓷材料。

图5 不同温度下固溶体Yb3−xGdxAl5−xGaxO12(x=0、0.1、0.2、0.3、0.4、0.5)陶瓷材料热导率随Gd3+/Ga3+掺杂量的变化[75]Fig.5 Thermal conductivity curves of Yb3−xGdxAl5−xGaxO12(x=0, 0.1, 0.2, 0.3, 0.4, 0.5) ceramics as a function of Gd3+/Ga3+ contents[75]

图6[75]显示了热膨胀系数随温度的变化。在室温至1250 ℃区间内,Yb3−xGdxAl5−xGaxO12的热膨胀系数随温度的升高,呈增加趋势,在x=0.5 时达到最大值(α=11.71×10−6/K,T=1473 K)。

图6 不同温度下固溶体Yb3−xGdxAl5−xGaxO12(x=0、0.1、0.2、0.3、0.4、0.5)陶瓷材料热膨胀系数随Gd3+/Ga3+掺杂量的变化[75]Fig.6 Coefficient of thermal expansion of Yb3−xGdxAl5−xGaxO12 (x=0, 0.1, 0.2, 0.3, 0.4, 0.5) ceramics as a function of Gd3+/Ga3+ contents[75]

3.2.3 磁铅石结构稀土铝酸盐

磁铅石是立方相和六方相的混合结构,其稀土铝酸盐晶体为二维板状结构,化学式为 LnMAl11O19(Ln=La、Ce、Pr、Nd、Sm、Eu、Gd;M=Mg、Mn、Ni、Cu、Co、Fe)[76]。LnMgAl11O19因具有较低的热导率(1.7~2.4 W/(m·K)),平均热膨胀系数约为10.6×10−6/℃(1000 ℃),而成为一大研究热点[77]。在其晶体结构中,Ln3+可有效抑制氧离子的扩散,具有良好的热稳定性,尤其在1100 ℃以上时,它比YSZ 热导率更低、抗烧结性能更好[78-84]。

吴红丹等[77]采用反向化学共沉淀结合高温固相反应工艺,制备了NdMgAl11O19陶瓷粉体,通过高温原位XRD 分析得知,磁铅石结构NdMgAl11O19能使晶粒极易发育为片状,并呈现各向异性的热膨胀行为。通过工艺控制,在基底或粘结层表面生长出定向排列的片状纳米晶粒阵列涂层,可使涂层与基底的热膨胀系数较好地匹配。

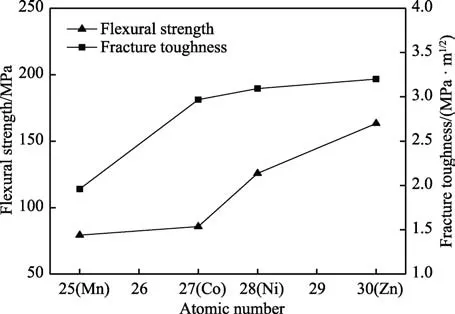

王明月等[85]研究了LaMAl11O19的力学性能,以La2O3、MnO、Al(OH)3、CoO、NiO、ZnO 为原料,采用高温固相合成法,在1100~1600 ℃下保温5 h,合成了单相LaMAl11O19(M=Mn、Co、Ni、Zn)粉体,其抗折强度和断裂韧性如图7[85]所示。

图7 LaMAl11O19 陶瓷的抗折强度及断裂韧性[85]Fig.7 Flexural strength and fracture toughness of LaMAl11O19 ceramics[85]

由图可知,随过渡金属原子质量增大,LaMAl11O19抗折强度和断裂韧性依次递增。LaMnAl11O19陶瓷的力学性能较差,抗折强度和断裂韧性分别为79.3 MPa和1.96 MPa·m1/2,LaZnAl11O19的力学性能最好,抗折强度为163.3 MPa,断裂韧性为3.2 MPa·m1/2。由此表明,LaMAl11O19是一类具有优异力学性能的新型热障涂层材料。

3.2.4 独居石结构稀土磷酸盐

独居石结构稀土磷酸盐化学式为 LnPO4(Ln=La~Gd),晶胞中PO4四面体以链状相互交联,La3+与九个氧离子组成配位键[86],化学稳定性好,熔点高(~2000 ℃)[87-89],热膨胀系数为9.7×10−6~10.5×10−6/℃(1000 ℃)[90-94],1000 ℃时热导率最低,为1.3 W/(m·K),硬度除GdPO4为6.7 GPa 外,其余都在4.5~5.5 GPa之间[95-96]。此外,它还具有优异的抗Na2SO4和V2O5熔盐腐蚀性能。

LnPO4与常见氧化物有良好的化学相容性,因此可以组成复合材料,LnPO4/Al2O3为典型代表,它在1600 ℃下拥有良好的高温相稳定性[97],两者的热膨胀系数相近(Al2O3为9×10−6/℃,1000 ℃)[90,98]。弹性模量、维氏硬度随LnPO4含量的增加而降低,断裂韧性、抗弯强度则先升高、后降低[96]。优异的性能使其有望成为新型热障涂层材料。

4 结语

本文介绍了航空发动机热障涂层的主要失效机理,并归纳了国内外改善热障涂层的方法。虽然我国在新一代超高温热障涂层方面的部分研究已达到国际先进水平,但在热障涂层材料、工艺水平等方面仍需继续探索,对热障涂层性能评估仍缺乏科学、合理的方法和标准。未来航空发动机热障涂层材料的研究主要可从以下几个方向进行:

1)控制TGO 的生长速率,从而提高涂层的高温稳定性。

2)提升涂层的抗烧结性能,延长热循环寿命。

3)延缓CMAS 浸入时间,减少孔隙裂纹来提高涂层的抗CMAS 腐蚀性。

4)制备纳米结构热障涂层来提高抗盐雾腐蚀性。

5)改善研发喷涂、造粉工艺来提高制备的涂层性能。

6)研究不同稀土掺杂比,寻找新的热障涂层材料,以突破1200 ℃的限制。