热喷涂金属陶瓷涂层后处理技术的研究进展

2021-08-03赵运才张新宇孟成

赵运才,张新宇,孟成

(江西理工大学 机电工程学院,江西 赣州 341000)

近年来,以WC、Cr3C2、TiC 和TiB2等陶瓷作为硬质相,Ni、Co 和Fe 作为粘结相的热喷涂金属陶瓷涂层,在国内外引起广泛的关注和研究[1-2]。广泛应用于航空、航天和大型舰艇等高科技领域以及具有特殊性能的涂层,有着良好的应用前景。由于硬质相陶瓷颗粒和残余应力这一固有特性的存在,导致恶劣工况环境下,对涂层性能的要求无法满足,因此迫切需要一种高质高效的后处理技术来改变涂层的组织或对原组织进行调节,以满足高科技领域对涂层性能的不断追求。由于等离子喷涂的工艺特点,涂层的界面结构是涂层的重要特征与组成部分,对涂层性能有重要影响。喷涂涂层具有典型的层状结构,其界面主要包括涂层中各层之间所形成的固-固界面以及涂层与基体之间的结合界面,此外,还包括涂层中气孔或微裂纹的固-气界面。对于复合涂层来说,涂层/基体界面的结构和性能对涂层的整体性能和寿命有着直接的影响。由于界面相具有与原先组分不同的化学组成和物理性质,因此可能产生界面热应力、界面化学反应和界面组分偏析等界面效应,导致了界面在成分与结构上的特殊性。复合涂层界面因其独特的机制而表现出迵异于其他区域的宏观行为,一直是材料科学和凝聚态物理十分感兴趣的研究对象,目前更是国内外有关学科研究的热点和前沿[3-6]。因此,热喷涂技术作为一种表面改性技术,如何处理其涂层与基体材料的界面问题是这项技术的关键。

综上所述,对于如何研究喷涂金属陶瓷涂层的组织和性能,从其界面结构特征的微观层次入手,研究喷涂涂层后处理过程中界面的显微结构与其周围环境的相互作用以及相关的物理化学现象,对控制喷涂涂层界面的物理化学过程,改变涂层界面的性能以及涂层的整体性能,无疑是至关重要的。本文综述了近些年来应用比较广泛的激光重熔后处理技术和热处理后处理技术,并从微观层次入手,探究了热喷涂后处理技术的原理和其中存在的问题,对其发展方向进行了展望,而且还提出了感应重熔和超声深滚耦合的新型后处理技术,并进行了可行性分析。

1 激光重熔后处理技术

激光重熔是利用高能量激光束对基体表层材料进行快速熔化和凝固,形成与基体性质不同的改性层的激光表面改性技术(如图1 所示),是目前表面工程技术研究的热点。近年来,喷涂金属陶瓷涂层激光重熔处理的研究已经取得了许多进展。

图1 激光重熔示意[7]Fig.1 Schematic diagram of laser remelting[7]

1.1 激光重熔对涂层界面综合性能的影响

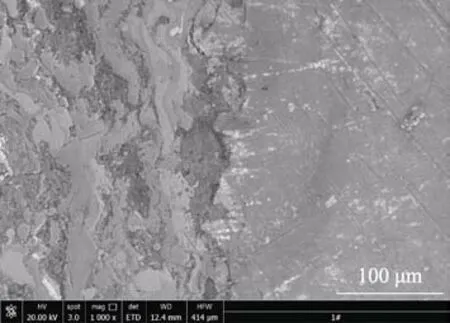

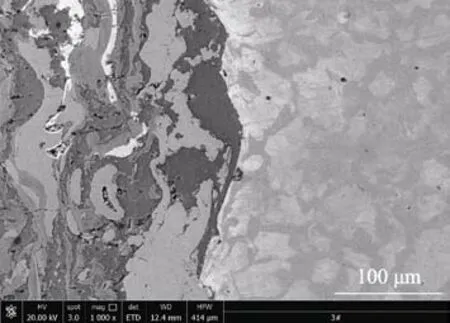

在涂层的界面结合方式、结合强度、内聚强度和耐磨性等方面,研究者们进行了大量的研究。Kong Dejun 等[8]采用CO2激光器,对HVOF 喷涂技术制备的WC-12Co 涂层进行了重熔处理,发现经过激光重熔后,涂层层间界面以及涂层和基体的结合力都获得了增强,改善了界面综合性能。Ge Yaqiong 等[9]采用超音速等离子喷涂系统制备了Al-Si+1% nano-Si3N4涂层,并且采用连续波CO2激光器重熔涂层。他们发现激光重熔涂层与基体间存在着优异的冶金结合,同时涂层的树枝状结构也得到了细化,涂层中的氮化硅完全分解。Renato 等[10]利用高速氧燃料技术,在制备好的SAE 1016 衬底上沉积碳化钨合金涂层,通过精确改变扫描速度和激光束功率的镱光纤激光器对涂层进行重熔。经激光处理后,可以获得高硬度的涂层,涂层无气孔或明显缺陷,并与基体冶金结合(如图2、3 所示)。

图2 普通等离子喷涂界面SEM 形貌[11]Fig.2 SEM morphology of ordinary plasma spraying interface[11]

图3 激光重熔处理后界面SEM 图Fig.3 SEM diagram of interface after laser remelting

A. Rico 等[12]通过火焰喷涂制备了ZrO2-CaO 复合陶瓷涂层,激光重熔后,表面形成一层致密的陶瓷层。喷涂涂层和激光重熔层都是由具有部分四方相的立方体ZrO2组成,涂层中晶粒减少,微观组织结构致密、均匀,其磨损行为得到明显改善。孔令海[13]利用钛铁与石墨原位生成法制备了Fe-Cr-TiC 金属陶瓷涂层,并对涂层进行了重熔处理。发现采用加入了石墨和钛粉的喷涂粉末时,喷涂涂层主要由FeTi 相、Fe-Cr 相、碳化钛相组成,其中TiC 包括TiC、Ti8C5两种形式。分析认为,重熔工艺可以促进TiC 相的进一步形成,涂层组织的不均匀性得到了明显改善,同时喷涂涂层的内聚强度和耐磨性都得到了不同程度的提高。杨立军等[14]使用激光对喷焊层表面改性处理后,在电炉中进行了固体硼硅共渗。发现WC 部分分解为W2C、W 和C,C 被固熔进Ni 基中,使Cr3C2等碳化物相增多,淬硬层深度达0.25 mm,显微硬度提高到9090 MPa,耐磨性能得到提高。

相比普通的喷涂方式,在经过激光重熔处理后,涂层与基体由原本的机械结合转变成冶金结合,涂层结构细化,所以其结合力获得了大大的增强。另一方面,涂层中的裂纹和一些孔隙得到消除,涂层的致密度提高。这主要是由于激光重熔控制了有害相的形成,促进了有益相的生成,晶粒减小,微观组织变得致密,从而改善了涂层的综合性能。

1.2 影响激光重熔的因素

由于激光重熔的特点,对于金属陶瓷涂层,如塑性低,热膨胀系数、弹性模量和导热系数相差过大,易导致涂层内部出现微裂纹和孔洞,在影响激光重熔的因素方面,研究者也做了诸多研究。林晓燕等[15]研究了等离子喷涂Ni 包WC 陶瓷涂层激光重熔后的组织结构和硬度变化,观察到经过激光重熔后,涂层表面还是存在裂纹。分析认为,这主要与激光束的不均匀加热和熔化层的不均匀冷却以及涂层内部成分性能相差很大有关。C. G. Li 等[16]采用等离子喷涂和激光重熔工艺复合制备了Al2O3-TiO2涂层,发现相结构的变化将导致传热率下降,同样也导致了固化收缩和残余应力的产生,从而造成了涂层碎裂和脱层等一系列缺陷。Wang Dongsheng[17]采用常规等离子喷涂和等离子喷涂-激光重熔复合技术制备涂层,在进行激光重熔后,涂层呈现出明显的层状结构特征,而且上部表现出致密状晶重熔区,下部表现出残余等离子喷涂区,且发现沿晶断裂是激光重熔涂层重熔区常见的现象。Hu Zhaowei 等[18]研究了激光功率对涂层性能的影响,发现涂层的显微硬度随着功率的增大而降低,其最大显微硬度值为1166.3HV。腐蚀和摩擦实验结果表明,在2500 W 的激光功率下,其耐腐蚀性能和耐磨性能最好,其次是2800 W 和2200 W。陈锁[19]发现重熔策略对成形试块的致密度和金相组织有较大改善,相应由于温度变化过快引起的裂纹也较之前减少。M. Jażdżewska[20]在对TC4 合金进行YAG激光重熔和CO2激光重熔后,发现YAG 激光重熔后的裂纹比CO2激光重熔后的裂纹长,分析认为,裂纹的出现是由于能量密度过高造成的,且CO2激光处理后的压应力和YAG 激光处理后的拉应力均有变化。此外,讨论了不同激光处理后合金中拉伸应力和压缩应力存在的原因是激光轨迹内部和周围的热能分布不同。Wang D.等[21]采用等离子喷涂和激光重熔复合工艺在TiAl 合金表面制备了Al2O3-13%TiO2涂层,发现在进行激光重熔时,无法重熔整个陶瓷层,而且重熔后,陶瓷层也会形成晶粒细小的等轴晶重熔区、烧结区及片层状残余粒子等离子喷涂区。N. Akhtar等[22]通过选择不同的激光能量密度,研究了激光工艺参数对镍铝陶瓷复合涂层的影响,认为激光熔化区的深度和宽度与激光束的传播速度和能量密度有关。

由此可见,激光重熔这种后处理方式能够消除涂层中大多数组织结构的缺陷,从而提高涂层的综合性能。同时,通过控制激光处理的工艺参数,可获得有益于涂层的相,而且还会抑制有害相的形成,很好地消除涂层中的疏松和孔隙等缺陷,从而提高涂层的综合性能。但是,由于金属陶瓷涂层中陶瓷相的熔点高于合金基体,而且它们之间的热膨胀系数、弹性模量和导热系数相差极大,在经过激光辐照之后,形成的熔池区域的温度梯度很大,由此产生的热应力易导致涂层产生裂纹和剥落等问题,以及不同的激光重熔参数、材料种类和重熔方式会对最后涂层的性能造成较大影响等问题,都有待深入研究或另辟蹊径。

2 热处理后处理技术

热处理过程对涂层/基体的性能有着重要影响,固态相变与元素的扩散密不可分。采取适当的热处理工艺处理喷涂涂层,能通过界面扩散行为调节涂层的微观组织结构,消除或减少微观缺陷和残余应力,提高涂层的界面性能。因此,研究涂层和基体界面处的元素扩散行为,对改善涂层/基体系统的显微组织与性能具有重要意义。

在900 ℃环境下,S. Matthews 等[23]对Cr3C2-NiCr金属陶瓷喷涂涂层进行了60 d 后热处理,发现热处理对涂层中碳化物相变、碳化物形态在优先方位上增长以及球化涂层显微硬度都产生了显著影响。含较多碳化物涂层的扫描电镜如图4 所示。

图4 含碳化物较多的喷涂涂层SEM 形貌Fig.4 SEM image of spraying coating with more carbides

M. Rodriguez 等[24]研究了化学成分和后热处理对金属陶瓷涂层耐磨性的影响,发现镍基的沉淀硬化以及第二相颗粒在涂层中具有更好的内聚力和更好的分布状态。J. A. Picas 等[25]采用喷涂工艺制备了Cr3C2-CoNiCrAlY 金属陶瓷涂层,发现在基体相中产生了细小碳化物颗粒沉淀,从而提高了涂层硬度。更高温度下的后处理会导致碳化物颗粒的生长,颗粒的聚结可以形成大量的碳化物结构,导致涂层内部的硬度降低。G. C. Saha 等[26]采用超音速喷涂工艺制备了纳米结构WC-17Co 涂层,发现与组织结构相同的常规涂层相比,纳米结构涂层的显微硬度和耐磨性都获得了显著提高。他们认为,性能的改进与沉积涂层中的纳米颗粒对晶粒结构改善、原子扩散硬化和内应力降低等因素相关。

热处理工艺对涂层显微组织和相结构都产生了显著影响,基体材料和涂层之间的界面存在元素扩散行为,且新的晶相原位生成有利于涂层的自增韧和自修复效应。同时,在高温作用下,涂层的屈服应力下降、材料的蠕变效应和应力松弛效应都使涂层残余应力得到调整或消除,改善了涂层/基体系统的微观组织和性能。

涂层制备工艺参数的选择和热处理的温度和时间,是影响涂层性能的重要因素。司永礼等[27]利用超音速火焰(HVOF)喷涂工艺在316L 不锈钢表面制备了NiCr-Cr3C2涂层,发现热处理可提高涂层结合强度。其具体研究表明,在200~400 ℃时,随温度的升高,涂层显微硬度及耐磨损性能都有相应的提高,并在400 ℃,其显微硬度和耐磨损性能出现峰值;在高于400 ℃时,涂层硬度下降,断裂韧性获得了提高;在经过1000 ℃热处理后,涂层结合强度降低。逯平平等[28]对WC-12Co 涂层进行了500、650、800、950 ℃保温60 min 真空热处理,发现当热处理温度为950 ℃时,出现了大量的Co6W6C 相,涂层的冲蚀磨损量最小。当温度为800 ℃时,其特征显微硬度达到最大。当热处理温度逐渐升高时,涂层主要的组成相由WC、W2C 转变为Co3W3C 和Co6W6C。在经过真空热处理后,涂层中的元素都发生了不同程度的扩散,其中Al 表现得最明显。刘超等[29]对Al2O3-TiO2涂层进行500 ℃保温1、3、5 h 热处理,发现经过热处理后,没有新相产生,显微硬度有所降低,摩擦因数有所提高,达到稳定磨损阶段的时间缩短,涂层的磨痕变窄、变浅,降低了涂层的磨损率,且随着时间的延长,降低幅度减小。赵岚等[30]发现,在真空条件下对RF-Al-Ti/MoS2和DC-Al-Ti/MoS2涂层进行热处理,可以提高涂层的耐磨损性能和抗氧化性能,涂层的摩擦系数低至0.1。

3 几种材料表面强化技术

表面强化技术作为一种表面改性技术,也得到了广泛的应用。传统的表面强化技术有喷丸、滚压和挤压等。近些年来,随着复合工艺的发展,同时由于激光、感应电流和超声等技术的发展,逐渐出现了超声喷丸、超声深滚、热等静压、激光重熔和感应重熔等新型材料表面强化技术。

喷丸处理可以改善机械零件的疲劳强度、耐磨性和粗糙度等性能,且随着复合工艺的发展,出现了一些如激光喷丸、超声喷丸等新型喷丸技术[31]。冯抗屯等[32]对激光增材制造的TC18 进行了喷丸强化,发现合金表面加工痕迹逐渐消失,合金的硬度和弹性模量均有所提高。Arpith 等[33]对AZ31B 镁合金进行了激光冲击喷丸,发现激光冲击喷丸可以提高材料的摩擦磨损性能,减轻腐蚀和摩擦腐蚀。Ryutaro 等[34]对高强度钢焊接接头进行了激光喷丸处理,发现其可提高接头的疲劳强度和可靠性。Sun 等[35]对AA7150 进行了超声喷丸处理,发现其剥落敏感性降低,晶间腐蚀受到抑制,耐腐蚀性增强。Deepsovan 等[36]研究了对T91 和SS347 进行超声喷丸处理后的氧化行为,发现两者的氧化性都得到了提高。其研究氧化行为的氧化实验装置如图5 所示。

图5 氧化试验装置[36]Fig.5 Schematic diagram of oxidation test device [36]

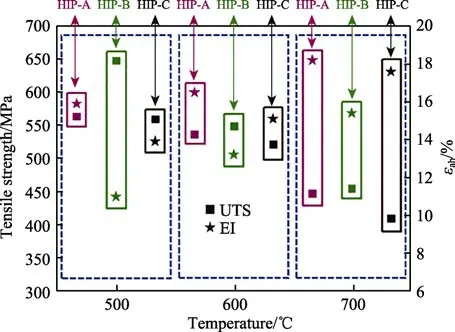

热等静压技术也是近些年来应用比较广泛的材料表面改性技术,其在一定温度和压力下可使金属粉末颗粒成形,所以可以作为复合工艺应用于金属陶瓷涂层的制备。Cai 等[37]对钛合金进行了热等静压,分析了其组织和力学性能,发现其抗拉强度和延性都得到提升,分析结果如图6 所示。

图6 热等静压试样在不同温度下的拉伸性能比较[37]Fig.6 Comparison of tensile properties of hot isostatic pressure samples at different temperatures[37]

4 金属陶瓷涂层微观界面

4.1 涂层结合强度

梁超等[38]对TC4 合金进行了热等静压处理后,同样发现其强度明显提高,塑性和断裂韧度都出现了下降。材料在经过热等静压处理后,其综合性能获得了提升。

这些研究均表明,如喷丸和热等静压等一些材料表面强化技术对材料的性能起到了积极的作用,因此喷丸强化、热等静压强化及其他一些金属材料强化工艺作为复合后处理技术应用于热喷涂金属陶瓷涂层性能的改善,有一定的研究的价值。

涂层的结合强度是评价涂层综合性能的重要因素。虽因性能要求和工艺条件的不同,使得热喷涂涂层的综合性能各异,但对于涂层与基体界面以及涂层内颗粒间界面结合强度这一共性的问题,研究者们给予了极大的关注。

N. A. Mohd Rabani[39]采用HVOF 方法制备了WC-17Co 和WC-9Ni 两种金属陶瓷涂层,发现组织由WC、脆性W2C 相、金属W 相和Co、Ni 的无定形粘结相组成。由于孔隙率的不同,与WC-Co 相比,WC-Ni 具有更高的硬度值和内聚强度。赵运才等[40]制备了激光重熔等离子喷涂Ni-WC 金属陶瓷涂层,发现涂层经过激光重熔后,其内聚强度和结合强度都得到了明显的提高。通过分析可知,激光重熔后,涂层的组织相和Ni 颗粒的熔融率都发生了变化,因此增加了涂层的可塑性。同时,又因为在裂纹前端发生了塑性变形,所以涂层会吸收能量,并阻止开裂。Wang H. T.等[41]采用喷涂工艺制备了不同尺寸的WC颗粒增强的FeAl/40%WC(40%为WC 体积分数)金属陶瓷涂层,研究了Fe/Al/WC 复合粉末在研磨过程中相结构的演变和晶粒尺寸的变化,探讨了WC 尺寸对喷涂层微观组织结构和性能的影响,发现球磨WC颗粒对Fe(Al)形成了固溶强化。Fe(Al)的晶粒尺寸是纳米级的,并随着研磨时间的增加,晶粒尺寸变小。喷涂WC/Fe(Al)金属陶瓷涂层具有致密的显微结构。在750 ℃退火后,Fe(Al)固溶体相转变为Fe(Al),可以制备出理想内聚强度的WC/Fe(Al)复合金属陶瓷涂层。

M. V. N. Vamsi 等[42]比较了使用球形(SM)和不规则形态(IM)的Ti6Al4V 粉末制备涂层的冷喷涂工艺及涂层的力学性能。与SM 粉末沉积的涂层相比,IM 粉末沉积的涂层由于具有较高的颗粒冲击速度、多孔表面形貌和更容易变形的微观结构,因此具有可忽略的孔隙率和更好的性能。多尺度压痕试验表明,与IM 粉末沉积的涂层相比,SM 粉末沉积的涂层内聚强度较差,相邻薄片会发生脱粘和剥落。Chen X.等[43]研究了不同粘结相含量对TiB2和Ni 相显微结构和性能的影响,发现具有优异耐热冲击性能的涂层与基材形成良好的冶金结合,而涂层厚度和微结构对涂层的耐热冲击性能不大。同时在60 h 浸渍试验后,涂层浸渍在Al-12.07%Si 中也具有良好的持久性。潘力平等[44]采用超音速火焰喷涂制备了NiCrBSi-WC12Co涂层,并对涂层进行了激光重熔处理。发现激光重熔改变了HVOF 涂层原有的片层结构,出现了细晶强化,硬质相析出量增多,界面性能明显提高。相对于单纯的HVOF 涂层,重熔HVOF 涂层的耐磨性更好,在同等条件下,质量损失分别为0.002、0.0065 g。

S. M. Nahvi 等[45]研究了超音速火焰喷涂WCFeCrAl 和WC-NiMoCrFeCo 金属陶瓷涂层的微观结构和力学性能,发现与 WC-FeCrAl(12.48%)和WC-Co(9.14%)涂层相比,WC-NiMoCrFeCo 涂层有最大的W2C/WC 峰值比率(40.42%),说明WCNiMoCrFeCo 涂层凝固过程中析出的W2C 相含量较多。同时WC-FeCrAl 涂层孔隙率最高(5.1%),而WC-FeCrAl 涂层的具有较高的内聚强度和显微硬度(1498HV0.3),而WC-Co、WC-NiMoCrFeCo 涂层的显微硬度分别为1305HV0.3和1254HV0.3。高波等[46]用流涂法在GH4586 表面制备了含镍的B2O3-Al2O3-BaO-CeO2-ZrO2(Ni/BACZ)金属陶瓷涂层,发现涂层结构较为致密,而且涂层与基体结合得也较为牢固,结合强度大于55 MPa。900 ℃下,涂层的抗氧化性能提高7 倍以上。此外,Ni 还可以减少涂层裂纹,增加韧性,使涂层具有良好的抗热震性能。Adnan Tahir 等[47]设计了一个双粗糙面,并研究了其对WC-CoCr 金属陶瓷涂层粘结强度的影响,发现双粗化设计可以显著降低区域的残余应力,从而提高粘接强度,而且也大大地提高了涂层的附着力,有利于提供其在使用期间的耐久性。汤鹏君等[48]采用HVOF喷涂技术分别在38CrMoA 和316L 上制备了Cr3C2-20NiCr 涂层,发现Cr3C2-20NiCr 涂层表现出良好的拉伸断裂强度(均超过70 MPa),其机理主要表现为脆性断裂,局部表现为韧性断裂,机械失效形式为层间开裂和涂层内部颗粒剥离两种方式。316L 的抗热冲击、抗氧化和磨损性能要比38CrMoA 好,且在室温时发生的是磨粒磨损,而在600 ℃时发生的主要是氧化磨损和剥层磨损。A. K. Kuleshov 等[49]采用铌、钼真空电弧源制备了WC-Co 金属陶瓷涂层,发现碳化物层的合成发生在涂层表面时,其温度至少为1300 ℃,由光学测温仪控制的离子曝光产生。若将其曝光时间降至30 s,涂层表面温度不会超过700 ℃,因此涂层表面不能形成碳化物层。

综上所述,热喷涂涂层与基体界面的结合以及涂层内颗粒间的结合以机械嵌合为主,涂层后处理后的结合强度与新晶相的生成、相结构的演变、晶粒尺寸的变化、粒子的材质和工艺参数等因素有关。在采用了后处理之后,通过产生有益相以及改变结合方式,促使涂层表面孔隙率下降,综合性能得到提高。

4.2 涂层残余应力

热喷涂涂层的主要失效形式表现为“层离”,这与涂层界面状态和残余应力密切相关。经研究表明,残余应力的存在会对涂层界面的韧性和涂层的结合强度有较大的影响。另外,残余应力的存在,还会促进界面裂纹的扩展。近年来,在残余应力的起因和对涂层材料性能的影响等方面,取得了较多的研究进展。残余应力对涂层结合强度的影响如图7 所示。

图7 涂层结合强度测试及结果[50]Fig.7 Test Diagram and test results of coating bonding strength[50]: a) test diagram; b) test result

为了确定后处理涂层残余应力分布的相对变化,R. Ahmed 等[51]探讨了WC-NiCrBSi 涂层热等静压处理后残余应力的分布与微结构、力学性能的关联性,发现与考虑微结构的变化、基材的塑性、加热/冷却速率和静压力影响所确定的精确模型相同,只考虑热膨胀系数差异确定的简单模型也适用于预测后处理之后的近似平均残余应力。涂层疲劳性能的改善,与涂层层间应力梯度的衰减以及在1200 ℃下热等静压后处理涂层/基底界面处应力分布的均匀化有关。同时,在热等静压后处理中,等静压力的存在使残余应力和杨氏模量分布更均匀,减少了引起疲劳失效的应力集中。B. P. Croom 等[52]将三维数字图像(3D-DIC)方法用于空气等离子喷涂涂层残余应力的原位探测,发现三层热障涂层系统(TBC)中的残余应力在800 ℃时呈线性趋势释放。在800~900 ℃时,部分稳定氧化锆涂层内残余应力的异常增加是由于膨胀四方晶体转变为单斜晶相(t→m),揭示了相变诱导应力。Hao L.等[53]采用超音速火焰喷涂和空气等离子喷涂工艺制备了CoNiCrAlY 和ZrO2-8%Y2O3(8YSZ)两种涂层,发现TGO 处于压应力状态,其源于粘结涂层和表面涂层的热不匹配。TGO 中的最高残余应力为1.9557~1.9603 GPa,而且在初始阶段逐渐减小,然后在15 h 会达到最小值,再增加到一恒定值。他们认为,θ-Al2O3转变为∂-Al2O3相变过程引起的相变收缩,是导致TGO 残余应力变化的主要原因。赵运才[54]采用常规激光重熔和添加纳米SiC 颗粒后的激光重熔,分别对喷涂的铁基WC 涂层进行了后处理,发现喷涂涂层表面的残余应力为363.4 MPa,较常规重熔涂层(残余应力为158.6 MPa)降低了14.6%。同时发现,重熔时,纳米SiC 的加入能够降低涂层的热膨胀系数,提高涂层的固液收缩能力,使涂层的表面残余应力得到了明显的降低。白玉梅等[55]研究了温度梯度下热障涂层的残余应力,发现存在温度梯度时,界面处应力有明显的突变,且各层的残余应力比无梯度时的大。随着陶瓷涂层厚度的增加,其表面应力和曲率也会相应地增加。杜辉辉等[56]研究了激光重熔轨迹对Fe 基Ni/WC 金属陶瓷涂层显微组织和残余应力的影响,发现重熔后,其重熔层表现为压应力,而且随着其厚度的增加而不断增大,因此恰当地选择激光扫描轨迹对涂层性能的改善和残余应力的降低有重要作用。姜涛等[57]采用阴极电弧蒸发沉积法在WC-Co 上制备了TiAlN 涂层,发现随着喷砂时间和压力的增大,涂层内应力状态得到调整,性能明显提升,其中钢件铣削加工最优涂层的残余应力为–5.3~–5.7 GPa。王如转等[58]研究了ZrB2-SiC 超高温陶瓷基复合材料涂层残余热应力表征模型,发现涂层与基体层所受的残余热应力与温度有关。涂层与基体层热膨胀系数的差别越大,温度的变化幅度越大。当涂层的热膨胀系数大于基体层时,涂层所受为残余拉应力,基体层所受为残余压应力。随涂层厚度的增加,其拉应力减小,基体层压应力增大。当涂层的热膨胀系数小于基体层时,涂层材料遭受残余压应力,基体层材料遭受残余拉应力。当厚度增加时,拉应力增大,而压应力减小。

由以上分析可知,残余应力能导致涂层的疲劳失效,造成孔隙和裂纹等缺陷。同时残余应力的影响因素有很多,如等离子体状态、基底和粉末性能、涂层微结构、温度、瞬态效应和耦合效应以及后处理工艺参数等。不同静压力下,残余应力沿深度方向的变化如图8 所示。关于残余应力的研究是一项涉及多学科、多领域的系统工程,合适的后处理对降低残余应力,从而改善涂层的综合性能有重要作用。

图8 不同静压力下残余应力沿深度方向的分布[59]Fig.8 Distribution of residual stress along depth direction under different static pressures[59]

5 存在的问题

从以上的研究中可以看出,调节涂层微观组织的后处理工艺对于涂层的性能起到了关键性的作用,对涂层的界面综合性能、界面结合强度、内聚强度、耐磨性、显微硬度等都起到了促进的作用,同样也改善了组织不均匀、疏松、孔隙等缺陷和力学、热学性能,消除了残余应力。由于热应力易导致涂层产生裂纹和剥落,以及在快速熔融和凝固的过程中会出现新的较大的残余应力等问题,制约着涂层性能的不断完善。从现有的研究成果分析可知,虽然以前的研究工作意识到微观结构与界面对金属陶瓷涂层性能影响的重要性,并通过一定的后处理工艺来改变涂层的组织或对原有的组织进行适当的调节,但目前对于涂层后处理时涂层界面结构的调控机制和界面的择优还缺乏认识,因此笔者认为两个研究方向值得关注:

1)当前缺乏对金属陶瓷涂层微观结构系统的表征以及界面结构的深入研究,对于涂层层间界面结构以及基体与涂层的界面结构分析不够透彻,缺乏原子尺度模型的系统解释,所以对于金属陶瓷涂层这方面的研究需要深入。

2)现如今的后处理方式主要还是利用热源将涂层中最易熔化的成分熔化,促使涂层生成新相和成分的扩散,目的是改善涂层与基体间的结合强度以及涂层的内在质量。但涂层的主体构造已经定形,采用后处理,如涂层热处理,对喷涂涂层波浪状堆叠的层层连锁结构和涂层中气孔或微裂纹边缘的固-气界面的改善作用有限。此外,涂层后处理,如激光重熔,要经历快速熔融和凝固的过程,会使涂层出现新的、较大的残余应力,甚至在涂层中产生微裂纹和剥落等组织结构缺陷。在这一方向也应加强研究。

6 解决措施

6.1 新的喷涂涂层后处理工艺方法

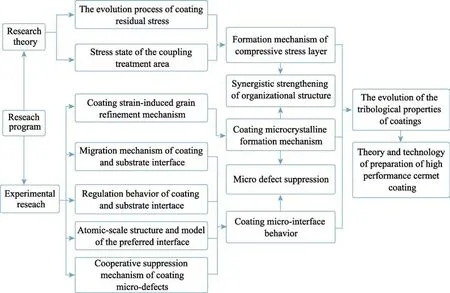

笔者密切结合喷涂涂层关键技术问题——界面性能以及现有喷涂涂层后处理工艺方法的局限性,开展应用基础研究。在研究喷涂耐磨涂层制备、金属陶瓷涂层微结构协同调控以及重熔技术参数对涂层微观缺陷抑制机制的基础上,从金属陶瓷涂层界面结构特征的微观层次入手,运用多学科理论综合以及多种技术手段集成,提出一种感应重熔技术与超声深滚技术相耦合的新的后处理技术。该技术不仅承接了如激光重熔和热处理等传统方式,而且综合考量了金属陶瓷材料的一些特性,是对传统表面强化技术的改进和优化。

感应重熔技术是采用感应加热的方式进行局部加热的表面热处理技术,是利用涡流产生的热量使涂层熔化,以达到重熔的目的。表面淬火、局部退火或回火、整体淬火和回火都是感应加热常用的方式[60]。超声深滚技术是利用超声波振动工具头对零件表面产生高速撞击,使零件表层材料产生塑性变形,卸载后形成有益的残余压应力,实现工具头与被处理零件近“无摩擦”的冲击滚压作用[61-62]。采用两种工艺耦合的方式对喷涂涂层实施后处理,能有效地解决之前后处理存在的缺陷和不足。

6.2 喷涂涂层耦合处理的技术方案

首先,对预先制备好的涂层实施感应重熔,利用感应圈中的交变磁场在涂层区域产生涡流,涡流产生的热量使涂层软化,此时涂层呈半固态(喷涂涂层中有20%~40%的液态及60%~80%的固态)。然后,快速实施超声深滚表面强化处理,实现金属陶瓷涂层的微晶化,产生压应力层,并消除涂层中的层状组织结构以及涂层中颗粒间存在的孔隙、空洞和裂纹,大幅度提升涂层的综合性能指标,具体的技术路线如图9所示。

图9 喷涂涂层耦合处理的技术路线Fig. 9 Method of spray coating coupling treatment

7 结语

文中提出了一种新的喷涂涂层后处理技术,利用“界面工程”研制新材料。这项技术主要是针对喷涂涂层的关键技术问题——界面性能,而之前的后处理技术对此关注不深。此外,探讨了涂层结构微晶化的形成机制,对比以往在整体材料上采用强塑性变形方法实现材料晶粒细化,有着很大的不同。此技术采用多种强化方法对金属陶瓷涂层微结构实施协同调控,通过高频冲击(低应变)实现涂层的结构微晶化,将推进喷涂涂层技术的工业化应用进程,满足航空航天、轨道交通和大型舰艇等高科技领域对高性能涂层的需要。