纳米氧化锌掺杂对多孔聚氨酯薄膜表面结构和性能的影响

2021-08-03计俞伟薛名山李娜李坚殷祚炷罗一丹

计俞伟,薛名山,李娜,李坚,殷祚炷,罗一丹

(南昌航空大学 a.材料科学与工程学院,b.航空制造与工程学院,南昌 330063)

聚氨酯弹性体(TPU)具有优异的力学强度、耐磨性、耐疲劳性、生物相容性等特性,被广泛用作生物材料。如疏水性的TPU 材料,具有很好的抗凝血作用,在人体内使用时,不会导致人为性的血栓形成,具备很好的生物相容性,有着非常广阔的生物植入体应用前景。在组织工程中,常用的支架材料为金属合金材质。这类材料具有较好的力学性能,且不容易在体内发生变化,但是金属与细胞的结合能力较弱,也不利于细胞的生长和组织的恢复。通过涂覆聚氨酯材料,在支架材料表面生成多孔结构,可以促进细胞在多孔结构中的生长,有效帮助组织结构进行恢复。在医用敷料领域,聚氨酯体系可容纳多种药物,控制药物的缓慢释放,达到良好的治疗效果,是一种非常理想的高分子载体[1-5]。这些医用材料都有一共同特征:具有三维多孔结构。这类薄膜的多孔结构有利于提升材料表面的润湿性、细胞结合和组织再生、水气渗透、药物负载等。

随着应用需求的不断提高,对聚氨酯多孔薄膜结构和性能提出了更高的要求,其中最重要的就是多孔薄膜结构的一致性、孔结构大小的调控以及材料表面的润湿性调控等。以医用敷料为例,在日常使用中,需要保持伤口较为干燥,又希望敷料与伤口贴合紧密且透气。在组织工程的应用中,需要适当的微孔结构才利于细胞的结合[6-12]。常用的聚氨酯多孔膜制备方法有:溶致相分离法[13],制备的多孔膜孔径较大,孔结构分布均一性较差;模板浸取法,可以很好地控制薄膜孔径的大小,但成孔剂分散不好,不易浸去;热致相分离[14-18],制备的多孔薄膜以通道状孔结构为主,影响因素过多,多孔膜的一致性较难保证。因此,如何解决上述问题,成为高性能聚氨酯能否进一步推广应用的关键[19-20]。

本研究采用微液滴模板法进行多孔TPU 薄膜的制备,使良溶剂混合溶液与不良溶剂的交换过程“降速”[21-25]。同时在TPU 体系中添加纳米氧化锌颗粒,利用其极性分子特性,限制聚氨酯微相分离,降低微孔的扩大速度[26-32],以期望对多孔薄膜表面多孔结构尺寸进行更好的调控。由于表面微结构的改变会引起表面润湿性的变化,TPU 自身的微相分离程度对其热性能有较大影响,因此本研究除探索不同掺杂比例下薄膜表面微纳结构的变化外,还研究了复合薄膜表面的润湿性变化及热性能变化。

1 实验

1.1 原料

实验所用原料有:聚氨酯弹性体颗粒(TPU),美国路博润石油集团有限公司;四氢呋喃(THF)、丙酮(CP)、无水乙醇(EA)、高锰酸钾(KMnO4)、浓硫酸(H2SO4),均为分析纯,国药集团化学试剂有限公司;纳米氧化锌颗粒(nano-ZnO,90 nm)、全氟辛基三甲氧基硅烷(POTS),上海阿拉丁化学试剂有限公司; 316L 不锈钢片(20 mm×50 mm),上海华鹏金属制品有限公司。试验所购材料在试验制备流程前未经任何其他处理。

1.2 多孔薄膜制备

不锈钢基底处理:购买的316L 不锈钢片先用去离子水、EA、CP 分别超声清洗5 min,清洗结束后,烘干备用。

多孔复合薄膜制备:称取一定量TPU 颗粒,在室温下置于THF 溶液中静置一段时间,直至TPU 颗粒完全溶解。通过机械搅拌-超声振荡的方式向TPU-THF 溶液中添加一定量的nano-ZnO 颗粒,取混合液均匀涂敷于洁净的316L 不锈钢基板上,在相对湿度大于90%的环境中,经固化后形成多孔结构,具体流程如图1 所示。固化完成后,对薄膜进行清洗干燥,除去残余的溶剂。根据掺杂比例对试样编号,如TPU-1、TPU-5、TPU-10 等。

图1 薄膜制备流程Fig.1 Flow chart of film preparation

多孔薄膜制备:与多孔复合薄膜的制备流程基本相同,无添加nano-ZnO 这一步骤。试样编号记为TPU-0。

原始TPU 颗粒用于对比分析多孔薄膜、多孔复合薄膜的性能变化,试样编号记为TPU-G。

1.3 KMnO4粗化及低表面能物质POTS 修饰

在25 ℃下,将多孔薄膜完全浸泡于酸性KMnO4溶液(KMnO4的质量浓度为10 g/L,98%浓H2SO4的体积浓度为40 mL/L)中,静置2 min,取出后,用去离子水冲洗,反复3 次后真空干燥。将KMnO4粗化处理后的多孔薄膜置于POTS-EA 溶液中进行修饰,1 h 后取出,同样用去离子水冲洗,反复3 次后真空干燥。

1.4 测试表征

使用场发射扫描电镜(FEI Nova Nano SEM 450)对TPU 多孔复合薄膜的表面微观形貌进行观察。对nano-ZnO、TPU-0、TPU10 进行XRD 测试,扫描角度为10°~80°,扫描速率为0.02 (°)/min。使用溴化钾压片法,将混合溶液滴加在溴化钾压片表面,进行红外光谱测试。采用差示热扫描仪对TPU-G、TPU-0、TPU10 进行DSC 测试,测试温度范围为0~250 ℃,升温速率为10 ℃/min。使用热重/差热综合热分析仪进行TG/DTA 测试,在空气氛围下,设定测试温度从室温至600 ℃,升温速率为10 ℃/min。使用接触角测量仪进行表面接触角(CA)测量,采用五点法对薄膜表面进行采点测量,测量用水滴体积为8 μL。

2 结果与分析

2.1 聚氨酯多孔薄膜表面结构

不同nano-ZnO 掺杂比例下制备的TPU 薄膜表面SEM 形貌如图2 所示。从图2a 中可以看出,没有掺杂nano-ZnO 的薄膜,表面孔结构排列有序,直径为20~30 μm,但相邻圆孔之间的间距较大,圆孔分布较为疏松,此外,内壁上还分布有直径更小的孔结构。掺入1%的nano-ZnO 后的TPU-1 薄膜(见图2b),表面圆孔结构排列趋于紧密,呈现类蜂窝状结构,圆孔直径有所减小。当nano-ZnO 含量增加到5%、10%后(见图2c、d),表面多孔结构排列更为紧密有序,孔径减小至6~12 μm。随着nano-ZnO 含量进一步增加,如图2e 中的TPU-20 薄膜,表面孔结构趋于无序化,出现了直径为5 μm 的小圆孔结构。当nano-ZnO含量继续增加时,如TPU-30(见图2f)、TPU-40(见图2g)、TPU-50(见图2h)薄膜,表面孔结构有序度进一步降低,孔结构直径也变得大小不一,甚至在薄膜表面出现较大的nano-ZnO 颗粒附着物。

图2 不同nano-ZnO 掺杂比例下制备的TPU 薄膜表面SEM 形貌Fig.2 SEM images of TPU films prepared with different nano-ZnO doping ratios

TPU 薄膜表面微纳结构细节放大的SEM 形貌如图3 所示。观察图3a、b 可发现,TPU-0、TPU-10薄膜表面孔结构边缘光滑,少量nano-ZnO 的掺杂(≤10%)只改变了表面孔结构的直径和密集程度。随着nano-ZnO 掺杂比例的增加(≥20%),多孔薄膜表面出现不规则小圆孔结构,表面变得粗糙,且大小圆孔结构表面均有添加的nano-ZnO 小颗粒出现。综上所述,添加nano-ZnO 可以调控多孔薄膜表面的微纳结构,少量掺杂(≤10%)有助于多孔薄膜表面孔结构有序化,过量的nano-ZnO 掺杂(≥20%)一方面不易与TPU 体系均匀混合,导致多孔薄膜表面出现nano-ZnO 颗粒,另一方面则会降低多孔结构的有序性。

图3 TPU 薄膜表面微纳结构细节放大的SEM 形貌Fig.3 Enlarged SEM images of the surface micro-nano structure of TPU films

2.2 聚氨酯多孔薄膜的合成与表征

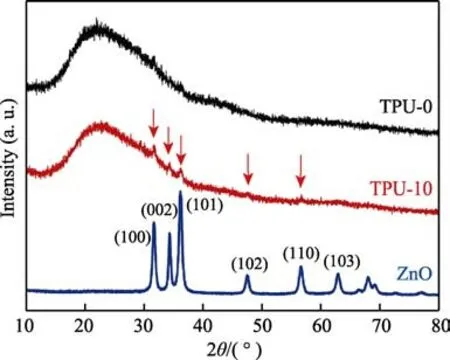

TPU-0、TPU-10 和nano-ZnO 三个样品的XRD对比如图4 所示。TPU-0、TPU-10 在23°左右的位置均有一个宽的弥散峰,TPU-10 的弥散峰峰宽与TPU-0基本相同,只是峰的强度有所降低。这是由于TPU本身为嵌段高聚物,室温下,硬段呈现结晶态,软段为非晶态,表现在XRD 曲线上即为不明显的弥散峰。而TPU-10 由于添加了nano-ZnO,弥散峰的强度有所降低,反映出掺杂nano-ZnO 的TPU 体系内的硬段结晶化程度相比于未掺杂体系低。此外,如图4 中箭头所示,在TPU-10 的XRD 曲线上出现了几个弱的结晶峰。对比nano-ZnO 颗粒的XRD 图谱可知,这些峰为掺杂nano-ZnO 的特征峰,分别对应ZnO(100)、(002)、(101)、(102)、(110)晶面。由于nano-ZnO 掺杂量较少,这些峰强度较弱。XRD 测试结果表明,在TPU-10 多孔薄膜的XRD 曲线上出现了nano-ZnO的特征峰,并且nano-ZnO 的掺杂使得TPU 体系内的硬段结晶化程度受到抑制,具有抑制微相分离的作用,证明通过溶液共混法,能够将nano-ZnO 有效掺杂到TPU 体系中。

图4 TPU 薄膜的XRD 图Fig.4 XRD pattern of three TPU samples

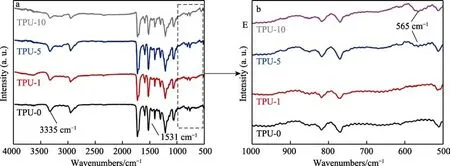

TPU 多孔薄膜的红外光谱如图5 所示。其中1732 cm-1位置的振动峰对应—C==O—键,1223 cm-1位置处的振动峰是酯基中的—C—O—伸缩振动,属于TPU 的特征官能团,峰位没有随着nano-ZnO 的加入而发生明显的变化。3335 cm-1位置处的振动峰对应为成氢键的—N—H—伸缩振动,1531 cm-1位置处的振动峰表现为变形的—N—H—键,其振动峰强度均有所减弱。这是由于ZnO 为极性分子,与TPU软段中的—N—H—键发生相互作用:一方面导致—N—H—键的振动偶极矩变小,即限制了—N—H—键的伸缩振动;另一方面导致成氢键的—N—H—数量减少。另外,随着nano-ZnO 添加量的增加,Zn—O 键的特征振动峰开始出现在565 cm-1。红外光谱结果表明,有效掺杂的nano-ZnO 与TPU 体系软段中—N—H—键产生分子间作用力,取代了TPU 内的一部分氢键位置。结合XRD 测试结果分析可知,硬段结晶化程度的降低,是因为掺杂的nano-ZnO 与软段之间的相互作用力限制了微相分离过程中软段的流动性。在多孔薄膜的成膜过程中,软段不能与硬段较快地分离,导致硬段区仍然保留有较多的软段,最终影响了硬段的结晶化。

图5 TPU 多孔薄膜红外光谱图及其局部放大Fig.5 Infrared spectra of TPU porous films (a) and corresponding partially enlarged infrared spectra (b)

2.3 聚氨酯多孔薄膜的热性能

聚氨酯多孔薄膜的DSC 测试曲线如图6a 所示。TPU-G 的DSC 曲线中,在162.2 ℃处出现的转折曲线对应于硬段微区软化,即硬段tg;在120.3 ℃的峰对应于软段熔融吸热峰,即软段tm。从图可见,TPU-0的硬段tg为152.1 ℃,软段tm为44.0 ℃,相比于TPU-G分别降低了10.1、80.3 ℃。硬段tg的降低反映出微液滴法制备的多孔薄膜TPU 体系内硬段的晶体规整度差,而软段tm的降低说明TPU 体系内软硬段之间的氢键数量减少。TPU-0 热性能的变化主要来源于制备过程中TPU 体系的微相分离,软段与硬段分离,硬段在较低温度下就会发生结晶,导致结晶的规整度差。TPU-10 硬段tg为160.2 ℃,软段tm为95.0 ℃,相比于TPU-G,分别降低2.0、25.3 ℃,而相比于TPU-0,分别升高了8.1、51.0 ℃。相对于TPU-0 来说,这两个特征温度均有所回升。通过DSC 测试结果,验证了XRD 及红外光谱的结论:微液滴模板法制备多孔薄膜时,TPU 体系会发生微相分离,导致多孔TPU 薄膜热性能下降,nano-ZnO 的掺杂可以抑制微液滴模板法中TPU 体系的微相分离。

图6 聚氨酯多孔薄膜的DSC 测试曲线和TG-DTG 测试曲线Fig. 6 DSC curves and TG-DTG curves of TPU porous films

热重/差热综合热分析仪测试的TG 曲线如图6b所示。由图6b 可知,TPU-G、TPU-0、TPU-10 的热分解均分为两个阶段进行,起始分解温度(td)分别为264.4、236.6、203.3 ℃,当失重率为50%时,TPU-G、TPU-0、TPU-10 的失重温度分别为377.2、365.3、343.9 ℃。从DTG 曲线可以看到,TPU-0 的第一阶段热分解速度仅为TPU-G 的1/2,有所降低。最终,当完全失重时,TPU-G 和TPU-0 均完全分解,而TPU-10最终剩余9.8%的质量,为掺杂的nano-ZnO 质量。由此可见,TPU 在制备成多孔薄膜后,td会降低。这是由于TPU 材料在制备多孔薄膜过程中,微相分离程度增大,软段微区内的氢键数量增加。虽然TPU-10薄膜形成过程中,TPU 体系的微相分离程度受到抑制,但是掺杂nano-ZnO 与TPU 体系之间的分子间作用力,占据了部分氢键位置,使得TPU 多孔薄膜的热稳定性进一步降低。

2.4 聚氨酯多孔薄膜表面润湿性

2.4.1 多孔薄膜表面润湿性变化

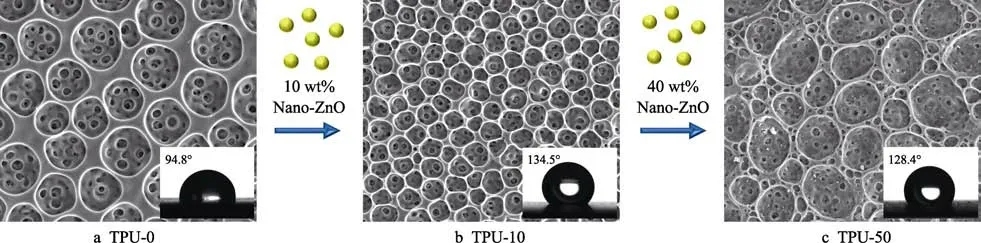

材料表面接触角的大小与材料本身的表面能和表面粗糙度密切相关。TPU 多孔薄膜表面静态接触角与表面微纳结构随nano-ZnO 掺杂比例的变化趋势如图7 和8 所示。TPU-0 表面静态接触角为94.8°。随着nano-ZnO 掺杂比例从0%增至10%,表面静态接触角有较为明显的提升,从94.8°增加至134.5°(TPU-10),提升了40.1%。

图7 TPU 多孔薄膜表面微纳结构与接触角变化趋势Fig.7 Change trend of the micro-nano structure and contact angle of the porous film surface

当掺杂比例为20%~50%时,随着nano-ZnO 掺杂比例的增加,表面接触角略有下降,薄膜各测试点测得接触角差值(同一样品的5 个测试数据中最大值与最小值之间的差值)增大(见图8a)。这是因为掺杂比例为20%~50%时,多孔薄膜表面出现ZnO 颗粒,并随着掺杂量的增加,使薄膜表面颗粒数量相应有所增加,表面粗糙度增加,形成的微纳结构有利于表面接触角的增大。

图8 TPU 多孔复合薄膜表面接触角随nano-ZnO 掺杂含量的变化Fig.8 Change of surface contact angle of TPU porous composite films with the increase of nano-ZnO content: a) before treatment;b) after treatment

2.4.2 KMnO4粗化及低表面能物质POTS 修饰

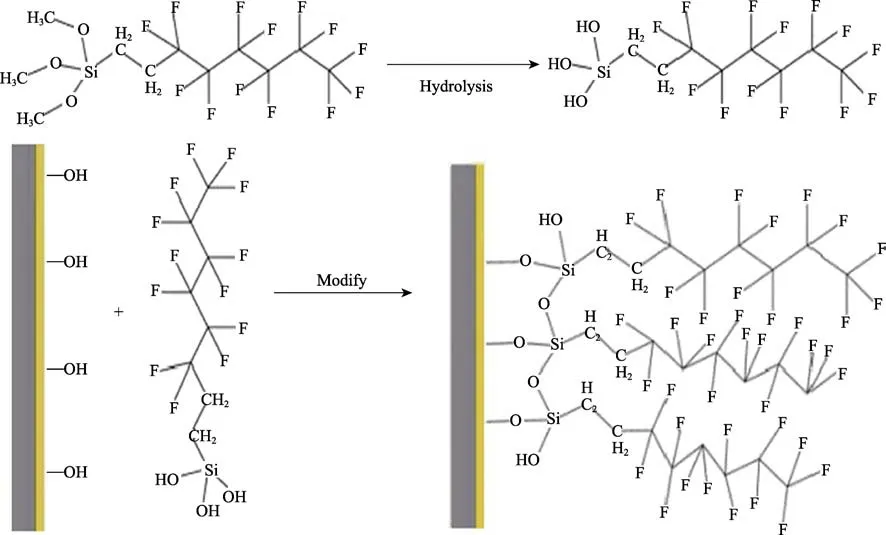

通过上述SEM 图分析可知,掺杂nano-ZnO 使多孔薄膜表面孔结构粗糙度有所增加。通常超疏水表面的构造方式主要有两种:构造粗糙表面,修饰低表面能物质;在低表面能物质表面构造粗糙结构。这里使用KMnO4粗化(利用酸性KMnO4的强氧化性,使TPU 多孔薄膜表面进一步粗糙化)及低表面能物质POTS 对制备的TPU 多孔薄膜进行修饰处理。POTS在EA 所含微量水的作用下发生水解作用,与材料表面羟基及POTS 水解后所带的羟基发生缩水反应,最终在材料表面自组装成一层低表面能膜层,其修饰机理如图9 所示。

图9 TPU 多孔薄膜表面低表面能物质POTS 修饰机理Fig. 9 Diagram of POTS modification mechanism with low surface energy on the surface of TPU films

经过处理后,薄膜表面接触角均有不同程度的提升,其中表面光滑的多孔复合薄膜(掺杂比例为0%~10%)处理后,CA 未达超疏水。结合静态接触角的变化分析,其原因在于多孔薄膜被酸性高猛酸钾处理的时间短,TPU 薄膜表面只有少量羟基,且没有活性位点,不利于低表面能物质的自组装修饰,其接触角的提升主要来源于表面粗糙度的增加。表面微孔稀疏的TPU-0 样品,经过处理后,CA 增幅为34.5%。随着掺杂比例的增加,CA 增幅逐渐减小,即高锰酸钾粗化处理对已经较为粗糙的表面影响较小。

表面覆有nano-ZnO 颗粒的多孔复合薄膜(掺杂比例为20%~50%),随着掺杂比例的增加,接触角增幅加大。其原因在于,经过高锰酸钾粗化后,有更多的nano-ZnO 颗粒裸露,成为活性位点,低表面能物质易于自组装成膜,接触角的增加主要来源于低表面能物质的自组装程度。其中TPU-40、TPU-50 样品经过处理后,CA 达到156°,获得超疏水性,即nano-ZnO掺杂比例≥40%时,通过KMnO4粗化及低表面能物质POTS 修饰,可获得具有超疏水性的多孔TPU 薄膜。

3 结论

本文以TPU、THF、nano-ZnO 等为主要原料,采用微液滴模板法成功制备了具有蜂窝状排布规则的nano-ZnO/TPU 多孔复合薄膜,并通过处理,获得了具备超疏水性的多孔复合薄膜。主要得出以下结论:

1)nano-ZnO 掺杂可调控多孔薄膜表面的微纳结构,少量掺杂(≤10wt%)有助于多孔薄膜表面孔结构有序化,过量掺杂(≥20%)会导致多孔薄膜表面出现nano-ZnO 颗粒,也会降低孔结构有序性。

2)微液滴模板法制备过程中,TPU 体系会发生微相分离。掺杂nano-ZnO 会与TPU 软段分子之间产生相互作用力,阻碍软段的流动,抑制微相分离。掺杂nano-ZnO 可以使得硬段tg、软段tm的变化减弱,但td会进一步降低。

3)掺杂nano-ZnO 有助于提高多孔薄膜表面微孔的有序度,也有助于提高其表面润湿性。在经过粗化及低表面能物质修饰处理后,多孔薄膜表面静态接触角会进一步增加,并具有超疏水性。