铈基钝化法在金属防护中的应用研究进展

2021-08-03方青杨靖霞王金杰徐菁利

方青,杨靖霞,王金杰,徐菁利

(上海工程技术大学 化学化工学院,上海 201600)

金属产品长时间处于自然条件下,会受到严重的腐蚀,导致金属及金属合金的使用寿命缩短,造成浪费。在某些情况下,由于金属的腐蚀损坏,还会带来灾难,比如桥梁、建筑倒塌等一些安全隐患的发生。因此,在腐蚀防护的问题上,需要实施先进的保护策略,既可以延长金属资产的使用寿命,又能在安全防护上减少事故的发生。人们发现,铬酸盐钝化拥有优良的自愈能力,能大大提高金属的防腐性能,广泛应用于各种合金的表面防护与装饰[1],且防护效果可观。但是铬酸盐中的六价铬离子对人体和环境都会造成重大危害,长期接触铬酸盐,会产生呼吸道刺激症状,甚至导致肺癌。因此,为了减少铬酸盐钝化,找出能高效替代铬酸盐钝化的无铬钝化液迫在眉睫[2]。

研究人员成功地发现,一些无毒害、无污染的稀土金属能够有效地替代铬酸盐,满足人们对无铬钝化液的需求,比如钨酸盐钝化、钼酸盐钝化、硅酸盐钝化、稀土金属盐钝化等。其中,稀土金属盐钝化液中的铈盐钝化液由于具有制备工艺简单、铈资源丰富、无污染并且防腐能力强等优点,而被人们广泛使用[3]。研究人员在镀锌钢部件上开发了含铈钝化涂层[4],它的耐蚀性和保护性可达到铬酸盐涂层的水平,并且在不降低其防护性的前提下,可以承受一定的热冲击。因此,铈盐钝化液可以有效地替代铬酸盐钝化液,而且还能进一步加强对金属的防护。目前,铈盐钝化液已成功用于各种金属和合金,如镀锌钢板、镁及合金、铝及合金等,为金属表面防护提供了选择。但是在铈盐钝化液的应用过程中,不同的钝化条件和配方对铈盐成膜有很大的影响,本文就不同的铈盐钝化液及其方法进行阐述。

1 铈盐钝化机理

由于金属面不同区域的性能有所偏差,会产生腐蚀微电流。阳极部位发生氧化反应,造成金属腐蚀,阴极部位发生还原反应,产生OH–、H2(式(1)—(2))。

铈盐的作用机理是,阻塞材料的阴极区域,降低阴极反应速度,从而减缓阳极发生氧化的过程。随着反应的发生,阴极部位发生氢气还原,导致阴极附近的pH 值升高,铈盐生成的铈膜沉积在基材表面,起到防腐作用。但是正常情况下,仅仅靠金属表面自身的电化学反应不足以使铈盐生成铈膜,需要向钝化液中加入过氧化氢作为促进剂,加入过氧化氢具有使铈膜成形时间短、铈膜结成效果好等优点。反应如式(3)—(4)。

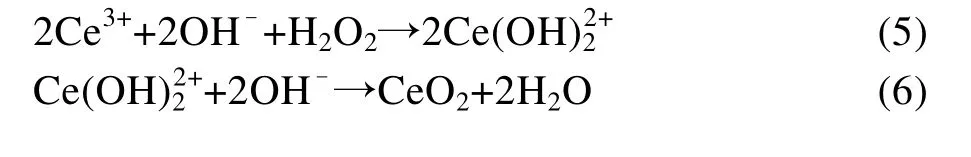

此时阴极上氢氧根离子的形成导致表面局部pH升高,溶液中存在的铈离子会与氢氧根离子发生反应,从而促进铈膜的形成,反应过程如式(5)—(6)。

2 铈盐钝化方法

2.1 单源铈盐钝化液

用生态友好的化合物代替有毒化合物,这在腐蚀抑制剂和其他防腐处理领域中十分重要。20 世纪80年代中期,开发了用稀土金属盐来替代铬酸盐,在所有稀土金属中,铈盐已成功用于各种金属和合金。铈盐作为铬酸盐有效的替代品之一,多年来一直被人们深入研究[5]。对于单源铈盐钝化液,按照所形成的铈基钝化膜的结构及制备过程,可以分为以下几种。

2.1.1 铈基自愈膜

作为铬酸盐首选代替品,铈盐有着铬酸盐所具备的良好自愈能力的优点。同时,在不削弱其性能的情况下,铈膜具有很好的耐冲击能力。Abrashov 等人[6]开发的用于锌涂层的钝化溶液中含有20~40 g/L 硝酸铈、5~25 mL/L H2O2、2~8 g/L 酸添加剂,在温度40~60 ℃,pH 2.5~3.5 条件下处理后,铈钝化涂层抗蚀性能显著。Arenas 等[7]及Machkova M 等[8]研究了不同的Ce(Ⅲ)在NaCl 溶液中对AA2024 及镀锌钢的抑制作用,发现在较长时间浸没后,Ce(Ⅲ)盐会在金属表面形成连续的薄膜,且 Ce(Ⅲ)盐中的Ce(NO3)3作为铈源,其抑制效率最好。

2.1.2 铈基密封涂层

铈盐不仅可以自行成膜,还可以把它掺入到其他膜中,提高涂层的完整性,发展一种密封处理技术,从而提高膜的性能。由于涂层的非致密和多孔结构为电解液扩散创造了通道,如果不加以密封,则会出现裂纹,使防腐能力变差。密封处理技术就是用铈盐或其他的试剂来封闭样品表面的微孔、空隙,减少涂层表面裂纹的产生,达到长效防腐的效果。早期的密封处理技术用得最多的都是铬酸盐,但其毒性太大,所以采用铈盐等来代替。Dong 等人[9]在50 ℃含Ce 溶液中,用环保型铈基进行密封处理,与未密封的水滑石膜相比,密封的水滑石膜能长时间地保护合金不腐蚀。也可以先用铈盐进行预处理,再采用酸盐进行密封处理,这样能减少涂层裂纹的产生[10-11],得到密度较大、裂纹较少的转化层,提高防腐能力。

2.1.3 酸预处理-铈基转化涂层

酸预处理进一步提高了涂层合金的耐腐蚀性,因为它提高了腐蚀电位,降低了阳极和阴极电流。而未经酸预处理的铈膜,其外观、性能、耐腐蚀方面都有不足之处。经过酸预处理之后的涂层更加均匀,附着力好,耐划、耐腐蚀性大大提高[12]。但是盐酸预处理可能会有水泡的产生,因此也开发了钒酸盐对镁合金样品进行预处理的工艺[13]。用钒酸盐预处理后的铈膜,薄且致密,水泡少,是一种最佳的预处理方法。

2.1.4 电化学处理铈基钝化膜

除了化学处理铈转化膜之外,也可以用电化学方法处理铈基钝化膜[14-15]。通过阴极电化学处理形成的涂层,其耐腐蚀性得到了提高[16],如阴极电化学处理获得的磷酸锌涂层,可以保护低碳钢筋不受腐蚀[17]。Creus 等[18]及Zhao 等[19]通过阴极电解钝化法,将稀土铈盐作为缓蚀剂,发现沉积的氧化膜由具有大量非晶相的水合Ce(Ⅳ)氧化物小颗粒组成,表面形成的铈转化膜与氢氧化铈/水合氧化物沉积有关。Sun等[20]利用阴极电化学处理制备了铈膜,膜呈现出完整而均匀的形貌。采用电化学沉积的方法,通过电信号导向,可以整体改善Ce 沉积[21-23]。用电化学处理的铈膜,实验操作更简单、方便,效果也较好。

2.2 铈盐与其他金属盐复合钝化液

单一铈盐钝化液最严重的问题是,涂层结构中存在一些微裂纹。涂层干燥过程中,由于内部有应力的产生,导致涂层收缩,这也是裂纹形成的一个原因。可以通过与其他金属盐复合或者调控其多层膜结构等方法改善这种情况。

2.2.1 混合基钝化液

为了增强对金属的保护,可以将铈盐与其他金属盐复合钝化在金属表面,如铈-铬混合基复合膜[24]、铈-钼混合基复合膜、铈-镧基钝化膜等。Mu 等人[25]制备了铈-钼混合基复合膜,得到的膜比较均匀,但存在些许小裂纹。Mahidashti 等人[26]研究发现,相对于纯铈膜,铈镧基复合转化涂层提高了环氧涂料与钢基体的结合力,增强了防腐能力[27]。同样,铈钒协同作用的钝化液与低铬以及单一的铈盐钝化液相比,前者较快地降低了锌的腐蚀速率[28]。Song 等人[29]制备了由Er 和Ce 改性的AZ91 镁合金,有效地减少了微电流腐蚀的发生,形成了更加耐腐蚀的保护膜。

2.2.2 多层钝化膜

由于应力的影响,单层涂层在干燥过程中会产生裂纹,使其附着力降低,易脱落,抗腐蚀能力变差。无论预处理和浸泡过程多么精细,都无法完全解决这些问题,而多层涂层可以弥补单一涂层在性能和成膜不均匀等方面的缺陷,达到预期的效果。Bagalà 等人[30]通过化学转化和溶胶-凝胶法,将CeO2/锡酸盐复合涂层浸涂在AZ91D 镁合金上,生成了厚度为3 μm 的CeO2/锡酸盐多层涂层。该膜均匀,粘附性好,而且几乎没有裂纹。Ardelean 等[31]和Zeng 等[32]分别在镁合金上制备了Ce-Zr-Nb 和Zn-Ca-Ce-P 复合涂层,Ce的添加使涂层分布更加均匀且耐腐蚀性得到极大提高。

2.2.3 酸处理复合膜

酸处理同样可以促进复合膜的形成,同时增强涂层的性能。张凯等[33]发现,适量醋酸让铈-锰钝化液的pH 很好地保持在2.1~2.4,可以有效抑制涂层老化。Rodič 等[34]研究了浸泡在不添加和添加不同浓度的硫酸根离子溶液中的铈膜性能,发现硫酸根离子的存在对铈膜腐蚀抑制有协同作用。由此看出,在酸与金属盐的协同作用下,形成了更致密和更耐用的膜,有效地延迟了腐蚀过程。

综上所述,相对于纯铈膜,混合或多层复合膜由于其组成表面氧化层的化合物具有很强的稳定性和附着力,进而让金属基底的腐蚀速率大幅度降低。

2.3 铈盐-有机化合物复合钝化液

为了加强铈膜的防腐能力,还可将铈盐与有机化合物进行复合,这有效地解决了纯铈膜硬度较高的问题。过高的硬度会导致铈膜出现裂纹,后续会造成膜的脱落,起不到保护的效果。而向其中加入有机化合物,可以降低纯铈膜硬度,减少膜裂纹的产生。且两者结合,形成了三维网状结构,极大程度地提高了膜的紧密性。后文简单介绍了几种与铈盐结合的有机化合物。

2.3.1 硅烷

在合金表面,硅烷是由Si—O—Si 和Si—O—Me形成的三维网状结构,很好地填充了铈盐涂层的裂纹。硅烷与铈盐复合的优点是,方法简单,可节约成本,耐腐性强,具有广阔的应用前景[35]。这两者的添加顺序可以有所不同:可以先用γ-APS 硅烷进行沉积,然后再沉积铈盐[36];也可以先用铈盐浸泡,然后再浸入有机硅烷中[37-39];也可将硝酸铈等铈源与BTESPT 等硅烷溶液混合[40],将混合后的钝化液复合在金属表面,复合膜与合金表面缩合形成Si—O—Me网状结构,如Si—O—Al 和Si—O—Zn 三维网状结构,这提高了膜的耐腐蚀性[40-41]。

2.3.2 苯并三唑

苯并三唑(BTA)和铈盐[42]之间的协同作用也会增强涂层耐蚀性能,这是增强铈膜性能的又一方案。L. B. Coelho 等[43]探究了BTA 和CeCl3对2024-T3 铝合金的抑制作用,相对于单独的Ce 涂层,复合形成的BTA/Ce 结构在金属表面具有很高的覆盖率,可以提高膜的抗腐蚀性。但是,苯并三唑与铈盐的配比需要适当,过多或过少的效果都不佳。

2.3.3 其他有机化合物

Liu 等[44]在镀锌样品上将铈-单宁酸复合,相比于单一钝化液,铈-单宁酸的钝化会在样品表面形成紧密完整的转化涂层。Bahlakeh 等[45]研究了氧化铈纳米粒子(CeONPs)在三聚氰胺固化的聚酯(MCP)树脂中的作用,由于CeONPs/MCP 键的强度高,增强了在干燥和湿润的情况下膜在基材上的附着力,降低了阴极的分层速度。Danaee 等人[46]将不同量的铈盐加入环氧-粘土纳米复合涂料体系中,涂层显示了优良的自愈能力与防腐作用。Liu 等[47]发现,铈盐和十二烷基苯磺酸钠(DBS)形成了稳定的Al2O3和CeO2钝化膜,铈离子与DBS 的组合具有很强缓蚀能力。

2.3.4 高分子化合物

高分子化合物,如聚乙二醇(PEG)和聚苯胺PANI 等,也会减少腐蚀的发生。Hamlaoui 等[48]通过硝酸铈溶液进行阴极电沉积,在碳钢上形成铈基氧化物,在铈钝化液中,加入PEG 之后的成膜与纯铈钝化膜相比较后发现,膜表面的颗粒尺寸基本一致,虽然出现细小裂纹,但防腐能力有了提高。在Ce 溶液中加入Mn 和聚乙烯醇(PVA)[49],Ce-Mn-PVA 转化膜抑制了阳极和阴极反应,无裂纹生成,显著增加了涂层的防腐力度。PANI[50]和铈[51]的组合对铝合金和碳钢有很好的防腐效果,且聚苯胺和二氧化铈纳米颗粒添加剂[52]对碳钢紫外线固化涂层同样有腐蚀防护作用。

3 铈盐的应用

3.1 镀锌钢板

在多数环境中,钢板都易遭到侵蚀,大多采用在钢板上镀锌膜的方法来解决这一问题。但是随着时间的延长,发现锌也易受到腐蚀,不仅达不到效果,而且还造成了浪费。所以在镀锌层[53]表面寻找一种钝化膜至关重要[54]。早期使用的铬酸盐钝化有致癌作用,渐渐被其他试剂所代替。铈盐本身无毒无污染,并且防腐性能极佳。研究工作者[55]对铈盐在镀锌钢板上的性能及形貌进行了测试和分析,结果显示,铈膜的确能发挥很优秀的耐蚀作用。

3.2 铝合金

铝及其合金由于其低密度和优异的机械性能等特点,在航天航空、交通建筑、机电和日常用品中都有许多应用。虽然铝合金在潮湿条件下会形成保护膜,但是在NaCl 溶液或海洋环境中[56],该保护膜会被破坏,导致金属直接被腐蚀。铈盐钝化膜削弱了铝合金表面的阴极反应[57],同时也会抑制合金表面阳极反应[58],且铈盐具有快速的动力学作用[59],可以治愈受伤的部位,所以能起到缓蚀作用[60]。

3.3 镁合金

近年来,镁及镁合金的发展逐渐受到人们的重视,广泛应用在汽车、航空、电子、娱乐等工业分支中。然而镁及其合金具有电化学活性,无论在什么环境下,都容易受到腐蚀,限制了镁及镁合金进一步的应用。为解决该问题,有研究者设计了一种新型的环保型铈转化膜[61],不但增加了它的耐腐蚀性能,还解决了其他有毒钝化膜污染环境的问题。镁合金在生理液中极易腐蚀[62],为了提高其耐腐蚀性,在镁合金表面用铈盐钝化液进行处理,发现在铈盐钝化液中或在铈盐钝化的预处理过程中加入添加剂,可提高耐蚀性[63]。

3.4 其他应用领域

除了上述几种金属及金属合金之外,铈盐还成功地应用在低碳钢[64-65]、铜及合金[66]、铁及合金、硅[67]、不锈钢[68]等表面。铈盐在这些金属表面的应用,很大程度上提高了它们的耐蚀能力,对我们的生活及环保方面带来了极大帮助。

4 铈盐钝化液的前景展望

目前,铈盐钝化技术比较完备,应用较广泛,能结合其他盐类和有机化合物进行钝化处理,满足人们的需求。相对于铬酸盐,在防腐性能方面,铈盐钝化液基本能达到铬酸盐钝化液的水平,成为代替铬酸盐钝化的重要选择。在环保方面,铈盐具有无毒害、无污染的优点,在满足人们防腐需要的同时,也保护了自然环境。在未来的发展中,无机和有机的结合前景光明,值得进一步研究。

通过对铈盐钝化液应用领域方向的总结,发现虽然铈盐钝化液在镀锌钢板、铝合金、镁合金等金属表面应用较多,防腐蚀性能也较好,但是铈盐钝化液在低碳钢、铜合金以及其他合金金属表面的应用较少,并且单一的铈盐钝化液防腐蚀效果欠佳。在钝化机理方面,铈盐钝化液也还有不完善的地方,如铈盐成膜成分不同;在成膜条件上,铈盐钝化存在钝化时间长、温度要求高等缺点;在性能方面,呈现出防腐蚀性能不佳、表面易出现裂纹等缺点。因此,需要通过改善工艺条件或配方来提高铈盐钝化液的成膜效率。综上所述,虽然铈盐钝化液在环保与性能方面有一定优势,但在未来的发展中还有很多路要走,需要不断地进行优化。